Processo CAS-OB de Siderurgia Secundária

Processo CAS-OB de Siderurgia Secundária

O processo CAS-OB é um processo de tratamento panela em metalurgia secundária que é utilizado para o aquecimento do aço por meios químicos. A abreviatura CAS-OB significa 'Ajuste de composição por borbulhamento de argônio selado - sopro de oxigênio'. O processo foi desenvolvido e patenteado pela Nippon Steel Corporation na década de 1980. Durante o processo CAS-OB, as funções mais importantes são o ajuste da temperatura para um nível ideal e a adição precisa de elementos de liga. O objetivo do aquecimento é garantir temperatura suficiente do aço líquido quando este é enviado para a máquina de lingotamento contínuo. O processo CAS-OB está entre os processos que operam à pressão atmosférica.

O processo CAS-OB é projetado para homogeneização e controle da composição e temperatura do aço. É um processo de tratamento de panela que é projetado para aquecimento e liga de aço líquido. O processo é amplamente utilizado para aços que não requerem tratamento de desgaseificação a vácuo. Recentemente, devido à aplicação mais ampla do tratamento de desgaseificação a vácuo, o uso do processo CAS-OB diminuiu.

O processo CAS-OB permite recuperações consistentes de alta liga e o reaquecimento do aço usando a reação exotérmica entre oxigênio e alumínio. Com essa capacidade de bom controle da composição química, homogeneidade do aço e reaquecimento, o processo CAS-OB torna-se uma estação de amortecimento ideal na metalurgia secundária da siderurgia. O objetivo do processo CAS-OB é homogeneizar e controlar a composição e temperatura do aço. Foi relatado que o processo CAS-OB permite uma melhor programação, melhor controle de temperatura e maior pureza de inclusão.

CAS-OB é um processo de tratamento em panela projetado para aquecimento e liga de aço líquido. O processo permite que as adições de liga sejam feitas sob um ambiente de argônio inerte. Permite a adição simultânea de gás de alumínio e oxigênio soprado através de uma lança superior. Estes reagem para formar alumina e geram uma quantidade considerável de calor devido à natureza exotérmica da reação. O processo CAS-OB, portanto, resulta em aquecimento químico do aço líquido.

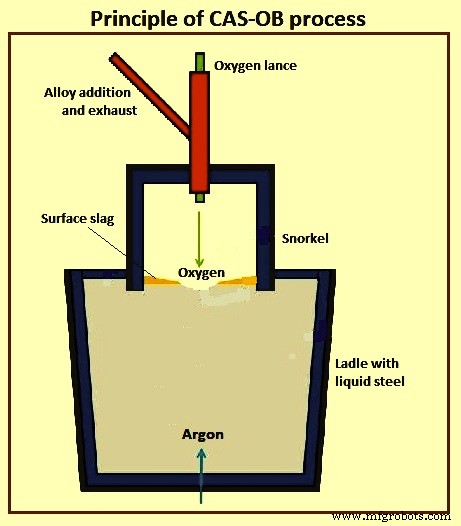

Nos processos de aquecimento químico, o aço é aquecido por meio de uma reação exotérmica de um elemento dissolvido por sopro de oxigênio. O uso de alumínio é preferido como elemento para aquecimento químico. Foi relatado que uma concentração de 0,1% de alumínio dissolvido no aço líquido é capaz de produzir um aumento de temperatura de +34°C por reação com o gás oxigênio. Obviamente, também há perdas de calor causadas por radiação e pelas paredes da panela. O princípio do processo CAS-OB é mostrado na Fig 1.

Fig 1 Princípio do processo CAS-OB

O equipamento de processo

O processamento do aço líquido é realizado em panelas, equipadas com comportas deslizantes e tampão poroso para soprar argônio. O equipamento para o processo consiste em um snorkel (também chamado de sino) fixado ao suporte móvel. Na parte superior do snorkel, é fornecida uma porta, que serve para alimentação de alumínio e ferro-ligas (se necessário) no snorkel e para a remoção de gases para o sistema de limpeza de gás. O projeto do snorkel tem previsão para abaixamento da lança de oxigênio e lança de processo e instrumento para amostragem, medição da temperatura e medição do oxigênio dissolvido, bem como uma lança para injetar um pó metálico, composto dessulfurante e silicato de cálcio (CaSi ) arame.

Snorkel consiste em duas partes. A parte superior é forrada apenas por dentro, enquanto a parte inferior é forrada por dentro e por fora. O revestimento do snorkel é normalmente feito com concretos de alta alumina reforçados com 2% de agulhas de aço inoxidável. Esses concretos também são usados para o revestimento da lança de oxigênio e da lança submersa para soprar argônio no aço líquido, que é usado quando o argônio não pode ser fornecido ao aço líquido através do tampão poroso inferior. Tijolos de magnesita de cromo também foram usados para o revestimento do fundo do snorkel. Há uma lança submersa de formato especial para agitação adicional de argônio.

A vida útil do revestimento da parte superior do snorkel é normalmente de 400 aquecimentos a 600 aquecimentos, enquanto a vida útil do revestimento da parte inferior do snorkel é de 50 aquecimentos a 150 aquecimentos. A vida útil do revestimento da lança de oxigênio é normalmente de 100 calores no mínimo e a da lança para soprar argônio é de 150 calores no mínimo.

O processo CAS-OB

O aço líquido de um processo primário de fabricação de aço (forno básico de oxigênio ou forno elétrico a arco) é inicialmente despejado em uma panela. A panela consiste em um invólucro de aço com uma camada de tijolos refratários ou concretos no interior. A camada refratária proporciona isolamento e é resistente ao ambiente corrosivo do banho de aço, tendo uma alta temperatura em torno de 1600°C. Durante o tratamento, os componentes de aço reagem com o oxigênio adicionado para formar uma fase de escória. Adições na forma de óxidos também se dissolvem na fase de escória. Os componentes típicos da escória são FeO, SiO2, MgO, Al2O3 e CaO. No processo CAS-OB, a fase de escória participa das reações e protege o aço líquido da atmosfera e funciona como uma camada isolante.

O processo CAS-OB é projetado para criar uma atmosfera inerte acima do aço para permitir a adição de ligas sem contato com oxigênio atmosférico ou uma escória de óxido. Isso é feito criando primeiro uma área livre de escória (conhecida como olho) na superfície do aço líquido pela introdução de argônio no aço através de um tampão poroso na parte inferior da panela. Bolhas de argônio que atingem a superfície do aço empurram a camada de escória no topo da panela, criando uma área livre de escória. A quantidade de fluxo de argônio necessária para produzir o tamanho necessário do olho no topo da panela varia com a condição do tampão poroso, a profundidade da escória no topo da panela e a fluidez da escória. Uma vez que o olho é criado, o snorkel pode ser abaixado na área livre de escória.

A operação do processo é realizada através da utilização de três itens a saber:(i) um snorkel refratário no topo da panela, que pode ser utilizado para conter uma atmosfera inerte de argônio ou a reação química entre oxigênio e alumínio, (ii) alimentação de gás argônio e (iii) uma lança de oxigênio resfriada a água. Esses itens funcionais são o coração do processo.

A principal característica do processo é o snorkel refratário sob o qual é feita a adição da liga ao banho. O snorkel fornece um ambiente protegido para a adição de materiais de liga, onde a superfície do aço é aberta, mas ainda protegida do contato com a atmosfera circundante. Isso também garante que a quantidade de nitrogênio absorvido possa ser mantida em um nível baixo. O borbulhamento de argônio também proporciona agitação para homogeneização da temperatura e composição do aço.

A concha de aço está posicionada de tal forma que o snorkel está situado logo acima do plugue de agitação poroso. Isso garante que a superfície agitada do banho de aço fique confinada à área embaixo do snorkel. A agitação adicional de argônio, se necessário, pode ser feita através da lança submersa de formato especial. O reaquecimento do aço é realizado pela injeção de oxigênio em conjunto com adições de alumínio.

O gás argônio borbulhante no fundo cria um “olho aberto” na camada de escória. O snorkel é abaixado no aço líquido sobre este olho aberto na escória. Em particular, permite a adição simultânea de alumínio e sopro de gás oxigênio por meio de uma lança superior. A alumina produzida precisa flutuar para produzir aço limpo. A adição adicional de ligas de ferro nesta região livre de escória alcança maior rendimento.

As principais etapas do processo são aquecimento, redução de escória e (possível) liga. O objetivo do estágio de aquecimento é aumentar a temperatura do aço líquido para seu valor alvo antes de seu lingotamento contínuo. Antes do início do aquecimento real, o aço líquido é agitado por sopro de argônio para formar uma área de olho aberto livre de escória na superfície do banho de aço. Consequentemente, o snorkel refratário fica parcialmente submerso no aço líquido.

Durante o estágio de aquecimento, partículas sólidas de alumínio são alimentadas na superfície de aço livre dentro do snorkel. O alumínio é oxidado sob o snorkel soprando oxigênio com uma lança supersônica e a reação exotérmica causa um aumento na temperatura do aço. O óxido de alumínio (alumina) formado durante o aquecimento entra na fase de escória que fica no topo da superfície do aço e uma certa quantidade de alumínio é dissolvida no aço. Devido ao calor gerado pela reação de alumínio e oxigênio, a temperatura do aço líquido pode ser aumentada em até 10 graus C por minuto sem desgaste excessivo do equipamento.

Devido ao sopro intenso da lança, além do alumínio, parte de outros metais da fase de aço, manganês, silício e ferro em particular, são oxidados na escória. Isso é indesejável do ponto de vista econômico e, portanto, normalmente é necessário realizar a redução da escória após o estágio de aquecimento.

Além de aumentar o teor de alumina na fase de escória, o sopro de oxigênio leva a um aumento na quantidade de FeO, SiO2 e MnO na escória. Para evitar perdas excessivas dos componentes metálicos, a redução da escória é realizada após o aquecimento. Durante a fase de redução, a estrutura do snorkel é levantada e o aço é agitado usando argônio soprado dos tampões porosos na parte inferior da panela. A agitação vigorosa do argônio resulta em um movimento de circulação do aço na panela.

Na etapa de redução da escória, a fase de aço é fortemente agitada soprando algum gás inerte, normalmente argônio, do fundo da panela. A agitação do gás força a fase de aço a um movimento circular. Na interface do aço e da escória, o escoamento do aço causa o desprendimento de pequenas gotas da camada superior de escória. As gotas de escória e o aço formam uma emulsão onde ocorre uma grande área interfacial entre as fases. O aumento da área interfacial acelera a transferência de massa entre o aço e a escória e, portanto, fornece condições preferenciais para as reações de redução.

Como resultado das tensões de cisalhamento que o fluxo de torneamento do aço impõe na escória superior, pequenas gotas se desprendem da camada de escória, levando a um imenso aumento na área interfacial entre a escória e o aço. Esta grande área interfacial oferece condições favoráveis para uma alta taxa de redução.

O processo é normalmente dividido em aquecimento, liga e redução de escória. O objetivo do estágio de aquecimento é aumentar a temperatura do banho de aço por aquecimento químico, que é conduzido pela alimentação de partículas de alumínio no fundido e empregando o sopro simultâneo de oxigênio através de uma lança superior. Na prática, a taxa de aquecimento químico é limitada para evitar a introdução de tensões térmicas excessivas nas estruturas das paredes por meio de processos de transferência de calor, particularmente radiação e convecção.

O procedimento do tratamento CAS-OB é iniciado definindo o nível do banho de aço para imersão do snorkel a uma profundidade suficiente. Antes que o snorkel seja abaixado, a taxa de fluxo de argônio é aumentada de tal forma que uma área livre de escória, ou seja, um olho aberto, é formada na qual o snorkel é imerso. Depois que o snorkel é abaixado, o sopro de fundo é diminuído e a desoxidação do aço é realizada pela adição de alumínio ou alumínio-silício. Dependendo da medição de temperatura, o processo de desoxidação é seguido pelo aquecimento do aço. No estágio de aquecimento, partículas sólidas de alumínio são alimentadas na superfície do aço e o oxigênio é soprado simultaneamente através da lança superior. Um possível estágio de liga segue após o estágio de aquecimento ter sido concluído. Amostras de aço são coletadas antes do aquecimento e após a liga, pouco antes de o snorkel ser levantado.

Após a entrega da panela para a posição de processamento de aço líquido, o sopro de argônio através do tampão poroso no fundo da panela é iniciado e a presença de purga é monitorada visualmente. Simultaneamente mede-se a altura da borda livre e calcula-se o valor do movimento do sino. Deve-se assegurar que a extremidade inferior do sino seja imersa no aço líquido por pelo menos 200 mm. Também a temperatura do aço líquido e a atividade do oxigênio dissolvido nele são medidas.

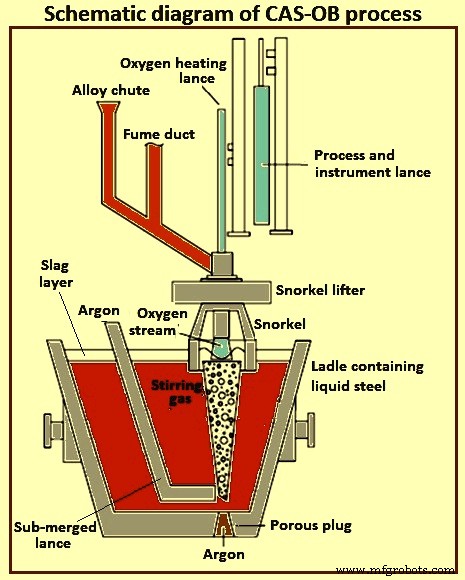

Antes que o snorkel seja abaixado, o fluxo de argônio é aumentado para que a superfície do aço líquido na purga tenha o “olho aberto”. Na área de ‘olho aberto’, o snorkel é abaixado. Depois de ter baixado o snorkel no aço líquido até a profundidade desejada, o fluxo de argônio é reduzido. A superfície livre do aço líquido da escória dentro do snorkel serve como local para a adição de alumínio granulado e outros aditivos para desoxidação. Após isso, é realizada a homogeneização do aço líquido por 4 minutos a 5 minutos. Em seguida, o fluxo de argônio é reduzido ainda mais para coletar uma amostra e medir a temperatura do aço líquido. O resultado das medições de temperatura é calculado para aquecimento químico, a quantidade necessária de alumínio metálico e oxigênio. A Fig. 2 mostra o diagrama esquemático de um processo CAS-OB.

Fig 2 Diagrama esquemático de uma instalação CAS-OB

Recursos especiais do processo CAS-OB

Existem vários recursos especiais do processo CAS-OB. Nesse processo, o snorkel desce até o aço para produzir uma área inerte sobre o “olho de escória” (área sem escória desde que a pluma borbulhante o empurrou para o lado). A adição de liga e o reaquecimento químico por injeção de oxigênio e alumínio são produzidos sob o snorkel. Ele produz mais alumina do que um forno de metalurgia panela, e essa alumina é necessária para flutuar para obter aço limpo.

O diâmetro do snorkel é fundamental para proteger a região livre de escória na camada de escória. Deve ser determinado conhecendo o diâmetro do olho aberto durante o borbulhamento do fundo. O diâmetro do olho aberto pode ser estimado com a ajuda da geometria da pluma borbulhante (cone da pluma) que depende da vazão do gás.

No processo CAS-OB, a abertura do tampão borbulhante inferior é importante para garantir a abertura do olho. Para evitar o risco de falha na abertura do plugue borbulhante, é adotado o sistema de mudança de posição do snorkel. Com este arranjo, a posição do snorkel pode ser alterada para uma boa área de borbulhamento.

O conteúdo total de oxigênio do processo CAS-OB é normalmente semelhante ao processo de borbulhamento de argônio e forno panela, mas é ligeiramente inferior ao do processo de desgaseificação a vácuo Ruhrstahl-Heraeus (RH).

Durante o processo, o crânio é preso à parte superior do snorkel, enquanto algum material de óxido é preso à parte inferior do snorkel. O crescimento de óxido na parte inferior do snorkel causa choque com a borda da concha cheia e quebra do sino.

Vantagens e desvantagens

O processo CAS-OB tem muitas vantagens que incluem (i) diminuição da temperatura de rosqueamento em torno de 15°C, (ii) menor re-sopro dos calores no forno de oxigênio básico, (iii) homogeneização rápida e confiável de ligas, ( iv) rendimento alto e previsível dos materiais de liga, (v) baixo consumo de alumínio, (vi) obtenção mais consistente da temperatura alvo para lingotamento contínuo, (vii) baixo teor de oxigênio total após o tratamento, (viii) permite liga com tolerâncias estreitas , (ix) consumo e custos de liga reduzidos, (x) menos aquecimentos abortados e (xi) buffer entre o forno de oxigênio básico e a máquina de lingotamento contínuo resulta em melhores condições de fervura.

As desvantagens do processo CAS-OB incluem (i) a necessidade de adição de formadores de escória antes da panela ser transportada para a estação e (ii) a remoção de enxofre não pode ser realizada com o processo. Os custos de investimento para configurar uma estação CAS-OB são maiores em comparação com alguns outros processos de aquecimento, como o processo IR-UT (temperatura de refinação de injeção), embora as taxas de aquecimento sejam maiores no processo CAS-OB. Além disso, a escória frequentemente adere à estrutura da campânula, o que causa aumento no peso e volume da campânula. Isso pode ter efeitos indesejáveis na operação do CAS-OB.

Processo de manufatura

- Lã de aço

- Inclusões em siderurgia e siderurgia secundária

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Siderurgia Verde

- Processo de Sopro Combinado na Siderurgia Conversora

- Processo de seleção do local para uma usina siderúrgica de campo verde

- Química da Siderurgia por Forno Básico de Oxigênio

- Processo CONARC para Siderurgia

- Vários métodos de processo de fabricação de aço

- Processo de tratamento térmico do aço