Química da Ferragem por Processo de Alto Forno

Química do processo de fabricação de ferro por alto-forno

O moderno alto-forno (BF) operando com baixa taxa de coque é uma unidade de processamento eficiente principalmente devido às características intrínsecas de um reator gás-sólido em contracorrente. Um uso bem sucedido deste conceito requer que cada um dos materiais carregados no forno seja de caráter físico uniforme e tenha uma composição uniforme. Além disso, cada material deve reter esse bom caráter físico à medida que desce pelo forno até onde ocorre a fusão.

À medida que óxido de ferro, coque e materiais formadores de escória descem pela pilha do forno, ocorrem vários processos de troca importantes. O calor é removido dos gases ascendentes do forno que consistem principalmente em monóxido de carbono (CO), dióxido de carbono (CO2) e nitrogênio (N2) e transferido para os materiais de carga descendentes. O oxigênio (O2) é removido dos óxidos de ferro descendentes e transferido para os gases redutores ascendentes. Assim, dentro deste reator de contracorrente muito eficiente, ocorrem reações químicas e, à medida que a carga desce, a temperatura dos materiais de carga aumenta, a fusão do ferro reduzido, óxido de ferro e materiais formadores de escória começa e, finalmente, o metal líquido e a escória são coletados em a lareira da fornalha. A maior parte do coque carregado no forno é queimado com oxigênio no jato de ar quente nas ventaneiras para fornecer calor e o agente redutor CO.

Quando os materiais de carga e o coque que são carregados no topo do BF descem pela chaminé, eles são pré-aquecidos pelos gases quentes que sobem das ventaneiras. Como resultado desse pré-aquecimento, o coque queima com grande intensidade quando atinge a porção inferior do forno adjacente às ventaneiras e entra em contato com o ar quente. No entanto, devido à temperatura muito alta (em torno de 1.650 graus C) e à grande quantidade de carbono (C) presente como coque, o CO2 formado não é estável e reage imediatamente com carbono adicional para formar CO. o carbono (coque) no BF pode ser expresso pela equação química 2C + O2 =2CO; delta H =+110.458 kJ/kmol. Na operação do BF moderno, entre 250 kg (kgs) e 400 kgs de carbono reagem dessa maneira para cada tonelada de gusa produzida. Essa reação é a principal fonte de calor para a operação de fundição e também produz um gás redutor (CO) que sobe para a chaminé do forno onde pré-aquece e reduz a maior parte do óxido de ferro na carga à medida que desce para a fornalha.

Qualquer umidade (H2O) no ar de explosão também reage com parte do carbono no coque na zona de combustão. Essa reação não produz calor como a combustão, mas consome calor. No entanto, para cada unidade de carbono, essa reação produz mais gás redutor do que aquele produzido quando o carbono é queimado no ar. Quando o carbono queima no ar, produz apenas uma unidade de CO, mas quando reage com H2O, produz uma unidade de CO e uma unidade de hidrogênio (H2). Assim, em certos casos, onde a taxa de redução inerente dos materiais de carga é menor do que o normal e onde uma temperatura de jateamento quente relativamente alta está disponível (entre 1.000°C e 1.200°C), considerou-se vantajoso manter a teor de umidade da explosão em um nível uniformemente alto por adições de umidade (vapor) para aumentar o poder redutor do gás BF. A injeção auxiliar de combustível oferece uma vantagem semelhante. Essa reação química é expressa pela equação C + H2O =CO + H2; delta H =+131.378 kJ/kmol. Um benefício adicional é derivado da introdução (ou aumento) de hidrogênio nos gases redutores do forno. À medida que a porcentagem de hidrogênio aumenta, a densidade do gás diminui. Isso resulta em um volume equivalente de gás redutor, proporcionando menor resistência à carga decente.

Os gases ascendentes começam a reduzir o óxido de ferro da carga na porção superior do BF, onde a temperatura está abaixo de 925 graus C. Nessa temperatura, o equilíbrio químico impede que todo o CO e H2 sejam usados para redução (o CO de equilíbrio / CO2 é de cerca de 2,3 para a redução de wustite, se a relação cair abaixo desse valor, o ferro é reoxidado. Portanto, a proporção molecular de CO ou H2 para óxido de ferro deve ser cerca de três vezes a quantidade mostrada pelas reações estequiométricas (i ) 1/2 Fe2O3 + 3/2 CO =Fe + 3/2 CO2; delta H =+12.866 kJ/kmol, (ii) 1/3 Fe3O4 + 4/3 CO =Fe + 4/3 CO2; delta H =+3940 kJ/kmol, (iii) FeO + CO =Fe + CO2; delta H =–16.108 kJ/kmol, (iv) 1/2 Fe2O3 + 3/2 H2 =Fe + 3/2 H2O; delta H =+ 48.953 kJ/kmol, (v) 1/3 Fe3O4 + 4/3 H2 =Fe + 4/3 H2O; delta H =+51.042 kJ/kmol, e (vi) FeO + H2 =Fe + H2O; delta H =+ 25.104 kJ/kmol.

No passado, esse tipo de redução era chamado de redução indireta em contraste com o tipo que ocorria em temperaturas mais altas que era chamado de redução direta. No entanto, essa nomenclatura tornou-se confusa porque essas mesmas reações químicas são chamadas de redução direta na descrição dos processos DRI como Wiberg, HIB, FIOR e processos semelhantes. Por esta razão, estes termos não são normalmente usados como eram no passado.

A porção de óxido de ferro que não é reduzida na parte superior do forno, onde a temperatura é relativamente baixa, deve ser reduzida na parte inferior, onde a temperatura é muito alta. Como CO2 e H2O não são estáveis a essas temperaturas na presença de grandes quantidades de coque, eles reagem com o carbono quase tão rapidamente quanto se formam. Como resultado, a reação global de redução nesta parte do forno pode ser representada pela reação FeO + C =Fe + CO; delta H =+156.482 kJ/kmol não importa se H2 ou CO é o reagente. Esta reação é obtida adicionando algebricamente as reações FeO + CO =Fe + CO2; delta H =–16.108 kJ/kmol, e CO2 + C =2CO; delta H =+172.590 kJ/kmol ou reações FeO + H2 =Fe + H2O; delta H =+25.104 kJ/kmol, e H2O + C =CO + H2; delta H =+131.378 kJ/kmol.

A reação de redução FeO + C =Fe + CO absorve uma grande quantidade de calor e, portanto, quanto maior a quantidade de redução que ocorre dessa maneira, maior a quantidade de calor a ser fornecida ao forno. Essa reação também produz CO, que é o gás usado nas reações de redução que ocorrem na pilha de BF. Na maioria dos casos, a operação mais eficiente é alcançada quando cerca de um terço da redução é feito de acordo com a reação FeO + C =Fe + CO e o saldo de acordo com as reações Fe2O3 + 3 CO =2 Fe + 3 CO2 através FeO + H2 =Fe + H2O.

O calor para o processo não é produzido inteiramente pela combustão do coque, pois na maioria dos BFs cerca de 40% é fornecido pelo calor sensível do ar quente. Uma porção considerável do combustível pode ser injetada economicamente através das ventaneiras como gás natural, alcatrão, óleo combustível ou carvão na forma pulverizada ou granular. Nesses casos, o carbono no combustível queima para CO, mas devido à grande quantidade de coque presente, o hidrogênio permanece como H2 e não é oxidado até reduzir o óxido de ferro em algum lugar acima das ventaneiras.

Os componentes contendo ferro na carga do forno são os óxidos simples de ferro, Fe2O3 e Fe3O4. Os minérios naturais normalmente são hematita (Fe2O3) ou magnetita (Fe3O4). As pelotas são principalmente Fe2O3. O sinter de minério de ferro pode variar em composição de Fe2O3 e Fe3O4 a misturas fundidas contendo magnetita, faialita, 2FeO.SiO2 e ferrita dicálcica. A redução de óxidos de ferro normalmente ocorre em etapas. As reações com CO são dadas pelas equações (i) 3Fe2O3 (s) + CO (g) =2Fe3O4 (s) + CO2 (g); delta H -48 kJ, (ii) Fe3O4 (s) + CO (g) =3FeO (s) + CO2 (g); delta H -21,7 kJ, e (iii) FeO (s) + CO (g) =Fe (s) + CO2 (g); delta H -11 kJ. Essas reações são realizadas em temperaturas sucessivamente mais altas e mais abaixo no forno.

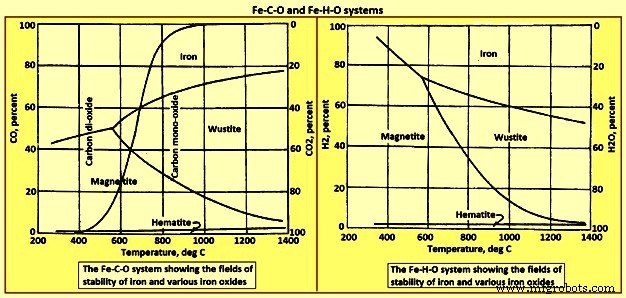

Porcentagens sucessivamente mais altas de CO são necessárias para completar essas reações pelos gases ascendentes. Deve-se reconhecer que não é possível que todo o CO nos gases seja convertido em CO2 para cada reação. Por exemplo, existe uma razão de equilíbrio dada pela constante K3 para as três equações e K3 =P CO2 / P CO que é dependente da temperatura. A 800°C, a mistura gasosa em equilíbrio contém cerca de 65% de CO e 35% de CO2. Se o teor de CO2 exceder esse valor nos gases em contato com FeO e ferro sólido nessa temperatura, o ferro presente tende a ser oxidado de volta a FeO. Assim, para forçar a ocorrência dessas reações, é necessário que haja uma concentração considerável de CO nos gases em cada etapa, conforme indicado na Figura 1, e não é possível converter CO completamente em CO2 pelas reações. A Fig. 1 mostra o diagrama de estabilidade para os sistemas Fe-C-O e Fe-H-O. A curva S no sistema Fe-C-O representa 'perda de solução' ou Boudouard ou reação.

Fig 1 Sistemas Fe-C-O e Fe-H-O

Por causa do hidrogênio nos combustíveis auxiliares e da umidade dos combustíveis e do jato de ar, os gases que saem das ventaneiras também podem conter até 2% ou 3% de hidrogênio. O vapor pode ser adicionado ao jato de ar quente como um auxílio no controle do forno. A redução de vapor por carbono no coque e combustíveis ocorre pela reação global H2O (g) + C (s) =CO (g) + H2 (g); delta H =131,3 kJ. Esta reação é endotérmica enquanto a oxidação do carbono pelo oxigênio na explosão para formar CO pela equação C (s) + 1/2 O (g) =CO (g); delta H =-110,5 kJ é exotérmico. A redução de óxidos de ferro por hidrogênio também prossegue pelas etapas (i) 3Fe2O3 (s) + H2 (g) =2Fe3O4 (s) + H2O (g); delta H =-7,1 kJ, (ii) Fe3O4 (s) + H2 (g) =3FeO (s) + H2O (g); delta H 62,9 kJ, e (iii) FeO(s) + H2(g) =Fe(s) + H2O (g); delta H =30,2 kJ. A temperatura afeta o equilíbrio dessas reações.

A reação de deslocamento de gás água CO2 (g) + H2 (g) =H2O (g) + CO (g); delta H =41,2 kJ pode ocorrer entre as várias espécies na fase gasosa para redistribuir o oxigênio e trazer as espécies gasosas contendo hidrogênio e carbono em equilíbrio. Esta reação precisa de muito pouco calor e a constante de equilíbrio (P H2O.P CO) / (P H2.P CO2) é a unidade a 825 graus C. Os gases na chaminé reagem com o carbono do coque, bem como com os óxidos de ferro na carga. A reação global de CO e CO2 com carbono como grafite é a 'perda de solução' ou reação de Boudouard CO2 (g) + C (s) =2CO (g); delta H 172,4 kJ. O equilíbrio da reação é fortemente deslocado para a direita em temperaturas acima de 750°C. Abaixo de 600°C o equilíbrio é fortemente para a esquerda, resultando na deposição de carbono como fuligem na carga do forno 2CO (g) =C (s ) + CO2 (g); delta H =-172,4. A curva em forma de 'S' que vai do canto inferior esquerdo ao centro superior da Fig 1 representa o equilíbrio. Um gás cuja temperatura e composição o colocam acima da linha tende a depositar carbono pela segunda reação, e um cuja composição e temperatura o colocam abaixo da linha oxida carbono de acordo com a primeira reação.

Os principais efeitos da reação da solução de carbono em altas temperaturas são a redução relativa do calor gerado nas ventaneiras onde ele é necessário e o aumento da concentração de CO nos gases nas regiões do forno acima de 700°C. Esta última condição é particularmente desejável, pois aumenta o volume dos gases e auxilia na transferência de calor. Deve-se notar que a combinação da reação de perda de solução e a reação FeO (s) + CO (g) =Fe (s) + CO2 (g); delta H -11 kJ corresponde à redução 'direta' de FeO por carbono dada pela equação FeO (s) + C (s) =Fe (s) + CO (g); delta H =131,3 kJ. É evidente a partir da Figura 1 que os gases que passam pela chaminé normalmente não podem estar em equilíbrio com o carbono no coque e os óxidos de ferro na carga descendente. A relação real entre a composição do gás e a temperatura na chaminé de BF depende em grande parte da prática real empregada.

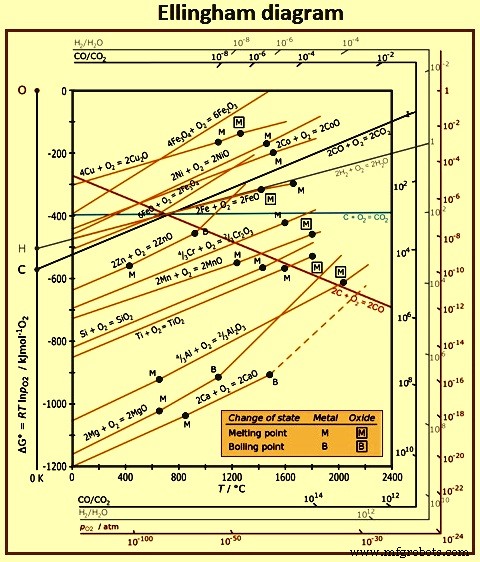

Estabilidade relativa de óxidos

A estabilidade relativa de vários óxidos é plotada em relação à temperatura no diagrama de Ellingham (Fig. 2). O diagrama de Ellingham é muito útil para entender o comportamento dos óxidos no BF. A estabilidade relativa é medida em termos da energia livre de formação dos óxidos. Quanto maior a energia livre negativa de formação do óxido, maior é a estabilidade do óxido. Isso significa que os óxidos localizados na parte superior do diagrama têm uma estabilidade relativamente baixa, enquanto os óxidos localizados na parte inferior do diagrama têm uma estabilidade alta. Os óxidos localizados no centro do diagrama têm uma estabilidade moderada. Óxidos com uma estabilidade relativamente baixa incluem óxido de potássio, óxido de sódio, óxido de fósforo e óxido de ferro. Óxidos com estabilidade moderada incluem óxido de manganês, óxido de cromo, sílica e óxido de titânio. . Óxidos com alta estabilidade incluem alumina, magnésia e cal.

Fig 2 Diagrama de Ellingham

Também é útil considerar este diagrama em termos da afinidade de um elemento pelo oxigênio. Por exemplo, os elementos localizados na parte superior do diagrama têm baixa afinidade pelo oxigênio, enquanto os elementos localizados na parte inferior do diagrama têm alta afinidade pelo oxigênio. Isso significa que os óxidos na parte superior são relativamente fáceis de reduzir, enquanto aqueles na parte inferior são difíceis de reduzir. Isso é mostrado pela linha de formação de óxido de fósforo que se encontra acima da linha de formação de óxido de ferro em temperaturas correspondentes às encontradas na lareira BF. Isso implica que os óxidos de fósforo têm uma estabilidade menor do que o óxido de ferro e, portanto, uma vez que as condições redutoras no forno são suficientes para reduzir o óxido de ferro, essencialmente todo o fósforo que entra no forno acaba no metal quente. Por outro lado, óxidos estáveis como alumina, magnésia e cal não são reduzidos em condições de BF e acabam na fase escória. Óxidos com estabilidade moderada, como óxido de manganês, óxido de cromo, sílica e óxido de titânio, são parcialmente reduzidos para dar algum manganês, cromo, silício e titânio dissolvido no metal quente, enquanto o óxido não reduzido restante constitui parte da escória.

O diagrama de Ellingham é construído com base em que um elemento puro em atividade unitária reage com um mol de gás oxigênio para formar óxido puro em atividade unitária. O termo termodinâmico “atividade” é um conceito particularmente útil para discutir o comportamento de elementos dissolvidos em ferro líquido, ou óxidos dissolvidos em escória líquida. Por exemplo, quando pequenas concentrações de elementos como oxigênio ou enxofre são dissolvidas em aço líquido, sua atividade pode frequentemente ser considerada igual à sua concentração em porcentagem. No entanto, na presença de altas concentrações de outros elementos, por exemplo, carbono no metal quente, a atividade do enxofre é maior que a concentração, enquanto a atividade do oxigênio é menor que a concentração. Nesses casos, é importante distinguir entre atividade e concentração. · A concentração de um componente em solução é uma medida de quanto do componente está presente. · A atividade de um componente em solução é uma medida de como o componente realmente se comporta.

Todas as linhas do diagrama de Ellingham, exceto aquelas envolvendo carbono, têm inclinação positiva, indicando que a estabilidade do óxido diminui com o aumento da temperatura. As linhas para os óxidos de óxido de potássio, óxido de sódio, magnésia e cal, cada uma mostra um aumento na inclinação nas temperaturas correspondentes aos pontos de ebulição dos respectivos metais. A linha para a formação de CO2 a partir de carbono e oxigênio tem inclinação quase zero, indicando pouca mudança na estabilidade com o aumento da temperatura, enquanto que para o CO tem uma forte inclinação negativa, o que significa que a estabilidade do CO realmente aumenta à medida que a temperatura aumenta. As linhas para os dois óxidos de carbono se cruzam em torno de 700 graus C. Acima dessa temperatura, o CO é mais estável que o CO2, enquanto em temperaturas mais baixas, o CO2 é mais estável que o CO.

Reações carbono-oxigênio

O jato de ar pré-aquecido injetado através das ventaneiras a uma temperatura de cerca de 1.000 graus C a 1.200 graus C e 0,2 MPa a 0,3 MPa de pressão, produz uma zona de reação em forma de pêra na frente de cada ventaneira. A temperatura nesta região é de cerca de 2.000 graus C e a reação rápida ocorre primeiro entre o excesso de oxigênio e coque para dar CO2. Esta é uma reação exotérmica (C + O2 =CO2). Imediatamente fora desta zona, não há mais oxigênio livre disponível e o CO2 reage com o excesso de coque para dar CO (CO2 + C =2CO). Isso é conhecido como a reação de Boudouard e é endotérmica. A combinação dessas duas reações resulta na reação de combustão parcial de carbono com oxigênio para fornecer CO. (2C + O2 =2CO). O calor desenvolvido na formação de um mol de CO2 é cerca de três vezes e meia o da formação de um mol de CO e uma medida da eficiência do BF é o grau de conversão do carbono do coque em CO2.

Abaixo de 700°C, o CO2 é mais estável que o CO e a segunda reação prossegue para a esquerda (2CO =C + CO2). Esta reação é freqüentemente chamada de deposição de carbono. Acima de 700°C, o CO é mais estável que o CO2 e a segunda reação prossegue para a direita. Esta reação é às vezes chamada de reação de perda de solução de carbono e, nesse sentido, implica um comportamento negativo. Por outro lado, a reação representa uma regeneração do gás redutor dentro de regiões do forno acima de 700 graus C. Esta é uma das funções importantes do coque dentro do BF e é particularmente desejável, pois aumenta o volume dos gases e auxilia no aquecimento transferir. No entanto, esta reação é endotérmica e quando ocorre dentro da zona da ventaneira, cria um efeito de resfriamento dentro de um local onde as altas temperaturas são importantes.

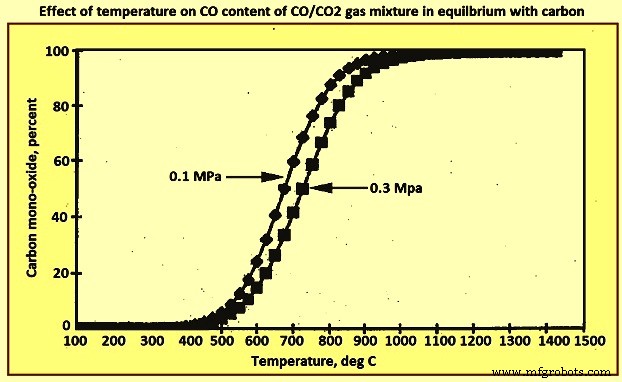

O efeito da temperatura na reação de equilíbrio entre o coque e uma mistura gasosa contendo CO e CO2 a 0,1 MPa e também 0,3 MPa de pressão, que é mais típico da prática moderna de BF, é mostrado na Figura 3. À direita do gráfico, CO é mais estável que o CO2, enquanto em temperaturas mais baixas, à esquerda do gráfico, o CO2 é mais estável que o CO. Desta figura fica claro que acima de 1.000 graus C, a porcentagem de CO2 em equilíbrio com o coque é essencialmente zero. Por outro lado, em temperaturas abaixo de 400 graus C, a concentração de CO é pequena. Assim, à medida que a temperatura diminui entre 1.000°C e 400°C, a estabilidade do CO diminui enquanto a estabilidade do CO2 aumenta e a pressão parcial de ambos os gases em equilíbrio com o coque é considerável.

Fig 3 Efeito da temperatura no teor de CO da mistura de gás CO / CO2 em equilíbrio com carbono

Os gases que saem do topo do forno estão normalmente em torno de 200 graus C e se o equilíbrio for alcançado com o coque, a proporção de CO para CO2 deve ser de cerca de 10 para a potência -5. De fato, a razão está normalmente entre 1 e 3, ou seja, o gás é muito mais redutor do que o previsto a partir de considerações de equilíbrio e não está sendo feito pleno uso do potencial redutor do gás. Isso implica que a taxa de coque está acima dos requisitos teóricos. Essa falta de equilíbrio entre os gases e o coque pode ser atribuída principalmente à alta velocidade do gás na chaminé. O tempo de retenção de gás no forno é de apenas cerca de 10 segundos, e velocidades extremamente altas podem ocorrer, particularmente em regiões ricas em coque frouxamente empacotadas. Outro fator é que a temperatura do gás cai em torno de 1.800 graus C à medida que sobe pelo forno e, portanto, há pouca oportunidade para que o equilíbrio seja mantido.

A reação de deposição de carbono

Uma vez que o teor de CO do gás dentro da chaminé do BF em temperaturas abaixo de 1.000 graus C é consideravelmente maior do que o necessário, existe uma força motriz para a deposição de carbono, ou reação de fuligem. Esta força motriz é particularmente forte entre 500 graus C e 700 graus C. Um gás com temperatura e composição acima da linha na Fig 3 tende a depositar carbono pela reação 2CO =C + CO2, e um com composição e temperatura abaixo da linha oxida o carbono de acordo com a reação CO2 + C =2CO. Felizmente, a reação de deposição de carbono é lenta e o equilíbrio nunca é alcançado, caso contrário, pode ocorrer um entupimento sério dos espaços dentro da carga no topo da pilha.

Isso, por sua vez, pode levar ao fluxo irregular dos gases redutores e à descida irregular da carga. Mesmo para reações parciais, é necessária uma superfície catalítica adequada, sobre a qual o carbono possa nuclear e crescer. Partículas de ferro, minério de ferro parcialmente reduzido e carboneto de ferro têm sido sugeridos como possíveis catalisadores. A reação parece ser intensificada por hidrogênio e vapor de água enquanto compostos de nitrogênio e enxofre, por exemplo, amônia, sulfeto de hidrogênio e dissulfeto de carbono atuam como inibidores. O óxido de zinco e os compostos alcalinos se opõem ao efeito inibidor do enxofre e, embora a concentração desses compostos no forno seja normalmente pequena, eles volatilizam em altas temperaturas na fornalha e condensam novamente nas regiões mais frias da chaminé. O efeito cumulativo é que tais compostos podem compensar a influência do enxofre. O carbono depositado pela reação está em uma forma muito finamente dividida e alguns podem ser acomodados dentro dos poros das partículas de minério de ferro e transportados de volta para a pilha novamente. Isso pode afetar o processo de redução de várias maneiras.

Devido à natureza ativa do carbono e sua estreita associação com o minério, a redução por carbono sólido pode ocorrer a uma temperatura mais baixa do que a necessária para a redução por coque, principalmente porque o coque não pode penetrar nos poros e a redução só pode ocorrer em pontos de contato entre as partículas sólidas. A taxa de tal redução depende da taxa de difusão do oxigênio do interior da partícula até o ponto de contato. Na parte superior do forno, a redução por coque é desprezível, comparada com a redução gasosa. Torna-se considerável apenas acima de 1.000 graus C, quando as reações gasosas são impedidas pela formação de escória. Em contraste, a redução por carbono precipitado pode ocorrer em temperaturas tão baixas quanto 800°C.

A formação de CO durante a reação dentro dos poros tende a abrir fissuras profundas dentro da partícula, aumentando assim a área de contato gás-sólido e aumentando a eficiência da redução gasosa. Quando o CO2 é produzido dentro dos poros de uma partícula pela reação de redução gasosa, ele pode ser rapidamente regenerado a CO pela reação com o carbono nos poros, permitindo assim que a reação continue.

Infelizmente, a reação de deposição de carbono também pode ter certos efeitos adversos. A reação pode causar a separação de refratários por deposição em pontos de ferro ativos, em regiões onde a temperatura está em torno de 500 graus C a 550 graus C, por exemplo, nas cascas externas em níveis mais baixos da pilha, ou dentro das cascas internas na parte superior níveis. Se excessiva, a deposição de carbono pode fazer com que as pelotas de minério ou sinter se desfaçam em pó e isso pode causar fluxo irregular de gás e descida irregular da carga.

Como a reação de deposição de carbono é exotérmica, a temperatura dos gases de saída é aumentada. Embora o efeito geral da reação de deposição de carbono possa ser discutível, alguns fatos permanecem. A reação diminui a razão CO/CO2 dos gases de saída. A reação recircula uma certa quantidade de carbono, que de outra forma deve ser levada para fora do forno, aumentando assim o tempo disponível para a reação com o carbono e aumentando a eficiência química do processo de redução.

Redução de óxidos de ferro

A redução de óxidos de ferro por CO pode ser representada pelas reações (i) 3Fe2O3 + CO =2Fe3O4 + CO2, (ii) Fe3O4 + CO =3FeO + CO2 e (iii) FeO + CO =Fe + CO2. Essas reações são realizadas em temperaturas cada vez mais altas e como mostrado na Fig 1, com porcentagens cada vez mais altas de CO. Isso significa que as reações (i) e (ii), que são relativamente fáceis de alcançar, podem ocorrer nas regiões superiores do forno. A reação (iii) que implica a remoção da última quantidade de oxigênio do ferro, é de fato a mais difícil de alcançar e, portanto, ocorre mais abaixo no forno, onde as temperaturas são mais altas e o teor de CO dos gases redutores é mais alto. Abaixo de 570°C, a fase wustita não estequiométrica (FexO) é instável e é possível reduzir a magnetita diretamente a ferro.

Em qualquer temperatura específica, há um teor mínimo de CO na mistura gasosa necessário para a redução de um óxido específico. Isso significa que não é possível que todo o CO nos gases seja convertido em CO2 se as reações de redução continuarem. Por exemplo, a 800°C a mistura gasosa em equilíbrio em contato com FeO e ferro sólido contém cerca de 65% CO e 35% CO2. Se o teor de CO2 dos gases exceder esse valor nessa temperatura, o ferro tende a ser oxidado de volta a FeO. Assim, para que essas reações ocorram, deve haver uma concentração mínima de CO nos gases em cada etapa, conforme indicado na Figura 1, e não é possível converter CO completamente em CO2 por essas reações. Felizmente nestas temperaturas o CO2 produzido pelas reações de redução é instável na presença de coque e o CO é regenerado com base na reação CO2 + C =2CO para que as reações de redução possam continuar. Vale ressaltar que a combinação desta reação com a reação (iii) corresponde à redução ‘direta’ do FeO por carbono (FeO + C =Fe + CO), e esta é uma reação fortemente endotérmica.

A redução de óxidos de ferro também pode ocorrer pelo hidrogênio que é gerado pela combustão parcial de combustíveis auxiliares injetados através das ventaneiras para produzir dois gases redutores, CO e hidrogênio. O hidrogênio também é produzido quando o vapor é adicionado à explosão como um auxílio no controle do forno. Enquanto a oxidação do carbono pelo oxigênio no jato de ar quente para formar CO é exotérmica, a redução da umidade pelo coque para formar CO e hidrogênio (H2O + C =CO + H2) é fortemente endotérmica.

A redução de óxidos de ferro por hidrogênio novamente ocorre de maneira sequencial. As reações são (i) 3Fe2O3 + H2 =2Fe3O4 + H2O, (ii) FeO + H2 =Fe + H2O e (iii) Fe3O4 + H2 =3FeO + H2O. O efeito da temperatura neste equilíbrio de reação é mostrado na Fig. 1. Enquanto a reação (i) é ligeiramente exotérmica, as reações (ii) e (iii) são endotérmicas. A presença de hidrogênio, que devido ao seu pequeno tamanho possui alta difusividade, reduz acentuadamente a densidade e a viscosidade dos gases BF e, principalmente em altas temperaturas, potencializa a redução de matérias-primas de baixa redutibilidade. A reação de deslocamento água-gás (CO2 + H2 =H2O =CO) pode ocorrer entre os diferentes componentes na fase gasosa para trazer o equilíbrio dos gases contendo hidrogênio e carbono.

É evidente pela Figura 1 que os gases que passam pelo forno não podem estar em equilíbrio com o carbono no coque e ao mesmo tempo em equilíbrio com os óxidos de ferro na carga descendente. Acima de cerca de 800°C a reação dos gases com o carbono é mais rápida do que com os óxidos e o equilíbrio entre o coque e a fase gasosa é provavelmente aproximado. As medições das temperaturas e composições dos gases em fornos operacionais indicam que eles tendem a cair entre a linha CO/CO2-C e a linha FeO/Fe acima de 800 graus C, cortam a linha FeO/Fe entre 600 graus C e 800 graus C e, em seguida, permanecer na linha Fe3O4/Fe ou logo acima dela. Em temperaturas abaixo de 600°C, o fluxo de gás muito rápido permite pouco tempo para a reação com os sólidos e o teor de CO do gás é muito superior ao que está em equilíbrio com o coque.

Se o óxido de ferro estiver quimicamente associado a outros óxidos, sua atividade no BF é diminuída. Isso significa que o óxido de ferro é mais difícil de reduzir e as relações CO/CO2 necessárias são mais altas do que as normalmente consideradas aqui. Por exemplo, com silicato ferroso, a razão mínima CO/CO2 necessária para redução a 700 graus C deve ser aumentada de cerca de 1,5 para cerca de 22, ou seja, de cerca de 60% CO para quase 96% CO com base em gás carbônico. Como os óxidos combinados são mais difíceis de reduzir, temperaturas mais altas são necessárias para redução e, portanto, a quantidade de redução alcançada com CO antes da formação da escória é diminuída. Isso implica um aumento na taxa de coque, uma vez que a quantidade de redução necessária na parte inferior do forno é aumentada.

Reações no bosh and heart

Redução de outros óxidos – A redução de óxidos mais estáveis que o óxido de ferro como óxido de manganês e sílica não ocorre no BF se os produtos forem metais puros, pois a reação MnO + CO =Mn + CO2 tem, no equilíbrio, uma porcentagem de CO muito próxima para 100%. Ou seja, a eficiência da redução é extremamente baixa e são necessárias enormes quantidades de gás para quantidades muito pequenas de manganês reduzidas. A situação com a sílica é ainda mais extrema, pois é um óxido muito estável. No entanto, dissolvendo o manganês e o silício em ferro, as reações MnO + CO =Mn (dissolvido em ferro) + CO2 e SiO2 + 2CO =Si (dissolvido em ferro) + 2CO2 são deslocadas um pouco para a direita, de modo que há uma distribuição de manganês e silício entre metal e escória que é função da composição da escória e da temperatura. Como a redução de ambos os elementos é endotérmica, a quantidade de cada um no metal quente aumenta com a temperatura e a extensão das reações é controlada até certo ponto pelo controle da temperatura na fornalha. De maior importância é o fato de o CO2 produzido por essas reações reagir pela reação de Boudouard e causar um aumento no consumo de coque.

A quantidade de manganês reduzida claramente também depende da quantidade no minério carregado. Minérios com até 2% de manganês fornecem teores de manganês muito mais altos do que o normal no gusa, com consequentes taxas de coque mais altas por tonelada de gusa produzida. As oscilações do silício causadas pela carga errática do forno ou por variações de temperatura também podem ter outro efeito grave, uma vez que o silício reduzido ao metal quente deve ser esgotado da escória, aumentando assim a razão de basicidade e alterando o ponto de fusão e fluidez da escória às vezes dramaticamente.

Efeitos da formação de monóxido de silício (SiO) – For several years it was considered that silica and manganese oxide are reduced directly from the slag by reaction with carbon in iron according to the reactions (i) SiO2 (slag) + 2C =Si + 2CO (g), and MnO (slag) + C =Mn + CO (g). It was thought that liquid iron droplets picked up silicon as they passed through the slag phase and on into the hearth. Various studies however, have shed new light on these reactions and also those involving sulphur. Several laboratory studies together with plant data have shown that at the temperature of the combustion zone, around 2,000 deg C, SiO gas is produced during the combustion of coke by the reaction SiO2 (coke ash) + CO =SiO (gas) + CO2. Combining this equation with the reaction for coke oxidation [CO2 + C (coke) =2CO] yields the overall reaction SiO2 (coke ash) + C (coke) =SiO (gas) + CO. While the presence of FeO in slag is likely to make SiO formation from slag very difficult, an additional source of silica is to be reduced silica-rich slag adhering to the coke particles. Following these reactions, silicon is transferred to iron droplets by reaction with SiO in the gas phase [SiO (gas) + C =Si + CO]. As iron droplets containing silicon pass through the slag layer, some of the silicon is oxidized by iron oxide and manganese oxide, and taken up by the slag [2FeO (slag) + Si =SiO2 (slag) + 2Fe, 2 MnO (slag) + Si =SiO2 (slag) + 2Mn.

Reduction of phosphorus – It is expressed by the reaction P2O5 + 5C =2P + 5CO; delta H =+995,792 kJ/kmol. The final reduction of phosphorus also takes place only at very high temperatures. However, unlike manganese and silicon the phosphorus is essentially completely reduced. For this reason, virtually all of the phosphorus in the charge is dissolved in the hot metal. The only means of controlling the phosphorus content of the hot metal is by limiting the quantity charged to the furnace.

Behaviour of sulphur – Sulphur is a troublesome element in BF operations since hot metal for steelmaking is to be low in sulphur. Levels of 0.035 % to 0.02 % are normal. The reaction by which sulphur is removed from liquid iron (S ) into the slag (S) is frequently represented by the reaction S + (CaO) + C =(CaS) + CO (g) Where sulphur (S ) and carbon (C ) in the metal react with lime (CaO) dissolved in the slag to form calcium sulphide in the slag and CO gas. The distribution of sulphur between slag and metal, (S) /S , is strongly influenced by a number of factors as described here. Increasing the basicity of the slag (CaO / SiO2 ratio) tends to raise the thermodynamic activity of CaO in the slag which pushes reaction to the right. An increased oxygen potential in the system pushes the reaction to the left. This is shown by rewriting the reaction S + (CaO) =(CaS) + O . This effect is very strong, and the presence of even small concentrations of FeO in the slag seriously limits the sulphur ratio (S) / S . Fortunately both silicon and carbon raise the thermodynamic activity of sulphur in hot metal by 5 times to 7 times. Accordingly, sulphur in hot metal is 5 times to 7 times easier to remove than it is from liquid steel which contains relatively little carbon and silicon.

Assuming sulphur in coke ash is present as CaS, the reaction which can occur with SiO in the combustion zone to form volatile SiS is CaS (coke ash) + SiO (gas) =CaO + SiS (gas). To a lesser extent, some CS gas can form by the reaction CaS (coke ash) + CO =CaO + CS (gas).

Sulphur transfer from these volatile species to liquid iron droplets then takes place within the bosh zone. A study has shown that when iron droplets containing silicon and sulphur are allowed to fall through the liquid slag, in the absence of MnO, the silicon content of the hot metal actually increases, and there is no transfer of sulphur. In the presence of MnO, silicon is removed from the metal by reaction and manganese transfers from slag to metal together with sulphur transfer from metal to slag take place. Based on the various results available, the sequence of reactions in the bosh and hearth are (i) the formation of SiO and SiS in the combustion zone, (ii) the transfer of silicon and sulphur to metal and slag droplets in the bosh, (iii) the oxidation of silicon by FeO and MnO in the slag as the iron droplets pass though the slag layer, and (iv) the desulphurization of metal droplets as they pass through the slag layer.

The sulphur distribution ratios found in the BF normally varies between 20 and 120. On the other hand experiments have shown that when metal and slag samples from BF are remelted in graphite crucibles at 0.1 MPa CO, the distribution ratio increases to between 120 and 220, depending on the slag basicity. This suggests that the oxygen potential of the system is higher than is to be expected for C-CO equilibrium in the furnace hearth. Hence, while thermodynamic conditions favour sulphur removal from the hot metal within the BF, kinetic considerations imply that the reaction can be more readily accomplished outside the furnace by external desulphurization.

Reaction of less abundant elements

In addition to the elements (that is Fe, P, Mn, Si, Al, Ca, Mg and S) which are normally considered in reporting the chemical composition of an iron-bearing material, there are a number of less abundant elements which undergo chemical reactions in the BF. Some of these can cause considerable operating difficulty and some can contaminate the product and make it unsuitable for certain steelmaking applications. The source of these elements is not only from natural iron ores, but also from waste materials such as scrap, steelmaking dust, and grindings etc., which are recycled through the BF. Some of the more important of these elements are arsenic, barium, chlorine, chromium, cobalt, copper, fluorine, lead, molybdenum, nickel, potassium, sodium, tin, titanium, vanadium and zinc.

Alkalis and zinc – Sodium, potassium and zinc, frequently called the ‘rogue elements’, can cause serious operating problems in the BF and are to be monitored and carefully controlled if stable conditions are to be maintained. The alkali metals enter the BF as the constituents of the gangue in the ore and also as a part of the coke ash, normally as silicates. In the stack of the furnace, the silicates react as per the equations (i) K2SiO3 + CO =2K + SiO2 + CO2 and (ii) Na2SiO3 + CO =2Na + SiO2 + CO2.

In the BF, the potassium reaction can take place above 500 deg C, while the sodium reaction occurs at around 600 deg C. At temperatures of around 900 deg C, the alkali metals are above their boiling point so they join the gas phase. However, as these gases start to rise up the furnace, the metal becomes unstable with respect to other compounds which can form and cyanides, oxides, and carbonates all start to precipitate from the gas phase as very fine fumes or mists, since the cyanides are liquid over a wide temperature range. These fine particles of solid and liquid can deposit on the iron ore particles, the coke, and the furnace wall, with some, of course, being swept out with the BF gas and being captured in the dust catching system. Particularly the liquid alkali compounds can penetrate the brick lining of the furnace and cause serious deterioration and spalling. As well, these compounds can build upon the wall and cause scaffolding, hanging, and slipping.

The alkalis which land on the iron and coke are carried to the lower part of the furnace. There, they are again reduced to the metal which rises up the stack as a gas, forms the same alkali compounds, and repeats the cycle, joining new material in the process. The reduction needs carbon, increasing the coke rate, and cooling the furnace, and the recycling material can build up to the point where it degrades the coke in the furnace, causing it to break into small pieces and increasing the reactivity of the coke to CO2.

This increased reactivity can again reduce the temperature of the furnace and decrease the heat efficiency of the whole system. The high concentration of alkalis in the furnace also affects the strength and reduction characteristics of the iron bearing materials, causing dramatic swelling and catalyzing carbon deposition on the pellets. These deleterious reactions with both the coke and the ore can have serious impacts on the gas permeability in the furnace and on the stability of the BF operation.

Fortunately, the alkali oxides are very basic oxides and can be fluxed with SiO2 in acid slags and removed from the furnace. Normally, decreasing the slag basicity can carry increasing quantities of alkali away in the slag. This is in direct contrast to sulphur removal, where increasing the slag basicity increases the sulphur removal. When majority of desulphurizing takes place in the BF, there is a conflict between the attainment of low sulphur and removal of alkalis and the basicity of the furnace is carefully controlled to balance both the problems. With external desulphurization, this is no longer a problem and the furnace can normally be burdened to minimize alkali attack.

Zinc normally originates in steelmaking off-gas dust from furnaces using galvanized scrap which in some fashion has been recycled to the BF. Occasionally, the zinc content of iron ores or coal ash can be also a considerable source. Behaving not unlike sodium, zinc is reduced from the oxide or ferrite at around 600 deg C, forms a vapour which subsequently forms oxides or carbonates that can react with the sidewalls or be carried down the furnace on coke or ore to be reduced and further cycled, consuming coke at each turn. Zinc which escapes as a fume in the gas stream, enters the BF filter-cake, making it unsuitable to recycle if present in a high enough percentage. Unlike the alkalis, zinc is not captured to any extent in the slag and can only effectively be removed by decreasing the input and allowing the recycling vapour to slowly leave through the gas phase.

Clearly, the best protection against alkali metals and zinc is to ensure that the absolute minimum is part of the BF feed. Because of the tendencies of these elements to circulate in the furnace, they are unseen and unknown consumers of coke and cause refractory, ore and coke problems. Unfortunately, the symptoms of the problem are not always evident until the problem is of fairly major proportions and then needs fairly drastic measures, such as eliminating certain feed materials, to affect a solution.

Lead and titanium – Lead is seldom a problem in the BF but occasionally enough can enter a BF through the ore or sinter to cause a problem. Lead is very easily reduced in the iron BF and falls to the bottom of the hearth which normally has a chilled hot metal layer which protects the hearth refractories. Lead has virtually no solubility in the hot metal so it forms a low melting point liquid pool on which the hot metal floats, and hence promotes more rapid attack on the hearth. In certain furnaces where this problem is known to occur, a second tap-hole, deeper than the iron notch, can be used to periodically tap the lead.

Titanium is an even more stable oxide than silica but in the BF it can form extremely stable carbides and nitrides. The titanium compounds, if present in small quantities can be effective in forming a light protective layer on the hearth surfaces and prolong the life of the hearth. For this reason, titani-ferrous ores are added judiciously to sinter mixes. However, at high concentrations, these same compounds can stiffen the slag while building up a heavy hearth layer, reducing the hearth capacity of the furnace. As with zinc, the best solution is to reduce the input and slowly eliminate the titanium from the furnace.

Arsenic – Arsenic is found in a number of iron ores. The behaviour of arsenic is very much like that of phosphorus, in that it is almost completely reduced and dissolves in the hot metal. It increases the fluidity of the hot metal and hence, it appears to increase the wear of refractories. It is not completely removed during the steel refining process and imparts brittleness to the finished steel.

Barium – Barium is chemically similar to calcium and occurs as a very basic oxide in some iron and manganese ores. It is not reduced in the BF but becomes part of the slag, increasing the slag basicity. It can cause difficulty in controlling the metal composition if the operator is not aware of its presence.

Chlorine – Chlorine occurs as alkali chlorides in several iron ores and as a contaminating compound in ores processed with sea water. Chlorine is also present in some coals used for injection. In the high temperature zone of the BF, these compounds are volatized and as they rise toward the top of the furnace they condense around cooling plates and cause corrosion. They can also condense in uptakes and down-comers where they form accretions which can eventually restrict the passage of the top gas, or react to form HCl (hydrochloric) acid and attack the gas cleaning system.

Chromium – Chromium is found in some ores and is reduced to a certain extent depending on the basicity of the slag and the operating temperature. Normally, around 50 % to 60 % of the chromium is reduced into the hot metal.

Cobalt, copper, and nickel – Cobalt, copper, and nickel occurs in several different ores. They are also present in iron-bearing tailings from the copper industry which are sometimes sintered and used in the BF to recover the iron. All three of these elements are reduced almost completely into the hot metal and are not oxidized in the steel refining process. As a result, in operations which produce steel which is to meet stringent ductility specifications, such ores cannot be used.

Fluorine – Fluorine compounds are found in several ores and behave somewhat like chlorine compounds. The ability of HF (hydrofluoric) acid to attack the gas cleaning system is well known.

Molybdenum and tungsten – Molybdenum and tungsten occur very rarely and only in such minute quantities that they can be ignored. If any compounds of these elements are present in the BF, they are at least 90 % reduced into the hot metal.

Tin – Tin is an element which enters the BF mostly by way of recycled materials such as scrap or sintered dusts. It is almost entirely reduced and dissolves in the hot metal.

Vanadium – Vanadium occurs and behaves in a manner somewhat similar to chromium. Around 50 % of the vanadium in the burden is reduced and enters the hot metal.

Selenium and tellurium – Selenium and tellurium, though somewhat rare, can be present in some raw materials. In their reactions they are similar to sulphur but possess an even greater tendency to remain with the metal.

Fluxes

Limestone charged to the furnace is calcined by the reaction CaCO3(s) =CaO(s) + CO2 (g); delta H =177.8 kJ at around 800 deg C. Magnesium carbonate in the dolomite of the charge is calcined by a similar reaction MgCO3(s) =MgO(s) + CO2(g); delta H =167.4 kJ at 50 deg C to 100 deg C lower temperatures. These reactions result in several undesirable conditions in the furnace. The first is that they need considerable heat and the second is that CO2 is released in the furnace. The additional CO2 raises the oxygen potential of the gases which inhibits the final step in the reduction of the iron ore, i.e., FeO to Fe. It also favours ‘solution’ of carbon from the coke by the equation CO2 (g) + C(s) =2CO (g).

A considerable improvement in the furnace operations is achieved when ‘self-fluxing’ agglomerates of iron-ore concentrates are the principal iron-bearing charge to the furnace. Limestone and dolomite can be added to the feed of sintering machines and pelletizing furnaces. When the sinter is fired and the pellets are indurated, the fluxes are calcined and reacted with iron oxides to form calcium-ferrites and other more complex compounds. The CaO and MgO carried into the BF by these agglomerates are then free of CO2.

Slags

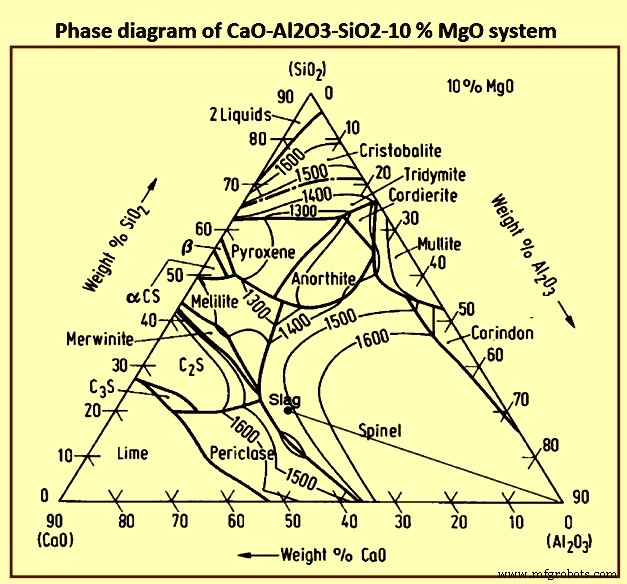

The fundamentals of the BF slag are complex. At around 40 %, oxygen is the largest single element in slag. Slag is, hence, an oxide system and ionic in nature. The oxide system which forms the basis for BF slags is the lime-silica-alumina (CaO-SiO2-Al2O3) system modified due to the presence of certain percent of MgO in the slag. Fig 4 show phase diagram of CaO-Al2O3-SiO2-10 % MgO system. Due to the nature of the BF process, slag formation is a multi-step process involving considerable changes in composition and temperature. The four primary components of slags form numerous compounds which result in a wide range of chemical and physical properties. The lesser components of slag are of particular interest with respect for hot metal chemistry and furnace control, and add to the complexity of the physico-chemical properties of the slag.

Fig 4 Phase diagram of CaO-Al2O3-SiO2-10 % MgO system

Slags with compositions in the region of 40 % SiO2, 48 % CaO, and 12 % A12O3 have low melting points, i.e., 1,300 deg C, and are appropriate for the control of sulphur and silicon in the hot metal. Frequently 6 % to 10 % MgO is used in place of an equivalent quantity of CaO to lower the viscosity of the slag. Small quantities of MnO, FeO, Na2O, and K2O etc. help to lower the melting point of the slag.

Essentially there are two slags in the furnace. The first is the ‘primary, or bosh, or early’ slag which is formed principally from the gangue constituents in the ores and agglomerates and CaO and MgO from the calcined fluxes, or the self-fluxing portions of the agglomerates. This slag is relatively basic compared to the final slag and contains some iron oxide. The ‘final or hearth’ slag is formed by the union of the early slag with constituents of the coke ash which are freed from the coke when it is burned before the tuyeres. This final slag continues to have its composition modified as it passes down into the hearth and mixes with liquid iron which also is flowing down into the crucible. There is an adjustment in the silica content of the slag, iron oxide can be reduced from it and it can absorb sulphur from the coke and liquid iron.

The formation of slags in the slag-formation zone is very furnace specific due to the impact of burden properties and furnace operation. The slag formation zone begins at the cohesive zone, where softening of burden begins, and continues down to below the tuyere elevation. The slag formation zone hence includes the cohesive zone, active coke zone, deadman, and raceway. The slag formed in the upper part of the slag formation zone is called the ‘bosh’ or ‘primary’ slag, and the slag leaving the zone at the bottom is the ‘hearth’ slag. The Primary slag is normally assumed to be made up of all burden slag components including the iron oxides not reduced in the granular zone, but does not include the ash from the coke or injected coal. The slag composition changes as it descends in the furnace due to the absorption of the coke ash and coal ash, sulphur and silicon from the gas, and the reduction of the iron oxide. The temperature of the slag increases of the order of 500 deg C as it descends to the tuyere elevation. These changes in composition and temperature can considerably impact the physical properties of the slag, specifically the liquidus temperature and the viscosity.

The slag produced in slag formation zone collects in the slag layer in the hearth zone, filling the voids in the hearth coke and ‘floating’ on the hot metal layer. The hot metal passes through the slag layer to reach the hot metal layer. The high surface area between the hot metal and slag as the hot metal passes through the slag layer enhances the kinetics of the chemical reactions. These reactions result in considerable changes in the hot metal chemistry. In particular the (Si) and (S) contents prior to entering the slag layer are much higher than those in the hot metal layer.

Processo de manufatura

- Sistema de automação, medição e controle de processos de alto forno

- Granulação de escória de alto-forno na casa de fundição

- Uso de Nut Coke em um Alto Forno

- Processo HIsmelt de fabricação de ferro

- Processo HIsarna para fabricação de ferro

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Proteção do Revestimento do Lar do Alto Forno pela Adição de TiO2

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Fabricação de ferro por alto-forno e emissões de óxido de carbono