Processo de descarbonetação de oxigênio de argônio

Processo de descarbonetação de oxigênio de argônio

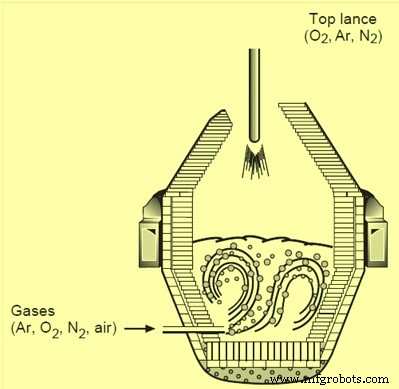

A descarbonetação por oxigênio de argônio (AOD) é um processo usado principalmente na produção de aço inoxidável e outras ligas de alto grau, como aços de silício, aços ferramenta, ligas à base de níquel e ligas à base de cobalto com elementos oxidáveis, como cromo e alumínio. O AOD foi inventado em 1954 pela divisão Lindé da The Union Carbide Corporation, que se tornou Praxair em 1992. Um conversor AOD é mostrado na Fig 1.

Fig 1 conversor AOD

Hoje, mais de 75% do aço inoxidável do mundo é feito usando o processo AOD. O processo é muito popular porque combina maiores rendimentos metálicos com menores custos de material. Ele fornece uma maneira econômica de produzir aço inoxidável com uma perda mínima de elementos preciosos. Faz parte de um processo duplex em que a sucata ou matérias-primas virgens são primeiro fundidas em um forno elétrico a arco (EAF) ou forno de indução (IF). O metal fundido é então descarbonetado e refinado em um conversor AOD para menos de 0,05% de carbono. A principal característica do conversor AOD é que o oxigênio para descarbonetação é misturado com gás inerte, como argônio ou nitrogênio, e injetado através de ventaneiras submersas. Essa diluição do oxigênio por argônio minimiza a oxidação indesejada de elementos preciosos contidos em aços especiais, como o cromo. Outros benefícios do processo AOD incluem precisão no controle químico de até 0,01% de carbono e menos, dessulfurização rápida para menos de 0,001% e remoção de chumbo para menos de 0,001%. O resultado final é um metal mais limpo aliado ao aumento da produtividade.

O processo AOD utiliza a técnica de diluição para a descarbonetação do banho de aço. A injeção de gás inerte (argônio ou nitrogênio) reduz a pressão parcial de CO no banho, permitindo assim que um maior teor de cromo esteja em equilíbrio com menores teores de carbono. A quantidade de energia de agitação do gás soprado através das ventaneiras de subsuperfície e a formação do monóxido de carbono nas profundezas do banho de metal faz com que os processos de conversão estejam entre os reatores metalúrgicos mais intensamente agitados. O contato íntimo gás-metal e a excelente mistura de escória-metal facilitam as reações de refino.

O refino do processo AOD tem três etapas principais. Estes são (i) descarbonetação, (ii) redução e (iii) química final e ajuste de temperatura.

A entrada do processo AOD é a saída do processo EAF ou IF. O aço líquido, que contém a maior parte do cromo e níquel necessários para atender a composição térmica final, é extraído a uma temperatura de 1500 a 1600 graus C do EAF ou do IF em uma panela de transferência. O metal líquido é transferido da panela de transferência para o conversor AOD. O conversor AOD pode ser girado para baixo de modo que as ventaneiras montadas na lateral fiquem acima do nível do banho durante o carregamento do aço líquido.

Após a transferência do aço líquido contendo ferro, cromo, carbono e níquel do EAF ou IF para o conversor AOD, é adicionado ferro cromo de alto carbono e o sopro é iniciado com o sopro de gás inerte (argônio, nitrogênio) e mistura de oxigênio. No estágio inicial, oxigênio para argônio na proporção que varia de 5:1 a 3:1 é soprado através das ventaneiras laterais. A relação é reduzida com o progresso da descarbonetação. Como o sopro é feito junto com argônio é possível realizar a descarbonetação a uma temperatura mais baixa. Quando o carbono reduz para 30% do valor original, a proporção de oxigênio para argônio é alterada para 2:1. O principal benefício associado ao processo de diluição entra em jogo quando a relação oxigênio/gás inerte é de 1:1. A oxidação do carbono continua, mas a oxidação do cromo é limitada. Isso se deve ao baixíssimo potencial de oxigênio da mistura gasosa, o que minimiza a oxidação do cromo. O golpe continua a atingir 0,09% a 0,012% C.

Os gases de processo são injetados através de ventaneiras submersas que são instaladas na parede lateral ou no fundo do conversor. A injeção de parede lateral geralmente confere energia de agitação máxima ao banho para maior eficiência de mistura. A injeção inferior geralmente melhora as características de desgaste na seção do tambor do conversor. O número e o posicionamento relativo das ventaneiras são determinados em parte pelo tamanho do conversor, faixa de tamanhos de calor, taxas de fluxo de gás de processo e tipos de ligas refinadas.

O sistema de controle de gás fornece os gases de processo a taxas nominais de 1,0–3,0 N cum/min/ton. O sistema controla com precisão as taxas de fluxo e monitora a quantidade de gás injetado no banho para permitir que o operador controle o processo e meça o oxigênio total injetado.

A descarbonetação ocorre quando o carbono dissolvido reduz os óxidos de cromo e ferro que se formam. As reações de descarbonetação são as seguintes.

3O? (g) + 4Cr =2Cr?O?

Cr?O? + 3C =2Cr + 3CO (g)

A descarbonetação ocorre na superfície das bolhas ascendentes que se formam a partir do gás inerte que é injetado ou na superfície das partículas de óxido de cromo que estão sendo reduzidas e gerando monóxido de carbono (CO).

Durante a descarbonetação, são feitas adições para obter a composição química final adequada. Essas adições geralmente consistem em quantidades desejadas de ferrocromo de alto carbono, sucata de aço inoxidável, sucata de aço carbono, níquel, ferro, ferromanganês de alto carbono e óxido de molibdênio. Essas adições também servem para reduzir a temperatura do banho, pois as oxidações de carbono e cromo são exotérmicas. Em geral, a temperatura do banho é controlada para menos de 1720°C. O peso total da adição de liga está na faixa de 5% a 30% do peso da torneira. Durante o estágio final de sopro, a proporção de oxigênio para argônio é alterada para 1:3 a 1:2 para levar o carbono ao valor desejado que pode ser inferior a 0,03%.

A próxima etapa é a etapa de redução, na qual as adições de redução são carregadas e agitadas com um gás inerte por um tempo desejado. A mistura de redução consiste em ligas de silício, como ferrosilício ou cromo-silício, e/ou alumínio, que são adicionados para a redução de óxidos metálicos da escória e agentes fundentes como cal, cal dolomítica e espatoflúor. O banho é então agitado com gás inerte, normalmente por cerca de cinco a oito minutos.

Cr?O? + 2Si =3Cr + 2SiO?

A adição de silício adicional é necessária se houver necessidade de silício para atender às especificações de silício de alguns dos aços inoxidáveis.

A manipulação cuidadosa da escória, pois ela precipita na reação, é importante. Qualquer óxido de cromo não reduzido pelo carbono acaba na escória, que pode formar um espinélio complexo. A eficácia da etapa de redução depende de muitos fatores, incluindo basicidade e composição da escória, temperatura, condições de mistura no conversor e cinética de dissolução de adição de sólidos.

A cal e/ou a cal dolomítica são geralmente adicionadas imediatamente antes do sopro de oxigênio para fundir a escória de transferência e o silício no metal. Durante o sopro de oxigênio, o silício é oxidado antes do carbono. A cal e a cal dolomítica às vezes são adicionadas antes do final do sopro para resfriar o banho e reduzir o volume de adições de redução. Adições de fundentes de escória, como cal, cal dolomítica e spar, estão tipicamente na faixa de 3% a 7% do peso total do banho.

A formação de uma escória de alta basicidade e a redução do potencial de oxigênio no banho metálico são boas condições para a remoção do enxofre. Por exemplo, com enxofre inicial de 0,03%, um tratamento de redução de 2-3 kg alumínio/ton, 2-3 kg spar/ton, basicidade final da escória de cerca de 1,7 e temperatura de 1700 graus C, teor de enxofre final de 0,003 - 0,005% pode ser obtido.

A duração do período de sopro é determinada pelos níveis iniciais de carbono e silício do metal quente carregado no conversor AOD. O tempo de descarbonetação varia de 20 a 35 minutos em conversores modernos (começar de 1,5% a 2,5% e visar carbono 0,04%). Normalmente, o conversor é abaixado para a posição horizontal e uma amostra do aço líquido é retirada para análise a um nível de carbono de cerca de 0,1%.

A remoção de enxofre é uma reação de escória – metal que ocorre durante a fase de redução do processo. O fósforo, que requer condições oxidantes, não pode ser removido no processamento do conversor.

O controle do nitrogênio é uma reação gás-metal. Dependendo da especificação final de nitrogênio para o grau de aço inoxidável, o gás inerte durante os estágios iniciais de descarbonetação pode ser nitrogênio. Depois que um certo nível de carbono é alcançado, o gás nitrogênio é substituído por argônio. Essa abordagem geralmente é praticada por siderúrgicos para reduzir o uso e os custos de argônio e ainda alcançar uma especificação desejada de nitrogênio. Após a mudança de nitrogênio para argônio, o nitrogênio é removido do banho tanto pelo monóxido de carbono evoluído quanto pelo argônio. Elementos voláteis com altas pressões de vapor, como chumbo, zinco e bismuto, são removidos durante o período de descarbonetação.

A formação de escória de alto teor básico e a redução do potencial de oxigênio no banho de aço líquido são boas condições para a remoção de enxofre. Estes são alcançados por ter uma alta concentração de cal na escória e uma baixa atividade de oxigênio no banho de metal. A transferência de enxofre para escória ocorre de acordo com a seguinte reação.

S(banho) + CaO(escória) =CaS (escória) + O(banho)

Adições de cal são feitas para diluir o enxofre no banho de aço líquido. Além disso, alumínio ou silício podem ser adicionados para remover o oxigênio. Por exemplo, com um enxofre inicial de 0,03%, um tratamento de redução de 2 a 3 kg alumínio/ton, 2 a 3 kg spar/ton, basicidade final da escória de cerca de 1,7 e uma temperatura de 1700°C reduziria o teor de enxofre para 0,003– 0,005%. Caso o grau a ser produzido exija um teor de enxofre extra baixo, o banho é desincrustado após a etapa de redução e outra escória básica é adicionada. O aço líquido e os fundentes são então misturados para completar a reação de dessulfuração. Nas práticas modernas, um nível de enxofre de 0,001% ou menos é facilmente alcançado com esta prática de escória dupla. Outras adições de liga de corte podem ser adicionadas no final da etapa. Após atingir os níveis de enxofre, a escória é removida do recipiente AOD e o banho de metal está pronto para ser vazado.

Idealmente nesta fase do processo, a química do aço líquido deve atender às especificações finais para que o calor possa ser aproveitado. Se necessário, matérias-primas adicionais podem ser cobradas para pequenos ajustes químicos antes da extração. Após a batida, a panela é frequentemente agitada para homogeneização da composição e uniformidade de temperatura junto com a flutuação das inclusões. Isso é feito em uma panela equipada com instalações de agitação com ou sem o uso de um forno panela. Após o tratamento da panela, o aço está pronto para ser fundido. Nos primeiros dias do processo AOD, o conversor era inclinado para adições de matéria-prima, bem como para coleta de amostras e medição de temperatura usando termopares de imersão. O desejo de aumentar a produtividade levou ao carregamento contínuo de matérias-primas durante o período de sopro, bem como o período de redução. Foi desenvolvida uma instrumentação moderna que pode coletar amostras de fusão, bem como temperaturas de aço, usando uma sub-lança especialmente projetada com o conversor na posição vertical.

conversor AOD

O conversor AOD é um recipiente em forma de pêra geralmente revestido com revestimento refratário básico. Tem uma tampa removível e cônica no lugar. A característica importante de um conversor AOD é que normalmente é soprado lateralmente. No caso daqueles tipos de aço que podem tolerar nitrogênio, uma mistura de oxigênio e nitrogênio também pode ser soprada. Como os aços inoxidáveis fundidos não geram espuma, e a maioria dos processos de refino de aço inoxidável são soprados lateralmente ou pelo fundo, as dimensões de um conversor de refino de aço inoxidável são menores do que um conversor BOF (forno de oxigênio básico) comparável. Os volumes internos típicos dos conversores AOD estão na faixa de 0,4 – 0,8 cum/tonelada métrica de peso do banho.

Para conversores que batem em uma panela mantida por um guindaste, uma seção superior de cone fatiado é frequentemente usada. A porção de fatia permite que o guindaste se aproxime da boca do conversor. Os conversores que se conectam a um carro-panela geralmente têm uma seção superior de cone concêntrico do tipo BOF.

Uma oficina de alta produção normalmente possui três conversores intercambiáveis para 100% de disponibilidade do processo. A qualquer momento, um dos conversores está no aço de refino do anel de munhão inclinável, um segundo conversor recém-revestido está em uma estação de pré-aquecimento e o terceiro conversor está em uma estação de reembasamento. O conversor no anel de munhão normalmente pode ser substituído por um conversor pré-aquecido em menos de uma hora.

O conversor AOD possui ventaneiras montadas na parede lateral ou no fundo. Essas ventaneiras consistem tipicamente em um tubo de cobre com um tubo externo de aço inoxidável. Um anel é formado entre os tubos de cobre e aço inoxidável. Os gases de resfriamento soprados através do anel externo (manto) formam um metal ou acréscimo de óxido (chamado cogumelo) na ponta da ventaneira. Este acréscimo protege a ventaneira e o refratário circundante. Gases de processo de misturas de oxigênio/inerte sopram através do anel interno. Existem projetos especiais para normalizar o fluxo no espaço anular. O tamanho e o número de tuyère dependem de parâmetros específicos do processo. Geralmente, há entre duas e nove ventaneiras em um navio AOD.

As ventaneiras montadas na parede são submersas durante o processamento. Quando o vaso é girado, as ventaneiras ficam acima do banho. Neste ponto, os gases do processo podem ser desligados e um pequeno fluxo de resfriamento protege as ventaneiras

Os conversores soprados pelo fundo têm uma variedade de configurações de ventaneiras, dependendo das taxas de fluxo necessárias. Geralmente há duas a quatro ventaneiras no fundo.

Uma modificação importante do processo AOD envolve o uso de lança de sopro superior além das ventaneiras de sopro lateral. A lança pode ser usada para injetar oxigênio em taxas de sopro desejadas para aumentar a descarbonetação e/ou pós-combustão. A lança superior também pode ser projetada para soprar gases mistos, como gás inerte – misturas de oxigênio. A instalação de uma lança e a introdução de oxigênio nos estágios iniciais de descarbonetação podem reduzir o tempo de aquecimento. A tecnologia pode ser utilizada para aumentar a produtividade (toneladas/hora) da aciaria. A maioria das instalações de conversores recentes inclui o uso de uma lança superior para soprar oxigênio.

Outra modificação do processo AOD envolve a aplicação de vácuo no conversor para reduzir o consumo de argônio e silício, bem como o tempo de processo ao fazer graus de baixo carbono. A modificação é conhecida como AOD-VCR.

Refratários conversores AOD

As altas temperaturas na ponta da ventaneira e a alta agitação do banho exigem muito do refratário dos conversores. Enquanto as campanhas típicas de refratários BOF duram meses ou anos, as campanhas de conversores de aço inoxidável duram vários dias ou semanas. Os custos de refratários são uma fração significativa dos custos operacionais totais.

Existem duas opções básicas de tipo refratário, magnesita-cromita e dolomita. A escolha do refratário depende do padrão de operação do vaso, especificações do produto final e economia.

Os refratários de magnesita cromita têm alta resistência ao desgaste, mas têm um custo unitário maior do que os refratários dolomíticos. A coleta de cromo do tijolo é possível. Os tijolos de cromita de magnesita são simultaneamente ácidos e básicos e as composições de escória estritas devem ser mantidas para evitar o desgaste rápido.

Os refratários dolomíticos são geralmente menos caros do que os refratários de magnesita cromita e a captação de cromo não é um fator. A dessulfurização a níveis muito baixos é geralmente mais fácil em refratários dolomíticos porque escórias muito básicas podem ser usadas sem efeitos prejudiciais sobre os tijolos.

Os conversores são tipicamente zoneados por espessura e qualidade do tijolo para maximizar a vida útil do revestimento e minimizar os custos. As áreas de alto desgaste do conversor, geralmente a parede da ventaneira, a linha de escória e a almofada de transferência, são mais espessas e com refratários de maior qualidade do que outras partes do conversor.

Processo de manufatura

- Tanque de oxigênio

- Oxigênio

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- O que é o corte oxicorte? - Processo, prós e contras

- Processo de moldagem por injeção

- O que é rosqueamento CNC?

- Processo de tratamento térmico do aço

- Entendendo o processo de soldagem por fricção

- Entendendo o processo de soldagem a gás

- Entendendo o processo de extrusão