Metalurgia da Panela

Metalurgia da Panela

Após a extração do aço de um forno primário de fabricação de aço, como BOF, EAF ou EOF, o aço fundido para aplicações de alta qualidade ou especiais é submetido a um refino adicional em vários processos alternativos conhecidos coletivamente como metalurgia de panela. A metalurgia da panela às vezes também é chamada de refino de panela ou siderurgia secundária. Os processos de metalurgia de panelas são comumente realizados em panelas. O controle rígido da metalurgia da panela está associado à produção de aços de alta qualidade, nos quais as tolerâncias químicas e de consistência são estreitas. Os objetivos da metalurgia de panela são os seguintes.

- Homogeneização – Homogeneização da composição química e temperatura do aço líquido na panela

- Desoxidação ou morte – Remoção de oxigênio

- Ajuste de superaquecimento – Aquecimento do aço líquido a uma temperatura adequada para lingotamento contínuo

- Ligas de ferro e adições de carbono – Fazendo ajustes na química do aço líquido.

- Desgaseificação a vácuo - Remoção de hidrogênio e nitrogênio

- Descarbonetação – Remoção de carbono para atender a exigência de determinados graus de aço.

- Dessulfurização – Redução das concentrações de enxofre tão baixas quanto 0,002%

- Microlimpeza – Remoção de elementos não metálicos indesejáveis

- Morfologia de inclusão - Alterar a composição das impurezas restantes para melhorar a microestrutura do aço

- Propriedades mecânicas – Melhoria na tenacidade, ductilidade e propriedades transversais

- Reaquecimento de aço líquido por energia elétrica que é conduzida por eletrodos de grafite.

- Homogeneização da temperatura e química do aço através do enxágue com gás inerte.

- Formação de camada de escória que protege o refratário dos danos do arco, concentra e transfere calor para o aço líquido, retém inclusões e óxidos metálicos e fornece meios para dessulfuração.

- Adições de ligas de ferro para fornecer controle químico a granel ou acabamento.

- Adição de fio tubular para controle de corte e morfologia.

- Fornecer um meio para dessulfuração profunda.

- Fornecer um meio para desfosforização.

- Atuar como um buffer para equipamentos e processos a jusante.

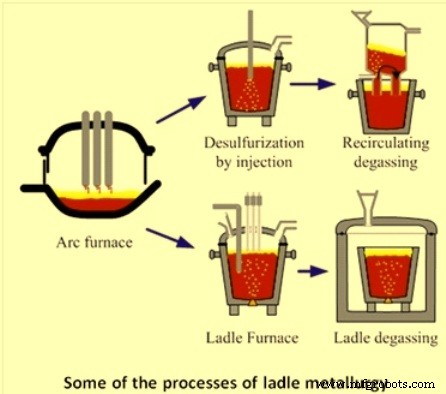

Dependendo dos tipos de aço necessários, um ou mais dos seguintes processos de metalurgia de panela são usados. Estes são (i) enxágue ou agitação, (ii) forno panela, (iii) injeção panela (iv) refino panela, (v) processos de desgaseificação, (vi) processo AOD, e (vii) CAS-OB (ajuste de composição por selado argônio borbulhando com sopro de oxigênio). Alguns dos processos de metalurgia de panela são mostrados na Fig 1.

Fig 1 Alguns dos processos de metalurgia da panela

Contexto histórico

O tratamento do aço na panela começou há cerca de 45 anos, quando surgiram os primeiros processos de desgaseificação a vácuo do molde panela a panela e panela a lingote para remoção de hidrogênio. No final da década de 1950, desgaseificadores a vácuo mais eficientes, como os processos Dortmund Hoerder (DH) e Ruhrstahl-Heraeus (RH), tornaram-se populares. Em meados da década de 1960, os processos de desgaseificação, como a desgaseificação a arco a vácuo (VAD), o processo ASEA-SKF e o processo de descarbonetação a vácuo (VOD) para o tratamento de aços com alto teor de cromo, foram implementados com sucesso. Processos de conversão, como o processo de descarbonetação com oxigênio de argônio (AOD), foram introduzidos no início dos anos 1970.

A injeção de fluxo granulado no aço líquido, combinada com agitação de argônio, começou no início da década de 1970. Isto foi logo seguido pela aplicação de alimentação de arame tubular de elementos de liga para melhor controle da composição e morfologia de inclusão.

Enxaguando ou mexendo

Para obter uma temperatura e composição homogêneas do banho, o aço na panela é normalmente enxaguado por meio de borbulhamento de gás argônio. Para taxas moderadas de borbulhamento de gás (por exemplo, menos de 0,6 N cum/min), são usados plugues refratários porosos, geralmente montados no fundo da panela. A função do tampão poroso é fornecer agitação gasosa do metal fundido para promover a homogeneização. As operações normais de agitação são realizadas percolando gás argônio através do plugue poroso

Hoje, a maioria das panelas está equipada com tampões de fundo para borbulhar argônio. No entanto, o fornecimento de enxágue através de um mecanismo de lança superior é geralmente feito para cuidar da necessidade de enxágue como um backup quando o tampão inferior não está funcionando por qualquer motivo.

Forno panela

Um forno panela é usado para aliviar o processo primário de fabricação de aço de muitas das operações secundárias de refino. As principais funções de um forno panela são as seguintes.

O telhado da concha é tipicamente refrigerado a água com um centro refratário ou seção delta e é configurado para coordenar com as conchas existentes, de modo que as coberturas do telhado cubram completamente a parte superior da concha quando na posição operacional (ou seja, totalmente abaixada).

Injeção em concha

O aço líquido pode ser reaquecido oxidando alumínio e/ou silício por meio de injeção de oxigênio através de uma lança. O reaquecimento do aço na panela com injeção submersa de oxigênio está sendo praticado em algumas siderúrgicas. No processo RH-OB, uma eficiência térmica média de 20% – 30% está sendo alcançada. Também foi relatada uma eficiência de reaquecimento de aproximadamente 80% para a operação RH-OB. No processo RH-KTB o oxigênio é fornecido através de uma lança superior em vez de através de ventaneiras submersas como no RH-OB. A eficiência térmica para o processo RH-KTB parece ser semelhante à da injeção de oxigênio submerso na panela.

Uma comparação dos teores de oxigênio total medidos no aço fundido de aquecimentos reaquecidos com oxigênio e aquecimentos que não foram reaquecidos não mostrou diferenças significativas entre os dois conjuntos de valores.

Refinação em panela

O refino do aço na panela é amplamente definido aqui como compreendendo as operações como desoxidação, dessulfuração, desfosforização, adições controladas de elementos de liga e modificação de inclusão.

O refino do aço na panela geralmente é feito por desoxidação do aço com ferromanganês, ferrosilício, silicomanganês e alumínio. O aço é primeiro desoxidado parcialmente com silício manganês, ferromanganês e/ou ferrosilício seguido de uma desoxidação final com alumínio. Tal prática tem várias vantagens, incluindo a minimização da captação de nitrogênio, a minimização da reversão do fósforo e a minimização das perdas de alumínio durante a fabricação do aço primário. Hoje, o uso de escórias sintéticas na panela tornou-se parte integrante da metalurgia da panela. O uso de escória sintética composta por silicato de cálcio-alumínio auxilia na dissolução dos produtos de desoxidação que auxiliam na atividade de desoxidação. O aço parcialmente desoxidado também pode ser desoxidado com silicato de cálcio (Ca-Si) que é injetado na panela na forma de arame tubular. Aços mortos desoxidados com alumínio normalmente têm menos de 5 ppm de oxigênio dissolvido.

Em certos tipos de aço, um teor de enxofre muito baixo é especificado, por exemplo. 20 ppm e menos. Esses baixos teores de enxofre só podem ser alcançados pela dessulfuração do aço na panela na presença de uma escória de aluminato de cálcio quando o aço estiver totalmente morto. Para que o grau de dessulfurização necessário ocorra dentro de um período de tempo prático, é essencial uma boa mistura de aço e escória. A taxa na qual o enxofre pode ser removido é fortemente recomendada pela taxa de fluxo de gás durante o enxágue do aço. Outro método para obter um teor de enxofre muito baixo é pela injeção de fluxos na panela. Um fluxo típico usado para dessulfurização contém 70% de CaO e 30% de CaF2. A dessulfurização obtida através da injeção de pó é cerca de 15% mais rápida do que a dessulfurização apenas com escória de topo, combinada com o enxágue do gás. A dessulfuração do aço na panela é acompanhada por uma diminuição da temperatura do banho de aço e, portanto, necessário reaquecimento.

A desfosforização em panela é necessária quando o teor de fósforo do metal quente de entrada durante a fabricação de aço primário é alto. A remoção do fósforo do aço na panela é conseguida tratando o aço com escórias oxidantes à base de cal contendo óxido de ferro.

O tratamento com cálcio do aço líquido é normalmente adotado para modificar a morfologia das inclusões. Como resultado do tratamento com cálcio, as inclusões de alumina e sílica são convertidas em aluminatos de cálcio líquidos ou silicatos de cálcio. Essas inclusões líquidas são de forma globular devido aos efeitos da tensão do enxofre. Essa mudança na composição e forma da inclusão é comumente conhecida como controle ou modificação da morfologia da inclusão. Como o ponto de ebulição do cálcio é 1491°C, o cálcio é um vapor na temperatura de fabricação do aço. Assim, ao adicionar cálcio ao aço líquido, medidas especiais devem ser tomadas para garantir sua adequada recuperação no banho de aço. Cálcio ou ligas de cálcio são adicionados ao banho de aço líquido na maior profundidade possível para aproveitar a pressão aumentada da cabeça ferrostática para evitar a evaporação do cálcio. A frequência de retenção adicional de cálcio diminui com o aumento da quantidade de cálcio injetado. A quantidade de cálcio a ser injetada deve ser ajustada de acordo com o grau de limpeza do aço e seu teor total de oxigênio.

Desgaseificação a vácuo de aço líquido

A desgaseificação a vácuo é um importante processo secundário de fabricação de aço. Este processo foi originalmente usado para remoção de hidrogênio do aço líquido, mas atualmente também está sendo usado para refino secundário e tem se tornado um processo cada vez mais importante na fabricação de aço secundário. As reações dependentes da pressão são a razão para o tratamento do aço líquido neste processo.

Durante a fabricação do aço, gases como oxigênio, hidrogênio e nitrogênio se dissolvem no aço. A desgaseificação é empregada para remover nitrogênio e hidrogênio do aço. Inicialmente, a desgaseificação a vácuo foi usada principalmente para remoção de hidrogênio. No entanto, durante os últimos vinte anos, houve um aumento no uso de desgaseificação a vácuo para a produção de aços de ultra baixo teor de carbono (ULC) com teor de carbono de 30 ppm ou menos.

A desgaseificação pode ser realizada colocando a panela contendo aço fundido sob vácuo (sistema sem recirculação) ou por recirculação do aço fundido em vácuo (sistema de recirculação). Exemplos de sistemas de recirculação são processos RH, RH-OB, RH-KTB e DH etc. e exemplos de sistemas não recirculantes são desgaseificadores de panela ou tanque, incluindo VAD (desgaseificação por arco a vácuo) e VOD (descarbonetação por oxigênio a vácuo) e fluxo desgaseificadores.

Na desgaseificação em panela, a eficácia da desgaseificação diminui de cima para baixo do banho de aço fundido. As camadas inferiores de aço são muito menos afetadas pelo vácuo, uma vez que essas camadas estão sob a influência da pressão ferrostática devido à coluna de aço líquido. Portanto, a agitação do banho ajudaria a expor todo o conteúdo de aço fundido ao vácuo.

Em ambos os sistemas de recirculação e não recirculação, o argônio é usado como gás de elevação ou agitação. Nos sistemas de recirculação, o argônio é usado como o chamado gás de elevação para diminuir a densidade aparente do aço líquido a ser elevado da panela para o recipiente a vácuo. Em sistemas não recirculantes, o argônio é usado como gás de agitação para promover a remoção de hidrogênio e/ou nitrogênio e homogeneizar o banho.

Não há muita diferença entre sistemas de recirculação e não recirculação em termos de eficácia com que o hidrogênio ou nitrogênio podem ser removidos. Se a função primária do desgaseificador for remover hidrogênio e às vezes nitrogênio, a escolha do sistema é determinada principalmente pela combinação desejada entre o tanque de fusão de aço e o fundidor, bem como por considerações em relação aos custos operacionais e de capital.

Um dos propósitos de tratar o aço em um desgaseificador RH ou RH-OB (KTB) é diminuir o teor de oxigênio dissolvido do aço por meio de desoxidação de carbono antes de adicionar alumínio para matar o aço completamente. Com tal prática de desoxidação de carbono, há economias de custos consideráveis como resultado da diminuição do uso de alumínio.

É possível alguma remoção de nitrogênio do aço líquido durante a desgaseificação a vácuo, desde que o aço esteja totalmente morto e tenha baixo teor de enxofre.

Processo de descarbonetação com oxigênio de argônio

A descarbonetação por oxigênio de argônio (AOD) é um processo usado principalmente na fabricação de aço inoxidável e outras ligas de alto grau com elementos oxidáveis, como cromo e alumínio. Após a fusão inicial, o metal é então transferido para um recipiente AOD onde será submetido a três etapas de refino, a saber (i) descarbonetação, (ii) redução e (iii) dessulfuração. O AOD foi inventado em 1954 pela divisão Lindé da Union Carbide Corporation, que ficou conhecida como Praxair em 1992.

O aço líquido é descarbonetado e refinado no vaso AOD para menos de 0,05% de carbono. A principal característica do vaso AOD é que o oxigênio para descarbonetação é misturado com gases inertes de argônio ou nitrogênio e injetado através de ventaneiras submersas. Essa diluição de argônio minimiza a oxidação indesejada de elementos preciosos contidos em aços especiais, como o cromo.

AOD é amplamente utilizado para a produção de aços inoxidáveis e ligas especiais, como aços silício, aços ferramenta, ligas à base de níquel e ligas à base de cobalto. O processo é popular porque combina maiores rendimentos metálicos com menores custos de material. Outros benefícios incluem precisão no controle químico de até 0,01% de carbono e menos, dessulfurização rápida para menos de 0,001% e remoção de chumbo para menos de 0,001%. O resultado final é um aço mais limpo aliado ao aumento da produtividade.

Processo CAS-OB

O processo CAS-OB consiste no ajuste da composição por borbulhamento de argônio selado com sopro de oxigênio. Foi desenvolvido pela Nippon Steel Corporation. O processo permite que as adições de liga sejam feitas sob um ambiente de argônio inerte. Permite a adição simultânea de gás Al e O2 soprado através de uma lança superior. Estes reagem para formar Al2O3 e geram uma quantidade considerável de calor devido à natureza exotérmica da reação. O processo CAS-OB, portanto, resulta em aquecimento químico do aço líquido. O aquecimento do aço líquido é geralmente combinado com o ajuste da química do aço líquido pela adição de ferroligas e carburador. Durante o aquecimento, simultaneamente com a injeção de oxigênio no sino, é realizada a alimentação contínua de alumínio granulado, ferroligas e carburador. A taxa real de aquecimento do metal é ligeiramente inferior à estimada devido à perda de calor durante o intervalo de tempo entre as adições e o tempo de medição da temperatura.

Processo de manufatura