Revestimento refratário de um distribuidor de lingotamento contínuo

Revestimento Refratário de um Tundish de Fundição Contínua

No lingotamento contínuo (CC) de aços, o tundish é um recipiente revestido de refratário tampão que está localizado entre a panela e o molde CC. O distribuidor serve ao propósito de um reservatório e um navio de distribuição. Ao longo dos anos, houve mudanças dramáticas no distribuidor CC. De um mero reservatório e navio de distribuição, o tundish hoje é visto como um navio de refino de aço e surgiu um campo totalmente novo no processo de fabricação de aço, conhecido como metalurgia tundish. Hoje, o Tundish também cumpre certas funções metalúrgicas, como alimentação do aço líquido ao molde a uma taxa controlada, homogeneização térmica e química, etc. Também se concentra na melhoria contínua de muitos parâmetros relacionados à qualidade, como dinâmica de fluidos, isolamento térmico, inclusão flutuação e remoção, e captação de hidrogênio etc.

Diferentes refratários associados ao tundish incluem materiais de revestimento do tundish (tanto forro permanente quanto de trabalho), barragens e açudes, almofada de impacto, sistema de controle de fluxo (rolha monobloco ou porta deslizante), proteção do fluxo de vazamento entre o tundish e o molde (cobertura ou bocal de entrada submersa, SEN ), bocal do distribuidor e bloco de assento. Barragens e açudes são feitos de placas de magnesita (MgO) ou tijolos de alumina (Al2O3). O aço líquido do distribuidor para o molde é alimentado pelo bocal submerso no aço fundido no molde. SEN devem ser resistentes à corrosão e fragmentação, o entupimento do bocal também é importante. SEN prensado isostático com sílica fundida com grafite de alumina são comumente usados.

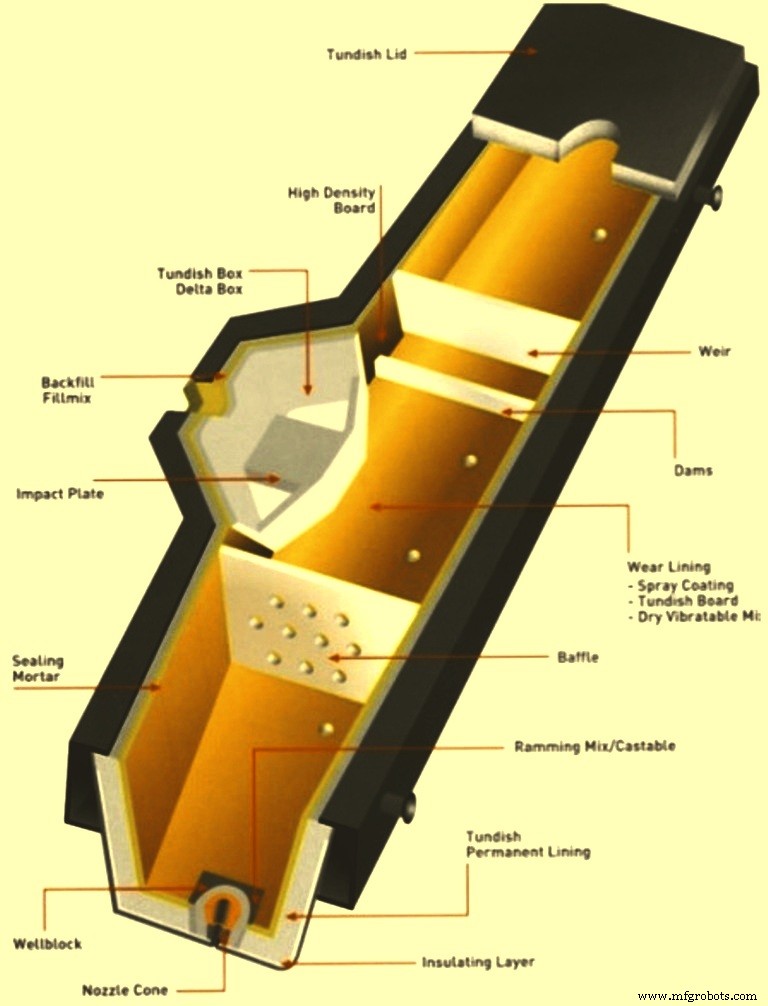

A Fig. 1 mostra um distribuidor típico junto com seus refratários.

Fig 1 Tundish típico junto com seus refratários

O design do revestimento refratário e a qualidade dos refratários usados para o revestimento têm grande influência nos parâmetros operacionais das máquinas CC, como requisitos de superaquecimento, velocidade da máquina, fenômenos como rolha de funcionamento a frio inicial, entupimento do bico, tundish etc. extremos de temperatura envolvidos, os revestimentos refratários do distribuidor devem ser projetados para suportar choque térmico, evitar perda térmica, prevenir oxidação e resistir à erosão e corrosão, evitando que o aço líquido seja contaminado com impurezas indesejadas. A seleção de refratários para um distribuidor também é crítica devido à longa sequência de fundição, retorno mais rápido do distribuidor, maior vida útil da campanha, limpeza do aço e porque os refratários intermediários constituem altos custos específicos na operação de CC.

O material de revestimento do tundish tem influência direta na qualidade do aço líquido, pois está próximo do estágio de solidificação. O revestimento de trabalho do tundish permanece em contato com o aço e a erosão é iniciada na interface aço líquido-ar com flutuação do nível de aço líquido no tundish. Diferentes óxidos metálicos presentes no aço líquido são os principais agentes de erosão para o revestimento refratário do distribuidor. A escória que entra em contato com o refratário do tundish durante a fundição e o pó de cobertura do tundish também são responsáveis pela erosão. O ponto de partida da erosão é a formação de “trincas de cabelo” na interface líquido aço-ar devido à fragmentação térmica. A penetração do aço líquido e da escória ocorre através dessas fissuras de cabelo e, posteriormente, ocorre a erosão. Além disso, interações complexas na interface aço refratário-líquido também podem prejudicar a qualidade do aço devido à formação de inclusões. Menor erosão do revestimento de trabalho garante menos inclusões não metálicas no aço.

O revestimento refratário de um distribuidor tem uma vida útil definida dependendo das qualidades do revestimento e dos tipos de escória do distribuidor. A reação química entre a camada de revestimento de trabalho refratário e a escória tundish é muito importante, especialmente no caso de fundição de alta sequência. O revestimento de trabalho refratário no distribuidor está sujeito a diferentes tensões resultantes da carga termoquímica. A química da escória e a viscosidade da escória desempenham um papel importante no desgaste do revestimento refratário. Na prática, a composição da escória do distribuidor varia muito mesmo na duração de uma única sequência. Portanto, nenhuma das composições refratárias apresenta bom desempenho com todos os tipos de escórias de distribuidor normalmente encontradas durante a operação.

É desejável que o revestimento refratário tundish cumpra uma série de funções diferentes que incluem resistência contra aço líquido (alta temperatura solidus), resistência contra escória tundish, baixa condutividade térmica (boas propriedades de isolamento térmico), boa estabilidade (sem erosão do refratário durante a fundição ), alta resistência ao choque térmico, inércia química, deve ser descartável após o uso e preço razoável. Além disso, o revestimento refratário tundish deve ter baixo potencial de oxigênio, boa resistência mecânica, baixa captação de hidrogênio pelo aço e fácil remoção de grumos.

Existem várias práticas de revestimento refratário tundish que estão em uso. Estes incluem (i) revestimento de tijolo, (ii) revestimento de arma de fogo, (iii) revestimento de placa de distribuição, (iv) revestimento de distribuição pulverizável e (v) revestimento de distribuição seco. Cada prática tem suas vantagens e desvantagens tanto em termos de operações quanto de impacto na qualidade do aço. Estas práticas de revestimento do distribuidor são descritas abaixo.

Revestimento de tijolos

O revestimento de tijolos do tundish surgiu juntamente com a introdução da tecnologia CC para fundição de aços líquidos na década de 1960. Esta é basicamente uma extensão das práticas refratárias de panela para o distribuidor. Nesse tipo de revestimento, normalmente são usados tijolos com alto teor de alumina. Os tijolos ficam em contato direto com o aço líquido, após pré-aquecimento.

As vantagens deste tipo de revestimento são o baixo risco de captação de hidrogênio pelo aço líquido, baixo estoque, nenhum investimento em equipamentos de revestimento especializados e baixo risco de lavagem do revestimento.

As desvantagens do revestimento de tijolos são a necessidade de cura intensiva, longo tempo de preparação do tundish, alta intensidade de trabalho, isolamento ruim, alta condutividade térmica contribuindo para maior perda de temperatura, sem possibilidade de partida a frio, chances de tundish através da presença de juntas fracas, decapagem difícil de forro usado, e a exigência de grande número de distribuidores.

Forro atirável

Os revestimentos gunnable em tundish foram inicialmente introduzidos pela indústria siderúrgica japonesa para superar os problemas do revestimento de tijolos. Neste método, o pó refratário seco da composição correta após a fluidização é transferido e instalado na parede do tundish usando uma máquina de projeção para obter um revestimento monolítico. Inicialmente, eram à base de alumino-silicato e, posteriormente, convertidos para o tipo básico (à base de magnesita) para auxiliar na prática metalúrgica. Os materiais convencionais de tundish são projetados para ter uma baixa resistência entre 1000 graus C a 1250 graus C.

Este recurso auxilia na formação de uma zona fraca entre o revestimento de apoio e a zona sinterizada, o que por sua vez facilita a descamação. Uma das muitas desvantagens do material de injeção tundish é o encolhimento a alta temperatura que deteriora o desempenho do material de injeção. Uma alta retração causa alta tensão e subsequentes formações de trincas durante a operação, enquanto uma baixa retração pode ser uma barreira para uma fácil remoção de crostas.

Este tipo de revestimento fornece uma estrutura livre de junta monolítica e operações de descamação relativamente melhoradas, mas pouco é ganho em relação aos tempos de pré-aquecimento ou perdas de calor devido à alta densidade dos revestimentos canhão. Este tipo de revestimento tem uma tendência a rachaduras e lascas durante o pré-aquecimento rápido e, portanto, o tundish com os revestimentos articuláveis não pode ser submetido a práticas de partida a frio.

As vantagens do revestimento gunnable são o baixo risco de captação de hidrogênio pelo aço líquido, baixo estoque, sem juntas, menos trabalho, instalação relativamente fácil em menos tempo e relativamente menos difícil de desmontar.

As desvantagens deste tipo de revestimento são a necessidade de cura intensiva, alto desperdício devido à

perdas de rebote, isolamento ruim, sem possibilidade de partida a frio, alto risco de lavagem, baixa estabilidade térmica, problemas de poeira, intensidade de energia, altos custos, dificuldades na aplicação de espessura variável e investimento necessário para equipamentos de projeção.

Forro da tábua tundish

Logo após a introdução do lingotamento contínuo percebeu-se que algum tipo de revestimento descartável era necessário para reduzir os custos refratários e melhorar o isolamento térmico. Tijolos e produtos convencionais não eram confiáveis e não forneciam isolamento térmico. A introdução de placas basculantes de baixa densidade, descartáveis, pré-formadas e pré-curadas, em meados da década de 1970, ofereceu bom isolamento térmico e baixo consumo de refratários. No entanto, os revestimentos de tábuas basculantes têm a desvantagem de maior mão de obra e tempo necessário para sua preparação.

Este revestimento com placas à base de sílica (SiO2) tornou-se popular nas áreas onde os custos de mão de obra são baixos e as tecnologias de aplicação não estão prontamente disponíveis. A popularidade do forro de tábuas tundish também se deve ao seu baixo custo, sem necessidade de investimento em equipamentos e fácil de desmontar. O uso de placas baseadas em SiO2 permite apenas a prática de partida a frio. Durante a década de 1980, placas à base de magnesita (MgO) foram introduzidas para atender ao requisito de pré-aquecimento para uma prática de partida a quente, necessária para considerações de baixo hidrogênio na fabricação de aços de alta qualidade de liga. Placas à base de SiO2 são usadas para aço macio e placas de MgO para aços especiais e para aços com alto teor de cálcio. A razão é que a sílica é atacada pela cal, alumina e óxido de ferro presentes no aço.

As vantagens do revestimento da placa tundish incluem menor estoque de tundish, baixo consumo de hidrogênio no caso de placas com partida a quente, forma uniforme do revestimento, sem necessidade de cura, bom isolamento, possibilidade de partida a frio e, portanto, economia de energia, descascagem mais fácil, baixo consumo de energia, sem necessidade de investimento em equipamentos, baixo risco de lavagem e melhor ambiente de trabalho.

As desvantagens do revestimento da placa tundish incluem a presença de juntas, suporte de areia, perigo de captação de hidrogênio em caso de partida a frio, trabalho intensivo, necessidade de estoque alto, problema de manuseio/quebra e alto custo no caso de placas à base de magnesita.

Forro tundish pulverizável

O revestimento basculante pulverizável foi desenvolvido pela primeira vez em 1982 e sendo amplamente utilizado desde a segunda metade da década de 1980. Atualmente, está sendo usado em mais de 50% dos distribuidores em todo o mundo. Este tipo de revestimento combina com sucesso muitas das vantagens do revestimento da placa tundish e do revestimento de arma de fogo, ao mesmo tempo em que elimina as desvantagens como – juntas, suporte de areia, perdas de rebote, problemas de poeira e isolamento deficiente, etc. A qualidade do revestimento depende da habilidade do pulverizador e o equipamento de secagem.

No revestimento do distribuidor pulverizável, uma pasta espessa de materiais refratários é completamente misturada e é transportada e depositada no distribuidor após atomização com ar comprimido. Os materiais refratários utilizados são principalmente MgO e SiO2. O teor de MgO geralmente está na faixa de 70% a 90% com porcentagem de equilíbrio de SiO2. Para maior duração da sequência, é necessária maior quantidade de MgO juntamente com maior espessura do revestimento. A operação de revestimento também pode ser realizada com sistema de aplicação robótico.

Uma vez que a mistura homogênea é feita neste revestimento antes da aplicação do produto, é possível a incorporação de aditivos químicos especiais que ajudam a melhorar as propriedades de estabilidade térmica do revestimento e conferem boa flexibilidade. Para a ligação química na massa pulverizada, é necessário um pré-aquecimento em torno de 1000°C.

O revestimento tundish pulverizável tem vantagens significativas de menor densidade do revestimento e melhor controle da espessura do revestimento quando comparado com os revestimentos gunnable. Neste tipo de revestimento normalmente são adicionadas fibras e outros produtos químicos à massa refratária. O revestimento é pré-aquecido no caso de um distribuidor de partida a quente, ou é deixado esfriar até a temperatura ambiente e tomado como um distribuidor de partida a frio. A integridade do revestimento deve ser garantida durante a cura e isso requer o depósito do material do revestimento no revestimento permanente do distribuidor após sua temperatura ser inferior a 100 graus C. Sendo um processo úmido usando até 30% de água e com a presença de mangueiras e derramamento -overs, o processo cria problemas de saúde e segurança ocupacional.

As vantagens do revestimento tundish pulverizável incluem baixo risco de coleta de hidrogênio, ausência de juntas, menor estoque, menor intensidade de mão de obra, facilidade de remoção, boas propriedades de isolamento, possibilidade de partida a frio e espessura do revestimento controlável.

As desvantagens do revestimento incluem necessidade de investimento em equipamentos, necessidade de cura intensiva e risco moderado de lavagem.

Forro do distribuidor seco

O revestimento do distribuidor seco foi desenvolvido ao mesmo tempo que o revestimento do distribuidor pulverizável. No entanto, o alto preço do pó de resina fenólica e os problemas de saúde e segurança associados resultaram em revestimentos secos de tundish sendo usados apenas em algumas usinas siderúrgicas. Recentemente, os sistemas aglutinantes isentos de resina (aglutinante de silicato de sódio ou aglutinante de glicose) eliminaram quaisquer problemas de saúde e segurança e, além disso, a segunda geração de produtos tundish secos foi introduzida com tempo de preparação do tundish significativamente reduzido.

O processo de revestimento de tundish seco difere de outros processos de revestimento, pois é aplicado na forma de pó seco e não requer adição de água. Normalmente este revestimento faz uso de uma ligação resinosa. A resina adicionada é ativada pela aplicação de uma pequena quantidade de calor. A formação do revestimento é realizada usando um molde e alimentando o pó seco no espaço entre o revestimento permanente e o molde. É necessário um arranjo de secagem especial para secar essa massa em cerca de 300 graus C por 24 horas para desenvolver a polimerização da resina que lhe dá força. Para a ativação da resina desenvolver uma ligação é necessário ar quente em torno de 400°C.

A necessidade de vibração do pó seco depende do produto utilizado. O revestimento do distribuidor seco tem isolamento relativamente menor devido à sua densidade mais alta. Necessita de serviço da grua da baia basculante para a sua instalação. No caso de revestimento seco, uma vez que não é usada água, não há adesão direta ao revestimento permanente do distribuidor. Isso ajuda na boa remoção de crostas e prolonga a vida útil do revestimento do tundish.

Uma vantagem do revestimento do distribuidor seco é que ele garante uma lenta coleta de hidrogênio no aço, pois não requer água para aplicação. Cerca de 0,7 a 0,9 ppm de coleta de hidrogênio é relatado em comparação com 1,8 a 2,4 ppm no revestimento do distribuidor pulverizável. O acabamento suave em um revestimento seco e a capacidade de reproduzir consistentemente a geometria do revestimento oferecem melhorias na qualidade do aço e melhor resistência à erosão, resultando no potencial de aumentar os comprimentos de sequência. Como esse tipo de produto é um pó de fluxo livre, o equipamento de instalação é relativamente simples e fácil de manter. Outras vantagens do forro seco são um forro monolítico, menor estoque, menos mão de obra, menor tempo de preparação do distribuidor, menor risco de lavagem, fácil remoção, pois não há adesão direta ao forro permanente, aplicação ecologicamente correta, possibilidade de sequência longa, e instalação fácil e rápida.

As desvantagens do revestimento incluem alto investimento necessário, menor isolamento e dependência de guindaste de oficina.

Processo de manufatura

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Revestimento refratário de um forno de oxigênio básico

- Resfriamento por névoa de ar em lingotamento contínuo

- Pós para moldes de fundição contínua

- Tundish e seu papel na fundição contínua de aço

- Fundamentos de Fundição Contínua de Aço

- Agitação Eletromagnética no Processo de Fundição Contínua

- Papel do Molde na Fundição Contínua de Aço

- Revestimento refratário do alto-forno

- Guia de fundição de precisão