Métodos de desligamento de um alto-forno

Métodos para desligar um alto-forno

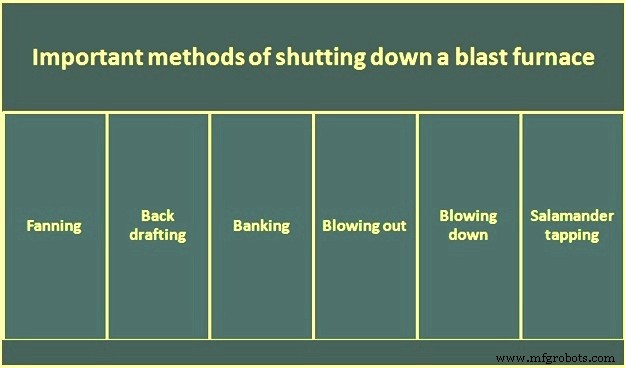

Um alto-forno, depois de soprado e a produção de metal quente começa, funciona por um grande número de anos antes de ser colocado para reembasamento. Este funcionamento contínuo do alto-forno é conhecido como vida de campanha. Em altos-fornos modernos, espera-se uma vida útil de campanha de 15 a 20 anos. Quando uma fornalha chega ao fim de sua campanha, geralmente ela é explodida/destruída. Entre o soprado e o soprado, o alto-forno pode ter que ser desligado por curtos períodos devido a vários motivos. Os vários tipos de paradas de um alto-forno são descritos a seguir. (Figura 1)

Fig 1 Métodos importantes para desligar um alto-forno

Ventilando

Muitas vezes, durante o funcionamento do alto-forno, pode surgir uma situação em que a capacidade produtiva total do forno não é necessária por um período de tempo. Isso pode ser devido a alguns problemas que podem surgir em instalações a jusante ou a montante. Quando isso ocorre, o problema pode ser resolvido com o fechamento do alto-forno ou com a redução da operação do alto-forno, reduzindo a quantidade de jateamento a quente. A taxa de sopro quente é geralmente reduzida até que a pressão de sopro quente nas ventaneiras seja muito baixa. No entanto, é obrigatório que uma pressão positiva seja mantida no sistema de sopro a quente para garantir que não haja perigo de que o gás do alto-forno retorne do alto-forno para o sistema de soprador. A técnica de reduzir o volume de jato quente para menos de 20% a 25% do normal é conhecida como ventilação.

A ventilação tem as vantagens de manter o sistema de gás de alto-forno pressurizado e fornecer uma pequena quantidade de gás de alto-forno para uso como combustível e permite a retomada da operação quase total em um prazo relativamente curto. Esta técnica é usada apenas para situações de emergência ou períodos curtos. O uso prolongado, como 8 horas a cada 24 horas, ou nos finais de semana, geralmente resulta em um acúmulo de lareira e frequentemente promove a formação de crostas nas paredes.

Voltar à redação

Durante a vida de campanha de um alto-forno, há ocasiões em que o alto-forno é retirado do alto-forno por curtos períodos para realizar diversas funções de manutenção, como substituição de ventaneiras, resfriadores de ventaneiras ou manutenção de equipamentos periféricos. Nesses casos, o alto-forno é retrabalhado. Nesta operação, assim que o jato quente é interrompido, o tubo de agitação é colocado sob pressão negativa. Isso é feito normalmente abrindo a válvula da chaminé e a válvula de jacto quente para um fogão que já foi preparado aquecendo-o à temperatura e depois fechando a válvula de gás. À medida que o gás do alto-forno é puxado de volta para o fogão a quente, o ar é admitido através das miras e do queimador do fogão, e o operador garante que o gás queime no fogão. Durante a operação, os sangradores no topo do alto-forno também são abertos para puxar parte do gás do alto-forno pelo topo.

Em alguns dos altos-fornos, uma chaminé especial de back draft é instalada para que não seja necessário puxar o gás do alto-forno de volta através do fogão do alto-forno. Esta pilha é conectada ao cano da azáfama ou ao cano principal do jato quente. Em alguns lugares, ele é fechado por uma válvula de gaveta refrigerada a água no nível do tubo de agitação, enquanto em outros lugares é fechado por uma válvula de tampa no topo da pilha que não é resfriada. A abertura da válvula permite que o gás do alto-forno seja aspirado para a atmosfera onde queima sem dificuldade.

Banco

No funcionamento atual do alto-forno, o banco do alto-forno raramente está sendo praticado. No entanto, a operação bancária é considerada uma técnica padrão para desligamento de alto-forno, a menos que a interrupção seja de curta duração. Os altos-fornos são normalmente derrubados nos dias de hoje, o que significa que eles funcionam sem serem carregados até que o nível de carga atinja as ventaneiras. Planos para um desligamento prolongado ou interrupção da operação do forno, seja por quebra, reparo programado ou porque as condições do mercado indicam que uma pausa na produção é desejável, podem influenciar a administração a derrubar um alto-forno.

O processo de bancarização no alto-forno é adaptado, pois o procedimento de bancarização é útil para interrupções curtas. A palavra banca é usada por causa de uma semelhança com a operação de bancar um incêndio. A origem se perde na antiguidade, porém, geralmente significa cobrir um incêndio com cinzas ou combustível fresco para restringir o ar, reduzindo a taxa de combustão e, assim, preservando o combustível para uso futuro.

A operação bancária também é utilizada como medida emergencial quando algum imprevisto exige o desligamento do alto-forno. Em caso de inclinação do alto-forno, o jateamento é retirado, os tubos de sopro são descartados e as aberturas das ventaneiras são tapadas com argila para evitar a passagem de ar. Assim, o calor da fornalha é preservado e o alto-forno pode retornar à operação com um mínimo de esforço. Se o tempo de inatividade exceder quatro ou cinco dias de duração, pode-se esperar alguma dificuldade na retomada da operação, embora existam exemplos disponíveis de que nenhum problema foi experimentado mesmo após um banco de sete dias.

Normalmente a operação bancária do alto-forno é realizada como um evento planejado. Os preparativos são feitos dependendo da duração do tempo bancário antecipado. Se o forno for parado por apenas alguns dias, um ou dois blanks extras de coque podem ser carregados sem fluxo e o forno retirado quando o coque desce para a zona de bosh. Se for para ser depositado por um tempo um pouco mais longo, a carga de minério e calcário deve ser reduzida em 5% a 10% após o coque em branco, possivelmente por dez ou quinze cargas antes que o peso normal da carga seja retomado. Esta técnica ainda é usada para interrupções muito curtas.

Um ônus bancário para um desligamento por um período de tempo indeterminado é muito semelhante a um golpe no ônus. Antes do início de uma carga bancária, diversos materiais de suporte de ferro são removidos da carga e uma grande redução é feita na quantidade de calcário carregada. O coque extra também é cobrado antes do encargo bancário. O objetivo é desenvolver uma escória quente e siliciosa que tem uma tendência a limpar o acúmulo de cal nas paredes do bosh e evitar uma escória de cal excessivamente alta durante o sopro. problemas no início do período de blow-in. Muitas vezes, durante o período inicial de aquecimento, as temperaturas devem ser muito altas no bosh, o que resulta em aumento na redução de sílica a silício, com o resultado de que a escória contém uma proporção mais alta de cal. Por esta razão, é feito um esforço para ter uma escória siliciosa quente no momento em que o alto-forno é inclinado, pois espera-se uma condição semelhante na retomada da operação.

Após as cargas preparatórias iniciais, um coque pesado é carregado e o carregamento subsequente é semelhante a um golpe característico na carga. O carregamento continua até que o coque em branco atinja a área superior do forno. Neste momento, é realizada a fundição final do alto-forno. Esforço é feito para drenar a fornalha até que um sopro seco do furo da torneira seja observado para garantir uma fornalha limpa para a futura partida e eliminar tanto quanto possível a necessidade de derreter a escória fria no início do período de sopro. Antes da última fundição, o coletor de pó do alto-forno é esvaziado. A poeira acumulada tende a se consolidar em uma massa rochosa se não for perturbada por um tempo e pode apresentar um problema difícil após o reinício da operação.

No final do lingotamento, antes da retirada do alto-forno, uma pesada manta de minério pode ser despejada no alto-forno para cobrir a superfície de carga superior, reduzindo assim a tendência natural de estiramento do alto-forno.

Ao final da fundição, o orifício da torneira é tapado, o jateamento quente é retirado do alto-forno, os sangradores são abertos, o vapor é transformado no coletor de pó, o alto-forno é isolado do sistema de gás comum e as válvulas do fogão são manipuladas para tira o gás de volta pelo cano agitado, jateamento quente principal e sai pela chaminé do fogão. Operadores de alto-forno largam rapidamente os tubos de sopro e tampam as ventaneiras com argila. Em muitos lugares, é preferível remover as ventaneiras para evitar qualquer chance de vazamento de água perdida, permitindo que a água se acumule no alto-forno e também para fornecer uma oportunidade de observar os resfriadores quanto a possíveis vazamentos. A argila é solidamente embalada nas aberturas das ventaneiras e apoiada com areia para eliminar qualquer chance de filtragem de ar. Às vezes, isso é seguido por tijolos nas aberturas como garantia adicional contra a infiltração de ar.

Assim que os maçaricos são abaixados após a fundição final, os sopradores são parados e as válvulas do queimador do fogão, chaminé e válvulas de jateamento quente são fechadas para preservar o calor o maior tempo possível. Como precaução, as válvulas de purga são ligeiramente abertas para evitar o desenvolvimento de um acúmulo de pressão nas estufas quentes resultantes de um vazamento de água não detectado ou de alguma fonte insuspeita.

Dentro de um ou dois dias, o bueiro no topo do alto-forno é aberto e o vapor é desligado no coletor de pó. A inspeção diária da linha de estoque é importante. Um movimento lento do estoque é uma indicação de que o ar está se infiltrando e o coque está sendo consumido. Um pequeno movimento pode ser esperado, mas uma queda contínua é indesejável e pode forçar os operadores a pulverizar o bosh com um material de vedação. Uma mistura fina de água, argila e vidro de água às vezes é usada porque o material é barato e faz um trabalho eficaz.

Se a fornalha for incubada por um longo período, após um lapso de um mês a seis semanas, o fluxo de água deve ser reduzido nos membros de resfriamento e, finalmente, após dois a três meses, totalmente desligado, exceto pelas aduelas da lareira.

Muitas vezes, após um banco de seis ou mais semanas, quando as ventaneiras são abertas, todos os sinais de fogo na área das ventaneiras desaparecem. Neste caso, os operadores do alto-forno estão satisfeitos, pois o benefício total do coque em branco estará disponível para fornecer calor quando a operação começar.

Explodindo

O blowing out também é chamado às vezes de raking out. O alto-forno é normalmente soprado quando a produção do alto-forno não é mais necessária. Um forno soprado pode ser reiniciado mais rápido e com menos esforço do que partir de um forno em banco, uma vez que as condições se aproximam das de um novo forno. No entanto, os custos relacionados à desobstrução, remoção e limpeza preparatória para a partida provavelmente excederão o custo de armazenamento do alto-forno.

Quando uma fornalha chega ao fim de sua campanha (ou seja, o revestimento está desgastado), geralmente ela está queimada. No entanto, hoje em dia, a prática seguida é derrubar o alto-forno.

Para o blow out, a operação é interrompida por um curto período de tempo, cerca de 12 horas a 16 horas antes da última fundição do alto-forno, para permitir a instalação de jatos de água na parte superior do forno e termopares nas tomadas. A composição da carga é então normalmente alterada para produzir uma escória muito siliciosa. Isso ajuda a remover o máximo de calcário possível das paredes da bosh e da lareira. O objetivo disso é evitar a formação de hidróxido de cálcio que ocorreria se a cal entrasse em contato com a água de resfriamento durante os estágios posteriores da descarga. A formação de hidróxido de cálcio a partir da cal embutida no revestimento pode gerar força suficiente para rachar o revestimento da fornalha de aço ou para levantar o forno de suas colunas.

Após a instalação do equipamento de explosão, a detonação é colocada e o carregamento continua. A atividade de blow out inicia-se com o carregamento de um blank pesado de coque no alto-forno. O volume deve ser equivalente a aproximadamente o volume do bosh. Após o coque em branco ter sido carregado, os pedaços de quartzito lavados e peneirados de tamanho de 25 mm a 50 mm são carregados. O alto-forno é mantido cheio no início da explosão e, em seguida, a linha de estoque pode descer aproximadamente 6 m a 9 m no final (quando toda a carga de rolamento de ferro foi reduzida). Durante o blow out, a água dos jatos de água é usada criteriosamente para controlar a temperatura do topo do alto-forno. No entanto, as cargas adicionais dos pedaços de quartzito são muito eficazes para manter a temperatura máxima baixa. Uma diminuição na taxa de jateamento a quente é necessária à medida que a altura da coluna de material de carga no alto-forno diminui. A partir do momento em que o coque pesado é carregado no alto-forno até que a explosão seja concluída, são necessários apenas cerca de 6 horas a 8 horas.

O método de sopro de coque é semelhante ao acima, exceto que o coque é usado em vez do bloco de quartzito. Às vezes, são usadas peneiras de coque de 20 mm a 25 mm.

Após a última fundição, o caldo é diluído conforme descrito acima. Quando o resfriamento progrediu o suficiente, as comportas são frequentemente construídas a partir de algumas aberturas de resfriamento até um vagão de trem aberto e o conteúdo do forno é lavado com jatos de água de alta pressão.

Derrubar

Por volta da década de 1970, percebeu-se que os procedimentos de bancarização e sopro de alto-forno são procedimentos caros. Também muitas vezes os resultados bancários em startups difíceis por causa de problemas de água, ou muitas razões imprevistas. Além disso, os operadores de alto-forno agora têm conhecimento técnico suficiente do processo para permitir que os operadores derrubem o forno. A desativação de um alto-forno significa operar o alto-forno sem carga até que o nível de carga no alto-forno seja reduzido para aproximadamente o nível da ventaneira. Existem várias razões para a preferência da técnica de desmonte em vez de desmoronamento ou sopragem de um alto-forno. Alguns são quando um forno é desmontado, ele pode ser completamente inspecionado quanto a vazamentos de resfriadores ou aduelas, e nenhum esforço é necessário para interromper a infiltração de ar porque o forno está vazio. E, se o forno for reembasado, é mais rápido e menos dispendioso desmontar um forno vazio daquele que contém carga. A técnica de blow down varia de alto-forno para alto-forno, mas basicamente o seguinte procedimento é seguido.

Os sprays de água atomizadora são instalados no topo do alto-forno em um desligamento antes da purga, em algum lugar nas proximidades do nível da linha de estoque de 3 m a 5 m. Normalmente, quatro a seis bicos de pulverização são instalados igualmente espaçados ao redor do forno. O objetivo dos jatos de água é controlar a temperatura de topo do alto-forno. A taxa de fluxo de água geralmente necessária é de cerca de 150 cum por hora a uma pressão de 8 atm. Suprimentos de água de reserva de emergência são frequentemente fornecidos para fins de segurança. Dependendo do tipo de topo do alto-forno e de sua condição, às vezes são instalados sprays de água de emergência para combater caso haja um incêndio de graxa durante a purga.

Os sprays de vapor também são instalados em um a três níveis para fornecer algum resfriamento e manter a pressão do forno. Se um nível é usado, geralmente é colocado na parte inferior da pilha, aproximadamente no nível da linha de estoque de 12 m a 15 m. Se forem usados níveis adicionais, eles são colocados aproximadamente equidistantes entre os jatos de água superiores e os jatos de vapor inferiores. Os injetores de vapor são ativados quando a carga desce abaixo deles. Em alguns lugares há também uma provisão de fornecimento de nitrogênio para os sprays de vapor como backup em caso de perda de pressão do vapor.

A injeção de nitrogênio é fornecida para purgar o alto-forno no final da purga. Normalmente o nitrogênio é introduzido através do tubo de agitação. Se o nitrogênio for usado como backup para o sistema de injeção de vapor, esse sistema também pode ser usado para purgar o alto-forno quando a purga estiver completa. O fluxo de nitrogênio desejado e os níveis de pressão necessários são de cerca de 150 cum por minuto a 3,5 kg/sq cm.

Deve ser feita provisão para a análise do gás de processo. Normalmente, isso simplesmente precisa de recalibração do analisador de gás superior. A análise de hidrogênio e oxigênio é necessária. O nível de hidrogênio deve ser mantido baixo (abaixo de 15%) e não deve haver oxigênio. Há também um requisito da medição da linha de estoque e a sonda deve ser capaz de se estender bem dentro do forno.

A taxa de jateamento quente e sua temperatura são reduzidas à medida que a carga desce para controlar a temperatura superior do alto-forno. Também o teor de hidrogênio e oxigênio do gás de topo deve ser controlado. Normalmente, a temperatura máxima máxima deve estar na faixa de 300 graus C a 450 graus C.

Toque de salamandra

Após a descarga, especialmente quando o alto-forno deve ser completamente reembasado (incluindo a substituição do revestimento da fornalha), a salamandra geralmente é rosqueada. Esta operação economiza dias e possivelmente semanas no tempo de reembasamento que, de outra forma, poderia ser perdido ao explodir o pesado pedaço de ferro sólido que se forma se o metal líquido (que se acumula na lareira como bloco inferior erodido durante a campanha) for permitido solidificar. É preferível extrair o máximo de ferro líquido possível, pois a remoção de uma salamandra solidificada custa muitos dias, com riscos adicionais de danificar o alto-forno, devido ao uso de explosivos.

A torneira de salamandra de um alto-forno é a torneira final para drenar o último ferro líquido da lareira do alto-forno. Por causa de sua rara ocorrência, uma batida de salamandra representa um trabalho especial que precisa de muita preparação. A extração de salamandras é normalmente considerada, em grande parte, como uma arte. Cálculos de transferência de calor com base em termopares localizados na fornalha inferior permitem estimar a profundidade de penetração da poça de ferro. No entanto, este ponto é, na melhor das hipóteses, uma estimativa. Consequentemente, a localização do furo perfurado é um tanto arbitrária e parte da salamandra, geralmente pequena, permanece no alto-forno após o rosqueamento.

Antigamente, era difícil encontrar a melhor localização possível do furo da salamandra devido à falta de informações sobre o interior da fornalha do alto-forno e, portanto, sobre a posição da linha de desgaste. Sem dados ou dados insuficientes de termopares, era difícil determinar a posição ideal para perfurar ou lancetar o orifício da torneira da salamandra. A experiência profissional era normalmente usada para determinar o local da broca e o ângulo para atingir a salamandra. Mais de uma vez, vários buracos foram perfurados e lancetados antes que a salamandra fosse atingida para iniciar a extração.

Com os fornos modernos de alto-forno cada vez mais equipados com grades termopares densas, o cálculo térmico da posição da linha de desgaste e, portanto, da posição da salamandra, tornou-se possível. A densificação da grade do termopar melhora a precisão do cálculo, de modo que adivinhar onde a salamandra pode ser atingida agora é substituída por saber onde a broca atinge a linha de desgaste e, portanto, de onde o metal quente pode ser esperado. Uma vantagem adicional de uma localização mais precisa é a possibilidade de melhorar a engenharia da configuração ao redor do furo da salamandra.

A extração da salamandra é feita preferencialmente no nível mais baixo onde se pode esperar ferro líquido na fornalha do alto-forno. Normalmente o orifício da torneira da salamandra está posicionado em algum lugar próximo ao piso da fundição e geralmente fica em uma área de difícil acesso, cheia de tubulações, cabos, etc. área para o operador que está perfurando ou lancetando o furo da salamandra. As questões importantes durante a extração da salamandra incluem (i) localização do furo da salamandra, (ii) aspectos ambientais (grandes nuvens marrons normalmente estão lá) e (iii) extração do máximo de ferro líquido da salamandra.

A torneira da salamandra está sempre organizada para drenar o máximo possível de ferro líquido da lareira e para usá-lo como carga de metal quente na fundição de aço.

No passado, as salamandras eram exploradas após a descarga e depois que o alto-forno estava completamente desligado. Como resultado, a salamandra tinha apenas sua própria pressão estática de ferro como força motriz para sair do alto-forno.

As preparações iniciais para a extração da salamandra que são feitas incluem (i) perfurar uma distância predeterminada no fundo do forno abaixo das aduelas da lareira e (ii) instalar uma calha ou canal para o ferro. Quando tudo estiver pronto, uma longa lança de oxigênio é inserida no furo e a alvenaria restante é queimada na piscina de ferro. Normalmente o fluxo de ferro é lento e são necessárias várias horas para esvaziar o acúmulo que pode chegar a 400 toneladas a 600 toneladas.

Não perfurar completamente o furo da torneira da salamandra no líquido e lancetar a última parte, resulta em um diâmetro indefinido do furo da torneira e, às vezes, em moldes de execução lenta. Esses lançamentos lentos também podem ser retardados por uma diminuição da temperatura do metal quente da salamandra, causada pelo efeito do sistema de resfriamento da lareira durante o tempo de espera entre o final da purga e o início da torneira da salamandra.

A salamandra de metal quente é geralmente conduzida para as conchas de metal quente (normalmente torpedo) com corredores descascados por placas de barragem. Isso permitiu um enchimento controlado de até três panelas de metal quente, pois não há possibilidade de voltar para uma posição de panela a montante.

Um corredor basculante também pode ser usado para trocar uma quantidade ilimitada de conchas de metal quente, mas sua desvantagem é a altura extra necessária, diminuindo o ângulo de perfuração da salamandra. O uso da corrediça basculante requer uma corrediça longa dobrada para obter um fluxo cruzado no centro da corrediça basculante e a corrediça basculante deve ser acionada.

Um aspecto importante para melhorar a sangria da salamandra é eliminar os riscos de segurança, pois na maioria dos casos o furo da torneira da salamandra está situado em uma área de difícil acesso e confinada, com rotas de fuga difíceis, inerentes à sua posição diretamente sob o piso da fundição.

Para verificar se o forno foi completamente drenado do ferro líquido, um orifício secundário de segurança da salamandra é projetado em alguns locais com o ferro líquido da salamandra a ser coletado em um poço aberto. Este orifício de torneira é aberto quando o fluxo do orifício principal da salamandra é reduzido. Espera-se uma quantidade muito pequena de ferro de salamandra do segundo orifício da torneira, mas ajuda na drenagem completa da lareira.

Processo de manufatura

- Geração e uso de gás de alto-forno

- Granulação de escória de alto-forno na casa de fundição

- Uso de Nut Coke em um Alto Forno

- Injeção de carvão pulverizado em um alto-forno

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Sistemas de carregamento de alto-forno

- Química da Ferragem por Processo de Alto Forno

- Revestimento refratário do alto-forno

- Fatores que afetam a taxa de coque em um alto-forno