Equipamentos de fundição de alto-forno

Equipamentos de fundição de alto forno

O piso da fundição de um alto-forno sempre foi um dos locais de trabalho mais perigosos em um alto-forno. Além de trabalhar em uma atmosfera que inclui gases tóxicos, fumaça e poeira, os operadores têm que realizar trabalho manual pesado e pesado próximo ao metal quente e canais de escória e panelas cheias de metal quente. Antes da invenção e instalação dos equipamentos de fundição, os furos de drenagem eram abertos e fechados manualmente. A abertura era feita por meio de barras de aço e marretas, enquanto que o taphole era fechado repetidamente com pequenas quantidades de argila ou material refratário dentro do taphole, novamente com a ajuda de barras longas e pesadas. Além disso, no alto-forno, o alto-forno teve que ser interrompido, pois era impossível fechar o taphole adequadamente contra a pressão do alto-forno. Esta paralisação da explosão resultou em perdas regulares de produção.

Samuel W. Vaughen dos EUA inventou a primeira pistola de lama em 1895. Sua máquina pneumática de pistola de lama operava com vapor, tinha um bocal destacável que tinha que ser aberto para carregar a massa do taphole. Em 1901 houve outra grande mudança nas práticas de taphole quando Ernst Menne da Alemanha inventou a lança de oxigênio. Ao soprar oxigênio através de um tubo de 1/8 de polegada e acendê-lo, agora era possível abrir a torneira muito rapidamente em comparação com o método manual puro. Os primeiros registros de perfurações de taphole são encontrados por volta de 1921 quando Edgar E. Brosius e Joseph E. Judy dos EUA sugeriram um método de perfuração do taphole para sua abertura. Brosius até inventou um aparelho combinado de perfuração e punção em 1924.

Uma excelente configuração da casa de lingotamento é uma necessidade importante para um alto-forno de baixo custo e alta produtividade, uma vez que uma operação eficaz do alto-forno depende diretamente de uma operação ininterrupta de seus equipamentos de lingotamento.

Um plugue decente, que preencha todo o canal do furo com massa do furo, é a consideração mais importante para permitir uma abertura rápida e segura posteriormente. No entanto, também é importante poder perfurar o plugue aberto com uma boa repetibilidade para prolongar a vida útil do canal ou bloco do furo. A punção deve ser mínima.

O ambiente extremamente hostil do piso da casa de fundição exige equipamentos que possam suportar o calor enquanto fornecem desempenho confiável e de longo prazo. A tecnologia de rosqueamento de um alto-forno moderno exige que os equipamentos da fundição sejam robustos, confiáveis, duráveis e eficientes para proporcionar alto desempenho nas árduas condições existentes na fundição. Os equipamentos devem ser projetados e analisados usando as mais recentes ferramentas de análise de tensão, construídos e testados em oficina com os mais altos padrões.

A gestão de um alto-forno de grande porte com alto desempenho necessita de equipamentos de fundição eficientes e confiáveis. A busca pela maior eficiência operacional e a redução dos custos operacionais também impulsionou o desenvolvimento de tecnologias de equipamentos de fundição, resultando em uma nova geração de equipamentos de fundição que podem alternar entre várias faixas de desempenho para uma proteção máxima do furo de passagem e da lareira da explosão forno.

Uma redução substancial no trabalho manual pode ser alcançada através da mecanização e automação na casa de fundição. Um pré-requisito da mecanização é um piso de fundição nivelado com tampas de corredor niveladas e planas para fornecer equipamentos de manutenção móveis com facilidade de acesso a todas as áreas. A automação de todas as funções, como controle de posição do amortecedor de despoeiramento, operação de perfuração de furos e pistola de lama, por meio do software que reside em um PLC de fundição dedicado em combinação com equipamento de rosqueamento controlado por rádio reduz a operação manual, permite a mobilidade do operador e a conveniência de monitorar efetivamente cada elenco.

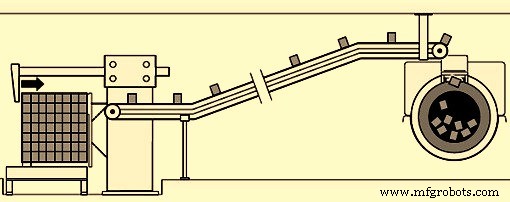

Os equipamentos importantes da casa de fundição (Fig 1) são (i) furadeiras, (ii) máquinas de pistola de lama (iii) manipuladores para tampas de calha de metal quente, (iv) corrediças basculantes, (v) trocadores de barra, (vi) enchimento de pistola de lama máquina, e (vii) perfuratrizes de barragem.

Fig 1 Equipamentos de fundição do alto-forno

Perfuratrizes para furos

O rosqueamento econômico requer um canal de taphole de alto desempenho. Além da escolha da massa apropriada do furo e da estratégia de abertura ideal, os ajustes ideais dos parâmetros de rosqueamento, bem como sua reprodutibilidade, são importantes. As perfuratrizes para furos devem combinar a máxima flexibilidade com martelos de perfuração de alta capacidade comprovados para garantir uma perfuração eficaz.

As perfuratrizes devem fornecer (i) abertura confiável de qualquer furo sem atrasos, (ii) canal de furo suave para menos desgaste do furo (iii) minimizar o lancetador de oxigênio para maior segurança do operador e prevenção de danos à estrutura do furo, (iv) alto impacto reverso energia para a retirada segura da barra de perfuração emperrada, (v) redução do custo de manutenção do equipamento e vida útil prolongada do martelo. Além disso, eles devem alcançar uma proteção máxima da área crítica do furo, a fim de (i) maximizar a vida útil do furo, (ii) reduzir o número de reparos nos furos e (iii) aumentar a disponibilidade do alto-forno. Como esta prática de rosqueamento otimizada protege o furo de derivação, bem como a fornalha do alto-forno, ela finalmente resulta em uma vida útil mais longa da campanha do alto-forno.

Existem quatro opções disponíveis para a abertura do furo de passagem do alto-forno. Estes são os seguintes.

- Lançamento manual de oxigênio – Esta opção é usada como último recurso quando todas as outras opções não funcionaram ou durante emergências.

- Perfuratrizes eletromecânicas sem martelar – Esta opção era utilizada em altos-fornos mais antigos para abertura de furos de macho. Em fornos modernos isso não é usado.

- Perfuratrizes pneumáticas ou hidropneumáticas – As perfuratrizes pneumáticas têm percussão pneumática, enquanto as perfuratrizes hidropneumáticas possuem percussão hidráulica. Essas brocas são usadas em muitos altos-fornos para a abertura dos furos, mas o desempenho dessas brocas é relativamente inferior às brocas totalmente hidráulicas.

- Fretrizes hidráulicas – Essas brocas são totalmente hidráulicas com martelamento hidráulico. Essas brocas são usadas em todos os altos-fornos modernos. As perfuratrizes hidráulicas para furos proporcionam um ótimo desempenho de perfuração, empregando uma combinação de alto torque de perfuração rotacional com uma taxa de percussão rápida com energia de impacto média. Isso proporciona operações de perfuração eficientes, reduzindo a necessidade de operação de martelamento e minimizando o potencial de rachaduras dos refratários do taphole.

Devido ao desenvolvimento de massas de furos de alto desempenho com excelente resistência à abrasão e corrosão, o furo em si não é mais o fator limitante no tempo de rosqueamento. Essas massas de furos de rosca de alto desempenho aumentaram significativamente as demandas de equipamentos de rosqueamento. As furadeiras pneumáticas atingiram rapidamente seus limites de desempenho, levando a tempos de abertura inaceitáveis. Muitas vezes, o processo de perfuração teve que ser combinado com lancetagem de oxigênio, resultando em danos no furo e altos custos de manutenção. A solução para este problema foram as perfuratrizes hidráulicas completas que podem atender à demanda das massas modernas de furos.

Os requisitos básicos de projeto e instalação para perfuratrizes são os seguintes.

- As perfuratrizes devem ser suficientemente potentes e rígidas para uma perfuração precisa do furo.

- É possível travar a furadeira em determinadas posições.

- Todos os movimentos e manobras do exercício devem ser controlados remotamente.

- É possível interrompê-los a qualquer momento.

- As perfuratrizes devem ser equipadas com uma sirene de aviso ou campainha que precisa operar automaticamente antes que a perfuratriz seja acionada.

- A perfuratriz deve ser instalada de forma que, quando não estiver em uso, os operadores possam se movimentar livremente em torno dela e realizar reparos nela. Deve haver espaço suficiente para uma pessoa passar entre a perfuratriz e qualquer obstáculo.

- Meios de proteção adequados devem ser fornecidos para o pessoal que trabalha ao redor da perfuratriz, e ela também deve ser protegida.

- As linhas de energia devem ser protegidas contra calor e quebras e devem ter boa resistência mecânica.

- Se for utilizada eletricidade, é aconselhável ter alimentação através de pelo menos dois circuitos independentes, um dos quais deve ser um circuito de segurança.

- Se o controle for hidráulico ou pneumático, um acumulador de tamanho adequado precisa ser instalado.

Os requisitos de perfuração impostos pela condição do furo de rosca mudam ao longo do comprimento do furo. Normalmente, os operadores de alto-forno devem escolher entre duas filosofias de martelo de perfuração, a saber (i) martelo de baixa frequência / alto impacto com energia - para alimentação máxima da broca e (ii) martelo de alta frequência / baixo impacto - para melhor proteção do furo da torneira e mais longo vida útil do taphole. Atualmente, estão disponíveis perfuratrizes equipadas com martelos de perfuração capazes de alternar entre um modo de frequência de alto impacto e um modo de energia de alto impacto para permitir uma correspondência on-line dos parâmetros de perfuração com as condições variáveis do furo. Essas condições podem ser (i) perfuração rotacional sem martelar para proteção máxima dos furos, (ii) martelamento de baixa frequência com alta energia de impacto para áreas com inclusões duras e (iii) martelamento de alta frequência com baixa energia de impacto para minimizar a quebra de cogumelos e para maximizar o comprimento do furo.

Atualmente, as perfuratrizes são normalmente equipadas com sensores adequados para o ambiente do alto-forno. Esses sensores fornecem feedback dos parâmetros de perfuração para monitoramento do processo e automação da técnica de rosqueamento.

Os recursos de automação nas perfuratrizes normalmente incluem perfuração otimizada (monitoramento e ajuste contínuos da força de alimentação e rotação da perfuração) e medição automática do comprimento do furo.

Normalmente, os três tipos de hastes de perfuração a seguir são usados em perfuratrizes de furos de rosca.

- Vara de perfuração sólida com broca forjada com rosca rosqueada – Essas hastes são geralmente usadas para a perfuração de furos de sonda curtos e fáceis de perfurar com lama macia e sem inclusão de escória ou ferro. A desvantagem das brocas sólidas é que elas só podem ser usadas em furos curtos.

- Varas de perfuração com brocas de aço intercambiáveis – Essas hastes oferecem os melhores resultados de custo e desempenho para condições comuns de furo de passagem. A broca faz um furo limpo com diâmetro constante do início ao fim. A broca é feita de aço carbono e é intercambiável com diferentes hastes de perfuração. O armazenamento de brocas intercambiáveis de diferentes diâmetros junto com um tipo de haste de perfuração resulta em uma economia considerável de custos.

- Varas de perfuração com brocas intercambiáveis (brocas de asa) – Estas brocas são fabricadas em aço fundido resistente ao desgaste e projetadas para fazer furos com diâmetro muito limpo e constante, mesmo com lamas mais duras e em condições mais difíceis. Para a maioria dos tapholes, essas brocas são o melhor compromisso entre alta velocidade/desempenho de perfuração e boa qualidade do furo perfurado.

Máquinas de arma de lama

As máquinas de pistola de lama realizam uma das operações mais importantes e críticas em altos-fornos que é o fechamento dos furos. Fechar um furo de passagem de alto-forno em qualquer condição é um requisito fundamental de segurança. Isso exige confiabilidade e robustez extremamente altas das máquinas de pistola de lama. Nos altos-fornos modernos, a tecnologia de rosqueamento exige máquinas de pistola de lama de alto desempenho que permitem o uso de massas de furos de passagem resistentes ao desgaste e de presa rápida. As massas de taphole de alto desempenho de hoje não podem ser manuseadas sem o controle otimizado da temperatura da máquina de pistola de lama.

Os acionamentos hidráulicos das máquinas de pistola de lama garantem que qualquer operação com furos modernos de alta resistência seja eficaz e segura. As máquinas de pistola de lama são fabricadas especificamente para operações críticas de serviço pesado, e seu projeto e parâmetros técnicos atendem totalmente aos requisitos dos modernos processos tecnológicos de operações de alto-forno.

A alta pressão de massa do taphole com o design inverso precisa de uma máquina de pistola de lama com uma necessidade de espaço considerável. Atualmente, o melhor compromisso entre as restrições de espaço e as pressões máximas de massa do taphole são 200 kg/sq cm de pressão de tamponamento/250 litros de volume de massa do taphole para altos-fornos de pequeno e médio porte e 250 kg/sq cm/350–400 litros para grandes altos-fornos .

As máquinas de pistola de lama devem ser projetadas para altas pressões de compactação de massa de taphole, giro rápido e operação automática. Essas máquinas devem ser confiáveis com alta qualidade, operações livres de falhas a longo prazo, facilidade de manutenção e alto nível de manutenção.

Os recursos de automação das máquinas modernas de pistola de lama incluem 'autoentupimento' para fechamento de furos, com velocidades, volumes e sequências de compactação ajustáveis pré-programadas, bem como monitoramento da face dos furos e visualização/controle do sistema de energia hidráulica.

Os requisitos básicos de projeto e instalação para pistolas de taphole são os seguintes.

- A máquina de pistola de lama deve ser poderosa o suficiente para extrudar a massa do taphole no taphole contra a força total da pressão interna do alto-forno, mesmo quando a pressão subir acima do normal.

- A máquina deve ser capaz de colocar a boca da arma corretamente no orifício, apesar de qualquer obstrução por escórias ou outro material.

- A máquina deve ser projetada para extrudar toda a massa de furos necessária para o plugue.

- Deve ser possível travar a máquina da pistola de lama em várias posições.

- Todos os movimentos e manobras da máquina de lama devem ser controlados remotamente e deve ser possível pará-los a qualquer momento.

- A máquina da pistola de lama deve ser equipada com uma sirene ou campainha de aviso que deve operar automaticamente antes que a máquina da pistola de lama seja acionada.

- A máquina de pistola de lama deve ser instalada de tal forma que, quando não estiver em uso, os operadores possam se movimentar livremente em torno dela e realizar reparos nela e que haja espaço suficiente para uma pessoa passar entre a máquina e qualquer obstáculo.

- Meios de proteção adequados devem ser fornecidos para o pessoal que trabalha ao redor da máquina de pistola de lama, e ela também deve ser protegida.

- As linhas de energia devem ser protegidas contra calor e quebras e devem ter boa resistência mecânica.

- Se for usada eletricidade, é aconselhável ter alimentação através de pelo menos dois circuitos independentes, um deles deve ser um circuito de segurança.

- Se o controle for hidráulico, um acumulador de tamanho adequado precisa ser instalado.

Cabines de controle para perfuratrizes e máquinas de pistola de lama

As cabines de controle das perfuratrizes e máquinas de pistola de lama devem ser localizadas, protegidas e equipadas de forma a permitir a operação mesmo em emergências. Assim, eles precisam ter as seguintes características básicas.

- A localização da cabine de controle deve ser tal que o pessoal esteja totalmente protegido contra o risco de quebras ou explosões e possa observar as operações de maneira perfeita.

- Nenhum material combustível deve ser usado em sua construção.

- Pelo menos duas entradas diferentes e independentes devem ser fornecidas, uma das quais deve dar acesso a uma plataforma de evacuação de emergência na parte externa e que deve ser mantida sempre livre.

- Não deve haver portas que levem das cabines aos corredores.

- A janela de observação com vista para a área de rosqueamento deve ser (i) o menor possível, mas dar ao operador uma visão completa da área de operações e localização da máquina de lama e/ou perfuratriz, (ii) ser equipadas com painéis de vidro 'Triplex' sobre um aro que abre para o exterior, protegidos por uma grelha, (iii) os comandos devem ser colocados junto às janelas para que o operador possa manuseá-los facilmente enquanto acompanha o andamento das operações e são necessárias precauções para devem ser tomadas para evitar a operação acidental dos controles, e (iv) a comunicação entre a cabine e outros locais onde o trabalho relacionado com a operação do alto-forno é feito, deve ser fornecida por pelo menos dois sistemas separados de comunicação oral (telefone interno, interfone e rádio telefone etc.).

- A cabine precisa ser fornecida com um sistema de ventilação que extraia o ar de uma área não poluída por fumaça ou gás.

- Se a cabine não puder ser localizada em uma área protegida de possíveis respingos ou explosões, as medidas de segurança devem ser intensificadas. Em particular, as portas devem ser colocadas de modo que qualquer explosão tenda a fechá-las em vez de abri-las, e as paredes, portas e teto devem ser cobertos com materiais resistentes ao fogo e ao calor.

Manipuladores para tampas de calha de metal quente

Para evitar o resfriamento do gusa antes de sua drenagem nas panelas de gusa, as calhas principais e de apoio para gusa devem ser cobertas com tampas fixas e removíveis. Essas tampas também são necessárias para a extração eficiente de poeira e fumaça na casa de fundição. No entanto, o processo de rosqueamento e manutenção dos furos requerem acesso desobstruído à área frontal do canal. As tampas removíveis geralmente são levantadas e movidas por manipuladores, abrindo o acesso para perfuratrizes e máquinas de pistola de lama. O uso de manipuladores ajuda a cobrir totalmente a calha principal e aumenta a segurança do pessoal de manutenção.

Manipuladores para tampas de calha de metal quente são normalmente montados sob a plataforma da ventaneira. Eles são normalmente compactos e geralmente são operados de forma eficiente através de controle remoto com um backup manual. Características importantes dos manipuladores para tampa de calha de metal quente geralmente incluem uma tampa permanentemente conectada e posicionamento repetível. Esses manipuladores podem ter operação hidráulica ou pneumática.

Manipuladores para tampas de calha de metal quente reduzem o custo da tampa removível que está mais exposta a altas temperaturas e desgaste rápido. Os manipuladores são necessários para obter uma quantidade significativa de espaço livre na casa de fundição para segurança e facilidade de manutenção.

Vários projetos de manipuladores para tampas de calha de metal quente fornecem soluções flexíveis para praticamente todos os requisitos da casa de fundição de alto-forno, minimizando a capacidade do manipulador e seu custo inicial.

Corredores inclinados

As calhas basculantes são equipamentos essenciais para a casa de fundição para a fiabilidade e segurança da fundição de metal quente normalmente para grandes altos-fornos. Um corredor basculante é normalmente posicionado entre dois trilhos de metal quente. O corredor é primeiro inclinado para encher a concha de metal quente em uma pista e depois inclinado para trás para encher a concha na outra pista. Enquanto a segunda concha está sendo enchida, a primeira pode ser substituída por uma vazia para que o lançamento possa continuar ininterruptamente enquanto várias conchas são enchidas.

As corrediças basculantes são normalmente de projetos robustos e geralmente são equipadas com acionamentos hidráulicos para fornecer os ângulos necessários para a formação do metal quente. Eles são grandes itens fabricados e, portanto, o cumprimento da especificação de soldagem é fundamental. São estratégias de contingência bem concebidas para garantir a segurança operacional. A operação da corrediça basculante pode ser automatizada em combinação com um sistema de medição de nível para panelas de metal quente.

Mudanças de barra

O trocador de barras é uma máquina robótica usada para manusear e instalar hastes ou barras de imersão na furadeira. Um trocador de barras normalmente incorpora um carregador de barras contendo diferentes diâmetros de barra ou haste. O braço do carro móvel pode carregar uma barra do carregador no mandril da broca ou remover uma barra gasta da broca após o uso.

Máquina de enchimento de pistola de lama

Estas máquinas são utilizadas para o enchimento automático da pistola de lama. Um esquema para enchimento automático de uma máquina de pistola de lama é mostrado na Fig 2.

Fig 2 Esquema para enchimento automático de uma máquina de pistola de lama

Perfurações de barragens

As perfuratrizes de barragem Jack são para fazer um furo na placa/parede do skimmer da calha principal do alto-forno. Isso garante que os produtos fundidos sejam totalmente drenados do forno. As brocas são feitas especificamente para o alto-forno para atender a requisitos específicos como localização da calha principal, fundações, colunas e equipamentos fixos para cada fundição específica. Os acionamentos dos equipamentos são hidráulicos ou pneumáticos e são acionados pela unidade de bomba geral do sistema do equipamento ou de forma independente. As brocas são feitas portáteis ou estacionárias. A perfuratriz de barragem Jack é uma ferramenta útil para a casa de fundição do alto-forno.

Outras ferramentas e equipamentos importantes usados na casa de fundição

Outras ferramentas e equipamentos importantes usados na casa de fundição são barras de perfuração de diferentes tamanhos e comprimentos, equipamentos de lancetagem de oxigênio, instalações de amostragem e instalações de medição de temperatura etc. casa de fundição do alto-forno.

Desenvolvimentos em equipamentos de fundição

Houve muito desenvolvimento na tecnologia de rosqueamento nos últimos 125-130 anos. Enquanto os desenvolvimentos anteriores se concentravam nos aspectos mecânicos dos projetos de equipamentos, os esforços recentes se concentravam nos controles elétricos e hidráulicos. Desenvolvimentos futuros terão que continuar a se esforçar por uma vida útil mais longa dos furos, permitindo massas mais duras dos furos e reduzindo a influência da energia de impacto do martelo no refratário da lareira. Alternativas para perfuração e tamponamento se mostraram inviáveis até hoje. A 'válvula de torneira' para altos-fornos ainda é um sonho de um operador de alto-forno. Ideias como parar ou regular o fluxo de metal por correntes magnéticas não funcionaram em escala industrial.

Processo de manufatura

- Aspectos importantes do projeto de alto-forno e equipamentos auxiliares associados

- Geração e uso de gás de alto-forno

- Granulação de escória de alto-forno na casa de fundição

- Uso de Nut Coke em um Alto Forno

- Injeção de carvão pulverizado em um alto-forno

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Sistemas de carregamento de alto-forno

- Química da Ferragem por Processo de Alto Forno

- Revestimento refratário do alto-forno