Evolução da fabricação de ferro de alto-forno

Evolução da fabricação de ferro em alto-forno

A origem da primeira fundição de ferro está escondida na história não registrada da civilização humana. A primeira evidência de instrumentos de ferro sendo usados nos tempos antigos, na verdade, vem do Egito, onde uma ferramenta de ferro foi encontrada em uma junção entre duas pedras em uma pirâmide. A origem de muitos implementos de ferro pré-históricos foi provavelmente o ferro meteórico. O ferro meteórico contém 5% a 26% de níquel (Ni), enquanto o ferro fundido contém apenas vestígios de Ni e, portanto, artefatos de ferro feitos de meteoros podem ser diferenciados de objetos de ferro fundido.

Mais de 4.000 anos atrás, as pessoas descobriram o ferro meteórico. Mas foram mais 2.000 anos antes que a produção de ferro a partir do minério de ferro extraído começasse. As primeiras descobertas de ferro fundido na Índia datam de 1800 aC (Antes da Era Comum). Diz-se que a fundição de ferro ocorreu entre os Calibes da Armênia, súditos do Império Hitita, por volta de 1500 aC. Quando seu império entrou em colapso por volta de 1200 aC, as várias tribos levaram consigo o conhecimento da fabricação de ferro, espalhando-o pela Europa e Ásia. O conhecimento de siderurgia em toda a Europa e Ásia Ocidental é, em última análise, atribuído a essa fonte. A Idade do Ferro começou com a descoberta da fundição do ferro.

Início da fundição de ferro

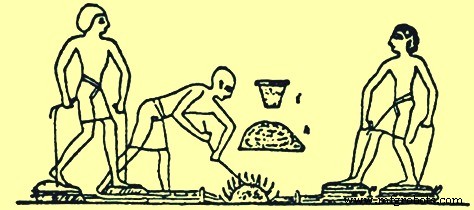

Assim como a redução dos minérios de sulfeto de cobre, a primeira redução do óxido de ferro foi provavelmente acidental. Foram os poderes de observação que levaram esses antigos metalúrgicos (que eram os mineiros, químicos e tecnólogos de sua época) a perceber que o ferro poderia ser produzido em fornos simples por redução direta de carbono (C) do minério de óxido. A primeira representação registrada de um processo de fundição foi encontrada na parede de uma tumba egípcia datada de cerca de 1500 aC. (Fig. 1) Este processo foi um poço simples com minério e combustível desconhecido que teve o fogo intensificado através do uso de foles acionados por pedal. Nos 3.000 anos seguintes, as técnicas para a produção de ferro não mudaram significativamente com a esponja de ferro produzida pela redução de C dos óxidos e produtos de ferro feitos ao bater a esponja.

Fig 1 Processo de fundição do ferro retratado na tumba egípcia

Os minérios de óxido de ferro estão presentes em muitas áreas do planeta Terra. Assim, aproximadamente ao mesmo tempo em que a redução de minérios de ferro estava ocorrendo no Egito, também estava sendo feita em outras áreas. Índia, China, África e Malásia serviram como locais para esse desenvolvimento inicial das práticas de fabricação de ferro. Talvez seja significativo que os fornos desenvolvidos nesses países fossem todos bastante semelhantes. Havia diferenças em forma e tamanho, mas os fornos eram funcionalmente idênticos . A redução química ao ferro ocorreu sem derretimento, e o metal resultante era relativamente puro e macio e foi denominado ferro forjado. Pode ser martelado em formas úteis. Lanças, pontas de flechas, punhais e outras ferramentas e armas podem ser fabricadas a partir disso. ferro forjado.

Por cerca de 2000 anos, até aproximadamente o final do primeiro milênio EC (Era Comum), o ferro foi produzido em pequenos braseiros locais pelo processo de ‘bloomery’. O tamanho dessas estruturas não está disponível nas investigações arqueológicas, mas uma reconstrução moderna de um forno de floração tinha dimensões internas de 300 mm de diâmetro. x 1000 milímetros de altura. No processo de floração foi construído um forno e nele foram colocadas várias camadas de carvão e minério de ferro até que um montículo fosse produzido. Em torno deste monte foi construído um invólucro de barro e tijolo deixando um orifício na parte superior para os gases de escape e um orifício na parte inferior para uma rajada de ar produzida pelo fole operacional. O carvão era então aceso e o fole operado até que o carvão se esgotasse. O invólucro foi então aberto e, se o processo tivesse prosseguido bem, havia uma pilha de ferro esponjoso e uma poça de escória. O ferro esponjoso quente foi batido por martelo para produzir um tarugo de ferro ou produtos de ferro. As reações que ocorrem durante a fundição no processo de floração são descritas aqui. O fogo do carvão produziu monóxido de carbono (CO) e o calor expulsou a água do minério do pântano para produzir hematita. O CO reduziu a hematita a óxido ferroso, wüstita. O CO então reduz a wüstita a ferro elementar. A reação não foi até o fim; ele prosseguiu para uma posição de equilíbrio e assim o gás resultante era uma mistura de CO e dióxido de carbono (CO2). No entanto, a wüstita também pode reagir com qualquer areia para produzir olivina de ferro (fayalita), que é o principal componente da escória produzida. Esta faialita era um beco sem saída no que dizia respeito ao processo de fundição porque não podia ser reduzido a ferro elementar nas condições do forno. O ferro produzido tinha um ponto de fusão de aprox. 1.540°C, enquanto o ponto de fusão da escória estava em torno de 1.100°C. As temperaturas alcançadas foram altas o suficiente para fundir a escória, mas não o suficiente para fundir o ferro. O processo funcionou bem o suficiente, embora a escória restante ainda contivesse muito ferro, muitas vezes até e acima de 60% de FeO (óxido ferroso). A escória era de duas variedades, sendo parte da natureza porosa aberta da escória do pântano, e parte compacta, dura e muito infusível, obtida do minério de ferro vermelho.

Desenvolvimentos no processo de fabricação de ferro

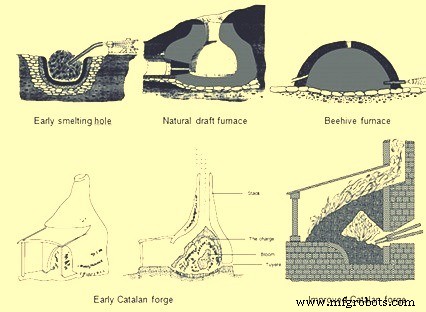

Melhorias neste primeiro processo de fabricação de ferro foram feitas forrando o buraco de fundição com pedras e barro e usando foles feitos de madeira e couro (Fig. 2). Na China, o uso de ferro apareceu por volta de 600 aC, espalhando-se amplamente durante o período de 403 aC a 222 aC. Os chineses desenvolveram tecnologia superior de fabricação de ferro e o ferro líquido foi produzido já em 200 aC com base na descoberta de utensílios de ferro fundido. Escritos antigos na China e na Índia referem-se à fundição de ferro. Outros artefatos incluem espadas, machados, foices e enxadas. Por CE 310 uma quantidade suficiente de ferro poderia ser produzida para permitir a construção dos famosos pilares de ferro de Delhi e Dhar na Índia. O pilar de ferro forjado em Delhi tem 18 m de altura, 410 mm de diâmetro e pesa 17 toneladas. No Japão, o processo tradicional de fabricação de ferro e aço conhecido como 'Tatara' não foi totalmente desenvolvido até o século XVII dC. Na América do Norte, América do Sul e Austrália, a fundição de ferro não era conhecida pelos antigos habitantes. A tecnologia de fabricação de ferro foi trazida para esses países pelos europeus.

O processo de fabricação de ferro desenvolvido ao redor do Mar Mediterrâneo se espalhou para o norte pela Europa. Os fenícios, celtas e romanos ajudaram a difundir a tecnologia de fabricação do ferro. Uma das técnicas de fabricação de ferro difundidas pelos romanos até o norte da Grã-Bretanha foi a primitiva tigela ou fornalha. Este forno consistia em um vaso em forma de tigela ou um poço cilíndrico de 2 m de altura sendo construído na encosta de uma colina. O ar usado para atiçar o fogo dentro da fornalha era fornecido por uma abertura construída perto do fundo da tigela, voltada para o vento predominante. A fornalha foi enchida pela abertura superior com camadas de carvão e minério de ferro que foram inflamadas pela abertura inferior.

Existem duas teorias sobre como a fundição de ferro foi conduzida, uma que o vento soprava pela abertura inferior fornecendo ar que aqueceu o processo e a outra que o vento soprava sobre a parte superior aberta, criando uma área de baixa pressão ao longo da parede frontal interna que aspirava o ar pela abertura inferior (Fig. 2). Em ambos os casos, o processo dependia do vento e não era confiável ao longo do ano. O produto era mais uma vez uma massa de ferro-esponja, que era removida pela abertura inferior e depois martelada em sua forma final.

Outro tipo de fundição de ferro primitivo foi o forno de colmeia (Fig. 2). Este forno foi construído em terreno plano empilhando camadas alternadas de carvão e minério de ferro. O montículo foi coberto com uma espessa camada de argila e zarabatanas conectadas a foles foram inseridas através das paredes laterais inferiores. A camada inferior de carvão foi inflamada e o ar pressurizado foi fornecido pelo fole. No final deste tipo de fundição em lote, a cúpula de argila desmoronou. O ferro-esponja produzido foi retirado da fornalha da colmeia demolida para martelar. A produção nesses fornos era de pequenos pedaços de ferro e o forno de fundição tinha que ser demolido e reconstruído após cada ciclo de produção.

Fig 2 Processos iniciais de fabricação de ferro

Esses tipos de processos de fabricação de ferro foram usados por várias centenas de anos na era moderna sem muitas melhorias. Então, aproximadamente durante o século VIII, uma pequena forja operando nas montanhas da Catalunha, no nordeste da Espanha, representou um dos primeiros avanços metalúrgicos significativos na fabricação de ferro. A antiga forja catalã (Fig. 2) tinha uma taça construída em pedra chamada lareira, com cerca de 910 mm de altura e 760 mm de diâmetro. A uma curta distância acima da frente da base havia uma pequena abertura que permitia a instalação de um bocal conhecido como ventaneira. O bocal da ventaneira foi conectado ao fole para o fornecimento de ar. A lareira estava cheia até o nível da ventaneira com pedaços de carvão. Em seguida, o minério de ferro foi colocado acima da ventaneira e mais carvão foi colocado em cima do minério. O carvão foi aceso e o ar do fole forçou CO quente sobre o minério, o que reduziu o minério de ferro a uma massa de ferro quente e irregular. A massa de ferro conhecida como flor pode pesar até 160 kg e pode ser removida da lareira da forja com pinças sem destruir a estrutura de pedra. Esta quantidade de ferro poderia ser gerada em 5 horas, enquanto as tecnologias anteriores só podiam produzir cerca de 23 kg em 5 horas. A forja catalã aumentou de tamanho nos 200 anos seguintes e seu uso se espalhou pela França, Bélgica, Inglaterra e Alemanha. Os tamanhos da lareira aumentaram para 1 m quadrado e foram construídos com blocos de pedra retangulares. A quantidade de ar fornecida através da ventaneira também foi aumentada através do uso de um aspirador de ar conhecido como 'trompe'. À medida que a água cai através da coluna trompe, o ar é puxado para dentro do tubo e depois expelido no fundo da caixa. Quando este dispositivo foi incorporado na Forja Catalã, a pressão da explosão através da ventaneira era de 0,10 a 0,14 kg/sq cm, o que era significativamente mais do que um fole de mão ou pé poderia produzir. Essa pressão de explosão adicional acelerou o processo de fundição e aumentou a produção.

Do século 10 ao século 14, a forja catalã sofreu uma maior evolução. Os foles operados manualmente ou a pé foram substituídos por foles operados por roda d'água e isso aumentou o volume e a pressão do jato de ar. Em seguida, houve tentativas de capturar o calor residual da pilha da forja aumentando a altura da pilha e carregando minério de ferro e carvão do topo da pilha para que o minério pudesse ser pré-aquecido. Esses fornos tinham uma pilha de alvenaria de pedra com 1,8 m a 4,8 m de altura. As alturas das pilhas e devido a isso as alturas da carga de matéria-prima podem aumentar devido à maior pressão da explosão que pode ser forçada a subir essas pilhas a partir do fole operado por roda d'água.

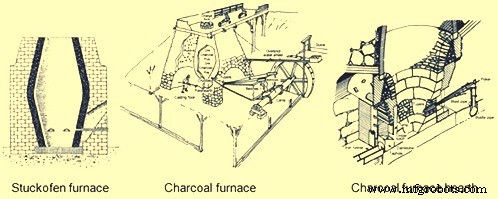

O forno de Stuckofen (Fig 3), que era mais alto, tinha não apenas uma pilha de 4,8 m de altura, mas também uma mudança na geometria da pilha. O forno tomou a forma de dois cones truncados conectados no maior diâmetro. Duas ventaneiras se tornaram o padrão, já que a roda d'água acionava dois foles com um deles sendo constantemente comprimido para liberar a explosão. Havia uma abertura no fundo do forno para retirar a escória, mas o trabalho de pedra teve que ser removido para extrair o produto final que ainda era uma flor de ferro pesando cerca de 318 kg. O forno de Stuckofen poderia produzir de 100 a 150 toneladas em um ano, o que superava a capacidade de produção de uma forja catalã. Um subproduto deste forno era o ferro líquido. Como o minério de ferro tinha um tempo de residência maior no forno para sofrer reações químicas e ser exposto a temperaturas mais altas, o ferro podia absorver mais C, o que diminuía o ponto de fusão. Quando o bloom foi removido do forno, este ferro líquido também foi removido. A princípio, foi considerado um prejuízo, pois era muito frágil para ser trabalhado com o martelo. Em alguns casos, era recarregado na fornalha ou até mesmo jogado fora como lixo. O forno Stuckofen é considerado o precursor do moderno alto-forno (BF). Foi posteriormente modificado para o 'Blauofen' (forno de sopro) que era capaz de produzir ferro líquido ou ferro esponja para forjamento a critério dos fabricantes de ferro. Essa mudança nos produtos desejados foi conseguida alterando a quantidade de combustível carregado de 10% para 15% e abaixando a posição das ventaneiras em 500 mm e empurrando-as mais fundo no forno. No século XVI estes fornos tinham 6,7 m de altura e podiam produzir cerca de 1,8 toneladas de ferro por dia com uma taxa de combustível de cerca de 250 kg de carvão por 100 kg de ferro produzido. Esses fornos tinham uma expectativa de vida de cerca de 45 dias.

O próximo passo no projeto do forno para produzir ferro líquido o tempo todo foi o 'Flussofen' (forno de fluxo). O desenvolvimento do Flussofen ou primeiro BF foi no século 14 no Vale do Rio Reno e áreas adjacentes da França, Bélgica e Alemanha. No entanto, com uma mudança na tecnologia da guerra, bem como na fabricação de ferro, a fundição de canhões de ferro fundido tornou-se a indústria dominante em vez da forja de espadas de ferro esponja. Já em 1300 EC, os fabricantes de ferro procuravam ativamente produzir ferro líquido para fundir armas. A primeira documentação confiável de um BF conhecido é em 1340 dC, quando o forno em Marche Les Dames, na Bélgica, foi construído. A propagação do Flussofen ou BF foi relativamente lenta. As nações continentais da Europa têm direito ao crédito de ter desenvolvido plenamente o BF a partir do método primitivo de produção de flores de ferro em uma forja catalã. O BF moderno é um forno de cuba que evoluiu gradualmente a partir do Stuckofen e do Flussofen.

Fig 3 Forno Stuckofen e forno a carvão

Evolução do alto-forno a carvão vegetal

Os BFs de carvão vegetal (Fig 3) desenvolvidos na Europa Continental logo se espalharam para a Grã-Bretanha, onde ocorreu a próxima evolução na tecnologia de fabricação de ferro. Um BF construído em Monmouthshire, Inglaterra em 1565 CE foi o primeiro forno construído na floresta de Dean, que se tornou um importante centro de fabricação de ferro. Este BF tinha 4,6 m de altura e 1,8 m no bosh, o ponto mais largo dentro do forno onde os dois cones truncados se encontravam. Em 1615 CE havia 300 BFs com média de cerca de 2 toneladas por dia por forno. A taxa de crescimento foi tão rápida que causou o desmatamento total da terra para a produção de carvão. Durante os anos 1600, restrições estatutárias foram impostas para proteger as florestas remanescentes e muitos BFs foram fechados.

O primeiro BF construído na América do Norte foi em Falling Creek, Virgínia, em 1622. Este forno nunca foi colocado em operação, pois todos os trabalhadores da fábrica foram mortos e as siderúrgicas foram destruídas pelos nativos americanos. O primeiro BF de carvão bem sucedido na América do Norte foi em Saugus, Massachusetts, começando em 1645. Este BF tinha uma pilha de 6,4 m de altura com as paredes externas inclinadas para dentro à medida que subiam e 7,9 m quadrados na base. A fornalha era feita de granito e outras pedras locais coladas com argamassa de barro. Ficava em um terreno plano no qual um sistema de drenagem subterrâneo havia sido cortado para protegê-lo da umidade à qual a água que impulsionava sua grande roda de fole o tornava particularmente suscetível. O BF tinha uma pilha com um interior mais ou menos em forma de ovo e com o diâmetro máximo conhecido como topo do bosh era de 1,8 m. O bosh, que se inclina para baixo, suportava a carga de minério, fluxo e carvão. Um cadinho quadrado chamado lareira ficava abaixo do fundo da bosh e era forrado com arenito (Fig. 3). Havia uma parede interna com areia, argila e entulho entre o revestimento interno e a alvenaria externa que agia como uma almofada para expansão e contração durante os ciclos de aquecimento e resfriamento. Havia arcos grandes e profundos nas duas paredes externas. Através do arco menor passavam os narizes dos dois foles de 5,5 m e as duas ventaneiras, que lançavam a explosão no BF. Sob o arco maior estava a área de trabalho da lareira e do piso de fundição. O cadinho ou lareira agia como reservatório para o ferro líquido. A lareira tinha 460 mm quadrados na base, mas alargou-se para 530 mm quando atingiu a altura máxima de 1,1 m. Uma projeção de sua porção inferior, chamada de fore-hearth, consistia em duas paredes e uma floresta ou represa. Acima, e recuado da barragem, havia uma parede de cortina de pedra, chamada de 'tymp', cuja borda inferior descia mais abaixo do que o topo da barragem. Através da abertura entre o tímpano e a barragem, um operador retirava o ferro para moldagem e com uma barra de ferro, chamada de ringer, retirava a escória que grudava nas paredes ou se acumulava ao redor do nariz da ventaneira. Para proteção contra o desgaste de tais operações, tanto o tímpano quanto a barragem foram revestidos com placas de ferro. A remoção da escória foi realizada passando o material líquido sobre a pedra da barragem em um local chamado entalhe de cinza. Para furar o ferro, no entanto, exigia a quebra de um tampão de barro inserido em um espaço estreito, chamado furo de torneira, entre uma das paredes laterais da fornalha e uma extremidade da barragem.

Além deste complicado trabalho de alvenaria, a montagem do BF envolveu trabalhos em madeira e em couro. Entre o topo do BF e o penhasco adjacente havia uma estrutura de madeira pesada chamada ponte de carregamento. As matérias-primas foram retiradas em carrinhos de mão de seus estoques no penhasco, atravessando a ponte de carregamento até o topo do BF. Em três lados do topo do BF havia cortinas de vento de madeira, montadas para fornecer um abrigo seguro para os operadores que carregavam matérias-primas no orifício de carregamento que emitia fumaça, faíscas e ocasionalmente chamas. A pilha BF no nível do solo foi envolvida em dois lados por uma estrutura de madeira inclinada chamada casa de fundição. Esta estrutura forneceu cobertura para a área de vala e fundição do molde, bem como o fole. Os dois foles foram acionados de forma alternada por um eixo de came conectado a uma roda d'água de ultrapassagem. Os foles eram desinflados pelos cames no eixo principal e inflados por contrapesos constituídos por caixas de madeira preenchidas com pedras e montadas nas vigas móveis que se estendiam além do telhado da casa de fundição através de furos feitos para acomodá-los. O BF consumiu 3 toneladas de minério de ferro, 2 toneladas de pedra fundente e 2,6 toneladas de carvão vegetal por tonelada de ferro produzida. O furo da torneira foi aberto duas vezes ao dia e cerca de 450 kg de ferro líquido foram removidos durante cada fundição. O ferro líquido era puxado para uma única vala ou colocado em moldes de areia para produzir produtos domésticos, como potes, panelas, placas de fogão, etc.

A fabricação de ferro de carvão descrito acima mudou apenas ligeiramente nos próximos 100 anos em 1700. As pilhas BF aumentaram de tamanho e foram feitas melhorias nos equipamentos de sopro. Um BF de carvão típico dos anos 1700 tinha um tamanho aumentado de 9,1 m de altura e diâmetro de bosh de 2,4 m. O aumento no tamanho do BF só foi possível por meio de melhorias no equipamento de entrega de vento que resultaram em maiores pressões de explosão. A primeira melhoria nos sistemas de explosão foi a invenção de cubas de sopro de madeira que eram quadradas ou redondas e eram semelhantes a barris de madeira mantidos juntos com aros de aço externos. Uma manivela excêntrica na roda d'água tinha uma haste de pistão alternativa e uma cuba de sopro de cada lado. O pistão dentro da banheira foi encaixado com couro para formar uma vedação. Como um pistão estava subindo para comprimir o ar em uma cuba, o outro pistão estava descendo na outra cuba. No topo de cada cuba havia um tubo de saída conectado a uma caixa de mistura comum que estava sempre sob pressão. A caixa de mistura alimentava ar comprimido para um duto de ar ou duto principal que levava às ventaneiras do forno. Um tubo de sopro típico tinha 1,8 m de diâmetro e 1,8 m de altura, produzindo 0,14 kg/cm² de pressão de sopro. O conceito de cubas de sopro de madeira foi levado um passo adiante em 1760 por John Smeaton da Inglaterra. Ele converteu as cubas de madeira em cubas de ferro fundido acionadas primeiro por uma roda d'água e depois em 1769 por uma máquina a vapor. O primeiro BF a usar os motores de sopro movidos a vapor foi construído na Escócia em 1769. A invenção dos motores de sopro a vapor resultou em pressões de explosão mais altas que permitiram o uso adicional de combustíveis minerais (coque e carvão). Essas melhorias de 1700 levaram a produção de BFs aumentada para 3 a 5 toneladas/dia no final de 1700 de uma tonelada/dia de 1600s BFs. Isso, juntamente com o uso de combustíveis minerais, causou um rápido declínio no número de fornos de carvão na Europa, embora a capacidade de ferro de carvão aumentou na América do Norte à medida que as populações se deslocavam para o oeste, onde havia grande disponibilidade de madeira.

Nos anos 1800, a produção de ferro a carvão atingiu o pico e depois diminuiu. Em meados do século XIX, minérios de ferro de alta qualidade foram descobertos na Pensilvânia e na Península Superior de Michigan, que possuíam densas florestas virgens. Os BFs a carvão construídos nesta área eram os maiores e mais bem equipados. Esses BFs tinham alturas de pilha de 13,7 m e diâmetros de bosh de 2,9 m. O número de ventaneiras aumentou de duas para três, uma em cada um dos três lados do forno, enquanto o furo da torneira estava no quarto lado. O equipamento de sopro era geralmente cilindros de sopro horizontais com diâmetros típicos de até 1270 mm e cursos de 1,5 m. As talhas de plataforma do tipo elevador substituíram as pontes de carregamento e todos os minérios de ferro e fluxos foram pesados como parte de uma carga padrão. O carvão ainda era carregado pelo volume de um grande carrinho de mão. Placas de casca de ferro substituíram lentamente as pilhas de pedra de alvenaria e os revestimentos de pedra natural foram atualizados para tijolos de alumina.

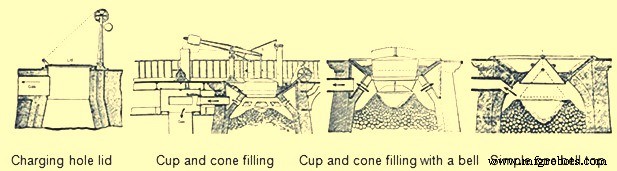

Uma das grandes melhorias tecnológicas instaladas nesses fornos a carvão foi o carregamento dos equipamentos. Originalmente, as matérias-primas eram despejadas em uma pilha de boca aberta através da cabeça do túnel. Os operadores de BF perceberam que um forno de topo aberto tinha duas desvantagens, primeiro, o gás inflamável que saía da chaminé não podia ser capturado para as caldeiras de incêndio e, segundo, a distribuição de matérias-primas estava causando ineficiências operacionais do forno. Os primeiros esforços em 1832 na Alemanha para captar o gás resultaram na instalação de uma tampa articulada sobre o orifício de carregamento que só era aberto quando as matérias-primas eram despejadas dos carrinhos de mão (Fig. 4). Uma abertura também foi colocada na lateral do forno localizada na pilha superior. Essa abertura era dotada de uma tubulação conhecida como down corner que levava o gás BF até o nível do solo para ser queimado em equipamentos auxiliares.

A questão da ineficiência do BF devido ao carregamento de matéria-prima necessitou de uma solução mais complicada que evoluiu em várias etapas. A causa desta ineficiência, descrita por altas taxas de combustível, foi porque o material fino sendo despejado através do orifício de carga no centro do BF permaneceu no centro da pilha enquanto as partículas grossas rolavam para a parede do forno. Isso resultou em maior permeabilidade na periferia do BF e, portanto, a maioria do gás e do calor subiu pelas paredes. Isso foi prejudicial para a operação do BF, pois o material no centro do BF atingiu a área do bosh despreparado para a fusão e ao mesmo tempo o fluxo excessivo de gás na parede aumentou o desgaste do revestimento. A primeira tentativa de resolver este problema de distribuição de carga foi a introdução de um aparelho de carregamento “copo e cone” (Fig. 4). Consistia em um funil de ferro fundido cônico invertido fixado no topo do forno alimentando o orifício de carregamento. Este cone tinha cerca de 50% do diâmetro da garganta. Dentro do cone havia um copo de ferro fundido, que estava suspenso em uma viga de fulcro em frente a um contrapeso. O copo foi levantado manualmente por meio de um guincho conectado ao contrapeso. Este aparelho conseguiu capturar o gás, mas ainda uma grande quantidade de material grosseiro rolou até a parede. A próxima modificação no equipamento copo e cone foi pendurar um cone truncado de ferro fundido dentro do forno (Fig 4). Isso resultou na movimentação do pico de matérias-primas para mais perto da parede, de modo que as partículas grossas agora também podem rolar para o centro do forno, resultando em melhor permeabilidade central e fluxo de gás.

O próximo passo evolutivo no carregamento, que eliminou completamente o copo e o cone, foi pendurar um cone invertido que se abria para baixo no forno (Fig. 4). Este foi o primeiro top BF tipo sino. Este sino foi bem sucedido em empurrar o pico da parede, o que reduziu o fluxo de gás ao redor da periferia e aumentou o fluxo de gás no centro, mas o gás BF escapou da chaminé a cada abaixamento do sino. A solução para isso foi ter um sino e uma tampa para o orifício de carregamento. Quando o material foi despejado do carrinho de mão, a tampa estava levantada, mas a campânula estava fechada mantendo o gás no BF. Em seguida, a tampa foi fechada e o sino foi despejado, o que também manteve o gás no BF e, ao mesmo tempo, produziu a distribuição adequada da carga. Os resultados dessas melhorias foram uma melhor eficiência de reação física e química dentro do BF, o que reduziu os requisitos de combustível, aumentou a produtividade e diminuiu o desgaste do revestimento refratário.

Fig 4 Evolução do equipamento top BF

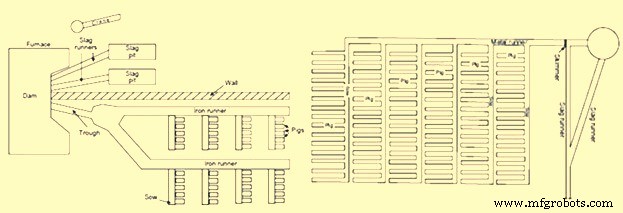

À medida que a produção de BF aumentou devido a muitas melhorias no projeto, a remoção de produtos líquidos (ferro e escória) tornou-se um problema. A produção de carvão vegetal BF aumentou no período de uma tonelada para 25 toneladas por dia. Esta tonelagem mais alta não poderia ser tratada com dois lançamentos por dia através de uma única vala em frente ao furo da torneira. O tamanho do edifício da casa de fundição aumentou para cerca de 12 m de largura e 21 m de comprimento. A casa de fundição continha áreas separadas para fundição de ferro e remoção de escória. O lado para remoção de ferro consistia em uma grande vala chamada calha que descia da frente do forno para o chão da casa de fundição cheia de areia. Em seguida, derramou em dois sistemas de corredor. Um corredor principal em cada sistema corria paralelo ao comprimento da casa de fundição. À medida que este corredor descia, uma série de barragens foram feitas em intervalos regulares. Em um ângulo reto antes de cada barragem, um corredor menor chamado 'porca' foi formado na areia. Então fora desta porca foram numerosas cavidades chamadas 'porcos'. Esses nomes foram aplicados porque esse sistema parecia uma linha de leitões amamentando sua mãe (Fig. 5). Havia várias fileiras paralelas de porcas e porcos produzidos empurrando formas de madeira em forma de D na areia úmida do chão da casa de fundição. Durante o lançamento, à medida que cada porca e seus porcos eram preenchidos com ferro líquido, a barragem de areia no corredor principal foi derrubada com uma barra e o metal fundido desceu para a próxima porca e leito de porco. Havia dois sistemas completos que permitiam que o BF fosse lançado com mais frequência. Como um lado foi preenchido com ferro líquido, o outro lado teve seus pigs removidos e os leitos reformados.

Fig 5 Camas de porco na casa de fundição

O outro lado da casa de fundição foi utilizado para remoção de escória. A escória estava constantemente correndo sobre a frente da barragem por um corredor de escória e em um poço de escória. A barragem de escória na frente do BF foi dividida em duas metades com cada metade alimentando um canal de escória e um poço de escória separados. O poço de escória era uma grande depressão na areia com sulcos no fundo. Essas cristas atuaram como pontos de fratura na hora de remover a escória solidificada. Em algumas casas de fundição, um guindaste de madeira tipo lança foi usado para levantar grandes pedaços de escória. Se o operador da fundição notava que a camada de escória estava ficando muito espessa, geralmente colocava uma barra no centro da escória líquida. Então, quando a escória esfriava ao redor da barra, uma corda ou corrente podia ser enrolada em torno dela e os grandes pedaços de escória eram içados pelo guindaste. Para a remoção de escória, havia também dois sistemas completos de escória para que enquanto um estivesse sendo utilizado, o outro pudesse ser limpo e preparado.

Entende-se que a origem da palavra 'fundição' veio da percepção de que o ferro líquido foi 'expulso' do forno. A operação de fundição é composta por duas partes. Na primeira parte, enquanto a escória líquida era formada no BF, ela flutuaria em cima do ferro líquido até atingir um nível alto o suficiente para fluir entre o tímpano e a barragem para o corredor de escória e para o poço. A segunda parte da fundição foi a retirada do ferro líquido da fornalha. Isso começou desligando a explosão e, em seguida, enfiando uma barra pontiaguda no orifício da torneira com uma marreta. O ferro líquido escorria pelo cocho para cada porca consecutiva e seus porcos. Quando o ferro líquido parava de fluir, o orifício da torneira era tapado manualmente com uma mistura úmida de areia e argila refratária ou areia e carvão. A explosão foi então devolvida ao forno.

Após a fundição, os operadores da fundição retiraram o ferro solidificado dos leitos de suínos. Quando os porcos estavam frios o suficiente para serem manuseados, eles eram enviados para despacho. Este ciclo foi repetido seis vezes por dia, com 4-6 toneladas sendo produzidas em cada fundição. O ferro-gusa produzido foi classificado em diferentes graus. O ferro a carvão tinha um baixo valor de enxofre, o que resultou em um ferro fundido cinzento resistente que foi usado para produzir trilhos e rodas de vagões necessários para suportar as ferrovias em expansão dos anos 1800.

Os BFs de carvão vegetal foram descontinuados no final de 1800, uma vez que seus custos de produção não eram mais capazes de atender à concorrência proveniente das práticas de fabricação de ferro de base mineral.

Fabricação de ferro com base em combustíveis minerais

Devido ao esgotamento das florestas virgens necessárias para sustentar a produção de ferro carvão vegetal, tornou-se necessário buscar fontes alternativas de combustível. Este combustível alternativo veio na forma de carvão betuminoso, carvão antracito, coque e até turfa. O desenvolvimento da produção de coque e ferro antracito foi paralelo e coexistiu com a produção de carvão durante os anos 1700 e 1800. O uso de carvão betuminoso e turfa era limitado e nunca se tornou um importante combustível para fabricação de ferro. O uso do combustível mineral para a fabricação de ferro começou na Grã-Bretanha, pois ali ocorreu o desmatamento devido à produção de carvão vegetal.

Em 1708, Abraham Darby alugou um pequeno carvão BF em Shropshire e em 1709 ele estava produzindo coque. De 1709 a 1718, coque foi misturado com carvão em proporções crescentes neste forno e em 1718 o BF estava usando 100% de coque. Até 1750, os três BFs que usavam cocaína regularmente pertenciam à família Darby. O uso de coque se espalhou durante o período de 1750 a 1771, com um total de 27 BFs utilizando coque para produção de ferro. O uso de coque aumentou a produção de ferro por ser mais forte que o carvão. Poderia suportar o peso de mais matérias-primas e, assim, o tamanho do BF poderia ser aumentado. Coke also improved permeability in the BF, allowing a larger volume of wind to pass through the furnace. This larger volume of compressed air was provided by the steam engine and blowing cylinders.

The use of coke in continental Europe spread slowly. Coke was used in Le Creussot, France in 1785, Gewitz, Silesia in 1796, Seraing, Belgium in 1826, Mulheim, Germany in 1849, Donete, Russia in 1871 and Bilbao, Spain in 1880. In North America, the first use of 100 % coke as the fuel was in 1835 at Huntington, Pennsylvania. However, since 1797, coke was mixed with other fuels in BFs of US.

The efficient use of coke and anthracite in producing iron was accelerated not only by the use of steam-driven blowing equipment but also by the invention of preheating of the air being blown in the BF. In the beginning of the 19th century, it was believed that use of cold blast improved both the quantity and quality of pig iron since it was observed that the production of the BFs was more in winter months and it was erroneously concluded that the lower blast temperature was the reason. But the BF performance improved during the winter months due to the fact that the air was having lower humidity so that more combustion of fuel was supported by a given volume of air blown into the furnace.

In 1828, James Neilson patented his invention of supplying preheated air blast to the tuyeres. The heating equipment was a simple wrought iron box having dimensions 1.2 m x 0.9 m x 0.6 m. This wrought iron box was externally heated. The maximum blast temperature which could be attained with this box was 93 deg C and one box was needed for each tuyere. In 1832, Neilson improved his invention by constructing a larger oven by joined flanges, formed a continuous length of 30 m and provided a heating surface of 22.3 sq m. This oven, which was fired with solid fuel, produced a hot blast temperature of 140 deg C. Since this invention, continuous modification and improvement in the hot blast ovens were made and by 1831, Dixon developed a taller oven with U-shaped pipes that supplied hot blast at 315 deg C. By 1840, about 55 % of pig iron at Great Britain was produced with hot blast.

With the increase in the hot blast temperature, there was decrease in the quantity of fuel needed and increase in the BF production. However the hot blast equipment needed a lot of maintenance. The cast iron pipes supported within a brick oven had different expansion characteristics, which resulted in several cracked pipes. Another issue was that the delivery equipment used for the cold blast, which consisted of solid tuyeres and flexible leather joints between pipes, could not withstand the high temperatures. Another issue with the original hot blast systems was the increased cost of solid fuel to heat the ovens. These issues helped further improvements in hot blast equipment. First, solid fuel used for heating was replaced with BF gas. Initially primitive heat exchanger type hot blast equipment was built on top of the BF and simply used the waste heat to preheat the cold blast running through the cast iron pipes. Then the BF gas from the furnace top was conveyed to the hot blast oven where it was burned to generate heat. This type of hot blast oven became quite complex with numerous rows of vertical pipes. The issue of cracking of the cast iron pipes was tackled by eliminating the pipes and using refractory. For using this method, 2 to 4 stoves were installed for each BF. As one stove was being heated by the burning the BF gas, another was being drained of its heat by heating of the cold blast. In 1854, the Cambria Iron Works was the first plant in the US to use regenerative stoves. The stoves were constructed of iron shells, internally lined with refractory and containing refractories with multiple passages for the blast. A typical stove of this design had 186 to 232 sq m of heating surface. These stoves were representative of those produced by Cowper and Whitwell in 1857. The Whitwell stoves erected in 1875 were 6.7 m in diameter, 9.1 m high and had a total heat surface of 8546 sq m. These were the first stoves to use hexagonal refractory checkers, cast iron checker supports, and a semi elliptical combustion chamber to improve distribution of gas through the checkers. These stoves could supply hot blast to the BF with temperatures of 454 deg C to 566 deg C. This stove design has remained basically the same till date with minor modifications in refractory type, checker shape and stove size.

The other improvement in equipment required by the use of hot blast was the design of the tuyeres and the tuyere stock. The solid cast iron or cast copper tuyeres used on cold blast furnaces were replaced by water cooled tuyeres which were hollow, conical shaped castings which had water circulating through their interior. The pipes from the blowing engines to the tuyeres, which were jointed with leather on cold blast furnaces, were redesigned with metal-to-metal seats. As hot blast temperatures increased the inside of these blast mains and tuyere stocks were lined with refractory, which required an overall increase in size.

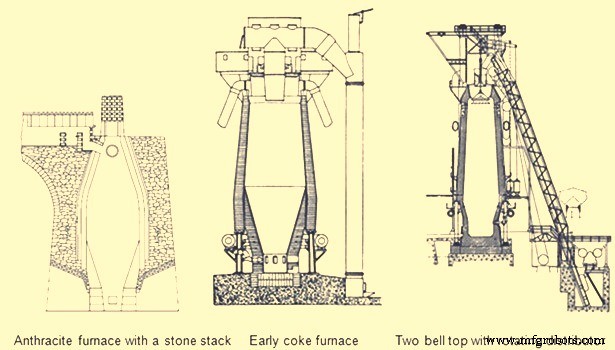

The use of hot blast was applied to both coke and anthracite furnaces. As blast pressure increased with new blowing engines, it was found that anthracite could be charged with charcoal to improve the BF productivity. During 1986 the first attempt was made to use anthracite in a cold blast furnace in eastern France. This attempt failed since the ignited anthracite broke up into small pieces and blocked the blast from entering the BF. The evolution of coke iron making and anthracite iron making paralleled each other in the US during the 1800s. In 1826, a small BF was erected in Pennsylvania to operate exclusively on anthracite coal. This practice was unsuccessful both there as well as at other places in the US. During 1833, Dr. Frederick Geissenhainer successfully used hot blast in experiments to smelt iron with anthracite coal. In 1836 the Valley furnace in Pennsylvania used 100 % anthracite and in 1837, George Crane produced 36 tons of anthracite iron per week from one of his BFs at South Wales. David Thomas was the most successful iron maker in using the anthracite in the BF. In 1838 he came to the US and built the Catasauqua BF in 1840 (Fig 6). The furnace was 10.7 m square at the base with 3.6 m bosh and a height of 13.7 m. The hot blast stoves, fired with coal, were capable of heating the blast to 315 deg C. Since this BF successfully produced 50 tons of good foundry iron per week, the furnace was used as a model for the construction of blast furnaces built for using anthracite as a fuel. By 1856 there were 121 anthracite furnaces in operation in the US.

Other fuels were also tried for iron making in the BF. These were peat and bituminous coal. Peat BFs were similar to charcoal furnaces and typically were no higher than 6.7 m. Because the peat was physically weak, the use of these furnaces was located near to the peat deposits and they never played a major role in iron making evolution. Bituminous coal had been used to supplement charcoal prior to the introduction of hot blast. In the 1830s, splint coal was used in Scottish hot blast furnaces. In 1856, there were 6 BFs in Pennsylvania and 13 BFs in Ohio using bituminous coal. The bituminous coal era of iron making was essentially finished by 1895. This method of iron making never became a major force since the coal broke up into small pieces as the BFs were made larger and used higher blast pressure. With coke being the strongest and most available fuel, the evolution of 100 % coke furnaces continued. However there were initial setbacks probably due to low strength coke. By the 1840s coke quality had improved through the use of beehive ovens. In 1867, the ‘Monster’ blast furnace was built at Norton, England. This coke furnace was 25.9 m high, 7.6 m across the bosh and had a working volume of 735 cum. An example of a large coke furnace in the US in 1884 was the Etna furnace located near Pittsburgh. This furnace was 21.3 m high, 6.1 m in diameter at the bosh, 3.4 m in diameter at the hearth and had seven 7 inch (178 mm) tuyeres, three Whitwell stoves and three blowing cylinders that were 2.1 m in diameter. This BF produced 115 tons/day in 1881, 161 tons/day in 1882 and 182 tons/day in 1883. The coke furnace design at this time was very similar to the anthracite furnaces of the same era (Fig 6).

Further evolution of coke blast furnace

The evolution of BFs using 100 % coke continued with major improvements being made between 1872 and 1913. Several technological improvements were made which were centered on the hard-driving BF practice of using more powerful blowing engines, higher blast temperatures, bigger furnaces, better charging equipment, improved raw material preparation and production of clean BF gas.

Blowing equipment design and capacity was a major step to higher production in the hard-driving BFs. Blowing cylinders were replaced with large steam reciprocating blowing engines capable of providing a greater volume of blast air at a significantly higher blast pressure. These blowing engines were of the walking beam, steam condensing type. The steam cylinder’s piston rod was connected to a gallows beam and then by a crank to a heavy, large diameter flywheel. The blowing cylinder’s piston rod was connected to the other end of the gallows beam and each stroke of the steam cylinder provided a corresponding stroke of the blowing cylinder. Cold blast pipes were fitted to each end of the vertically positioned blowing cylinder so that air was compressed on both directions of the stroke. The flywheel provided momentum for the return stroke of the steam cylinder. The air that was compressed in this manner left the cold blast pipes and entered the cold blast main which connected to the hot blast stoves. Prior to this type of blowing engine the normal blast volume was 210 cum/min at a blast pressure of 0.28 kg/sq cm. This blowing engine could produce 456 cum/min at a blast pressure of 0.64 kg/sq cm. Then in 1910, the final major step in blowing engine improvement was implemented in the form of a turbo-blower. The first turbo-blower was installed for the BF of the Empire Steel Co. in New Jersey and was capable of delivering 636 cum/min of air blast. This turbo- blower was the direct ancestor of the modern turbo-blower which can deliver up to 7500 cum/min of blast volume at 4.00 kg/sq cm of blast pressure.

Another major improvement in high productivity BFs was to increase the charging capacity. In the 1870s the BFs were equipped with water driven elevators. In 1883, the first skip hoists were installed. Skips have become larger and faster into the 20th century and existed as both buckets and cars mounted on wheels. In the early 1960s some skip charging systems were replaced with large conveyor belts.

The improvements in furnace charging capacity also included automatic coke charging systems, scale cars in the stock house, two bell tops and the rotating distributor (Fig 6). Automatic stock line measurement was invented in 1901 by David Baker. In 1903, JE Johnson also began to measure top gas temperature and its analysis.

By 1850 as the furnace size increased, the furnace top could be closed. A single bell and hopper arrangement could be used for charging the furnace that kept the top of the furnace closed and sealed. The single bell and hopper system permitted large quantity of gas to escape every time the bell was opened. Soon a second bell and hopper was added above the first so that a gas tight space could be provided between the two bells to prevent the blast furnace gas escaping when the small bell was opened. The upper bell and hopper did not have to be as large as the lower one because several charges could be deposited through it on the lower bell and the upper bell could be closed before the lower bell was opened for dumping the charges in the furnace

Attempts to improve burden distribution occurred in the early 1990s with the McKee rotating top. After each skip of material was charged onto the small bell, the small bell hopper was rotated 60 deg, 180 deg, 240 deg, 300 deg, or 0 deg. This prevented a peak of raw material directly below the skip bridge which had resulted in uneven gas distribution and uneven lining wear. The next attempt to improve burden distribution was done in Germany in the late 1960s. This was accomplished by installing movable panels at the throat of the BF that could be set at different angles for ore or coke. This movable armour has been installed on large numbers of BFs.

The two bell system continued to be the only charging system for the blast furnaces around the world till S.A. Paul Wurth in Luxembourg, developed bell less top (BLT) charging system and the first successful industrial application of BLT charging system was in 1972. This equipment used air tight material hoppers that fed a rotating raw material delivery chute which could be set at numerous angles during the hopper discharge into the furnace. The result was the almost unlimited placement of each material anywhere on the burden surface which allowed the operator to achieve maximum fuel efficiency.

The BLT charging system took over from two bell charging system since it provided a number of advantages to BF operators. During 2003, Siemens VAI introduced Gimbal concept of charging.

Another attempt in the direction of the continuous improvement of the BFs for increasing the production was towards improvements in the cleaning of BF gas. As blast volume and pressure increased at the tuyeres, the velocity and volume of gas leaving the BF top also increased. More flue dust was then carried by this waste gas and if it was not removed, it began to plug up stove checkers which subsequently restricted blast volumes to the furnace. The first step in gas cleaning was the introduction of the dust catcher in the 1880s. With the introduction of the soft iron ores in 1892, the dry-type dust catcher was not sufficient. In 1909, Ambrose N. Diehl introduced a wet gas cleaning system. It consisted of a series of nine high-pressure spray towers and a set of four rotary washers. From 1914 to 1924, several types of tower washers equipped with multiple banks of sprays and baffles were tried at various furnaces. Gas disintegrators which contained high speed rotary drums were also tested in 1907. In 1929 electrostatic precipitators were used successfully at South Works of U.S. Steel. Today, combinations of tower-type gas washers, Venturi scrubbers and mist eliminators are the most common types of gas cleaning equipment.

The newest wet gas cleaning equipment is an annular gap scrubber which cleans the gas as well as controls top pressure. The final result of all these gas cleaning improvements was a decrease in stove checker brick hole diameter with an increase in stove size because plugging with dirt had been virtually eliminated. The resulting increase in stove heating surfaces has ultimately allowed modern stoves to deliver up to 1270 deg C hot blast temperature. The associated top pressure control allowed by modern gas cleaning equipment has resulted in furnace top pressures up to 2.3 kg/sq cm. This higher top pressure in turn increases the density of gases, decreases gas velocity and increases gas retention time in the furnace, yielding better gas-solid reactions, improved reducing gas utilization and lower fuel rates.

Recently, on the newly built and reconstructed BFs, particularly in China, dry cleaning of BF gas by bag filters has found the wide application. Dry cleaning of gas has several advantages over wet gas cleaning using scrubbers and Venturi tubes.

The quest for higher production rates in the late 1870s and onwards forced changes in the size of the furnace size and its configurations. In the 1870s, the furnaces were 22.9 m high. In 1880, the BF size increased to 24.7 m high, 6.1 m bosh diameter and 3.4 m hearth diameter. It produced 120 tons/day with a 1574 kg/ton coke rate. Just ten years later, in 1890, BF was constructed with a stack 28.0 m high and with 6.7 m bosh. It produced 325 tons/day. Then in another 10 years, in 1901, BF was started with similar stack and bosh dimensions as earlier furnace but the hearth diameter was increased to 4.4 m. This furnace produced 463 tons/day at 1113 kg/ton coke rate. The other subtle change with these size increases was the lowering of the bosh/stack bend line and the steepening of the bosh angle. This change was detrimental as the furnaces saw poor burden descent and slipping with these bosh angles. To eliminate these problems, the hearth diameter of these size furnaces was increased up to 6.7 m in 1927. This bigger hearth furnace produced 880 tons/day at a coke rate of 922 kg/ton. The first 1000 ton/day furnace was commissioned in 1929. This furnace was equipped with a hearth diameter of 7.6 m. In 1955, Great Lakes’ A furnace was the largest in the world with a 9.2 m hearth and 24 tuyeres. The next leap in blast furnace size increase occurred during the 1960s as Japan rebuilt their outdated steel plants. Today, furnaces with 15 m hearth diameter, 40 tuyeres and four to five tap holes, are common in Europe and Asia.

Along with the larger furnaces, higher blast temperatures and increasing driving rates, came the need for better BF refractory lining and cooling systems. In the 1880s a high duty fireclay brick with around 40 % alumina and 46 % silica was typical. However, C refractories were used in German BFs since 1886.

While refractory technology was relatively unknown at this time, methods to cool the lining seemed to be the answer to the wear problem. Beginning about 1880, there were simultaneous developments in efforts to maintain furnace linings by means of pipe coils around the bosh or by cooling plates embedded in the brick. One of the first uses of a bronze bosh plate is believed to be an installation made by Julian Kennedy at one of about 1890. An early reference to the use of water-cooled hearth jackets is on the furnace was in 1882. At this time, cooling of the hearth sidewalls and bosh was the concern and stack cooling was not felt to be necessary.

Fritz W Lurman, a well-known blast furnace man of the time opined in 1892 that ‘irrespective of the use of so called refractory materials, the best means of maintaining the walls of the blast furnace is with cooling water’. Coolers with water circulating in them are installed between the shell of the blast furnace and the refractory lining in the upper part of the furnace to protect these components from heat radiation. In addition to having its own coolers, the part of the shell adjacent to the hearth and the bottom of the furnace is also cooled in some furnaces on the outside by water sprays.

Function of blast furnace cooling system is to cool the furnace shell and prevent from the overheating and subsequent burn through. Cooling system removes the excess heat generated in the blast furnace which is otherwise loaded on the shell. Cooling system thus prevent the increase of the shell and lining temperature. Various methods exist for cooling of the shell for the blast furnace. In earlier times, cooling boxes of different size, number and design were used for transferring heat of the furnace to a cooling medium in conjunction with external cooling (spray cooling, double shell). Blast furnaces with cast iron cooling staves are operating since mid-1900s. Cast iron stave cooling was originally a Soviet discovery from where it travelled initially to India and Japan. By 1970s, cast iron cooling staves have attained world-wide acceptance. Since the introduction of these cast iron stave coolers, the development work of blast furnace cooling got accelerated and today a wide variety of coolers are available for the internal cooling of the furnace shell to suit extreme condition of stress in a modern large high performance blast furnace.

The higher charging rates were also wearing out the throat of the furnace faster. In 1872, iron or steel armour was built into the brickwork of the furnace throat at a furnace. Since that time, various types of armour have been used in the stock line area.

Fig 6 Early blast furnaces

The first important developments in brick making technology did not occur until the 1900s. In 1917, the first machine-made brick was introduced with its resulting increase in density and strength. In 1935, vacuum pressed bricks further improved brick quality. In 1939, super-duty alumina brick containing up to 60 % alumina was first available. In the 1930s, carbon blocks were used in German furnace hearths. Today many varieties of alumina, carbon, and silicon carbide refractories are available for BF lining. The improvements in furnace cooling and lining have increased typical campaign lengths from two years in the 1880s to more than ten years in the 1990s. Today campaign life of BFs has further increased to 20 years.

Another area of the BF which was forced to change with increased production was the casting operation. The old style tymp and dam open front of the furnace was no longer adequate. In 1867, the Lurman front was patented to eliminate the tymp and dam. It consisted of a cast iron panel which was water cooled and had separate openings for iron removal (still known as a tap hole) and for slag removal (known as the slag or cinder notch). This design was changed by the 1880s by rotating the slag notch 90 deg from the tap hole. Both the tap hole panel and slag notch panel were water cooled. By separating these two liquid tapping points, more room was available to set up the furnace for the increasing number of casts required at higher production rates. The area in front of the tap hole was completely available for pig beds while the slag pits were moved around to the side of the furnace (Fig 5). During normal operation, the slag notch was opened with a bar as the liquid slag level approached the tuyeres. The slag was flushed into pits or special slag cars. When the slag notch blew wind out of the opening, it was closed with a manual stopper. By tapping the slag off between iron taps, a greater volume of the hearth was available for liquid iron which resulted in larger cast tonnages. The iron casting process in the 1880s did not change much from previous operations but pig beds were bigger and in 1909 a slag skimmer was installed to skim the floating slag off of the iron as it flowed down the trough.

In 1896, the installation of a pig casting machine invented by EA Uehling finally brought about the complete elimination of the pig bed in the cast house. Next the open-top brick lined ladles were introduced. These ladles carried about 10 tons to 100 tons of hot metal and required the furnace and cast house to be elevated above ground level so the ladles could be placed under the cast house floor. Though the pig beds have got eliminated but troughs and runners remained and spouts going into the ladles were added to the cast house. In 1915, there was first use of the torpedo type ladles. These railroad mounted ladles carried 90 tons but were increased to 150 tons by 1925. Today, the iron ladle design is similar but capacities up to 400 tons are available. Open-type ladles mounted on rail cars are still used today.

Prior to 1890, the tap hole was opened with a bar and sledge hammer. Then in 1890 the first pneumatic rock drill was used. The tap hole was manually stopped with wind off the furnace until 1914 when HA Berg developed the remote controlled mud gun which pushed a clay plug into the furnace with a wind on. In 1906, the first oxygen lancing was used to melt skulls in the tap hole. Modern BFs have evolved to include remote controlled tap hole drills, hydraulic mud guns, cast house slag granulation units and iron tilting spouts to feed an unlimited number of iron ladles. BFs may also have from one to four tap holes and two to six slag pits depending on their size. Removing the bottleneck in the cast house allowed the first 1000 ton/day operation in 1929 and led to 1990s production levels of 12,000 ton/day.

A parallel line of improvement activities which rapidly evolved starting in the late 1800s was iron ore preparation. Iron ore used in iron making consists of many geological forms such as red hematite, specular hematite, magnetite, limonite, fossil ores, bog ores and carbonates. The metallic iron content of these ores ranges from approximately 30 % in the bog ores to 72 % in some hematites. All iron ores are mixed with other compounds in the earth which are undesirable in the smelting process. Beginning in the 1700s, iron ore was roasted with charcoal in open pits or enclosed kilns. The object of roasting or calcining was to liberate all volatile constituents, such as water, carbonic acid or bituminous substances, and to soften and crack the ores, making them more permeable to reducing gases. In the 1800s, iron ore screening was introduced to more closely size the ore for improved gas permeability inside the furnace. At first, hand screening equipment was used but, by the 1870s, steam-driven ore washers consisted of one or two drums that were perforated with holes or slots for the fine material to exit with the wash water while the final sized and washed ore exited the inside of the drum into a wheelbarrow or stockpile.

As iron production increased, the purest iron ores were depleted in many areas so lower grade ores had to be mined. These ores had undesirable impurities and methods to concentrate these ores to higher iron percentages were required. In 1880, Thomas A. Edison obtained a patent for an electromagnetic separator. A demonstration plant was built in Michigan and produced 893 tons of magnetic concentrate in 1889.

Pilot plants to pelletize taconite concentrates were built in 1948. By 1956, two commercial-scale taconite mining and processing operations were producing pellets. The first straight grate pellet machine was made in 1956 and the first grate-kiln pellet machine was put into operation in 1960. Pelletizing technology spread throughout the world from the US. The newest development in pelletizing was the introduction of raw limestone, dolomite or olivine into the pellet to improve its metallurgical properties which, in turn, improved BF productivity and fuel rates.

Iron ore agglomeration also took a separate route from pelletizing earlier in the 1900s. Sintering process originated in the nonferrous industry as a batch process in the late 19th century. Up to the 1950s, most sinter had a basicity ratio of less than 1.0. However, over the next fifteen years, it was realized that a basic sinter with a basicity ratio of more than 1.0 brought a pre-calcined flux source into the BF which resulted in a fuel rate savings.

One of the final technological improvements in iron making over the last 100 years has been tuyere level injectants. The first recorded use of injectant was in 1871 when there was a chilled hearth on the Morgan charcoal furnace. Because blast could not enter the tuyeres due to chilled material, a hole was punched through the furnace wall above the salamander and a large tuyere was installed. Coal oil was then forced under pressure into the tuyere from a pipe running from the top of the furnace. Six days and seven barrels of oil later the salamander had been melted and the furnace was running smoothly. In the first decade of the 1900s early tests with oxygen injection were made in the small BF in Belgium. The first large scale oxygen enriched blast was used in 1951. The benefits of pure oxygen injection are increased BF production due to increased fuel burning capacity and an ability to use more hydrocarbon tuyere injectants. The evolution of hydrocarbon injectant occurred in the 1940s and 1950s. In 1944, William L. Pogue submitted a patent for the use of coal injection. Then in 1953, natural gas injection was implemented. In the early 1960s, injection of oil and tar through lances was developed at numerous steel companies after substantial coke savings were proven by testing in an experimental BF in 1959. By 1967, a large number of the BFs were using some form of fuel (mostly pulverized coal) injection. Today, many BFs use fuel injectants 40 % to 45 % of the fuel rate. The final tuyere injectant, which evolved concurrently with fuel injection, was moisture injection. Historically, hot blast temperatures were limited as excessively high temperature combustion zones resulted in poor burden descent. The injection of moisture consumed coke more rapidly than air alone and produced a gas that was both richer in carbon monoxide and hydrogen and was less dense. These factors improved the rate of heat transfer between gases and solids and the rate of reduction of the burden in the furnace stack, which resulted in a smooth running furnace.

The combination of moisture injection, fuel injection and oxygen injection permitted the increase of hot blast temperature and the use of all of these tuyere level variables further improved productivity and reduced fuel rates in modern BFs.

Evolution of BF iron making as a science

Historically, iron making was more an art than a science. Early iron producers learned their trade through years of training from the previous generation. Many improvements in iron making practice were based on instinct or pure luck. However, by the mid-nineteenth century, science was creeping into the developments in iron smelting.

Charles Schinz of Germany, one of the earliest researchers of chemical and physical phenomena occurring inside a BF, attempted to make quantitative mass and energy balances of BF operation but he was severely limited by the lack of accurate thermodynamic data. He conducted laboratory experiments to determine heat capacity and heats of formation and was apparently the first to determine the reducibility of iron ore. He defined different zones of the BF and the major chemical reactions taking place in each zone. The results of his work were published in 1868.

Several principles which are recognized today were postulated by Sir Lothian Bell, during the late 1800s. He published a book in 1872 which is recognized as the first text book on BF iron making. In 1884, he was seemingly the first to document the function of the different slag components and their effect on melting temperature. He also observed that BF slags are complex structures and there is a range of slag compositions which results in its good fluid properties and desulfurizing capability. His most important contribution was his understanding of chemical reactions. He recognized the importance of CO and CO2, and was the first to start defining equilibrium in the Fe-O-C system. Further, Bell discussed preheating and pre-reduction of iron ores and the importance of the furnace stack where these reactions occurred. He also made carbon, oxygen and nitrogen balances of the BF operations and showed that some of the charged carbon was consumed in the stack by CO2 in the ‘solution loss’ reaction.

A contemporary of Bell was ML Gruner, a professor of metallurgy in France, further expanded Bell’s methods of determining BF heat balances by comparing many different furnace operations. He also believed that the minimum fuel rate for BFs would be achieved when solution loss was eliminated.

JE Johnson, Jr. was the first American scientist to explore the BF process and published two books on BF design and operation in the early 1900s. He applied the first and second laws of thermodynamics to iron making and explained how fuel rate was impacted by blast temperature. He postulated that there was a critical furnace temperature above which a minimum amount of heat is required. This minimum amount of heat he called ‘hearth heat’. In his book, published in 1913, Johnson produced a diagram showing chemical reactions and isotherms in the BF. The application of the critical temperature and hearth heat concepts further convinced furnace operators that the BF process was rational and predictable.

During the period from 1920 to 1930, the flow of solids and gases in the BF was studied extensively by a group of workers named PH Royster, SP Kinney, CC Furnas, and TL Joseph. This group was interested in physical and chemical phenomena occurring in BFs and in order to understand these phenomena they felt it was necessary to sample and probe operating furnaces. Their work started with a small experimental BF and spread to commercial furnaces. The results of their studies showed that the flow of gases and solids was not uniform across any horizontal plane in the BF and that improving gas-solid contact in the stack of the furnace could significantly increase the efficiency of the iron making process. Furnas and Joseph continued this work and determined that raw material size and reducibility was critical in gas-solid reactions. This important work led to the understanding of burden distribution and the optimization of iron ore sizing as it impacts both reducibility and permeability.

In 1962, R. Stephenson explained the role of solution loss. Previously, it had been thought the production of CO by reacting with CO2 and carbon was a waste of fuel. Stephenson pointed out that iron oxide reduction is a combination of indirect reduction and direct reduction and that indirect reduction followed by solution loss is direct reduction. Using these considerations to determine carbon rates for all combinations of these two reduction routes as a function of solution loss, results can be plotted on the ‘carbon-direct reduction diagram’. In the 1960s and early 1970s, the best applications of these BF theories were put into practice in Japan. Currently, the Japanese improvements have spread in the form of large, highly automated BFs to other places.

The theory and practice of iron smelting technology have come a long way in the last 4000 years. The transition from sponge iron produced in forges to liquid iron produced in BFs in the 1300s was the first major step in advancing iron making technology. Then came the change from cold blast, charcoal furnaces to hot blast, coke furnaces in the mid-1800s which brought iron making into the modern era. The better understanding of iron making reactions and improved equipment evolved into the hard-driving furnace operation centered in the 1880s to 1900s. Finally, the revolution in scientific applications to iron smelting, the installation of more sophisticated equipment, and the advent of electronically controlled systems has accelerated BF iron making into the current state as demonstrated by the operation of around 12,000 tons/day BFs with fuel rates less than 460 kg/ton.

Processo de manufatura

- Ferro para roupas

- Ferro

- Geração e uso de gás de alto-forno

- ITmk 3 Processo de fabricação de pepitas de ferro

- Uso de Nut Coke em um Alto Forno

- Injeção de carvão pulverizado em um alto-forno

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Sistemas de carregamento de alto-forno

- Fabricação de ferro por alto-forno e emissões de óxido de carbono