Laminação de aço em um moderno laminador de produtos longos

Laminação de aço em um moderno laminador de produtos longos

Produto longo é um nome comum para (i) barras de aço de reforço, (ii) produtos de barras de aço moldadas como redondas, planas, quadradas e hexagonais etc., (iii) produtos seccionais como ângulos (iguais e desiguais), canais, vigas, tês, perfis especiais etc., e (iv) fio-máquina. Os moinhos que laminam produtos longos são conhecidos como moinhos de produtos longos. Com base no produto que está sendo laminado, esses moinhos são chamados de moinho comercial, moinho de barras e vergalhões, moinho de seção leve, moinho de vergalhões, moinho comercial leve, moinho de qualidade de barra especial (SBQ) e moinho de fio-máquina etc.

A gama de produtos desses laminadores geralmente consiste naqueles produtos moldados e seccionados cuja seção transversal é menor do que a seção transversal dos produtos laminados em laminadores de seção média e pesada. Os moinhos de fio-máquina produzem fio-máquina de aço de diâmetros de 5 mm a 12,5 mm em forma de bobina com peso da bobina de até 2,5 toneladas. As qualidades dos aços que estão sendo laminados nessas usinas podem variar de baixo carbono, aço macio, médio carbono, alto carbono e aços micro e baixa liga.

O projeto do laminador de produtos longos é necessário para fornecer soluções corretas para os requisitos de desempenho exigidos, que incluem produção de alta velocidade, qualidades microestruturais do produto e menor tempo de troca de um produto para outro, etc.

Grande quantidade de flexibilidade está disponível nos modernos laminadores de produtos longos. Estes laminadores são normalmente laminadores contínuos constituídos por três conjuntos de bancadas de laminagem a saber (i) conjunto de bancadas de desbaste, (ii) conjunto de bancadas intermédio e (iii) conjunto de bancadas de acabamento. O material de entrada para essas usinas é normalmente o tarugo. Um laminador de tarugos pode ser combinado com o laminador de produtos longos através de um forno de rolos, caso o material de entrada disponível seja o bloom. Da mesma forma, no lado do laminador de acabamento, o laminador pode ser combinado com um laminador de fio-máquina, de modo que o fio-máquina também pode ser produzido a partir do laminador.

Há demandas crescentes quanto à qualidade dos produtos longos, bem como à flexibilidade e custo-benefício dos moinhos de produtos longos. Isso exigiu o desenvolvimento de tecnologias e processos novos e inovadores. Os modernos laminadores de produtos longos são laminadores de alta velocidade capazes de laminar barras e perfis leves de barras especiais de qualidade e aços de engenharia em altas taxas de produção, mantendo os investimentos e custos operacionais em níveis razoáveis.

Os laminadores de produtos longos podem ser projetados para produzir um (i) produto único, como barras de reforço, (ii) produtos em barra, (iii) produtos seccionados, (iv) fio-máquina em bobinas ou (v) produtos múltiplos que podem consistir em várias combinações dos primeiros quatro tipos de produtos. Alguns tamanhos de barras de reforço e produtos de barra podem ser produzidos em forma de bobina nesses moinhos, se necessário, enquanto outros produtos são produzidos em comprimentos retos. Além disso, os produtos das usinas podem ser produtos comerciais ou produtos de qualidade de barra especial.

Os laminadores de produtos longos também podem ser projetados como um laminador de fio simples ou laminador de dois fios. Nos laminadores de dois cordões, a laminação em grupo de desbaste de bancadas ocorre em dois cordões e nesses laminadores há dois conjuntos de carrinhos intermediários e de acabamento onde a laminação ocorre em cordões simples.

Em laminadores de barras de reforço, a laminação de fendas pode ser incorporada. Os laminadores podem incorporar laminação de múltiplas fendas (MSR), o que significa que duas ou mais barras de reforço podem ser laminadas simultaneamente a partir de um único tarugo. A laminação de fenda é geralmente usada ao laminar barras de reforço de diâmetros menores. Quando comparado com a laminação contínua convencional de fio simples, o MSR tem número reduzido de passadas.

As capacidades do moinho podem variar amplamente dependendo dos produtos a serem laminados, tamanho e qualidade dos produtos, tamanho do material de entrada (seção transversal e comprimento), capacidade do forno de reaquecimento, taxas de laminação, velocidade máxima de laminação e o número de turnos/dias de operação. As capacidades dos laminadores de produtos longos podem variar na faixa de 300.000 toneladas por ano a 800.000 toneladas por ano. Os moinhos de vergalhões podem ser projetados com capacidades superiores a 1 milhão de toneladas.

Os modernos moinhos de produtos longos geralmente são instalados em níveis mais altos (cerca de + 6 m do nível do solo). Isso é feito para que todas as instalações, como adegas de óleo, etc., possam ser instaladas no nível do solo para facilitar a operação e a manutenção.

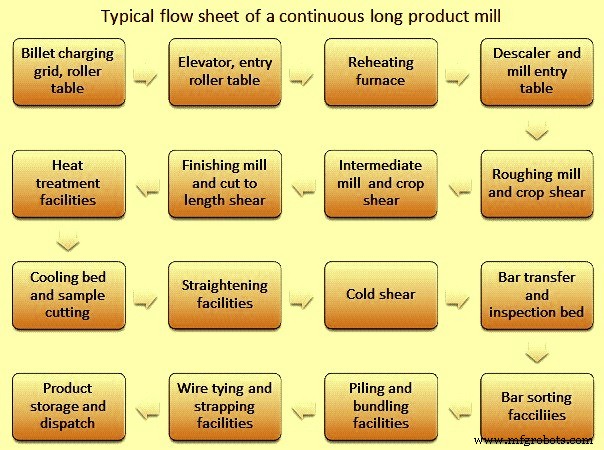

O layout do moinho é muito importante, pois o desempenho do moinho depende muito do seu layout. Deve haver distância mínima entre os dois equipamentos. No entanto, deve atender aos requisitos dos processos tecnológicos. O fluxograma típico de um moinho contínuo de produtos longos é mostrado na Fig 1.

Fig 1 Fluxograma típico de uma fábrica de produtos longos contínuos

As tecnologias e equipamentos desses laminadores são projetados para melhorar a qualidade e as características dos produtos laminados, melhorar o desempenho e a consistência operacional. As modernas usinas incorporam sistemas de automação integrados aos aspectos tecnológicos e mecatrônicos. Não há controles manuais e a intervenção humana no processo de laminação também é minimizada. Os níveis de automação nas usinas modernas geralmente estão no nível 2. Em algumas usinas, o nível de automação no nível 3 também está disponível.

Os modernos moinhos de produtos longos também podem ser projetados para laminação termomecânica. A laminação termomecânica também é conhecida como laminação de baixa temperatura e é basicamente um método para controle on-line das propriedades finais do material durante o processo de laminação. Envolve a deformação do material aplicada nas últimas passagens do moinho, dentro das faixas de temperatura correspondentes à recristalização parcial ou à supressão da recristalização. Devido a isso, produtos de qualidade superior com propriedades metalúrgicas e mecânicas aprimoradas podem ser obtidos diretamente no próprio laminador apenas operando em temperatura de laminação mais baixa. Assim que a recristalização é suprimida, ocorrem fenômenos de refino de grão, resultando em propriedades tecnológicas aprimoradas do produto final. Além disso, a qualidade da superfície melhora consideravelmente. As vantagens da laminação termomecânica são o tamanho de grão fino, evitar a normalização off-line, melhor tenacidade a baixa temperatura, melhores propriedades após o tratamento térmico para aços endurecidos, menor tempo de recozimento para aço mola, melhor resistência à fadiga no componente final, maior resistência à tração resistência para aços microligados alcançada diretamente em linha e profundidade de descarbonetação reduzida, etc.

Modernos laminadores de produtos longos são necessários para atender aos seguintes requisitos.

- Alta disponibilidade do moinho, juntamente com alta produtividade e altos rendimentos.

- Atendendo à necessidade de baixa manutenção.

- Atendendo à necessidade de menor consumo de energia.

- Tolerâncias dimensionais próximas.

- Tolerâncias negativas (em peso seccional).

- Sem variação de dimensões ao longo do comprimento.

- Propriedades físicas uniformes.

Os parâmetros importantes para a laminação no grupo de desbaste, intermediário e acabamento de bancadas no laminador são temperatura, porcentagem de redução de área, tempo entre passes (tempo entre cada bancada), deformação real e taxa de deformação. Figuras típicas para esses parâmetros são mostradas na Tab 1. Como a área da seção transversal é reduzida progressivamente em cada conjunto de cilindros, o material circulante se move em diferentes velocidades em cada estágio do laminador. Um laminador de fio-máquina, por exemplo, reduz gradualmente a área da seção transversal de um tarugo inicial (por exemplo, 150 mm quadrados, 10-12 metros de comprimento) até uma haste acabada (tão pequena quanto 5,0 mm de diâmetro, 1,93 km de comprimento). ) em altas velocidades de acabamento (até 120 m/seg).

| Guia 1 Parâmetros típicos em estágios de laminação | ||||

| Unidade | Desbaste | Intermediário | Finalizando | |

| Intervalo de temperatura | Grau C | 1000-1100 | 950-1050 | 850-950 |

| Intervalo de velocidade | m/seg | 0,1-1 | 1-10 | 10-120 |

| Intervalo de tempo entre intervalos | Milisegundo | 1600-10300 | 1000-1300 | 5-60 |

| Intervalo de tensão real | 0,20-0,40 | 0,30-0,40 | 0,15-0,50 | |

| Intervalo da taxa de deformação | por segundo | 0,90-10 | 10-130 | 190-2000 |

A qualidade dimensional final do produto laminado é determinada pelas bancadas de laminação dentro do laminador de acabamento. A precisão dimensional no produto final depende de muitos fatores, incluindo as dimensões iniciais do estoque, sequência de passagem do rolo, temperatura, microestrutura, qualidade da superfície do rolo, rigidez do rolo e do suporte e a condição de atrito do rolo/estoque.

Equipamentos de uma moderna fábrica de produtos longos

Os equipamentos em um moderno laminador de produtos longos podem ser divididos nas seguintes categorias.

- Equipamentos para transporte de material rodante

- Forno de reaquecimento

- Equipamentos para laminação de aço

- Equipamentos para tratamento térmico

- Equipamento de corte

- Equipamentos para resfriamento e transferência de produto laminado

- Equipamento para embalagem

- Equipamentos elétricos, de controle e automação

- Equipamentos e instalações auxiliares

Os tarugos são levados ao nível do piso da fábrica por elevador. As mesas de rolos são normalmente utilizadas para a movimentação do material rodante no moinho. Os rolos geralmente são acionados por acionamento em grupo.

Os modernos moinhos de produtos longos são geralmente equipados com vigas ou fornos de fornalha com eficiência energética que são normalmente controlados por computador. Esses fornos de reaquecimento aquecem uniformemente os tarugos até as temperaturas desejadas nas taxas de produção exigidas e sem marcas de deslizamento e sem pontos frios. Esses fornos são capazes de receber tarugos frios ou quentes como material de carga no forno. Os modernos fornos de reaquecimento têm como características (i) qualidade superior do tarugo aquecido, (ii) melhor eficiência de aquecimento, (iii) baixíssimo consumo de combustível, (iv) mínima perda de incrustação, contribuindo para alcançar alto rendimento de material, (v) baixa descarbonetação e, portanto, adequado para aços de maior qualidade, e (vi) máxima flexibilidade de operação e boas condições de trabalho mesmo com baixa produtividade. Esses fornos têm altas taxas de redução do queimador para que o forno possa ser mantido com o mínimo de combustível quando o moinho não estiver rolando por algum motivo.

O equipamento de laminação consiste em suportes de rolos, rolos, calços, rolamentos, acionamentos e guias de entrada e saída. Nos modernos laminadores de produtos longos, é comum o uso de uma série de carrinhos de laminação em conjunto para obter altas taxas de produção. Os estandes são agrupados em etapas de desbaste, intermediária e de acabamento. O moinho de desbaste é geralmente disposto com suportes horizontais e verticais. Esses suportes de rolos podem ter um design cantilever ou sem carcaça. O moinho intermediário também é geralmente organizado com suportes horizontais e verticais de design sem carcaça, juntamente com dispositivo de troca rápida. No laminador de acabamento, são usadas combinações de suportes horizontais e verticais ou combinação de suportes horizontais e conversíveis.

Os suportes de rolos Cantilever são suportes compactos que são usados em uma ampla variedade de tamanhos para uma variedade de aplicações. Essas aplicações incluem (i) laminadores de cordão simples em disposição horizontal e vertical, (ii) em trens intermediários divididos de dois ou mais laminadores de cordões e como suportes de pré-acabamento em seções de entrega de fio-máquina. As vantagens desses estandes incluem (i) pequenas fundações; (ii) cassetes do mesmo tipo de suporte são intercambiáveis mesmo entre suportes horizontais e verticais, (iii) alta resistência ao suporte de carga mesmo com diâmetros pequenos, portanto, ideais para blocos de fio-máquina de alta velocidade, (iv) acessibilidade ideal e (v) rápido mudança de rolo e suporte.

Hoje em dia, estandes sem rolos (HL) são normalmente usados em desbaste e grupos intermediários de estandes em modernos laminadores de produtos longos. O design modular permite o uso de cassetes de suporte HL em todas as configurações possíveis, como configuração horizontal, vertical, inclinável e universal. Os tamanhos dos suportes diferem, dependendo das dimensões necessárias dos rolos e moentes de rolos, programa de passagem, forma de passagem, bem como as características do redutor e do motor. As principais características dos suportes HL são a compacidade e rigidez dos componentes, baixo módulo de flexão de rolos, rolamento de rolos de várias carreiras durável com calços autocompensadores sob carga, balanceamento sem folga de calços, vigas de roletes projetadas para ajuste simples e exato de guias e proteções etc. As vantagens desses suportes incluem (i) economia na profundidade e tamanho da fundação (ii) o produto laminado atende à forma e tolerâncias dimensionais exigidas, (iii) há economia de tempo para trocas de suporte à medida que a troca do rolo ocorre fora da linha de laminação, (iv) há redução significativa no tempo de manutenção devido ao menor número de componentes e acessibilidade mais fácil, (v) ajuste automatizado de folga do rolo, e (vi) flexibilidade operacional, uma vez que a mesma unidade de suporte pode ser utilizada em qualquer posição.

O moinho de dimensionamento redutor (RSM) é uma tecnologia de laminação versátil e procurada nos dias de hoje para o moinho de produtos longos. Também é conhecido como moinho de dimensionamento de precisão. Dos laminadores convencionais existentes, é difícil atender aos requisitos de tolerâncias estreitas. Isso só pode ser enfrentado com dificuldade e à custa da perda de eficiência, especialmente no que diz respeito à perda de tempo de utilização do moinho e menores rendimentos. Às vezes, isso não é viável ou tem um custo proibitivo. Nos moinhos convencionais de desbaste e intermediários, a tolerância do produto acabado é influenciada principalmente pelas variações na seção transversal do material de alimentação na seção de acabamento do moinho. O RSM aproveita as características especiais da tecnologia de 3 rolos, na qual o espalhamento durante a deformação é baixo e a eficiência de deformação é alta. As vantagens do moinho de dimensionamento redutor são muitas. O RSM é instalado na linha de laminação com a finalidade de laminar qualquer tamanho de acabamento desejado com tolerâncias muito próximas. É possível ajustar cada folga do rolo sob carga e pode ser totalmente automatizado.

Nos laminadores de produtos longos, os equipamentos de guiamento orientam o material rodante na entrada e na saída da passagem dos cilindros, de forma a ter uma laminação suave do material rodante. Os equipamentos de orientação devem ser robustos, precisos e estáveis. Os equipamentos de guia do laminador desempenham um papel importante na garantia da qualidade da superfície do produto laminado. As guias devem ser projetadas para a ampla variedade de tamanhos e formas de estoque que são normalmente encontrados na laminação de produtos longos. Nos modernos laminadores de produtos longos, as guias de rolos são normalmente usadas para guias de entrada e saída. O design das guias de rolos é baseado em atritos de rolamento e, portanto, essas guias têm várias vantagens sobre as guias estáticas cujo design é baseado em atritos de deslizamento. As guias de rolos garantem um ajuste mais rápido e preciso dos elementos de guia quando comparados com as guias estáticas. Uma vez que o contato do material circulante com a guia é realizado através dos rolos que trabalham no atrito de rolamento, torna-se possível aumentar consideravelmente a resistência ao desgaste dos elementos de trabalho (rolos) e reduzir a possibilidade de defeitos de rolamento como arranhões, dobras, e marcas de pontuação etc.

Os rolos são os principais consumíveis e muito caros em um laminador. Eles são usados para laminar aço no laminador e seu desempenho depende de muitos fatores que incluem os materiais utilizados e as cargas a que são submetidos durante o serviço. O projeto do rolo é influenciado pelas limitações aplicadas pela carga de laminação, pela resistência do rolo e pelo torque disponível para laminação. Os tipos de rolos utilizados nos laminadores de produtos longos são apresentados na Tab 2.

| Aba 2 Tipos de rolos usados em laminadores de produtos longos | ||

| Sl.nº | Tipo de rolos | Dureza da superfície (Deg Shore) |

| 1 | Aço forjado 0,75% C, Rolos de suporte para desbaste | 35 |

| 2 | Aço fundido – 0 a 0,5% Mo + Ni, Cr, Mn, Forte, resistente, resistente a rachaduras por fogo | 30-42 |

| 3 | Rolos de grãos perolíticos, Ferro fundido, Forte e resistente a rachaduras por fogo, Rolos de fios | 30-38 |

| 4 | Rolos de grãos especiais, Melhoria em cima | 35-40 |

| 5 | Aço fundido adamita, alto C em solução completa + Ni e Cr, bom desgaste, mas precisa de flutuações abundantes, rolos de desbaste | 30-48 |

| 6 | Rolos de resfriamento direto C indefinido, As flutuações de temperatura devem ser evitadas, Rolos de suporte intermediários | 35-40 |

| 7 | Rolos de grão de liga de adamite, penetração de dureza muito boa, requer controle de temperatura e pode ter ampla faixa de dureza e resistência, rolos de fio | 35-50 |

| 8 | Rolos frios retos C, alta resistência a mudanças de temperatura, quebra e fissuras na superfície, rolos de seção pequena | 55-65 |

| 9 | Melhoria nos cilindros de resfriamento indefinidos de liga de adamite em cilindros retos C, ovais e guia | 55-70 |

| 10 | Rolos de resfriamento indefinidos de liga totalmente dura, Melhoria em Adamita, por exemplo, Nironite | 65-85 |

| 11 | Rolos de resfriamento de ferro fundido de alta liga com bom endurecimento por trabalho, rolos de moinho de guia | 65-90 |

| 12 | Grafite esferoidal, rolos de desbaste de tarugos | 55 |

| 13 | Grafite esferoidal, moinhos de barras. A maioria resiste a rachaduras por fogo, rolos de desbaste | 60-65 |

O projeto do passe de rolo é uma parte essencial do processo de laminação de produtos longos, uma vez que os produtos longos são laminados entre os rolos moldados nos laminadores de produtos longos. O design do passe de rolo geralmente significa o corte de ranhuras no corpo do rolo através do qual o aço a ser laminado é feito para passar sequencialmente para obter o contorno e o tamanho desejados. O objetivo principal do projeto do passe de rolo é garantir a produção de um produto de perfil correto dentro dos limites de tolerância, livre de defeitos, com boa qualidade superficial e as propriedades mecânicas exigidas. Além disso, a condição econômica deve ser alcançada durante a laminação do produto, por exemplo, produtividade máxima com o menor custo, utilização ideal de energia, condições de trabalho fáceis para a equipe de laminação e desgaste mínimo do rolo.

Os rolamentos de rolos normalmente encontram cargas radiais muito altas e graus variados de carga axial enquanto operam em velocidade baixa a alta. Os rolamentos precisam ter superfícies de contato aprimoradas, propriedades de resistência do material e geometria interna e características da gaiola para acomodar essas condições de operação.

Os requisitos básicos do rolamento de rolos incluem (i) alta capacidade de carga contínua, (ii) baixo coeficiente de atrito, (iii) um projeto que permite um pescoço de rolo grande e forte, (iv) desgaste mínimo, (v) simplicidade e facilidade de manutenção, (vi) alta confiabilidade, (vii) um projeto que permite a troca rápida e fácil de rolo a rolo, (viii) estabilidade de operação e (ix) projeto e fabricação de precisão. Os rolamentos dos rolos devem proporcionar alto desempenho para que o tempo de parada do moinho possa ser reduzido.

Os moinhos modernos de produtos longos normalmente usam rolamentos de rolos cônicos para rolos, pois esses rolamentos podem suportar forças radiais e axiais devido à posição inclinada dos rolos. Os rolamentos de rolos cônicos de quatro e duas carreiras são usados em laminadores.

À medida que a barra avança por um laminador contínuo, onde a barra é laminada em vários suportes simultaneamente, a velocidade do suporte deve ser controlada para garantir uma laminação livre de tensão. Os principais métodos de controle da tensão no moinho são com um sistema de controle de velocidade de laminação sem tensão e monitoramento manual da corrente consumida por cada motor à medida que a barra avança pelo moinho. Uma mesa de laçador pode ser usada para ajudar a manter a tensão da barra livre entre os suportes. A mesa de looper usa um rolo de persuasão por baixo da barra para criar um loop. A altura do loop é monitorada por um detector de metal quente nas ranhuras na parte traseira da mesa. Este é um looper vertical. Laçoadores horizontais também existem onde o laço se forma em uma mesa plana ao lado da linha de rolamento.

Os equipamentos para tratamento térmico são normalmente fornecidos para laminação de barras de reforço, bem como para laminação de fio-máquina. No caso de laminação de barras de reforço a barra sai da bancada final do laminador. A barra é resfriada rápida e energeticamente (extinta) com água através de uma instalação de resfriamento curto, onde sofre endurecimento superficial. Nesta fase, a camada superficial é convertida em martensita enquanto o núcleo permanece austenítico. No caso de laminação de fio-máquina, o sistema transportador de resfriamento controlado é um dos equipamentos importantes para alcançar as propriedades desejadas dos fio-máquina para uma ampla gama de diferentes graus de aço. A combinação ideal de velocidade, potência do ventilador e posição da tampa no transportador permite o processamento em uma ampla variedade de condições, incluindo modos de resfriamento rápido e lento em um único sistema. Essa capacidade permite que os moinhos de fio-máquina produzam um amplo espectro de aços carbono e ligas simples, bem como aços inoxidáveis e outros tipos especiais. Durante o 'resfriamento forçado', o ar é soprado através dos enrolamentos soltos com potência máxima e tampas abertas para resfriar os fios-máquina o mais rápido possível para obter a perlita laminar. Durante o 'resfriamento retardado', os loops de fio-máquina são transportados sem ventiladores, com a tampa fechada e em baixa velocidade do transportador para manter a temperatura em uma determinada faixa pelo maior tempo possível. Isso permite a obtenção de uma microestrutura ferrítica/perlítica dos fios-máquina. Os resultados são melhorados como propriedades da haste laminada. Isso permite a produção de mais grades em condições diretamente utilizáveis, reduzindo ou eliminando processos posteriores, como o recozimento esferoidizado.

As tesouras a quente são usadas nos moinhos de produtos longos para corte frontal e final, corte e divisão de paralelepípedos. As tesouras de manivela, rotativas e combinadas em diferentes faixas de velocidade são geralmente empregadas para otimizar o corte frontal e traseiro, corte e divisão de paralelepípedos. Dependendo dos requisitos do moinho, as tesouras podem ser usadas juntamente com rolos de pressão e tesouras de corte auxiliares.

Vários tipos de tesouras podem ser empregados por um moinho para cortar o produto à medida que ele rola, quando sai da bancada de acabamento e cisalhamento a frio antes do empilhamento ou empacotamento. Dependendo da forma do produto e da qualidade do material, tesouras podem ser usadas para cortar a frente da barra à medida que ela passa pelo moinho. Estas são tipicamente tesouras voadoras. As lâminas desta tesoura se movem paralelamente à barra durante o corte. Na laminação de vergalhões multifios, é necessário um cisalhamento no laminador que forneça uma extremidade frontal limpa da barra para evitar pedregulhos no suporte de corte. Certos tipos, como aços com chumbo, exigem aparamento da extremidade frontal para evitar que rachaduras na extremidade frontal se abram e a barra envolva os rolos.

Uma tesoura tipo tambor é geralmente usada para produtos com uma forma simples, como planas ou redondas. As lâminas são montadas em um cilindro giratório (ou tambor) e são ajustadas em uma velocidade de 'avanço' para minimizar a 'torção' da barra.

Após o corte no comprimento e resfriamento à temperatura ambiente no leito de resfriamento, a barra precisa ser cortada nos comprimentos de venda. Para a maioria dos produtos, isso ocorre em um cisalhamento a frio após o leito de resfriamento. Produtos menores saem do leito de resfriamento em múltiplos para que uma fileira de produto seja cortada no cisalhamento a frio. O tamanho da seção transversal cortada por um cisalhamento depende de sua classificação da força máxima de corte. O curso da lâmina deve ser grande o suficiente para o produto de maior altura. A retenção do produto também deve ultrapassar essa altura e, em seguida, se mover para o lugar para manter o produto estável. Para seções estruturais, são utilizadas lâminas de cisalhamento moldadas, bem como rolos de entrada moldados ou placas de guia para alinhar o produto ao formato das lâminas.

Vários tipos de leitos de resfriamento são usados para produtos longos. A longa barra de produto ao entrar no leito de resfriamento desliza para o primeiro entalhe dos ancinhos. Os entalhes iniciais fornecem suporte contínuo para a barra em uma fundição chamada de fundição de grade. Placas longas com entalhes a alguma distância, apóiam a barra depois que ela se move além das fundações da grade. A barra se move através do leito de resfriamento (digamos, da direita para a esquerda) pelo movimento de placas alternativas movendo-se em um ciclo de elevação, movimento e retração, pela ação de cames excêntricos. A repetição deste ciclo move as barras à medida que são entregues da fresadora. O comprimento do leito de resfriamento é determinado pelo comprimento máximo da barra de excentricidade, otimizado pelos comprimentos de venda para minimizar as perdas de colheita. A largura de um leito de resfriamento é determinada com base na produtividade do moinho (toneladas/hora) e no tempo necessário para resfriamento.

As camas de resfriamento do tipo rack ambulante são usadas em modernos moinhos de produtos longos. A finalidade do leito de resfriamento de um projeto de rack móvel é resfriar uniformemente as barras laminadas ou seções leves e transportá-las de maneira faseada da entrada do leito de resfriamento ao lado de descarga. As extremidades frontais das barras e seções leves também são niveladas no lado de descarga e um número fixo de peças laminadas enviadas para corte do comprimento final por cisalhamento a frio e empacotamento ou empilhamento. A cama de resfriamento do tipo rack móvel é normalmente do tipo viga móvel. O mecanismo garante que as barras e as seções de luz sejam posicionadas uniformemente sobre as cremalheiras. O leito de resfriamento geralmente é projetado considerando o menor e o tamanho máximo das barras e perfis leves que estão sendo laminados, entregues da bancada de acabamento do laminador, e o tempo de resfriamento necessário para os diversos tamanhos de barras e perfis leves. O projeto do leito de resfriamento tipo rack depende de barras cortadas previamente em comprimentos determinados, para retardá-los, transportá-los transversalmente sobre uma superfície de resfriamento, garantindo que as barras laminadas ou seções leves em uma ampla faixa de comprimentos sejam mantidas o mais retas possível, para recolher as barras ou seções leves na extremidade da superfície de resfriamento para pacotes pré-determinados adequados aos requisitos do cisalhamento a frio e descarregar finalmente os mesmos em uma mesa de rolos que transporta os pacotes para o cisalhamento a frio.

Após o resfriamento, as seções estruturais são normalmente endireitadas em um alisador de rolos e cortadas no comprimento de venda por um cisalhamento a frio e empilhadas ou agrupadas. No caso de empilhamento de ângulos, eles são empilhados em um arranjo de dois para baixo, um para cima. Depois que o pacote é empilhado, ele é amarrado e movido para o compartimento de embarque.

Diversas soluções estão disponíveis para o acabamento de barras e perfis na área de acabamento do laminador. Um laminador de barras típico incluiria um cisalhamento a frio com feixe de medida, enquanto um laminador de seção teria uma máquina de endireitamento alimentando o cisalhamento a frio. A preparação correta da camada é a chave para a produtividade e isso é alcançado pelo sistema de alimentação de perfil. As tesouras a frio do tipo voador também são usadas quando a taxa de produção do moinho é alta. Os alisadores de várias linhas são usados em altas taxas de produtividade. O conceito é endireitar os comprimentos do leito de resfriamento para ter menos operações de alimentação e melhor utilização dos acionamentos dos rolos de endireitamento. O alinhamento e centralização adequados das barras sob os rolos são essenciais. As melhorias recentes nesta área são (i) uso de alimentação automática de seção para os endireitadores, (ii) troca rápida de conjuntos de rolos montados em um carrinho stand by, arranjo motorizado de abertura de rolos e (iv) toda a unidade é montada em um plataforma que pode ser deslocada da linha para manutenção sem interromper a produção do moinho. Além disso, para pré-alinhar a camada de barras na mesa de rolos de saída da cama de resfriamento, geralmente é fornecido um sistema de transferência de corrente e um sistema de extração do tipo carruagem para que as barras sejam retiradas dos racks da cama na distância da linha central necessária entre as barras e mantido desta forma depositando suavemente na mesa de rolos com os carros.

A seção de empacotamento e empilhamento do moinho também pode ter muitas soluções. Uma solução típica consiste em uma máquina de empacotamento simples, enquanto para as seções os empilhadores magnéticos são a norma. Todas as operações devem ser mecanizadas e automatizadas incluindo a remoção das barras curtas ou a rotulagem na posição ideal de leitura das etiquetas. Um cuidado especial é normalmente dado à forma final dos feixes, com ótima disposição das barras e perfis. Os empilhadores podem ter designs diferentes, dependendo do requisito. Para o empilhamento preciso das seções leves, o sistema de pêndulo suspenso é usado, enquanto para as seções médias leves, o sistema de empilhamento com ímãs embaixo é usado.

O sistema de contagem de barras consiste em contagem automática de barras que funciona com um princípio óptico e sistema de separação para formação de feixes. O sistema de separação é composto por três dispositivos fixos de transferência de cadeia entre os quais o sistema de contagem é instalado. O dispositivo óptico, juntamente com um gerador de pulso instalado na unidade de transferência em cadeia, realiza a contagem e a gravação de cada barra única em trânsito sem sobreposição ou leitura dupla.

Os modernos moinhos de produtos longos possuem máquinas de amarração e cintagem para feixes e pilhas. Essas máquinas são projetadas para operação contínua, as máquinas de amarração usam fios de tamanho comercial c para amarração e o cabeçote da máquina é operado hidraulicamente. As máquinas de cintar são operadas pneumaticamente e usam cintas de aço comerciais de diferentes larguras disponíveis. A cintagem pode ser realizada por fixação ou soldagem.

O sistema elétrico do moinho consiste em transformadores e engrenagens de comutação, motores CC (corrente contínua) e CA (corrente alternada), acionamentos de velocidade variável para os motores, centros de controle de motores, sensores de campo, instrumentos e atuadores, painéis de controle, mesas de controle e controle púlpitos etc

A automação do moinho é fornecida para realizar a laminação confiável com o mínimo de intervenções humanas. O nível de automação do moinho pode estar no nível 1 ou nível 2. No nível 1, que é o nível básico do autômato, a automação inclui controlador lógico programável (CLPs), interfaces homem-máquina (IHMs) para operação e monitoramento, SCADA (controle de supervisão e dados aquisição), bem como computadores de controle de processo e produção, todos em topologia centralizada ou distribuída, interligados via barramento de campo e redes locais (LAN).

A automação do moinho realiza diversas funções. Alguns deles são descritos a seguir.

- Mesa de controle principal, com modo de função de gerenciamento e cálculo de velocidade de rolamento.

- Regulação de velocidade em cascata entre estandes. O controle em cascata usa o conceito de redução (R-Factor) para calcular a referência de velocidade em cascata do moinho. Este parâmetro, diretamente relacionado aos fundamentos de rolamento, simplifica a configuração e o controle do operador. Durante a produção, o loop e o controle de tensão ajustam automaticamente o fator R, garantindo o mínimo de tensão do material entre os suportes.

- Compensação de queda de velocidade de impacto. O sistema agiliza o suporte durante o rosqueamento do cabeçote, reduzindo a queda de velocidade quando o material impacta os rolos. Uma vez que a barra está dentro do suporte, o controle muda de volta para a referência de velocidade da cascata de moinhos.

- Controle mínimo de tensão/loop entre as arquibancadas. O controle de tensão/loop entre os suportes reduz a tensão do material ao longo do moinho e ajuda a melhorar a precisão dimensional do produto.

- Controle de corte por cisalhamento para processos de corte e corte. O desempenho e a precisão das tesouras em um moinho são fundamentais para aumentar o rendimento e evitar problemas quando a barra entra no suporte.

- A detecção automática de paralelepípedos geralmente é projetada para ajudar os operadores a reagir mais rapidamente a eventos inesperados e rastrear continuamente a barra. Se ocorrer um paralelepípedo, o sistema reage automaticamente para minimizar os efeitos, comandando as tesouras a montante para cortar as barras existentes, impedindo o forno de enviar outro tarugo.

Equipamentos auxiliares em modernos moinhos de produtos longos incluem equipamentos de descalcificação após o forno de reaquecimento, rolos de pressão, equipamentos de resfriamento de rolos, instalações de troca de rolos/suportes, equipamentos de endireitamento de produtos, corte de amostras, instalações de inspeção e corte, instalações de lubrificação, instalações hidráulicas e pneumáticas, montagem de rolos e instalações de desmontagem, instalações de torneamento de rolos, instalações de preparação de guias, instalações de armazenamento e manuseio, instalações de comunicação, instalações de tratamento de água e poço de balança etc.

Processo de manufatura

- Como as laminadoras funcionam na siderurgia

- Principais Características de um Moinho Moderno de Barras e Seções Leves

- Principais características de um moderno moinho de fio-máquina

- Principais características de um moderno laminador de tiras a quente

- Processo de Laminação para Aço

- Processamento de controle termomecânico em laminadores

- Laminação de aço em laminador de tiras a quente

- Entendendo o Processo de Laminação em Laminados de Produtos Longos

- O que são laminadores e seus tipos?

- Diferentes tipos de laminadores e defeitos em laminados