Fabricação de ferro em forno rotativo de lareira

Fabricação de ferro em forno rotativo de lareira

A fabricação de ferro no forno rotativo (RHF) é um processo de redução direta que utiliza carvão não coqueificável para a redução de minério de ferro. O RHF é o reator de processo que consiste em uma fornalha refratária plana que gira dentro de um forno de túnel circular estacionário. Dentro do RHF, ocorre a redução direta de minério de ferro ou de resíduos ferrosos, utilizando carvão como redutor.

RHF não é uma tecnologia nova. Ele tem sido usado com sucesso em uma variedade de aplicações industriais que incluem tratamento térmico, calcinação de coque de petróleo, tratamento de resíduos e recuperação de metais não ferrosos em alta temperatura.

A história da fabricação de ferro em RHF remonta a meados da década de 1960 com o desenvolvimento do processo 'Heat Fast' pela Midrex. Desde então, vários processos de fabricação de ferro baseados em RHF foram desenvolvidos. Estes incluem o processo 'Fastmet'/processo 'Fastmelt' e o processo ITmk3 que foram colocados em operação comercial. Esses processos foram descritos em artigos separados com links http://www.ispatguru.com/fastmet-and-fastmelt-processes-of-ironmaking/ e http://www.ispatguru.com/itmk-3-process- de-fazer-ferro-pepitas/. Outros processos RHF são o processo 'Redsmelt', o processo 'Inmetco', o processo 'Iron Dynamics', o processo 'DRyIron', os processos 'Comet' e 'SidComet' e o processo Hi-QIP.

Processo Redsmelt

A tecnologia do processo Redsmelt foi desenvolvida para atender à crescente demanda por uma alternativa de fabricação de ferro ecológica de baixo custo à rota tradicional de alto-forno. A planta com este processo pode ser projetada para uma capacidade de produção de 0,3 milhão de toneladas por ano a 1,0 milhão de toneladas por ano de metal quente. O processo pode tratar uma ampla gama de finos de minério de ferro e materiais residuais da usina siderúrgica.

O processo Redsmelt é baseado em um RHF que reduz pelotas verdes feitas de minério de ferro, finos redutores e ligantes para produzir ferro reduzido direto metalizado quente (DRI) que é carregado em um forno de arco submerso (SAF). O processo opera em alta temperatura e pressão atmosférica.

A alimentação de óxido de ferro para um forno Redsmelt está na forma de pelotas verdes feitas de minério de ferro fino, redutor e ligantes. Os ligantes devem dar aos pellets verdes resistência mecânica suficiente para suportar os choques de manuseio a jusante. Os pellets são peneirados em uma peneira tipo rolo para um tamanho entre 8 mm a 16 mm. Materiais sub e superdimensionados são recirculados para alimentar os discos de pelotização. Os pellets são então distribuídos no RHF em uma camada de até 30 kg/m². Enquanto percorrem o forno em 12 minutos a 18 minutos, as pelotas são aquecidas até 1370 graus C. A secagem das pelotas, a desvolatilização do carvão e a redução do óxido de ferro ocorrem durante o processo de aquecimento. O contato íntimo entre óxido de ferro e carbono a uma temperatura muito alta resulta em uma taxa de reação muito rápida. Para evitar a reoxidação do ferro metalizado, as zonas finais do forno são operadas em atmosfera sub-estequiométrica. O produto DRI quente é então alimentado ao SAF para fundição em metal quente e escória.

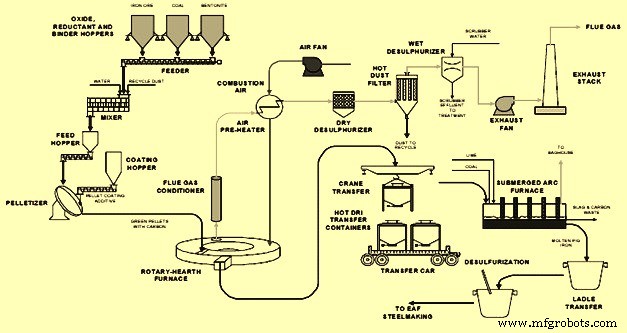

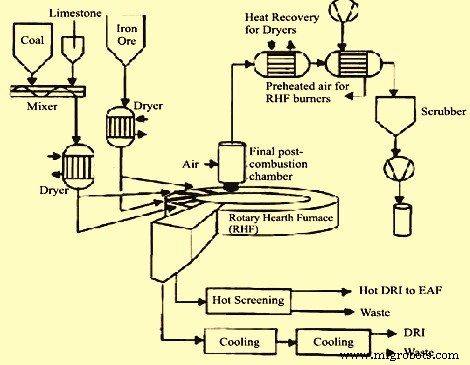

A folha de fluxo do processo é mostrada esquematicamente na Fig 1.

Fig 1 Folha de fluxo do processo Redsmelt

Processo Inmetco

O processo foi desenvolvido pela International Nickel Corporation (INCO), Canadá em 1978. A INCO desenvolveu esse processo e o nomeou 'Inmetco' (Inco + met) , pois foi desenvolvido para a reciclagem de resíduos metalúrgicos. O processo também pode ser usado para reduzir os finos de minério de ferro e a combinação de finos de minério de ferro e os resíduos metalúrgicos.

O processo Inmetco é baseado em um RHF que reduz briquetes feitos de finos de minério de ferro, materiais residuais de ferro e carvão pulverizado para produzir DRI quente e metalizado que pode ser carregado diretamente em um forno de indução ou forno elétrico a arco. O processo opera em alta temperatura e a uma pressão ligeiramente negativa.

A alimentação de ferro para um forno Inmetco é na forma de pastilhas de disco feitas de minério de ferro fino com menos de 250 micrômetros de tamanho e carvão fino ou coque ou carvão com menos de 25% de matéria volátil. Eles são distribuídos no RHF em uma camada com cerca de 3 pellets de profundidade por meio de um transportador de correia giratório. O processo utiliza um ligante de ação rápida que permite que os pellets sejam transportados para a fornalha sem degradação significativa. A fornalha gira continuamente e os pellets são aquecidos por queimadores localizados na periferia da fornalha a 1250°C a 1300°C durante um período de 10 minutos a 15 minutos. Os queimadores estão dispostos em grupos e formam zonas de aquecimento e redução. A zona de aquecimento perfaz cerca de um terço da área da lareira e a zona de redução cerca de dois terços da lareira. Os queimadores estão localizados na circunferência interna e externa. O produto DRI quente pode ser coletado em latas de transferência com purga de N2 ou alimentado diretamente no forno elétrico para fusão. O RHF opera sob uma leve pressão negativa e selado por uma calha de vedação de água.

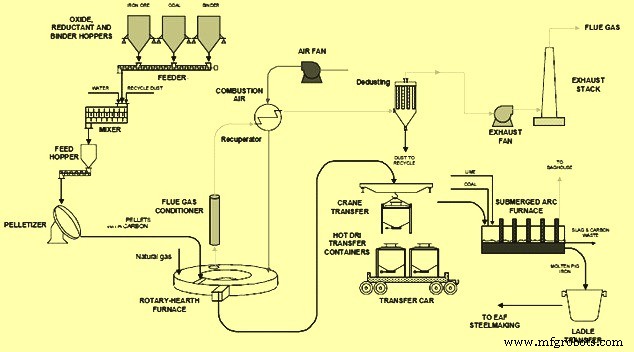

A folha de fluxo do processo é mostrada esquematicamente na Fig 2.

Fig 2 Fluxograma do processo Inmetco

Fig 2 Fluxograma do processo Inmetco

Processo da Iron Dynamics

O processo de fabricação de ferro da Iron Dynamics (IDI) é baseado em um RHF que reduz uma carga de óxido de ferro carbonáceo a sólidos de ferro metálico que são carregados em um SAF para completar a redução e derreter e dessulfurizar o ferro reduzido. A fusão do DRI também permite a separação de fases da escória líquida resultante e do ferro.

O processo IDI é composto por cinco áreas de processo, a saber (i) recebimento de matéria-prima, (ii) moagem e preparação de minério e redutor (carvão), (iii) peletização, (iv) redução rotativa e (v) fundição SAF. Depois que o minério é recebido, ele é seco até o teor de umidade inferior a 0,5% usando o gás de saída do RHF. O minério também é beneficiado usando separadores magnéticos e peneiras para reduzir a quantidade de materiais de ganga. Em seguida, é moído até 50% menos 200 mesh. O carvão é transportado para pulverizadores de carvão/pedra de fluxo para dimensionamento de 80% menos tamanho de malha de 200. Minério moído e carvão são misturados intensivamente com aglutinantes e água em um misturador e alimentados em peletizadores de disco. Os pellets úmidos são secos a menos de 1% de umidade e pré-aquecidos a 150°C em um secador de grelha circular. O carregador de pellets recebe as bolas verdes secas e as coloca sobre a fornalha em camadas de 25 mm a 40 mm de espessura. O RHF a gás natural tem oito zonas de reação. A temperatura, o fluxo de gás e a composição do gás são controlados para fornecer as condições necessárias em cada zona para aquecer, reduzir e proteger adequadamente os pellets. O DRI na descarga do forno tem cerca de 85% de metalização. Uma instalação de aditivos introduz fluxo, coque, sílica ou outros materiais nas panelas de transporte DRI para controlar a química da escória no SAF. O sistema de gases de escape remove calor, poeira, dióxido de enxofre e óxido nitroso do gás de combustão. Um pós-combustor realiza a combustão de qualquer CO restante (monóxido de carbono) no duto refrigerado a água dos gases de escape. O gás é resfriado e o NOx removido no resfriador primário. O gás de exaustão é usado para pré-aquecer o ar de combustão e fornecer calor aos secadores de minério, carvão e pelotas. Após o secador de pellets, o gás é filtrado e os SOx (óxidos de enxofre) removidos antes da descarga da chaminé. O DRI e os aditivos caem na camada de escória do SAF por gravidade, onde ocorre a fundição. A metalização média aqui é de cerca de 95,8%. A escória é extraída do forno para potes de escória e transferida para uma instalação de processamento de escória.

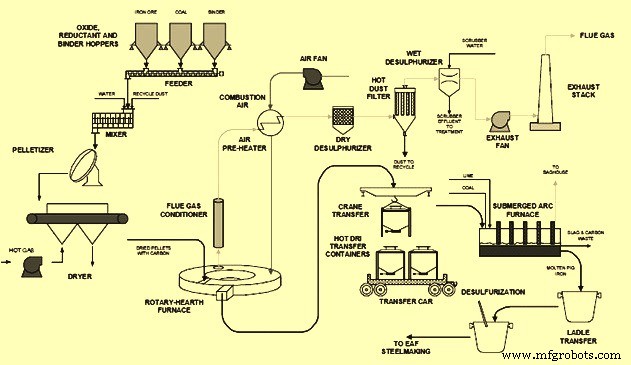

A folha de fluxo do processo é mostrada esquematicamente na Fig 3.

Fig 3 Folha de fluxo do processo Iron Dynamics

Processo DRyIron

O processo DRyIron foi desenvolvido pela Maumee Research and Engineering Inc. (MR&E). O processo é baseado em um RHF que reduz pellets verdes feitos de resíduos de materiais de óxido de ferro e carvão não metalúrgico pulverizado para produzir DRI metalizado quente (superior a 90%). O processo opera em alta temperatura e pressão atmosférica, apresenta um curto tempo de residência e também pode ser usado para reciclar resíduos de materiais de rolamentos de ferro.

A alimentação de óxido de ferro para um forno DRyIron é na forma de pellets/briquetes verdes feitos de óxidos de ferro finos e carvão ou coque, o que elimina a pré-secagem dos pellets. Sob condições teóricas ideais de alta temperatura (cerca de 1300°C), o óxido de ferro reage com o carbono fixo para formar ferro metálico no briquete com a liberação de CO2. A proporção teórica de carbono fixo para óxido de ferro é de 1,5:1.

O processo DRyIron foi formulado para produzir ferro metálico usando uma relação carbono-óxido de 6:1, o que resulta na evolução de CO e CO2 e deixa um nível de carbono residual de cerca de 4%. A chave para este processo é controlar a razão CO para CO2 para minimizar a reoxidação, o consumo de carbono e o tempo de residência do forno. Enquanto percorrem o forno, as pelotas são aquecidas até 1300 graus C. A secagem das pelotas, a desvolatilização do carvão e a redução do óxido de ferro ocorrem durante o processo de aquecimento. O contato íntimo entre óxido de ferro e carbono a uma temperatura muito alta resulta em uma taxa de reação muito rápida. O produto DRI quente pode então ser fornecido para a fundição de aço por várias opções diferentes.

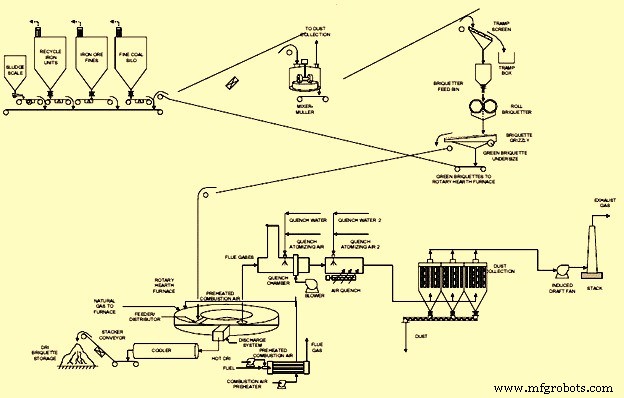

A folha de fluxo do processo é mostrada esquematicamente na Fig 4.

Fig 4 Folha de fluxo do processo DRyIron

Os processos Comet e SidComet

O processo Comet, desenvolvido pelo Centre de Recherches Metallurgiques (CRM), Bélgica, é um sistema à base de carvão que produz ferro esponja a partir de finos de minério e calcário em um forno rotativo. O processo de redução direta Comet produz baixa ganga e baixo teor de enxofre a partir de minério de ferro e finos de carvão. Uma extensa série de testes de laboratório demonstrou a viabilidade e a flexibilidade do processo, que pode ser operado notavelmente com qualquer tipo de carvão ou outro redutor sólido (incluindo linhita e coque brisa) e que também é muito adequado para reciclagem de ferro resíduos metalúrgicos a serem substituídos (ou misturados) ao minério de ferro. Uma instalação laboratorial de 100 kg/hora foi colocada em operação em novembro de 1996. Com base nos resultados obtidos, uma planta piloto de 1,5 ton/hora foi construída em Sidmar, Ghent, Bélgica. Os resultados da metalização confirmam os obtidos na unidade laboratorial. Produtividade, custo, preço, consumo de energia e impacto ambiental foram estabelecidos.

No processo Comet, os finos de minério de ferro e carvão não são misturados e peletizados ao contrário dos outros processos mencionados anteriormente. Em vez disso, eles são carregados na forma de camadas alternadas na lareira. O calcário é geralmente adicionado para controlar o enxofre no carvão. A temperatura na zona de redução é de cerca de 1300 graus C. Gás natural, gás de coqueria e carvão pulverizado etc. são queimados para gerar o calor. A pós-combustão dos voláteis e CO liberados durante a reação também fornecem alguma quantidade de calor. As camadas DRI sofrem sinterização devido à alta temperatura. No entanto, o excesso de carvão permanece em pó e, portanto, pode ser facilmente separado usando uma tela. O gás de exaustão sofre posterior combustão fora do forno e o calor é utilizado para aquecer o ar do processo e os materiais de carga. Devido à maior carga na lareira neste processo, o tempo de processamento neste processo é geralmente muito maior do que os seus homólogos que usam pellets compostos.

A folha de fluxo do processo é mostrada esquematicamente na Fig 5.

Fig 5 Folha de fluxo do processo Comet

O processo SidComet é semelhante ao processo Comet. A única diferença é que os finos de minério de ferro e carvão são alimentados como uma mistura neste caso. O tempo de residência é semelhante ao processo Cometa. Devido ao maior tempo de residência, a produtividade deste processo geralmente permanece menor do que os processos baseados em pellets.

O processo Hi-QIP

Com base nos conceitos a saber (i) o processo não requer gás natural ou carvão de coque como agente redutor, (ii) o produto de ferro do processo é livre de componentes de ganga, (iii) os equipamentos são o mais simples possível, e (iv) o sistema de recuperação de energia é mínimo e, com resultados experimentais, foi desenvolvido um novo processo de fabricação de ferro chamado Hi-QIP (High-Quality Iron Pebble). O processo é um novo processo baseado em carvão para produzir ferro de alta qualidade. O processo é semelhante ao processo ITmk3, pois permite a fusão do ferro reduzido no forno rotativo. O processo permite a flutuação da mistura da matéria-prima. Atualmente, o desenvolvimento atingiu o estágio de planta piloto.

O processo Hi-QIP tem duas características distintas em comparação com processos semelhantes. São eles (i) o uso de uma camada de material carbonáceo na fornalha rotativa e (ii) a fusão do ferro reduzido no forno. O principal reator no processo Hi-QIP é o forno rotativo. Minério de ferro de grão grosso ou fino, carvão e calcário são usados como matérias-primas. O uso de materiais grumosos não é considerado para o processo. Um material carbonáceo, como carvão, é colocado na lareira, e pequenas cavidades em forma de taça são formadas nessa camada por um rolo. O minério de ferro é usado como fonte de ferro, o carvão como agente redutor e o calcário como agente de fluxo. Esses materiais são misturados e carregados no leito de material carbonáceo e são então aquecidos por queimadores. Nesse processo, o minério de ferro é reduzido e fundido, e o carvão misturado na camada de matéria-prima é gaseificado e atua como agente redutor. O calcário derrete e forma escória com os componentes de ganga e cinzas na mistura. O ferro fundido e a escória fundida fluem para as cavidades, onde são solidificados pelo resfriador, formando seixos. Os seixos de ferro e os seixos de escória são descarregados do forno por um dispositivo de parafuso.

Principais características gerais da siderurgia em RHF

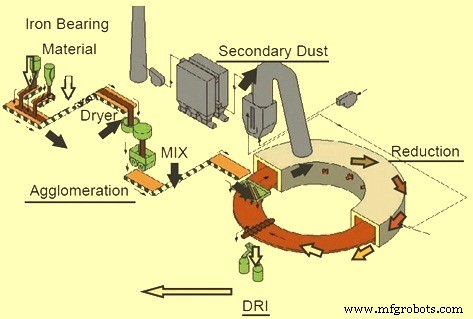

O fluxo geral do processo durante a fabricação de ferro pelo RHF é dado na Fig 6.

Fig 6 Fluxo geral do processo durante a fabricação de ferro em RHF

A redução de aglomerados de minério de ferro/carvão em um RHF é um processo de fabricação de ferro sem coque e ecologicamente correto. No entanto, a produtividade e a eficiência energética do processo são baixas devido à baixa altura do leito, baixas temperaturas de reação e aditivos carbonáceos insuficientes nos pellets. A cinética de redução do óxido de ferro em aglomerados de minério de ferro/carvão é altamente sensível à temperatura, pois envolve reações fortemente endotérmicas. Por outro lado, uma temperatura mais alta promove a reoxidação do DRI recém-produzido por CO2 e/ou O2. Na prática atual de RHF, a profundidade do leito dos aglomerados é rasa, com apenas 2-3 pellets de altura, e o redutor sólido é baixo em matéria volátil. Portanto, o fluxo de gases que pode proteger os pellets da reoxidação é fraco e instável. A prática de manter a razão CO/CO2 maior que 2 resulta em eficiência de combustível muito baixa, enquanto a baixa temperatura do processo limita a produtividade do processo.

O uso bem-sucedido da tecnologia RHF para a redução direta de materiais contendo ferro depende da forma como a tecnologia de processo é aplicada por meio de engenharia de processo adequada. Se o RHF for corretamente integrado ao processo global e a tecnologia de redução direta for aplicada corretamente, o resultado é um sistema econômico, eficiente em termos energéticos e ecologicamente correto para a produção de ferro alternativo de qualidade.

O conceito de redução direta baseado em carvão utilizando o RHF é simples. No entanto, a implementação comercial do conceito não foi facilmente alcançada.

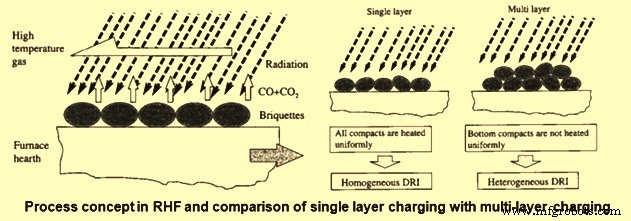

O conceito do processo para fabricação de ferro em RHF e a comparação do carregamento de camada única com o carregamento de múltiplas camadas é mostrado na Fig 7.

Fig 7 Conceito de processo em RHF e comparação de carregamento de camada única com carregamento de várias camadas

As seguintes reações ocorrem durante a fabricação de ferro em RHF.

FexOy + y C =x Fe + y CO

FexOy + y CO =x Fe + y CO2

C + O2 =CO2

C + CO2 =2 CO

Existem três a quatro zonas principais dentro do RHF, nomeadamente (i) zona de pré-aquecimento (b) zona de redução principal (c) zona de redução final e (d) zona de arrefecimento. A atmosfera do forno é controlada para atender aos requisitos térmicos e metalúrgicos do processo com controle adequado da relação combustível e oxigênio. É necessário um maior potencial de oxigênio na zona de pré-aquecimento para extrair a energia química máxima armazenada no combustível que é queimado nesta zona. A eliminação da umidade aprisionada e das matérias voláteis também ocorre nesta zona. As duas zonas de redução têm um potencial de oxigênio muito menor, o que impede a reoxidação de pellets reduzidos. Nas zonas de redução, o óxido de ferro e alguns outros óxidos metálicos impuros são reduzidos às suas formas metálicas. Na zona de resfriamento, o DRI é resfriado abaixo de 300 graus C antes de descarregar.

Além do combustível queimado, existem outras fontes de calor dentro do RHF. A pós-combustão do gás CO gerado durante a redução ajuda a reduzir a necessidade de energia do processo. Às vezes, o ar secundário também é injetado para facilitar a pós-combustão dos gases de escape. A combustão de matérias voláteis também libera algum calor. Uma pequena quantidade de calor também é gerada durante a combustão do carbono presente nos pellets/briquetes.

Carvão não coqueificável e, às vezes, materiais carbonáceos de baixo grau, incluindo resíduos de plástico, podem ser usados no RHF como redutor. A utilização desses redutores carbonáceos de baixo teor permite que o processo RHF produza ferro metálico pela redução do óxido de ferro. No entanto, a porcentagem de conteúdo de matéria volátil no redutor carbonáceo é muito crítica para seu uso em RHF. A rápida evolução do gás aumenta a pressão interna que pode resultar na quebra de pellets/briquetes. Isso pode ser evitado para manter alto percentual de grumos no produto DRI.

A velocidade de rotação da lareira deve ser controlada externamente. A velocidade depende da reatividade das matérias-primas. A prática normal é garantir um tempo de residência longo o suficiente para que os pellets/briquetes atinjam um alto grau de metalização.

O RHF é normalmente operado a uma pequena pressão negativa para evitar o vazamento do gás do forno para o ambiente externo e é vedado por meio de calhas de vedação d'água.

É geralmente vantajoso utilizar o calor sensível do DRI quente por carregamento a quente em uma fundição. No caso de fundição atrasada, a prática usual é converter o DRI em ferro briquetado a quente (HBI) para minimizar o grau de reoxidação reduzindo a área de superfície disponível.

A transferência de calor para as camadas inferiores é uma das sérias desvantagens do RHF, especialmente quando o leito de pellets multicamadas é usado em vez de camada única para melhorar a produtividade. Espera-se que o encolhimento de pellets / briquetes compósitos facilite a transferência de calor da camada superior para a inferior. O encolhimento dos pellets/briquetes ocorre devido ao efeito combinado de reações químicas e sinterização dos óxidos de ferro. Isso aumenta a cinética de reação das camadas inferiores. Depende tanto da temperatura quanto do tempo. Alguns estudos sobre fenômenos de retração revelam que os pellets / briquetes de compósito de carvão vegetal têm melhor comportamento de retração do que o carvão betuminoso e os pellets / briquetes de compósito de grafite.

O gás de exaustão do RHF normalmente sofre pós-combustão completa utilizando ar adicional. A energia obtida é utilizada nomeadamente (i) para pré-aquecer o ar de combustão, (ii) secar os materiais de alimentação, ou (iii) gerar vapor em caldeiras de recuperação de calor residual.

A poeira dos gases de escape é coletada em filtros de mangas. Esta poeira contém alta porcentagem de metais voláteis como zinco e cádmio, principalmente devido à reciclagem dos materiais residuais.

Processo de manufatura

- O processo de sinterização de finos de minério de ferro

- Processo Finex para Produção de Ferro Líquido

- ITmk 3 Processo de fabricação de pepitas de ferro

- Processo HIsmelt de fabricação de ferro

- Processo HIsarna para fabricação de ferro

- Química da Siderurgia por Forno Básico de Oxigênio

- Fabricação de ferro por alto-forno e emissões de óxido de carbono

- Benefícios dos fornecedores de fundição de ferro como processo de fabricação

- Vários métodos de processo de fabricação de aço

- Entendendo o processo de fundição de minério de ferro