Processo Midrex para Redução Direta de Minério de Ferro

Processo Midrex para Redução Direta de Minério de Ferro

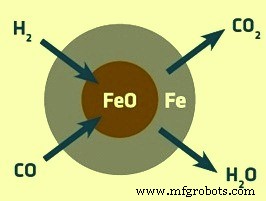

Midrex é um processo de fabricação de ferro, desenvolvido para a produção de ferro reduzido direto (DRI). É um processo de forno de poço à base de gás é um processo de redução de estado sólido que reduz pelotas de minério de ferro ou minério granulado em DRI sem sua fusão usando gás redutor geralmente formado a partir de gás natural. O princípio do processo de redução usando gás redutor é mostrado na Fig 1.

Fig 1 Princípio do processo de redução usando gás redutor

A história do processo Midrex remonta a 1966, quando Donald Beggs da Surface Combustion Corporation concebe a ideia do processo de redução direta Midrex. O processo original foi desenvolvido pela Midland-Ross Co., que mais tarde se tornou Midrex Technologies, Inc. Agora é uma subsidiária integral da Kobe Steel. Uma planta piloto foi construída em Toledo, Ohio, em 1967. A primeira planta comercial, com capacidade de produção de 150.000 toneladas por ano, foi construída em Portland, Oregon, em 1969. A genialidade do processo Midrex é sua simplicidade. O conceito de Donald Beggs de combinar a reforma estequiométrica de gás natural com a redução direta de minério de ferro em forno de poço foi uma inovação revolucionária que resistiu ao teste do tempo.

Desde 1969, a produção de DRI através do processo Midrex ultrapassou 500 milhões de toneladas. A produção de muitas das plantas Midrex excede sua capacidade de projeto. A cada ano desde 1987, a produção de DRI através do processo Midrex é mais de 60% da produção global total de DRI.

O processo estava imaturo em 1978, quando a Kobe Steel iniciou a construção de uma planta com capacidade de produção de 400 mil toneladas/ano no Estado do Catar. A Kobe Steel modificou significativamente o projeto, explorando as tecnologias da empresa desenvolvidas através da operação do alto-forno, e estabilizou o então novo processo. Por outro lado, a Midrex Technologies também realizou diversas melhorias nas fábricas que construiu em vários países. Todos eles foram integrados no início da década de 1980, tornando o processo quase completo.

A capacidade máxima de produção de uma unidade Midrex em 1984 era de 600.000 toneladas por ano. Fornos de cuba Midrex com 5,0 m, 5,5 m e 6,5 m de diâmetro de fuste com capacidade de produção anual de 800.000 toneladas, 1 milhão de toneladas e 1,6 milhão de toneladas de DRI, respectivamente, constituem diferentes estágios de desenvolvimento. Posteriormente, com as melhorias realizadas, a capacidade aumentou para um nível de 1,8 milhão de toneladas por ano em 2007, o que é comparável ao de um alto-forno de bom tamanho. O módulo Super Megamod com capacidade de 2,2 milhões de toneladas de DRI por ano possui um forno de cuba com diâmetro interno de 7,5 me capacidade para produzir mais de 275 toneladas por hora. Hoje o módulo Super Megamod pode ter capacidade de até 2,7 milhões de toneladas por ano.

Além disso, o processo foi melhorado significativamente desde o comissionamento da primeira planta em 1969. Os ganhos de produtividade do processo Midrex são devidos a (i) fornos de cuba de maior capacidade devido ao aumento de escala do equipamento de processo, (ii) refinamento do processo que inclui maior recuperação de calor, (iii) catalisadores melhorados, (iv) briquetagem a quente, e (v) incorporação de novas tecnologias, como double bustle, in-situ reforming, revestimento de óxido, refratário de parede fina, injeção de oxigênio etc. .

Descrição do processo

A carga de ferro para o forno de poço pode ser pelota de minério de ferro ou minério granulado ou uma combinação dos dois. No entanto, a carga de minério normalmente consiste na mistura de pelotas e minério granulado. Os materiais de carga de minério são transportados e carregados nos silos designados que são destinados a pelotas ou minério granulado. As capacidades das caixas dependem da capacidade da planta. Os silos destinados ao minério granulado são equipados com uma “escada” especial para evitar a geração de finos devido à altura de queda. A proporção normal de mistura de pellet para minério granulado é de 80:20. Alimentadores constantes abaixo do silo controlam a proporção de mistura. A mistura de carga de minério é alimentada ao forno de poço através das telas de minério destinadas a remover materiais de tamanho maior (+45 mm) e subdimensionado (-6 mm).

O processo Midrex é simples de operar e envolve três operações unitárias principais, a saber (i) redução de minério de ferro, (ii) pré-aquecimento de gás e (iii) reforma de gás natural. O coração do processo Midrex é seu forno de cuba. É um recipiente cilíndrico revestido com refratário e é um componente chave do processo de redução direta. É flexível, bem como um reator versátil. Ele pode usar gás natural, gás de síntese de carvão, gás de coqueria ou gás de exaustão do processo Corex como gás redutor. Ele opera a uma pressão ligeiramente acima da atmosférica e a temperaturas de operação em torno de 950 graus C. A disponibilidade do forno de cuba garante que a planta Midrex seja operada por mais de 8.000 horas por ano.

O forno de cuba é projetado com base no princípio de contrafluxo de gás e sólidos para maximizar a eficiência de redução. O forno garante um fluxo uniforme de sólidos, distribuindo efetivamente a carga do forno e evitando pontes de material e canalização de gás. O controle é exercido em relação ao fluxo de gases entre as várias zonas do forno. O forno de eixo também evita que o gás redutor entre em contato com o ar. Ele proíbe fluxos de gás de fluidificar a carga do forno. Um perfil de temperatura uniforme é mantido em toda a seção transversal do forno. A interrupção do fluxo de carga do forno é evitada. O projeto do forno elimina a necessidade de cone de descarga resfriado a água.

Atualmente, o forno de cuba Midrex padrão possui recursos como (i) refratários de parede fina na zona de redução do forno para reduzir a queda de pressão da carga e aumentar o volume do forno, (ii) uma porta de duplo bustle para injeção de gás redutor uma vez que isso permite que o gás penetre melhor no centro da carga na zona de redução e, assim, melhora a metalização no centro do forno de poço, e (ii) inserções auxiliares de fluxo de formato modificado para equalizar a velocidade de descida da carga entre os centro e lado da parede da zona de redução do forno de poço.

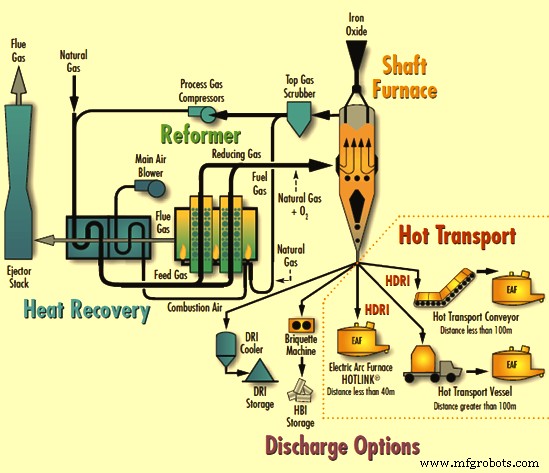

O processo tem capacidade para produzir DRI a frio (CDRI), DRI a quente (HDRI) e/ou ferro briquetado a quente (HBI). A folha de fluxo do processo é en givat Fig 2.

Fig 2 Folha de fluxo do processo Midrex

O forno de cuba é um reator de leito empacotado com fluxo em contracorrente do reagente. Este tipo de reator é geralmente um reator muito eficiente para o processamento de materiais sólidos. Existem três razões principais para essa eficiência, a saber:(i) uma vez que o reator é preenchido completamente com carga de minério, a produtividade volumétrica é geralmente muito alta, (ii) um leito móvel empacotado garante que cada peça da carga de minério experimente o mesmo perfil de temperatura , composição do gás e tempo de residência como qualquer outra peça, e (iii) o fluxo em contracorrente fornece à carga de minério uma força motriz muito grande para a reação e tempos de reação rápidos.

A operação do forno de cuba é simples e direta. O material de carga de ferro é introduzido no topo do forno através de uma tremonha proporcional e desce para baixo por fluxo de gravidade. No forno, ele é contatado pelo gás redutor de alta temperatura que flui para cima, aquecido e convertido em DRI. O gás redutor, que é principalmente hidrogênio (H2) e monoóxido de carbono (CO), reage com o óxido de ferro (Fe2O3) para reduzir, ou seja, remover o conteúdo de oxigênio (O2) e cementar o material antes da descarga. Para a produção de CDRI, o ferro reduzido é resfriado e cementado pelo gás de resfriamento em contracorrente na porção inferior do forno de cuba. O DRI também pode ser descarregado a quente como HDRI ou alimentado em uma máquina de briquetagem para produzir HBI. Assim, o produto do forno pode ser descarregado como CDRI, HDRI, HBI ou qualquer combinação simultaneamente.

As reações que ocorrem no forno de cuba são dadas abaixo.

Redução por CO

Fe2O3 + 3CO =2Fe + 3CO2 (reação geral)

3Fe2O3 + CO =2Fe3O4 + CO2 (reação exotérmica)

Fe3O4 + CO =3FeO + CO2 (reação endotérmica)

FeO + CO =Fe + CO2 (reação exotérmica)

Redução por H2

Fe2O3 + 3H2 =2 Fe + 3H2O (reação geral)

3Fe2O3 + H2 =2Fe3O4 + H2O (reação exotérmica)

Fe3O4 + H2 =3FeO + H2O (reação endotérmica)

FeO + H2 =Fe + H2O (reação endotérmica)

Reações de cementação

3Fe + CH4 =Fe3C + 2H2 (reação endotérmica)

3Fe + 2CO =Fe3C + CO2 (reação exotérmica)

3Fe + CO + H2 =Fe3C + H2O (reação exotérmica)

O gás de exaustão (gás superior) emitido do topo do forno de poço é limpo e resfriado por um lavador úmido (lavador de gás superior) e recirculado para reutilização. O gás de topo contendo CO2 e H2O é pressurizado por um compressor, misturado com gás natural, pré-aquecido e alimentado em um forno reformador.

O gás redutor composto principalmente de H2 e CO pode ser gerado a partir de uma ampla variedade de fontes de energia. O gás natural contém principalmente metano que pode variar de 83% a 96%. Outros constituintes do gás natural são hidrocarbonetos superiores. O gás natural pode ser reformado em um reformador que é um forno revestido de refratário à prova de gás contendo tubos de aço de liga. O gás de alimentação para o reformador é o gás natural fresco misturado com o gás de saída para o forno de cuba que está sendo reciclado. Este gás misturado misturado é aquecido e passado através de tubos cheios de catalisador. O gás reformado é produzido devido às reações catalíticas que ocorrem dentro dos tubos cheios de catalisador. O gás recém-reformado contendo cerca de 90% a 92% de H2+CO (em base seca) é então alimentado a quente diretamente no forno de redução de poço como gás redutor.

O processo Midrex usa um catalisador sólido para a reação em fase gasosa. Alumina ou magnésia é o material transportador que dá ao catalisador sua forma e força. O ingrediente ativo do catalisador, que aumenta a velocidade da reação, normalmente é o níquel. O cobalto também foi usado em alguns casos. Enxofre e halogênios são os venenos de catalisador de reforma mais comuns.

As reações que estão ocorrendo em um reformador são dadas na Tabela 1.

| Guia 1 Reações do reformador | ||

| Sl. Não | Tipo de reação | Reação |

| 1 | Reforma a vapor | CnH(2n+2) + n H2O =(2n+1)H2 + nCO |

| 2 | Reforma de CO2 | CnH(2n+2) + nCO2 =(n+1)H2 + 2nCO |

| 3 | Reação de deslocamento água-gás | CO + H2O =CO2 + H2 |

| 4 | Reação de deposição de carbono de Boudouard | 2CO =CO2 + C |

| 5 | Beggs reação de deposição de carbono | CO + H2 =H2O + C |

| 6 | Craqueamento de hidrocarbonetos pesados | CnH(2n+2) =(n+1)H2 + nC |

O projeto do reformador e do catalisador deve ser tal que promova as reações de reforma sem permitir que as reações de deposição de carbono ocorram. Geralmente os reformadores a vapor são usados para reformar o gás natural. Para reformador a vapor, o gás natural deve ser dessulfurizado. O processo Midrex usa reformador estequiométrico. Neste reformador a razão estequiométrica é um parâmetro importante. A razão estequiométrica é simplesmente a razão molar ou volumétrica de oxidantes, CO2 e H2O para hidrocarbonetos que resultaria no consumo do hidrocarboneto sem sobrar oxidante se a reação prosseguisse até a conclusão. Outra versão da razão estequiométrica é a razão dos oxidantes para o carbono no hidrocarboneto no gás de alimentação do reformador. No reformador a vapor é a razão vapor/carbono. No reformador Midrex, a razão estequiométrica é a razão real dos oxidantes para o hidrocarboneto dividida pela razão estequiométrica dos oxidantes para o hidrocarboneto. É, portanto, uma medida do excesso de oxidantes no gás de alimentação do reformador. É, portanto, mais apropriadamente chamado de razão oxidante para carbono.

As características do reformador Midrex incluem (i) nenhum sistema de vapor é necessário para a reforma, (ii) nenhum sistema de remoção de CO2 é necessário para operação, (iii) gás redutor quente pode ser usado diretamente no forno de poço sem têmpera e reaquecimento, ( iv) não é necessário O2 para reformar, (v) usando CO2 para reformar, é necessário menos gás natural e (vi) permite que o processo Midrex seja um sistema de circuito fechado simples, minimizando o consumo de energia e o número de partes móveis dentro da planta.

O forno reformador Midrex é fornecido com várias centenas de tubos reformadores preenchidos com catalisador de níquel. Passando por esses tubos, a mistura de gás de topo e gás natural é reformada para produzir gás redutor composto por CO e H2. As reações que ocorrem nos tubos do reformador Midrex são as seguintes.

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3H2

2CH4 + O2 =2CO + 4H2

CO + H2O =CO2 + H2

CH4 =C(S) + 2H2

O reformador Midrex difere do reformador a vapor de várias maneiras. Ele (i) reforma tanto o dióxido de carbono quanto o vapor de água, (ii) opera em uma razão oxidante/carbono (Midrex estequiométrico) de cerca de 1,4, (iii) opera com enxofre presente no gás de alimentação do reformador, (iv) opera em baixa pressão , e (v) requer um design de catalisador exclusivo.

A eficiência térmica do reformador Midrex é bastante aprimorada pelo sistema de recuperação de calor. O calor sensível é recuperado do gás de combustão do reformador para pré-aquecer a mistura de gás de alimentação e o ar de combustão do queimador. Além disso, dependendo da economia, o gás combustível também pode ser pré-aquecido.

Além disso, para geração de gás redutor, carvão de qualquer tipo ou teor de cinzas pode ser gaseificado. O gás de coqueria pode ser reformado usando o Midrex ‘Thermal Reactor System’. O gás de síntese de exportação de uma unidade Corex também produz um gás redutor de alta qualidade que pode ser usado em um forno de poço Midrex intimamente ligado para produzir DRI.

Existem quatro opções de descarga (Fig 1) disponíveis para o processo Midrex. Estes são DRI frio, HBI, DRI quente por meio de hot link (HOTLINK) e DRI quente por meio de transportador de transporte quente ou recipiente de transporte.

O processo de ligação direta usa principalmente transporte por gravidade e usa a mesma tecnologia usada para alimentação por gravidade de HDRI para produção de HBI. O HDRI do forno de eixo DRI é descarregado em um silo fora e acima da aciaria. Os módulos Midrex com hot link estão equipados para lidar com quaisquer condições adversas através do compartimento de oscilação. Este sistema fornece HDRI ao forno elétrico a arco (EAF) conforme a demanda do EAF. O processo HOTLINK é utilizado quando a distância entre o forno de eixo DRI e o EAF é inferior a 40 metros.

O sistema transportador de transporte a quente é usado onde a aciaria não é adjacente ao forno de eixo DRI (mais de 40 m, mas menos de 100 m), um transportador mecânico isolado é usado para o transporte de HDRI para a aciaria. Nesse caso, o DRI é descarregado do forno de eixo DRI em um transportador totalmente fechado e isolado, projetado para minimizar a perda de temperatura e evitar a desoxidação. O transportador tem panelas especialmente formadas que têm uma forma semelhante a baldes. A cobertura fechada do transportador contém um sistema de inertização. O transportador fornece operação confiável a custos razoáveis.

O transporte por navios de transporte a quente é utilizado quando a distância entre o forno de eixo DRI e o EAF é superior a 100 metros ou um forno de eixo DRI é para alimentar duas aciarias ou mais. O transporte do HDRI é feito com a utilização de embarcações isoladas, normalmente com capacidade de 60 toneladas a 90 toneladas. A partir do forno vertical DRI, o recipiente é preenchido através de um tubo com vedação hermética. Depois que um vaso é preenchido, o tubo é fechado e outro vaso começa a encher, o vaso cheio é transportado para a fundição de aço em trilhos ou caminhões.

Melhorias no processo

Um grande número de melhorias de processo foi realizado desde o comissionamento da primeira planta em 1969. A prática inicial seguida no início era utilizar 100% de pellet feed e baixas temperaturas de gás redutores (cerca de 780°C) devido às tendências de sinterização dos materiais de carga de pellets. Em meados da década de 1970, o minério granulado foi usado pela primeira vez e a prática foi amplamente adotada na década de 1980. O uso de minério granulado forneceu um benefício adicional de evitar a sinterização da carga do forno de cuba. Isso resultou no aumento das temperaturas do gás redutor de 780°C para 850°C. Isso resultou em cerca de 13% de aumento na produtividade do sistema.

O desenvolvimento adicional na prática de operação ocorreu em meados da década de 1990, que consistiu na introdução de revestimento interno de materiais de alimentação de óxido de ferro com CaO ou CaO/MgO. Isso resultou em um aumento ainda maior das temperaturas do gás redutor (um pouco mais de 900 graus C). Com isso, a produtividade do processo melhorou em mais 11%. Todos os desenvolvimentos até meados da década de 1990 resultaram no aumento da temperatura da carga em cerca de 40 graus C.

Os desenvolvimentos até meados da década de 1990 foram no sentido de aumentar a temperatura do gás redutor sem afetar a qualidade da temperatura do gás redutor. Esforços de desenvolvimento adicionais levaram ao aumento das temperaturas do gás redutor ao custo da qualidade do gás redutor. Este desenvolvimento do final da década de 1990 levou a um aumento nas temperaturas do gás redutor ao custo da qualidade do gás redutor. Isto foi conseguido através da combustão de oxigênio (O2) do gás. A maior temperatura do gás redutor, juntamente com a perda da qualidade do gás redutor, proporcionou uma clara vantagem de produção. A introdução da injeção de O2 resultou na combustão de uma parte do gás redutor CO+H2 pelo O2 e ajudou na obtenção deste efeito com sucesso. Os projetos de injeção de O2 atualmente consistem na introdução de O2 de alta pureza no fluxo de gás redutor quente que flui através de um arranjo de bicos múltiplos. A prática de injeção de O2 resultou no aumento da temperatura do gás redutor para mais de 1000 graus C e aumento adicional na temperatura de carga até 70 graus C. Embora uma porção de H2+CO seja consumida pela combustão com O2, elevando a temperatura do gás redutor melhora a produtividade do forno de cuba em 10% a 20%. O consumo típico de oxigênio para esta melhoria está na faixa de 12 N cum/ton a 15 N cum/ton. O aumento geral de produtividade em relação à produtividade da primeira unidade Midrex de 1969 devido ao uso de minério granulado, revestimento de óxido de ferro e injeção de O2 é de cerca de 37%.

A injeção de O2, descrita acima, evoluiu para uma tecnologia aprimorada, chamada OXY+, que foi possibilitada pela introdução de uma técnica de combustão parcial. O OXY+ emprega um combustor além do reformador. O combustor queima parcialmente o gás combustível com O2 para produzir H2+CO, que são adicionados ao gás redutor gerado pelo reformador. O sistema OXY+ gera um gás redutor ao reagir O2 e gás combustível em uma razão estequiométrica de cerca de 0,5. O queimador para OXY+ é instalado no duto de gás redutor após o reformador. O coração do sistema é o reator OXY+, onde o gás combustível e o O2 são misturados e queimados em duas etapas. Através do estágio adequado, o sistema Oxy+ proporciona (i) combustão estável, (ii) eliminação da geração de fuligem, (iii) conversão do gás combustível em H2+CO e (iv) proteção do material de construção contra temperaturas extremas. Importante para o sucesso do sistema Oxy+ é seu mecanismo de controle. Ele mede com precisão O2 e gás combustível para cada estágio do reator. O controle rigoroso da mistura de combustão de O2 e gás combustível ajuda a manter a qualidade e a temperatura do gás consistentes. Isso serve para minimizar o aumento de temperatura do gás que entra no forno de cuba e oferece uma oportunidade adicional para aumentar a produção. A aplicação de OXY+ resulta em um aumento potencial de 21% na produtividade do forno de cuba.

A produtividade ideal é alcançada maximizando a temperatura de redução da carga e a qualidade do gás redutor que entra no forno de cuba. Esses dois fatores são as chaves para otimizar a produção do forno de cuba e seus equipamentos de geração de gás relacionados. Utilizando uma combinação das duas práticas operacionais, injeção de oxigênio e sistema OXY+, bem como mantendo o gás natural na corrente de gás redutor, é possível controlar independentemente a temperatura de carga do forno de poço e a temperatura do gás redutor. Isso permite que o operador da planta maximize o desempenho do forno de cuba, maximizando a utilização dos gases redutores dentro do forno. Esta prática oferece potencial para um aumento de produção de cerca de 5%.

O projeto de dupla azáfama Midrex para distribuir o gás redutor para o forno de poço consiste em dois anéis de portas ao redor da circunferência do forno de poço. A azáfama dupla permite uma melhor distribuição do gás redutor quando comparada com a azáfama simples. A azáfama dupla também permite maiores vazões do gás redutor para o forno sem fluidização local do DRI. Essas vantagens ajudam a aumentar a produtividade do forno de cuba.

A injeção de gás natural na zona de transição do forno foi introduzida para atingir níveis mais altos de carbono do produto e também taxas de produção mais altas. A zona de transição é a parte do forno que está abaixo da zona de redução e acima da zona de resfriamento. À medida que o DRI desce da zona de redução para a zona de transição, é muito quente. Neste ponto, o excesso de calor deve ser removido antes que o DRI seja descarregado do forno. Ao injetar gás natural na zona de transição, parte do calor disponível é utilizado no craqueamento dos hidrocarbonetos. Este craqueamento do hidrocarboneto deposita carbono no produto DRI e libera H2, que flui para cima e sendo um redutor proporciona redução adicional.

O pré-aquecimento do gás natural que vai para a zona de transição está sendo explorado. O benefício do pré-aquecimento do gás natural é maior produção de carbono e maiores taxas de produção, uma vez que uma maior quantidade de gás natural de transição pode ser adicionada. Atualmente, o fluxo de gás natural da zona de transição é limitado pelo seu efeito de resfriamento. O pré-aquecimento do gás natural pode garantir a injeção de maior quantidade de gás sem extinção da zona de redução.

Parâmetros operacionais e consumos específicos

Carga típica de 1,0 milhão de toneladas por ano A unidade Midrex em Comsigua, Venezuela consiste em 80% de pelotas de minério de ferro e 20% de granulados de minério de ferro. A análise típica de matérias-primas para esta planta é fornecida na Tabela 2 e a análise típica do produto é fornecida na Tabela 3.

| Guia 2 Análise típica de matérias-primas | ||||

| Sl.Nº | Componente | Unidade | Pelotas de minério de ferro | Pedaços de minério de ferro |

| 1 | Fe total | % | 65-68 | 65,2 |

| 2 | SiO2 (máx.) | % | 3 | 3 |

| 3 | Al2O3 (máx.) | % | 3 | 3 |

| 4 | Al2O3 + SiO2 (máx.) | % | 5 | 5 |

| 5 | CaO + MgO | % | 0,35 | 0,01 |

| 7 | Enxofre | % | 0,005 | 0,012 |

| 8 | Fósforo | % | 0,05 | 0,1 |

| 9 | LOI | % | 3 | |

| 10 | Tamanho nominal | mm | 6-18 | 10-35 |

| 11 | Menos 6 mm | % | 3 | 5 |

| 12 | Força do copo | |||

| + 6,73 mm máx. | % | 95 | 90 | |

| – 0,595 mm mín. | % | 4 | 7 | |

| 13 | Força de compressão mínima | kg | 250 | |

| Guia 3 Análise típica de DRI | |||||

| Sl.Nº | Elementos | Unidade | HBI | CDRI | HDRI |

| 1 | Fe Metálico | % | 83 – 90 | 83 – 90 | 83 – 90 |

| 2 | Fe Total | % | 89 -94 | 89 – 94 | 89 – 94 |

| 3 | Metalização | % | 92 – 96 | 92-96 | 92-96 |

| 4 | P | % | 0,005 – 0,09 | 0,005 – 0,09 | 0,005 – 0,09 |

| 5 | S | % | 0,001-0,03 | 0,001-0,03 | 0,001-0,03 |

| 6 | C | % | 1,5 – 4,0 | 1,5 – 4,0 | 1,5 – 4,0 |

| 7 | Al2O3 + SiO2 | % | 2,8 – 6,0 | 2,8 – 6,0 | 2,8 – 6,0 |

| 8 | Densidade de massa | t/Cum | 2,4 – 2,8 | 1,6 -1,9 | 1,6 – 1,9 |

| 9 | Densidade aparente | g/cc | 5,0 – 5,5 | 3,4 – 3,6 | 3,4 -3,6 |

| 10 | Temperatura do produto | C | 100 | 50 | 600 – 700 |

| 11 | Tamanho típico | mm | 30 x 50 x 110 | 4-20 | 4-20 |

Os parâmetros operacionais típicos do processo Midrex são fornecidos na guia 4

| Guia 4 Parâmetros operacionais típicos | |||

| Sl.Nº | Componente | Unidade | Valor |

| 1 | Proporção de mistura de minério de pelota | Proporção | 80:20 |

| 2 | Produtividade específica | toneladas/hora | 150 |

| 3 | Fluxo de gás de processo | N cum/hora | 165.000 |

| 4 | Gás de processo CO2 | % | 20,0-21,0 |

| 5 | Temperatura da caixa do reformador | Grau C | 1.130 |

| 6 | Temperatura do gás reformada | Grau C | 930 |

| 7 | Gás reformado CH4 | % | 1.1 |

| 8 | CO2 de gás reformado | % | 2,8 |

| 9 | Temperatura do gás agitado | Grau C | 830-850 |

| 10 | Gás agitado CH4 | % | 3,5-4,0 |

| 11 | Pressão da zona de redução | kg/sq cm | 0,85-0,95 |

| 12 | Consumo de gás natural | G cal/ton DRI | 2,4 |

| 13 | Consumo de energia | kWh/ton DRI | 95 |

| 14 | Consumo de oxigênio | N cum/ton DRI | 15 |

| 15 | Consumo de água | N cum/ton DRI | 1,2 – 1,5 |

A composição e temperatura típicas do gás na entrada e saída do reformador estão na Tab 5.

| Guia 5 Parâmetros de gás na entrada e saída do reformador | ||||

| Sl.Nº | Componente | Unidade | Entrada | Tomada |

| 1 | H2 | % | 35 | 55 |

| 2 | CO | % | 19 | 35 |

| 3 | CO2 | % | 15 | 2 |

| 4 | H2O | % | 13 | 6 |

| 5 | CH4 | % | 17 | 1 |

| 6 | N2 | % | 1 | 1 |

| 7 | Temperatura | Grau C | 580 | 980 |

Os parâmetros de controle ambiental típicos estão na guia 6.

| Guia 6 Parâmetros de controle de ambiente | |||||

| Emissões atmosféricas | Unidade | Particulados | SO2 | NOx | CO2 |

| Recipiente de carga | kg/ton DRI | <0,001 | Rastreamento | <0,004 | – |

| Pilha de reformador | kg/ton DRI | <0,04 | 0,025 | <0,50 | <500 |

| Sistema de coleta de poeira (típico para uma unidade) | kg/ton DRI | 0,015 | Rastreamento | <0,006 | – |

| Descargas de água | Sólidos suspensos | Fluxo | |||

| Planta derrubada | kg,cum/ton DRI | 0,01 | 0,2 | ||

| Nível de ruído | |||||

| Área interna do soprador | decibel | 95-105 | |||

| Outras áreas | decibel | 80-90 | |||

Processo de manufatura

- O processo de sinterização de finos de minério de ferro

- Processo Finex para Produção de Ferro Líquido

- ITmk 3 Processo de fabricação de pepitas de ferro

- Processo HIsmelt de fabricação de ferro

- Processo HIsarna para fabricação de ferro

- Opções de descarga para ferro reduzido direto e seu transporte a quente

- Processo CONARC para Siderurgia

- Beneficiamento de Minérios de Ferro

- Processo de Laminação para Aço

- Entendendo o processo de fundição de minério de ferro