Entendendo a fabricação de ferro em alto-forno com injeção de carvão pulverizado

Compreendendo a fabricação de ferro em alto-forno com injeção de carvão pulverizado

A injeção de carvão pulverizado no alto-forno (BF) foi inicialmente impulsionada pelos altos preços do petróleo, mas agora o uso de injeção de carvão pulverizado (PCI) tornou-se uma prática padrão na operação de BF, uma vez que satisfaz a exigência de redução de custos de matéria-prima, poluição e também satisfaz a necessidade de prolongar a vida útil dos fornos de coque envelhecidos. A injeção do carvão pulverizado no BF resulta em (i) aumento da produtividade do BF, ou seja, a quantidade de gusa (HM) produzida por dia pelo BF, (ii) redução do consumo dos carvões de coque mais caros substituindo o coque por coqueamento macio ou carvões térmicos mais baratos, (iii) auxilia na manutenção da estabilidade do forno, (iv) melhora a consistência da qualidade do HM e reduz seu teor de silício (Si) e (v) reduz as emissões de gases de efeito estufa. Além dessas vantagens, o uso do PCI no BF provou ser uma ferramenta poderosa nas mãos do operador do forno para ajustar a condição térmica do forno muito mais rápido do que é possível ajustando a carga de carga a partir do topo.

O carvão pulverizado tem basicamente dois papéis na operação de um BF. Ele não apenas fornece parte do calor necessário para reduzir o minério de ferro, mas também alguns dos gases redutores. Para entender a produção de LH em um BF com a injeção de carvão pulverizado, é necessário entender o que está acontecendo dentro do BF, bem como as reações químicas e a importância da permeabilidade dentro do forno e como as matérias-primas podem afetar esse parâmetro.

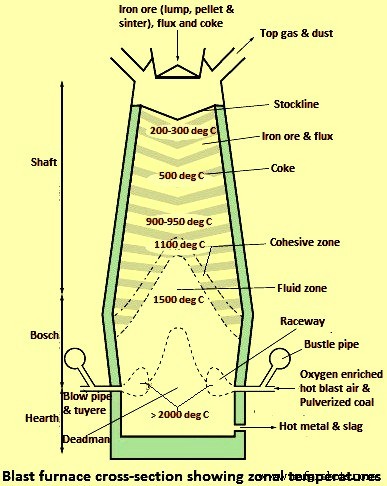

O BF é essencialmente um forno de leito móvel em contracorrente com sólidos (minério de ferro, coque e fundente), e posteriormente líquidos fundidos, viajando pelo poço. O jato de ar quente enriquecido com carvão pulverizado e oxigênio (O2) é injetado no nível da ventaneira perto de sua base. Os gases que são formados pelas várias reações que ocorrem sobem pelo poço do forno, reduzindo o minério de ferro à medida que desce.

A carga de BF consiste em (i) matéria-prima contendo ferro (grumos de minério de ferro, pelotas e sinter) e fundentes (calcário, dolomita e quartzo) e (ii) coque. Estes materiais de carga são alternativamente carregados no topo do forno. Os materiais depois de carregados são secos e pré-aquecidos pelos gases que saem do forno.

À medida que a carga desce pelo forno, ela é aquecida e, a uma temperatura em torno de 500°C, inicia-se a redução indireta do minério pelo monóxido de carbono (CO) e hidrogênio (H2) nos gases ascendentes. A transformação de óxidos superiores de ferro em óxido de ferro (FeO) começa nesta zona. À medida que a carga desce ainda mais e é aquecida a um nível de temperatura de cerca de 900°C a 950°C, ocorre a redução direta do óxido de ferro pelo coque sólido. O minério é reduzido por CO e H2, e o dióxido de carbono (CO2) formado é imediatamente reduzido pelo coque de volta a CO. O efeito líquido é a redução do minério pelo coque. A reatividade do coque ao CO2 é um parâmetro importante, pois determina a faixa de temperatura em que ocorre a transição da redução indireta para a direta.

Mais abaixo no forno existe uma região que é conhecida como zona coesiva. Aqui, a escória começa a se formar em torno de 1100 graus C. Inicialmente é relativamente viscosa e envolve as partículas de óxido de ferro, impedindo uma redução adicional. À medida que a temperatura aumenta para um nível de cerca de 1400 graus C a 1450 graus C, ele derrete e a redução continua. Esta região é crítica em termos de permeabilidade da carga.

A próxima zona no BF é conhecida como a zona de fluido ou coque ativo. Nesta zona, a temperatura aumenta para cerca de 1500 graus C, continuando o processo de fusão do minério de ferro e da escória. Há movimento substancial nesta região e o coque alimenta a pista. A pista é a parte mais quente do BF, onde as temperaturas podem chegar até 2200 graus C. Ela é criada quando o jato de ar quente é injetado através das ventaneiras no forno. O carvão pulverizado é injetado com o jato de ar quente diretamente na pista. Ocorre a combustão e gaseificação do carvão e coque, gerando tanto gases redutores (CO e H2) quanto o calor necessário para fundir o minério de ferro e a escória e para conduzir as reações endotérmicas.

O jato de ar quente é enriquecido com oxigênio (O2) para manter a temperatura de chama desejada e melhorar a eficiência da combustão. Um BF tem muitas ventaneiras (o número de ventaneiras depende do diâmetro da fornalha), cada uma com sua própria canaleta, disposta simetricamente em torno de sua periferia. A profundidade de cada canaleta está normalmente na faixa de 1 metro (m) a 2 m, dependendo da energia cinética do jato de ar quente.

O material não queimado sai da pista e sobe no forno para as regiões de bosh e eixo. O metal fundido e a escória passam pelo ‘deadman’ (cama de coque estagnado) até a fornalha do forno onde são recolhidos e retirados periodicamente pela torneira. A escória é então retirada do ferro líquido. Alguns fornos têm furos separados para a escória e o ferro. Pode levar cerca de 6 horas (h) a 8 h para que as matérias-primas desçam ao forno do forno, embora o coque possa permanecer por dias ou até semanas dentro do homem morto. O ferro líquido, denominado HM, é transportado para as instalações siderúrgicas. Os requisitos de qualidade de HM para a fabricação de aço são uma qualidade consistente de HM e uma temperatura que deve ser a mais alta possível.

O gás quente que sai do topo do forno é conhecido como gás BF superior. É resfriado, limpo e utilizado em siderúrgicas como gás combustível, sendo sua maior parte usada para aquecimento de fogões a quente. A Fig 1 mostra a seção transversal de um BF indicando diferentes zonas juntamente com suas temperaturas.

Fig 1 Corte transversal BF mostrando diferentes zonas junto com suas temperaturas

Reações químicas no BF

O BF pode ser considerado como um forno de troca de calor e massa em contracorrente, uma vez que o calor é transferido do gás ascendente para a carga BF e O2 da carga descendente para o gás. A natureza contra-corrente das reações torna o processo geral um processo muito eficiente. As reações químicas que ocorrem dentro do BF são de natureza complexa. As principais reações que ocorrem dentro do forno são descritas aqui.

A principal reação química é a redução da carga do minério de ferro em ferro metálico. Isso significa simplesmente a remoção de O2 dos óxidos de ferro da carga de minério por uma série de reações químicas que são denominadas como redução gasosa ou redução indireta. Estas reacções são dadas abaixo.

3Fe2O3 + CO =2Fe3O4 + CO2 (começa em torno de 500 graus C)

3Fe2O3 + H2 =2Fe3O4 + H2O

Fe3O4 + CO =3FeO + CO2 (ocorre na faixa de temperatura de 600 graus C a 900 graus C)

Fe3O4 + H2 =3FeO + H2O

FeO + CO =Fe + CO2 (ocorre na faixa de temperatura de 900 graus C a 1100 graus C)

FeO + H2 =Fe + H2O

As reações acima são exotérmicas e geram calor. Ao mesmo tempo em que os óxidos de ferro passam por essas reações, eles também começam a amolecer e derreter. Nas altas temperaturas próximas à zona fluida, o carbono (C) do coque reduz FeO para produzir ferro (Fe) e CO. Essa reação, denominada 'redução direta', é altamente endotérmica, e o calor que a impulsiona é fornecido pela calor específico contido nos gases quentes da pista.

FeO + C =Fe + CO

A combustão e gaseificação do carvão e do coque geram os gases redutores (CO e H2) que sobem pelo forno. À medida que o carvão e o coque entram na pista, eles são inflamados pelo jato de ar quente e imediatamente entram em combustão conforme a reação a seguir para produzir CO2 e calor.

C + O2 =CO2

Como a reação ocorre na presença de excesso de C em alta temperatura, o CO2 é reduzido pela seguinte “reação de Boudouard ou perda de solução” a CO, que é uma reação endotérmica.

CO2 + C =2CO

Além disso, o vapor de água (H2O) produzido durante a combustão é reduzido de acordo com a reação a seguir, que é novamente uma reação endotérmica.

H2O + C =CO + H2

A injeção de carvão contendo H2 aumenta a redução indireta. H2 é um gás redutor mais eficaz do que C (redução direta). A reação de regeneração de H2 (H2O + C =CO + H2) é menos endotérmica e ocorre mais rapidamente que a regeneração de CO (reação de Boudouard). Maior teor de H2 nos gases em movimento ascendente do BF promove taxas mais altas de redução de minério de ferro e, portanto, aumenta a produtividade do BF. No entanto, uma maior concentração de H2 também pode levar a maiores quantidades de finos de coque no poço do forno.

O calcário e a dolomita descem no forno e permanecem sólidos enquanto passam pelas seguintes reações de calcinação.

CaCO3 =CaO + CO2

(Ca,Mg)CO3 =(Ca,Mg)O + CO2

Essas reações são endotérmicas e começam em torno de 870°C. O CaO (óxido de cálcio) e o MgO (óxido de magnésio) auxiliam na remoção de enxofre (S) e impurezas ácidas da carga de minério para formar a escória líquida. Também pode ajudar a remover o S liberado do coque e do carvão.

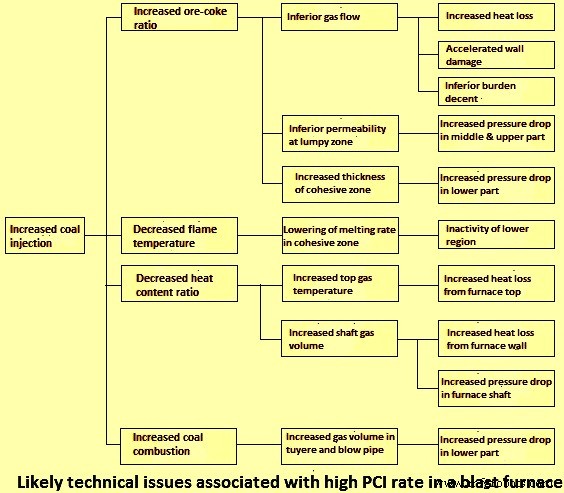

Problemas de processo

A operação estável de um BF depende da distribuição uniforme do fluxo de gás em movimento ascendente e do fluxo livre de HM e escória para a lareira do BF. Portanto, a manutenção da permeabilidade no forno é importante para a operação estável do forno e, portanto, a produtividade do BF. A maioria dos problemas técnicos associados às taxas crescentes de injeção de carvão são uma resposta aos requisitos de permeabilidade. Alguns dos problemas essencialmente associados às altas taxas de PCI são mostrados na Figura 2.

Fig 2 Problemas técnicos associados à alta taxa de PCI em um BF

A permeabilidade dentro do forno é influenciada pelas propriedades da carga de minério, coque e carvão. Os finos gerados a partir desses materiais podem se acumular, bloqueando os fluxos de gás e líquido. O carvão não queimado de finos de carvão e coque, por exemplo, pode se acumular no ninho do pássaro, uma zona relativamente compacta entre a pista e o homem morto, e ao redor da parte inferior da zona coesiva. Isso pode resultar em flutuações de fluxo de gás e operação instável. O fluxo de gás periférico pode ocorrer levando a um aumento da carga de calor nas paredes do forno, particularmente na parte inferior do forno. Isso pode encurtar a vida útil do revestimento refratário do forno, acelerando assim a necessidade de um reparo capital inicial.

A eficiência do processo de BF depende da taxa de remoção de O2 da carga de minério. Quanto mais o gás remove O2 da carga de minério, mais eficiente é o processo. Portanto, o contato íntimo entre o gás e a carga de minério é importante. Para a otimização desse contato, a permeabilidade da camada de minério deve ser a mais alta possível. A proporção do gás que flui através da carga de minério e a quantidade de O2 a ser removida da carga também devem estar em equilíbrio.

A permeabilidade de uma camada de minério é amplamente determinada pela quantidade de finos (menos de 5 mm) dentro dela. A maioria dos finos é normalmente gerada pelo sinter, se estiver presente na carga cobrada, ou pelo minério granulado. Existem duas fontes de finos, aqueles que (i) fazem parte da carga do minério de ferro, e (ii) gerados pela degradação dos materiais de carga do minério durante seu transporte e carregamento, e dentro do poço do forno.

Assim, é importante fazer a triagem dos materiais de carga para remover as multas antes de serem cobradas no BF. Os tamanhos preferidos para diferentes materiais são tipicamente 5 mm a 30 mm para sinter, 8 mm a 16 mm para pellets e 10 mm a 30 mm para o minério granulado de minério de ferro. A maioria dos BFs que operam atualmente com altas taxas de PCI usa uma grande proporção de carga de minério preparada consistindo em mais de 80% de sinter e/ou pellets.

No caso em que finos são gerados pela degradação dos materiais de carga de minério durante seu transporte e carregamento, e dentro do poço do forno, é importante controlar as características de degradação dos materiais de carga. Existem testes padrão para determinar a resistência dos materiais de carga de ferro à degradação física por impacto e abrasão e para medir a desintegração durante a redução a baixas temperaturas.

A carga de minério com alta redutibilidade é preferida. Existem métodos padrão disponíveis para a determinação da redutibilidade dos materiais que constituem a carga de minério. É lamentável que melhorar a redutibilidade possa aumentar a degradação e a desintegração dos materiais de minério. Teores mais baixos de sílica (SiO2) e óxido de cálcio (CaO) e teores mais altos de álcali aumentam a redutibilidade, mas também aumentam a desintegração.

A permeabilidade para o fluxo de gás é reduzida assim que o material de carga começa a amolecer e derreter. Portanto, é essencial que os materiais de carga comecem a derreter em temperaturas relativamente altas para que não diminuam o fluxo de gás enquanto ainda estão no alto do poço. Uma transição rápida do estado sólido para o líquido também é desejada. As propriedades de fusão são determinadas pela composição da escória. A fusão de pellets e minério granulado normalmente começa na faixa de temperatura de 1000°C a 1100°C, enquanto o sinter básico começa a fundir em temperaturas mais altas.

Além disso, a qualidade dos materiais de carga deve ser consistente para garantir uma operação estável do BF. Além disso, deve ser distribuído no BF de forma a obter uma operação suave com alta produtividade.

A Coca-Cola tem três funções principais em um BF. São eles (i) químicos, (ii) térmicos e (iii) físicos. Devido à sua função química, desempenha o papel de agente redutor. Sua combustão fornece gases para reduzir os óxidos de ferro e outros óxidos como a sílica (SiO2). Também fornece C para carburação do HM. Por causa de sua função térmica, o coque entra em combustão na pista que fornece uma fonte de calor para fundir o ferro e a escória, e também para acionar os processos endotérmicos. Devido à sua função física, o coque fornece suporte para a carga de ferro em uma matriz permeável, através da qual os gases e o ferro líquido e a escória podem fluir.

O carvão contribui para as duas primeiras funções, mas não para a terceira função “física”. Aqui, o coque deve garantir a permeabilidade para o gás do forno na região acima da zona coesiva, dentro da zona coesiva, e para o gás e produtos fundidos nas regiões bosh e lareira. O papel do coque é particularmente muito importante na zona coesiva onde o amolecimento e a fusão do minério de ferro podem formar camadas impermeáveis, separadas por camadas ou janelas de coque permeáveis. Além disso, nesta zona o coque forma uma grade forte que suporta parte do peso da carga sobrejacente. Devido à função física do coque, há um limite para a quantidade de carvão que pode ser injetada.

Uma qualidade de coque alta e consistente é necessária para diminuir a geração de finos, o que pode levar a uma permeabilidade ruim, operação instável do BF, resultando em menor produtividade. A velocidade com que o coque se degrada e gera finos à medida que desce pelo forno é controlada principalmente pela reação de Boudouard, estresse térmico, estresse mecânico e acúmulo de álcali, dependendo de sua posição dentro do forno e também das condições operacionais. Assim, as seguintes propriedades principais do coque são de interesse.

- Resistência ao frio (dentro do BF) – A resistência ao frio determina a resistência à quebra e abrasão durante o manuseio. Mecanismos de estilhaçamento e abrasão dominam a geração de finos na parte superior ou fuste do forno, e esses mecanismos estão frequentemente relacionados à resistência a frio do coque. Estão disponíveis testes padrão para avaliar a degradação mecânica (resistência ao frio) do coque.

- Resistência a quente – Devido à resistência a quente do coque, há a retenção da integridade estrutural nos pedaços de coque quando reagem com CO2 em altas temperaturas. A reação do coque com o CO2 (reação de Boudouard) na pista promove sua degradação e a produção de finos. Além disso, pode ocorrer degradação causada pelo impacto com o jato de ar quente de alta velocidade. Coque com menor resistência a quente pode resultar em pistas distorcidas e zonas coesas, e acúmulo de finos de coque no homem morto, levando a problemas de permeabilidade. Portanto, a resistência e estabilidade da estrutura do coque após sua reação com CO2 em alta temperatura é um parâmetro importante. Dois índices são usados para fornecer uma indicação do comportamento potencial do coque em altas temperaturas. Estes são (i) o Índice de Reatividade do Coque (CRI) e (ii) a Força do Coque após a Reação (CSR). Eles são determinados usando testes padrão.

- Composição química- Com relação à composição química, são importantes seus teores de cinzas, S (que afeta o S no HM) e álcalis. Os álcalis (e outros óxidos básicos, como óxidos de ferro) aumentam a reatividade do coque em relação ao CO2 devido ao seu efeito catalítico e diminuem sua resistência à abrasão. Assim, o coque é mais suscetível à degradação. A cinza no coque normalmente tem um efeito adverso no desempenho do BF.

- Tamanho médio e distribuição de tamanho – O material abaixo do tamanho deve ser peneirado antes do carregamento para evitar possíveis problemas de permeabilidade. A distribuição granulométrica impacta diretamente na permeabilidade do forno, tanto na área do poço quanto nas partes inferiores do forno. O tamanho médio do coque carregado está tipicamente na faixa de 20 mm a 50 mm. Sob operação de BF estável, a maioria dos finos de coque são consumidos dentro do forno pela reação de Boudouard, carburação HM e reação com a escória, com apenas uma pequena quantidade saindo com o gás BF superior.

Taxas de coque abaixo de 300 quilogramas por tonelada de HM (kg/tHM) tornaram-se prática de última geração nos modernos BFs com PCI. Os menores valores de taxa de coque que estão sendo alcançados estão em torno de 240 kg/tHM. O uso de coque de nozes está se tornando comum, cuja quantidade depende das condições locais. O coque de nozes aumenta o rendimento geral de C do BF. Protege o coque grosso da degradação excessiva do tamanho, pois é preferencialmente gaseificado no eixo.

Emissões e preocupações ambientais

Globalmente, a indústria siderúrgica é responsável pela maior parcela das emissões de CO2 (cerca de 27%) do setor manufatureiro. Isso se deve à sua produção intensiva em energia, à dependência do carvão como principal fonte de energia e ao grande volume de produção de aço. Cerca de 60% da produção mundial de aço é feita pela rota BF e a fabricação de ferro por BFs é uma das principais fontes de emissões dentro de uma siderúrgica, uma vez que a maior parte do consumo de energia está relacionada ao processo BF em torno de 2,4 giga calorias por tonelada. Gcal/t) a 3,1 Gcal/t de aço bruto, incluindo as estufas a quente. Como o CO2 está associado às mudanças climáticas, sua redução é uma preocupação importante. Abaixo estão descritos a quantidade, composição e poder calorífico (CV) do gás BF de topo, emissões atmosféricas e emissões de CO2 e sua redução, bem como brevemente os resíduos líquidos e sólidos.

O gás BF sujo e quente sai do topo do forno, sob pressão, e passa por uma planta de limpeza de gás (GCP) onde as partículas (principalmente carvão não queimado, fuligem e finos de coque) e água são removidas, e o gás BF é resfriado. A quantidade de poeira necessária para ser removida aumenta com o aumento das taxas de injeção de carvão. Os GCPs modernos são unidades de várias etapas onde as partículas grossas são primeiro removidas por separação por gravidade (coletores de poeira ou ciclones), seguida pela remoção de finos por lavadores úmidos ou precipitadores eletrostáticos úmidos para atingir um teor de poeira abaixo de 10 miligramas por metro cúbico (mg/ porra). Em alguns dos BFs, a remoção a seco de finos usando filtros de bolsa de ar também é praticada. Os GCPs modernos permitem até que a poeira extraída seja classificada em diferentes tipos para sua reutilização efetiva.

O gás BF superior contém cerca de H2 – 4%, CO – 25% e CO2 – 20%, sendo o restante principalmente nitrogênio (N2). Tem um CV de cerca de 810 quilocalorias por metro cúbico (kcal/cum), ou seja, cerca de 35% a 40% do conteúdo energético do carvão e o coque é extraído do BF no gás BF. O gás BF limpo é usado em vários locais da siderurgia, inclusive no aquecimento do ar de sopro nas estufas de sopro quente. O CV do gás BF influencia seu uso nos processos a jusante.

BFs modernos são normalmente operados em alta pressão para aumentar a produtividade do forno. Em muitos dos BFs, uma turbina de recuperação de alta pressão é usada para gerar eletricidade a partir da pressão restante no gás de topo. A potência de saída da turbina de recuperação de alta pressão pode cobrir cerca de 30% da necessidade de eletricidade para todos os equipamentos do BF, incluindo os sopradores para jato de ar. A quantidade, composição e CV do gás BF são influenciados pelas propriedades do carvão, bem como pelas condições de operação. Por exemplo, os carvões HV normalmente têm um teor de H2 mais alto e um CV mais baixo do que os de LV e, portanto, podem gerar o gás BF com um teor de H2 mais alto e um CV mais baixo. A injeção de carvões de alta tensão normalmente aumenta a quantidade de poeira no gás BF em comparação com os carvões de baixa tensão. A quantidade de pó fino no gás BF é geralmente maior quando um carvão VM (matéria volátil) muito alto é injetado. O aumento de material carbonáceo no pó fino é identificado como fuligem, proveniente da combustão incompleta do carvão VM.

Apenas uma pequena informação está disponível com relação às mudanças nas emissões atmosféricas quando o carvão é injetado em um BF. A injeção de carvão não causa aumento no teor de S do gás BF quando carvões com teor de S em torno de 0,8% são injetados no BF. Um estudo para o inventário do ciclo de vida para BFs mostrou que as emissões de SO2 e NO2 realmente diminuem cerca de 22% e 16%, respectivamente, quando a taxa de PCI aumenta de 16 kg/tHM para 116 kg/tHM.

A limitação do teor de cloro (Cl) para carvão (normalmente abaixo de 0,05%) é devido às propriedades corrosivas dos compostos de cloro gerados, em particular, ácido clorídrico (HCl). O cloro, formado na pista quando o carvão é injetado, reage com os álcalis gasosos (do carvão ou cinzas de coque) para formar cloretos alcalinos (NaCl e KCl). Algum ácido HCl e pequenas quantidades de outros compostos de Cl também são gerados. Parte do ácido HCl gerado é removido pelo calcário no forno. Os cloretos alcalinos (também gerados a partir do minério de ferro) podem circular dentro do poço causando a desintegração do sinter e, assim, aumento do teor de finos e deterioração da permeabilidade do forno. Os compostos de Cl também podem corroer o revestimento refratário e as tubulações no GCP do BF. Eles são removidos na água de lavagem no purificador.

A termodinâmica e a metalurgia do processo BF concentram os oligoelementos oriundos do carvão, coque e minério de ferro em diferentes fluxos de saída. Os elementos altamente voláteis, como cádmio (Cd) e mercúrio (Hg), são absorvidos no pó fino e saem no gás de topo do BF. Eles são removidos no GCP (cerca de 75% Cd e 90% Hg). Cd e Hg não vão para HM ou escória. Os elementos menos voláteis, como zinco (Zn) e cobre (Cu), dividem-se entre o metal líquido e a escória. A maior parte do Zn de todas as fontes de entrada é dissolvido no HM devido à alta pressão no BF, com cerca de 70% saindo no HM e escória. O chumbo (Pb) tem uma temperatura de evaporação menor que o Zn, e pode se acumular no BF, diminuindo a produtividade. A maior parte do chumbo (Pb) é proveniente do minério de ferro (sinter, granulado e pelotas), seguido do coque. A maioria deixa o BF absorvido nas partículas finas de pó dos materiais de carga e coque, e é removido no GCP no purificador (mais de 80%). A sua transferência para o HM é considerada de menor importância. Apenas cerca de 1% de Cd e Pb e 5% do Hg são emitidos no estado metálico gasoso.

As emissões de CO2 dos BFs são afetadas por vários fatores. BFs menores tendem a emitir mais CO2/tHM do que os grandes BFs devido à sua menor eficiência. Um BF maior é normalmente mais eficiente, pois as perdas de calor são menores e geralmente é mais econômico instalar equipamentos energeticamente eficientes. A perda de energia para um BF eficiente é inferior a 10% da entrada total de energia. Além disso, a qualidade das matérias-primas influencia o consumo de energia e, portanto, as emissões de CO2. Por exemplo, carvões com menos cinzas produzem menores quantidades de escória do que carvões com cinzas mais altas e, portanto, uma melhor eficiência térmica é alcançada, pois é necessária menos energia para derreter as cinzas. Para cada aumento percentual no teor de cinzas do carvão injetado, são necessários cerca de 1,5 kg/tHM de coque extra, o que aumenta a entrada de C e, portanto, as emissões de CO2.

A qualidade do coque afeta a quantidade do agente redutor (coque e carvão) que é necessário no BF e, portanto, as emissões de CO2. Um aumento de 1% na cinza de coque aumenta a taxa de escória em 10 kg/tHM para 12 kg/tHM, e a demanda de energia para cada 10 kg/tHM de escória é de cerca de 15 Mcal/tHM. A qualidade do coque depende da qualidade do carvão utilizado na sua produção e do processo de coqueificação.

As qualidades dos minérios de ferro diferem em sua composição química e teor de ferro, o que afeta a energia necessária para a reação de redução para produzir ferro e fundir o minério de ferro. A composição química da ganga afeta a quantidade de calcário ou cal que deve ser adicionada para atingir a basicidade necessária da escória. No total, esses fatores podem fazer uma diferença de cerca de 240 Mcal/t a 480 Mcal/t nas necessidades energéticas de um BF. No entanto, a qualidade do minério de ferro está se deteriorando devido ao esgotamento dos depósitos de alta qualidade. Portanto, as necessidades de energia para a fabricação de ferro estão aumentando devido a esse fator.

O PCI reduz as emissões gerais de CO2 de uma usina siderúrgica em comparação com as operações totalmente de coque. Isso ocorre principalmente porque o PCI reduz a necessidade de coque e, portanto, o consumo de energia e as emissões de CO2 das baterias do forno de coque. A energia economizada é em média em torno de 840 Mcal/t coque substituído. PCI também pode reduzir o consumo de energia dentro do BF.

Um estudo de avaliação do ciclo de vida (LCA) avalia o desempenho ambiental de produtos e materiais, desde a mineração das matérias-primas até o fim da vida útil e o descarte de resíduos. As fases iniciais de uma ACV envolvem a realização de um inventário de ciclo de vida, que quantifica o material, a energia e as emissões associadas a um determinado sistema. A indústria siderúrgica possui fluxos complexos de energia e materiais, tanto dentro como fora das siderúrgicas. Muitos dos produtos podem ser vendidos “por cima do muro” e alguns podem ser enviados para longas distâncias. Portanto, o uso total de energia de produção e as emissões de CO2 podem ser consideravelmente maiores ou menores do que a pegada do local sugere. Por exemplo, a compra de coque e/ou eletricidade reduz as emissões de CO2 no local, mas aumenta as emissões em outros lugares. Os resultados do LCA dependem de onde os limites do sistema são definidos.

A World Steel Association (WSA) usou uma abordagem LCA para quantificar o uso de recursos, energia e emissões ambientais associadas à produção de quatorze produtos da indústria siderúrgica, desde a extração de matérias-primas até o portão da siderúrgica ('cradle-to-gate'). ). O inventário do ciclo de vida incluiu tanto as rotas de forno de BF/oxigênio básico quanto de forno elétrico a arco. Um inventário de ciclo de vida para BFs mostrou cerca de 6,5% de redução de CO2 quando a taxa de PCI é aumentada de 16 kg/tHM para 116 kg/tHM. Há um limite, porém, na quantidade de carvão que pode ser injetada. Um estudo indicou que a taxa máxima de carvão que pode ser injetada é de cerca de 250 kg/tHM. No entanto, de acordo com a WSA, um aumento da injeção de carvão acima de 180 kg/tHM não reduz a quantidade de coque, e o carvão adicional é apenas gaseificado e produz mais gás BF.

Em um dos estudos realizados pela metodologia LCA, estima-se que os efeitos de redução de CO2 do PCI sejam de 0,07 kg CO2 a uma taxa de injeção de 0,1 kg/kg de LH.

Vários estudos de ACV mostram que a injeção de agentes redutores contendo H2, como o carvão, pode reduzir as emissões de CO2 (em comparação com a operação totalmente a coque, pois o teor de H2 do coque é de apenas cerca de 0,5%). Outras reduções de CO2 podem ser alcançadas diminuindo a entrada de C (coque e carvão). As medidas para conseguir isso podem ser divididas nos dois grupos a seguir.

- Aqueles que promovem maior eficiência na operação do BF. Isso inclui temperaturas de jateamento mais altas, eficiência aprimorada do eixo e uma temperatura mais baixa da zona de reserva térmica. No entanto, essas medidas também reduzem o fornecimento de gás BF superior para processos a jusante. A minimização da produção de gás BF superior reduz as emissões de CO2, mas pode não ser possível em plantas onde a utilização do gás BF em processos a jusante é importante.

- Medidas que promovam a economia de energia no processo de fabricação do ferro, como a redução da perda de calor do BF, carregamento do ferro metálico, menor taxa de escória e operação com menor índice de sinterização ou sinterização pré-reduzida.

Além disso, a reciclagem do gás BF descarbonizado para o BF reduz as emissões de CO2. Essa tecnologia, comumente chamada de reciclagem de gás de topo (TGR), primeiro remove o CO2 por um processo comercial como o ‘Selexol’, antes de reaquecer e injetar o gás BF no poço do forno e/ou através das ventaneiras. Requer a operação do forno com jato de O2 puro para evitar o acúmulo de N2 devido à reciclagem. O CO2 capturado pode ser armazenado no subsolo. O gás BF, que consiste principalmente de CO e H2, reduz o consumo de C e aumenta a produtividade do BF. A ULCOS (Ultra-Low CO2 Steelmaking), um consórcio de 48 empresas e organizações europeias, é pioneira nesta tecnologia. Testes em escala piloto da tecnologia durante um período de seis semanas resultaram em uma redução de até 76% nas emissões de CO2, desde que o CO2 capturado seja armazenado.

Águas residuais e subprodutos

A produção de aço é um processo intensivo de água, consumindo cerca de 180 cum a 200 cum de água por tonelada de aço. O BF consome cerca de 14 cum a 17,5 cum de água por tonelada de HM, sendo a maior parte utilizada para fins de resfriamento (para resfriar as paredes e ventaneiras do BF) e para resfriar a escória. A água é ainda utilizada no BF GCP. As águas residuais geradas a partir desses processos são tratadas antes de serem recicladas, com mais de 90% da água reciclada. A quantidade e a composição das águas residuais dependem em parte da qualidade das matérias-primas do BF. Por exemplo, matérias-primas com alto teor de sal podem exigir volumes significativamente maiores de água de lavagem nos lavadores de gás BF superiores. O processo de tratamento de água pode remover Cd e outros metais pesados na água residual antes de ser reciclado ou descartado.

A produção integrada de ferro e aço resulta em cerca de 450 kg a 500 kg de resíduos e subprodutos por tonelada de aço bruto produzida. Destes, mais de 375 kg/t é escória e cerca de 60-65 kg/t é poeira e lodo da limpeza de gases de combustão e incrustações. Cerca de 86% de todos os resíduos e subprodutos podem ser reciclados interna e externamente, após tratamento. A poeira grossa removida do gás de topo BF por separação a seco pode ser reciclada internamente. The sludge containing the finer particles from the BF GCP is typically landfilled. In some plant it is also recycled through sinter plant.

Different forms of slag are produced depending on the method used to cool the liquid slag. These include air cooled slag, expanded or foamed slag, pelletized slag, and granulated slag. The majority of the slag can be sold, with only a small amount being used for landfilling (less than 10 %). Thus BF slag is considered to be a by-product rather than a waste. The slag can be utilized in cement production, road construction, as a building material, and for special purposes. The possible uses depend on the properties and form of the slag.

The composition of the slag depends on the quality of the BF raw materials. It is formed from the gangue material in the iron ore, and the ash from the coke and coal. It consists principally of silicates and alumino-silicates of Ca (calcium) and Mg (magnesium), together with other compounds of S, Fe (iron), Mn (manganese), and other trace elements.

The amount of slag generated increases with rising injection rates and increasing ash and S content of the reductants. S in the slag originates mainly from the coal. However, the S is effectively captured within the slag. It is only any S present on the surface which is potentially leachable. The trace elements also probably are captured within the slag.

Processo de manufatura

- Uso de Nut Coke em um Alto Forno

- Injeção de carvão pulverizado em um alto-forno

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Química da Ferragem por Processo de Alto Forno

- Revestimento refratário do alto-forno

- Fabricação de ferro por alto-forno e emissões de óxido de carbono

- Entendendo um sistema de injeção direta

- Entendendo um sistema de injeção indireta

- Entendendo um sistema de injeção de combustível multiponto