Produção de Aço em Forno de Indução

Produção de Aço em Forno de Indução

O forno de indução sem núcleo de média frequência é geralmente usado para a produção de aço nas aciarias de baixa capacidade. O forno de indução está equipado com um conversor para produzir a frequência média necessária a partir da frequência de 50 Hz da fonte de alimentação. Para isso, é produzida uma tensão contínua em um retificador, que é alimentada ao inversor por meio de uma bobina de suavização, e uma tensão de média frequência é produzida no inversor com o auxílio de capacitores de compensação e da indutividade da bobina do forno. A regulação do conversor é realizada pela eletrônica de controle integrada. O controle do forno é realizado usando os dispositivos no gabinete de operação e, se necessário, com o auxílio de um processador.

Um transformador é usado para o fornecimento de energia. O transformador do forno está conectado à rede de alimentação. O transformador converte a tensão de alimentação para a tensão necessária para o funcionamento do forno que geralmente é 770 V para forno de indução de média frequência. O transformador geralmente é equipado com dispositivos de monitoramento integrados, como termômetros, monitoramento do nível de enchimento de óleo, relés Buchholz e desumidificadores de ar.

A fundição é realizada no cadinho refratário feito normalmente com refratários monolíticos ácidos (à base de sílica) ou neutros (à base de alumina). O cadinho é aquecido por uma bobina de forno de indução que envolve o cadinho.

A produção de calor em um forno de indução consiste em certas atividades cíclicas. Essas atividades são conhecidas como “ciclo de calor” ou “ciclo de produção”. Um ciclo de calor tem dois componentes:(i) ciclo de fusão e (ii) ciclo de não produção. O ciclo de fusão é o período em que a potência máxima é continuamente aplicada ao forno e a carga é adicionada. O ciclo de não produção é quando nenhuma potência ou potência reduzida está sendo aplicada, como quando a carga inicial está sendo adicionada, quando a escória está sendo removida, quando uma queda de temperatura ou amostra de análise está sendo coletada, aguardando um resultado de análise e tocando do forno vazio etc. A utilização do forno é o ciclo de fusão dividido pelo ciclo de calor expresso em porcentagem. Se o ciclo de fusão é de 80 minutos e o ciclo de não produção é de 40 minutos, então o ciclo de aquecimento é de 120 minutos. Os 80 minutos de ciclo de fusão divididos pelos 120 minutos dos tempos de ciclo de aquecimento 100 dão uma utilização de 66,67%. Se em forno de indução, é um processo que requer 10 toneladas de aço líquido para ser aproveitado por calor e o ciclo de calor é tal que só pode atingir 66,67% de utilização, então é necessário ter uma fonte de alimentação capaz de fundir 15 toneladas por aquecer.

O forno de indução para fundir o ferro-esponja deve ter uma grande proporção de área de seção transversal para volume, de modo que a transferência de calor seja alta e mantenha a escória quente e fluida.

O forno de indução usa o princípio do transformador de indução, ou seja, quando um condutor elétrico é colocado em um campo magnético flutuante, uma tensão é induzida no condutor. Em fornos de cadinho, essa tensão causa fortes correntes parasitas, que devido à resistência do material, fazem com que ele seja aquecido e, por fim, derreta. A água é utilizada para o resfriamento da serpentina. As linhas de água de resfriamento são monitoradas em relação ao volume e à temperatura.

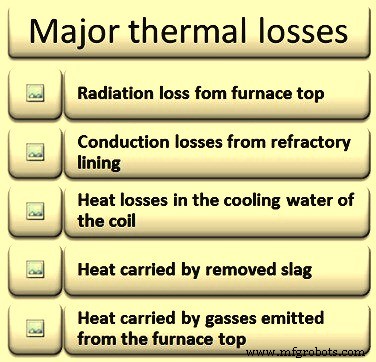

Durante a produção de aço, uma quantidade substancial de energia elétrica é necessária. Além da energia teórica necessária para a produção de aço, também é necessária energia para compensar as perdas que ocorrem durante a produção de aço. As perdas de energia aumentam o consumo específico de energia e diminuem a eficiência do forno. As perdas que ocorrem durante a produção do aço são (i) perdas térmicas, (ii) perdas na bobina do forno, (iii) perdas no banco de capacitores, (iv) perdas no conversor e (v) perdas no transformador do lado principal. As perdas térmicas são as principais perdas e contribuem ao máximo para a perda de energia. As principais perdas térmicas no forno de indução (Fig 1) são (i) perda de radiação do topo do forno, (ii) perdas de condução do revestimento refratário, (iii) perdas de calor na água de resfriamento da serpentina, (iv) calor transportado pela escória removida, e (v) calor transportado pelos gases sendo emitidos do topo do forno. Além disso, durante a produção de calor, o forno está constantemente perdendo calor tanto para a água de resfriamento quanto pela radiação do invólucro e da superfície metálica exposta no topo. É necessário gastar energia elétrica para substituir essas perdas de calor. Portanto, quanto maior o tempo de aquecimento, maior o consumo de energia e menor a ineficiência do forno.

Fig 1 Grandes perdas térmicas no forno de indução

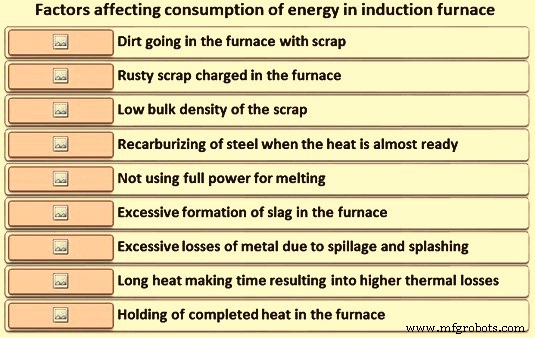

Os fatores que afetam o consumo de energia elétrica no forno (Fig 2) incluem (i) sujeira entrando no forno com sucata, (ii) material de carga enferrujado, (iii) baixa densidade aparente da sucata, (iv) recarbonetação de aço quando o aço está quase pronto, (v) não utilização de potência total para a fusão, (vi) formação excessiva de escória, (vii) geração excessiva de fumos e emissões, (viii) perdas excessivas de metal por derramamento e respingos, ( viii) tempo de produção de calor, uma vez que um ciclo de produção mais longo significa maiores perdas térmicas por radiação e condução, e (ix) retenção do calor completo no forno.

Fig 2 Fatores que afetam o consumo de energia no forno de indução

As perdas de metal para materiais de carga metálica dependem do tamanho físico do componente e de sua qualidade, mas são normalmente inferiores a 5%, sendo uma boa proporção dessa perda devido a derramamento e respingo durante as operações de remoção de escória e vazamento. O único fator que tem o efeito máximo sobre o consumo de energia é o nível de utilização do forno. Maior é a utilização significa ciclo de produção eficiente de energia.

Materiais de cobrança

Os materiais de carga usados para fazer um calor são importantes para controlar a qualidade do aço que está sendo feito no forno de indução. Os materiais garantem que o aço líquido fabricado tenha as propriedades mecânicas e composição química desejadas após sua fundição e esteja livre de defeitos. Além da qualidade do aço, os materiais de carga também afetam (i) o volume de escória produzido, (ii) a vida útil do revestimento refratário e (iii) a segurança da planta e do pessoal de trabalho. Além disso, os materiais de carga, juntamente com a prática de carregamento, têm uma influência considerável no consumo específico de energia elétrica e na produtividade do forno.

No forno de indução, os principais materiais de carga são os metálicos constituídos por sucata e ferro-esponja. Tanto a sucata de aço quanto a sucata de ferro são usadas. A sucata de ferro traz carbono para o banho do forno. O ferro-gusa também é usado às vezes em alguns fornos com a finalidade de introduzir carbono no banho. A proporção desses materiais usados para produzir calor depende de sua disponibilidade relativa ao custo econômico no local da usina. No caso de fornos de indução com alta proporção de ferro-esponja para sucata, um carburador (por exemplo, carvão antracito ou coque de petróleo) também é adicionado para controlar o teor de carbono do banho. Os metais são carregados no forno mecanicamente ou manualmente.

O controle da operação de fusão no forno e a química do aço líquido dependem do grau em que a mistura de metais pode ser otimizada. As qualidades dos metais devem ser conhecidas para a mistura de carga adequada para a operação eficiente do forno.

Para melhorar a qualidade do aço produzido, a qualidade da sucata de entrada deve ser controlada. Os parâmetros importantes que precisam ser controlados na carga de sucata são (i) tamanho, (ii) densidade aparente, (iii) composição química, (iv) limpeza dos materiais de sucata, o que significa que eles devem estar livres de contaminação, como ferrugem, incrustações , areia, sujeira, óleos/graxa e (v) revestimentos não metálicos como zinco, estanho e cromo etc.

Os elementos residuais mais problemáticos (como cobre, cobalto, estanho, arsênico, antimônio, níquel e molibdênio etc.) da sucata são, em última análise, concentrados no aço. Sua presença no aço induz resistência indesejável à deformação, encurtamento a quente e defeitos mecânicos.

Se as seções de sucata são longas e se estendem para fora do topo do forno, elas, embora derretam, mas levam tempo e, portanto, influenciam a utilização do forno. O tamanho da sucata é importante para garantir que a carga não se estabeleça. Em média, cada peça não deve ter uma dimensão superior a 33 % do diâmetro do forno e nenhuma dimensão deve exceder 50 % do diâmetro do forno. A taxa de alimentação do sistema deve ser capaz de fornecer a carga completa no forno dentro de 65% a 70% do ciclo de fusão real.

Os materiais iniciais devem ser carregados no forno o mais rápido possível e com densidade suficiente para permitir a potência máxima. Para um desempenho ideal, a densidade dos materiais de carga deve ser alta e não deve ser inferior a 1,3 toneladas por metro cúbico. A quantidade de materiais de carga inicial do forno deve constituir uma porcentagem substancial da capacidade nominal do forno.

Durante a fusão da sucata de aço, a maior parte da sucata é suspensa com ar dentro do forno. À medida que o campo de indução aumenta a temperatura da sucata, ela agora deve percorrer todo o caminho até o ponto de fusão do aço, porque não há carbono presente para diminuir o ponto de fusão. Portanto, isso requer mais energia e tempo para a fusão inicial. Além disso, uma vez que o aço atinge uma temperatura de cerca de 700 graus C, o aumento da oxidação torna-se dramático e durante o aquecimento de 700 graus C para cerca de 1540 graus C, a superfície da sucata de aço continua a oxidar a uma taxa cada vez maior . Uma vez derretidas, as gotículas de aço continuam a oxidar à medida que caem na carga até atingirem o fundo do forno e se juntarem ao banho fundido com carbono mais alto. O carbono no banho impede a oxidação do ferro. A sucata de aço mais fina pode passar da temperatura ambiente para a cor vermelho cereja brilhante em apenas um ou dois minutos, aumentando a oxidação. Os óxidos de ferro aumentam a quantidade de escória formada. Toda essa oxidação produz uma escória de FeO altamente reativa.

A limpeza da sucata é muito importante, pois a sucata suja ou contaminada tende a depositar uma camada de escória no refratário do forno. Isso ocorre no, ou logo abaixo, do nível do líquido no cadinho e restringe a quantidade de energia que é extraída pelo forno. A redução efetiva do diâmetro interno do forno também pode ocorrer, o que torna o carregamento mais difícil e demorado. Isso afeta novamente a eficiência energética do forno. Além disso, a sucata enferrujada leva mais tempo para derreter. Ele também contém menos metal por carregamento. A carga metálica suja resulta em maior volume de escória, o que significa maior consumo específico de energia. Para cada 1% de escória formada a 1500 graus C, a perda de energia é de 10 kWh por tonelada.

A carga de ferro esponja no forno é caracterizada por (i) alta porosidade, (ii) baixa densidade, (iii) baixa condutividade térmica, (iv) alta área superficial específica, (v) alto teor de oxigênio e (vi) carbono intermediário contente. O ferro esponja tem características químicas e físicas uniformes. Possui baixa porcentagem de elementos metálicos vagabundos (em torno de 0,02%) e baixo teor de enxofre, mas geralmente está associado a alto teor de fósforo. O ferro-esponja com maior teor de carbono é o preferido, pois reduz a necessidade do carburador no forno.

O processo de fusão do ferro-esponja é consideravelmente influenciado pelas características físicas, químicas e térmicas do ferro-esponja. Algumas dessas características são forma, tamanho, densidade, análise química e grau de metalização. Outros parâmetros como o método de carregamento, o tipo de forno, a temperatura do banho, a composição química do metal líquido no forno e o fluxo de fluido dentro do forno e ao redor das partículas também são de apreciável importância.

O teor de ganga e o teor de óxido de ferro não reduzido do ferro-esponja é necessário para ser o mais baixo possível. O baixo teor de óxido de ferro é importante por razões de segurança, bem como por razões de consumo de energia. Se uma grande quantidade de óxido de ferro não reduzido for introduzida em um banho de alto teor de carbono em alta temperatura, há uma forte fervura de carbono que pode ser extremamente perigosa.

As vantagens de usar ferro esponja em forno de indução são (i) não é necessária dessulfurização adicional e ao mesmo tempo o baixo teor de enxofre no aço pode ser alcançado, (ii) o produto final contém baixa quantidade de metais residuais como cromo, cobre, molibdênio , estanho etc., (iii) o tempo de carregamento diminui, o que também reduz a perda global de calor, e (iv) melhora a consistência da qualidade do produto.

O papel do carburador durante a fabricação de aço no forno de indução é remover o oxigênio do ferro-esponja que está presente na forma de FeO e fornecer carbono no aço líquido para o nível desejado. Carvão antracito e coque de petróleo são os dois carburadores populares usados durante a fabricação de aço no forno de indução. A recuperação do carbono depende do tamanho e qualidade do carburador, método de adição e tempo de adição. Pode-se esperar que esteja dentro de uma faixa de 85% a 95%. O maior teor de cinzas no carburador reduz o carbono adicionado ao banho, enquanto aumenta a geração de escória. A entrada de carbono no banho através de ferro gusa ou sucata de ferro fundido é mais desejável para se ter uma melhor recuperação do carbono. O uso de tamanho de partícula muito fino do carburador deve ser evitado devido à perda excessiva. Outros carburadores que podem ser usados são coque metalúrgico, carboneto de ferro e carboneto de silício metalúrgico (63% silício e 31% carbono). O carbeto de silício é normalmente carregado com sucata e tem as vantagens de (i) absorção mais rápida, (ii) atua também como desoxidante e (iii) melhora a vida útil do revestimento.

Além dos metálicos e do carburador, os desoxidantes são utilizados para a fabricação do aço em forno de indução. Os desoxidantes são ligas de ferro (silício-manganês, ferro-manganês e ferro-silício) e alumínio. O rendimento das ligas de ferro depende de sua especificação (tamanho, classificação e composição).

É necessário um cálculo preciso da mistura de carga com base em análises de material. Além disso, a determinação precisa do peso e a dosagem dos materiais de carga e aditivos (carburador e desoxidantes) são pré-requisitos básicos para minimizar os tempos de fusão e as necessidades de energia, além de garantir a composição adequada do aço líquido. O uso de materiais de carga limpos e secos é necessário para um melhor resultado.

Independentemente de o forno ser carregado manualmente ou mecanicamente, os materiais de carga devem ser pesados e os materiais devem caber no forno. Uma balança de guindaste pode ser usada para pesar o material de carga.

Operação de carregamento e derretimento

Os fornos de indução sem núcleo de média frequência para fabricação de aço são operados sem cárter (calcanhar). O material é carregado no forno vazio até a borda superior da bobina do forno.

Imediatamente após o vazamento da bateria anterior, a condição do material de revestimento precisa ser inspecionada e, em seguida, o carregamento de sucata deve ser iniciado. Com o início do carregamento de sucata, inicia-se o ciclo de aquecimento. A qualidade dos materiais de carga, a sequência do seu carregamento tem uma influência substancial no ciclo de calor.

Assim que o primeiro lote de sucata é carregado no forno, a energia é ligada e a corrente começa a fluir a uma taxa alta e uma tensão comparativamente baixa através das bobinas de indução do forno, produzindo um campo magnético induzido dentro do espaço central do forno. bobinas onde o cadinho está localizado. Os fluxos magnéticos induzidos são assim gerados através da carga disponível no cadinho. À medida que os fluxos magnéticos são gerados através da sucata e completam o circuito, eles geram e induzem correntes parasitas na sucata. Esta corrente de Foucault induzida, à medida que flui através do banho de sucata altamente resistivo, gera um tremendo calor e inicia a fusão. É, portanto, aparente que a taxa de fusão depende principalmente de duas coisas, a saber (i) a densidade dos fluxos magnéticos e (ii) a compacidade da carga. Quanto mais densa é a carga e ocupando mais espaço no forno, reduz o tempo de fusão e consequentemente o consumo de energia.

O aquecimento da sucata começa assim que há material de carga suficiente no forno para permitir que a energia seja aplicada. O objetivo é colocar a energia na carga o mais rápido e eficientemente possível. Uma fonte de alimentação capaz de fornecer potência máxima durante todo o ciclo de aquecimento sempre atinge a melhor taxa de fusão. À medida que a carga passa pelo processo de fusão, a tensão aplicada à bobina pode aumentar. Esse aumento oferece duas vantagens, a saber:(i) garante que os quilowatts máximos sejam continuamente aplicados à bobina e (ii) uma alta tensão da bobina significa que a tensão induzida na carga é maior e, portanto, o aquecimento do contato na carga é mais eficiente. Normalmente, isso resulta em uma melhoria de 10% na taxa de fusão em comparação com uma fonte de alimentação onde o consumo de energia cai à medida que a carga passa pelo processo de fusão.

Em um forno de média frequência, o calor é desenvolvido principalmente na borda externa do metal na carga, mas é transportado rapidamente para o centro por condução. Logo uma poça de metal líquido é formada no fundo fazendo com que a carga afunde. O material de fusão assenta junto e o forno pode ser recarregado com mais material. Nos fornos de média frequência, o material não é carregado no banho líquido, mas no material ainda sólido.

Neste ponto, o carregamento adicional deve ser feito gradualmente. A corrente parasita, que é gerada na carga, tem outros usos. Ele confere um efeito fundido no aço líquido, que é assim agitado, misturado e aquecido de forma mais homogênea. Este efeito de agitação é inversamente proporcional à frequência do forno. A fusão continua até que cerca de metade do volume do forno seja preenchido com o aço líquido. Neste ponto, uma amostra é retirada para análise e o forno é desincrustado em um pote de escória por inclinação. As escórias geralmente desenvolvidas em fornos sem núcleo de média frequência não são fluidas e são bastante pesadas e pegajosas e muitas vezes secas e na forma de escória. Durante a remoção da escória, a energia deve ser desligada para garantir que toda a escória flutue para a superfície e possa ser removida. Quanto mais tempo a energia estiver desligada, maior será o efeito na utilização geral do forno.

Com base nos resultados da análise, a necessidade de carga adicional de sucata, ferro-esponja e carburador é determinada e a carga é continuada. Caso o banho desenvolva uma superfície convexa, a entrada de energia é diminuída temporariamente para achatar a convexidade e reduzir a taxa de circulação.

O ferro-esponja pode ser adicionado diretamente ao metal líquido quando a ação de agitação acelera a transferência de calor para ele e promove a fusão. É necessário ter cuidado para ter poça derretida suficiente antes de adicionar o ferro-esponja.

Quando o ferro-esponja é carregado no forno, a remoção contínua da escória é necessária para suavizar a operação de fusão. Isso ocorre porque a escória se solidifica em cima do banho líquido e dificulta o derretimento do ferro-esponja. A remoção contínua da escória é realizada retirando a escória do forno. A remoção da escória é geralmente facilitada pelo uso de colheres de escória equipadas com longas barras de aço. Estas colheres são feitas especialmente para o efeito. A remoção da escória com colher é possível, pois a escória é espessa nesta fase e sua viscosidade é alta. A remoção manual de escória é um trabalho difícil e desagradável.

A remoção manual de escória pode ser aprimorada usando um coagulante de escória. O coagulante de escória esfolia para unir os pedaços de escória para que possam ser retirados. Se coagulantes de escória são usados para auxiliar na remoção da escória, seu uso deve ser estritamente controlado para evitar ataque químico no material de revestimento do forno.

Os volumes de escória podem ser reduzidos selecionando materiais de carga limpos e adequados e com ferro esponja com maior porcentagem de ferro total. O aumento da taxa de fusão também reduz a formação de escória.

Em caso de maior quantidade de ferro-esponja na carga, há necessidade de adição de carbono (carvão antracito ou coque de petróleo) ao banho para a remoção do oxigênio. O oxigênio presente no ferro esponja está na forma de FeO, que reage vigorosamente com o carbono no banho líquido e melhora a transferência de calor, o contato escória-metal e a homogeneidade do banho.

Independentemente do modo de carregamento, o ferro-esponja é sempre carregado após a formação inicial da poça derretida (ou seja, salto quente) pela fusão da sucata de aço. A fusão do ferro-esponja é muito influenciada por fatores como o teor de carbono do banho líquido e o grau de metalização do ferro-esponja. O teor de carbono do banho líquido reage com o teor de óxido de ferro não reduzido do ferro-esponja, dando evolução de gases CO e CO2 do banho líquido, ou seja, ocorre fervura de carbono, o que resulta na remoção subsequente de gases hidrogênio e nitrogênio, produzindo aço limpo. A ebulição do carbono ocorre na interface do metal escória pela reação 3 FeO + 2C =3 Fe + CO + CO2.

O teor de carbono no banho líquido deve ser mantido em um nível adequado para manter a ebulição de carbono apropriada durante o período de fusão. A quantidade de carbono necessária (C, em kg) para reduzir o teor de FeO do ferro-esponja é dada pela equação C =1,67 [100 – % M–{(% Escória /100) x % Fe}]. Aqui, M é o grau de metalização e Fe é a quantidade de ferro na escória.

Preparando o calor, batendo e esvaziando o forno

Quando o nível de enchimento de líquido atinge a borda superior da bobina, ou seja, o calor está prestes a ser concluído, a amostra de análise do banho e a temperatura do banho são tomadas com a ajuda de sondas de imersão. Para esta atividade, o poder é mantido sob controle. Imediatamente após a queda de temperatura e a amostra de análise serem retiradas, a energia de retenção é restaurada ao forno. Por uma questão de precisão e velocidade, a análise espectrográfica geralmente é feita.

Com base nos resultados da análise, adições de aparas são realizadas nos banhos para ajuste da análise do banho. O material de adição de desbaste é fundido e a temperatura do banho é aumentada para uma temperatura de 80°C a 100°C abaixo da temperatura de vazamento. O carburador usado para aparar precisa ser de grão pequeno para aumentar sua área de superfície, pois isso garante que ele entre em solução rapidamente.

Quando a panela de rosqueamento está pronta, o forno é desnatado e levado à temperatura de rosqueamento. No caso de fornos de média frequência, são necessários 2 a 5 minutos para esta atividade. A temperatura de extração deve ser decidida levando em consideração o efeito de resfriamento da adição de ferro-liga. Antes do rosqueamento, uma pequena quantidade de ferro-ligas é carregada no forno para evitar qualquer ação de ebulição durante o rosqueamento.

Na panela cheia, a quantidade necessária de ferro-ligas e carburador (se necessário) é colocada no fundo da panela e o metal é rosqueado. Durante o rosqueamento, quanto mais rápido o forno for esvaziado, melhor será. O tempo de esvaziamento do forno afeta a utilização do forno.

Precauções necessárias e questões de segurança

O processo de fundição está sempre associado a perigos devido ao material fundido que nem sempre pode ser estimado com precisão com antecedência. Costuma-se dizer que os perigos conhecidos não são perigos, ou pelo menos perigos que podem ser antecipados e contrariados. As questões importantes relacionadas à segurança durante a fabricação de aço em fornos de indução são devido à ejeção de metal fundido na forma de respingos, gotas pequenas e grandes, radiação de calor do banho de fusão e explosões de vapor d'água. Estas ocorrências são explicadas aqui.

Respingos de metal com um volume relativamente baixo de fundido são criados quando peças de metal muito pequenas entram em contato com o banho de fusão e são ejetadas do fundido. Se essas partes também estiverem molhadas ou úmidas, isso leva à ejeção de pequenas e grandes gotas. O operador no piso de operação está exposto a muito calor. Se o operador não estiver usando equipamento de proteção adequado (EPI), isso pode causar queimaduras na pele e danos aos olhos.

Explosões de vapor de água sempre ocorrem quando líquidos ficam sob a superfície do banho. Em casos extremos, 1 cc (centímetro cúbico) de água penetrando profundamente abaixo da superfície pode expandir em um momento para 1.600 vezes seu volume original. A água pode entrar no banho de fusão durante o processo de fusão a partir dos materiais carregados ou por ferramentas úmidas ou molhadas.

Ao operar o forno de indução, pode acontecer que a mistura de compactação tenha sofrido danos e o fundido tenha sido movido para frente até a bobina. Se esta condição levar ao bloqueio dos enrolamentos e à liberação de água, a água também pode penetrar sob a massa fundida, resultando em uma ejeção repentina da massa fundida. Isso pode causar uma poderosa explosão de vapor de água, fazendo com que o fundido seja jogado na plataforma do forno.

As precauções importantes necessárias e os problemas de segurança são descritos abaixo.

- Limpeza e arrumação do local de trabalho, o que significa que a plataforma do forno deve estar sempre arrumada, com as ferramentas necessárias à mão em seus devidos lugares. Quaisquer outros materiais ou objetos espalhados devem ser removidos sem demora.

- A iluminação adequada no local de trabalho garante que irregularidades ou problemas na plataforma do forno possam ser reconhecidos e corrigidos a tempo.

- Danos ao equipamento, interruptores de operação, linhas elétricas e hidráulicas devem ser anotados no livro de registro e relatados à manutenção para que os reparos possam ser realizados. As luzes indicadoras são dispositivos de segurança e precisam ser testadas em intervalos planejados.

- A condição do cadinho deve ser inspecionada visualmente após cada esvaziamento ou cada batida. Possíveis rachaduras na parede do cadinho são indicadas por traços escuros, que podem ser inspecionados mais de perto.

- Os materiais a serem cobrados devem ser inspecionados ao serem preparados. Canos, tubos ou componentes ocos devem ser separados manualmente e verificados para garantir que não retenham água, pois isso pode levar a explosões de vapor de água.

- Visitantes ou funcionários de outras áreas devem ser informados sobre os perigos e devem permanecer a uma distância segura.

- Os EPIs mínimos exigidos pelo pessoal no piso de operação do forno são capacete de segurança, sapatos de segurança, calças compridas, roupas de algodão e óculos de proteção com proteção lateral.

- O canal de saída de emergência deve ser mantido sempre seco e limpo.

- O corpo do forno deve ser inspecionado uma vez por semana e limpo a cada mês de poeira, pequenas partículas de sucata e outras impurezas.

- Qualquer óleo que tenha vazado deve ser recolhido e o local coberto com areia. O vazamento deve ser localizado e reparado.

- Duas rotas de fuga de emergência devem estar disponíveis a partir da plataforma do forno em caso de acidentes. Essas rotas devem ser mantidas sempre livres e não devem ser bloqueadas, mesmo por curtos períodos.

- Ao trabalhar com ferramentas de metal no banho de fusão e com o forno ligado, as ferramentas devem ser aterradas ou o operador deve usar pelo menos luvas de couro secas. Tal trabalho só deve ser realizado com o forno desligado. As ferramentas devem ser aquecidas no banho antes da imersão, a fim de remover qualquer umidade ou umidade.

- A formação de pontes deve ser evitada para evitar o avanço imprevisto de material fundido para o exterior. Se uma ponte for formada, o forno deve ser desligado e inclinado, de modo que o contato com a massa fundida possa ser feito usando uma alavanca fina. Em alguns casos, a ponte pode ser fundida com o forno em baixa potência e na posição inclinada e o forno recarregado com mais material através dessa abertura na posição básica e depois totalmente fundido.

- No caso de uma falha de energia quando o forno contém uma fusão completa e não se sabe quanto tempo levará para corrigir o problema, o procedimento adicional deve ser estabelecido. Existem duas opções – permitir que o fundido solidifique ou esvazie o cadinho.

- A isolação elétrica dos componentes energizados contra a terra é medida com o auxílio de um relé de aterramento. Se a fusão no potencial de terra se aproximar da bobina, a resistência cairá e o sistema deverá ser desligado.

- Se o trabalho for realizado com o forno na posição inclinada, o forno deve ser protegido contra tombamento. O forno também deve ser seguro ao empurrar o cadinho.

A condição do cadinho deve ser inspecionada visualmente e a espessura da parede restante determinada com o auxílio de dispositivos de medição. Uma avaliação da espessura média restante da parede pode ser feita a partir da exibição de frequência.

Processo de manufatura

- Avaliação do ciclo de vida e sustentabilidade do aço

- Forno de indução e siderurgia

- Fornos de reaquecimento e seus tipos

- Produção de chapas de estanho e aço sem estanho

- Eficiência Energética e Produção de Ferro e Aço

- Tipos de Queimadores em Fornos de Reaquecimento

- Processo CLU para Produção de Aço Inoxidável

- Entendendo as operações de fabricação de aço de forno elétrico a arco

- Forno de Indução e Aspectos Operacionais Importantes

- Processo de tratamento térmico do aço