Processo de alto-forno de reciclagem de gás superior

Processo de alto-forno de reciclagem de gás superior

Na área de produção de metal quente (HM) por alto-forno (BF), a tecnologia mais promissora para reduzir significativamente a emissão de CO2 (dióxido de carbono) é a reciclagem de CO (monóxido de carbono) e H2 (hidrogênio) da gás saindo do topo do BF. O teor de CO e H2 do gás BF de topo tem potencial para atuar como elementos gasosos redutores e, portanto, sua recirculação para o BF é considerada uma alternativa eficaz para melhorar o desempenho do BF, aumentar a utilização de C (carbono) e H2, e reduzir a emissão de CO2. Esta tecnologia de 'top gas recicl' (TGR) baseia-se principalmente na redução do uso de carbono fóssil (coque e carvão) com a reutilização dos agentes redutores (CO e H2), após a remoção do CO2 do top BF gás. Isso leva a reduzir os requisitos de energia. Devido às vantagens de alta produtividade, alta taxa de PCI (injeção de carvão pulverizado), baixa taxa de combustível e baixa emissão de CO2 etc. , o processo TGR-BF é considerado um dos processos de fabricação de ferro promissores no futuro.

No TGR-BF, o oxigênio (O2) é soprado no BF em vez de ar quente para eliminar o nitrogênio (N2) no gás BF superior. Parte do gás BF superior contendo CO e H2 é novamente utilizada como agente redutor no BF. O CO2 do gás de topo BF é capturado e então armazenado. Vários processos de reciclagem têm sido sugeridos, avaliados ou aplicados na prática para diferentes objetivos. Esses processos se distinguem por (i) com ou sem remoção de CO2, (ii) com ou sem pré-aquecimento e (iii) pela posição de injeção.

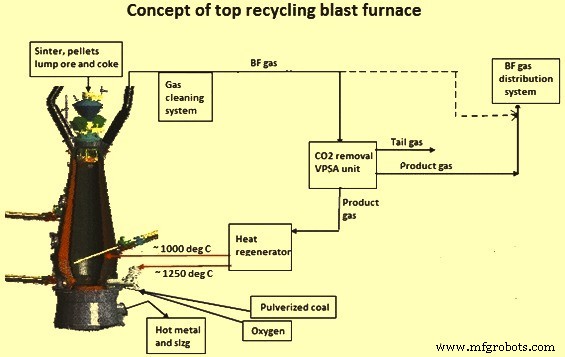

O conceito do TGR-BF (Fig 1) envolve muitas tecnologias que incluem (i) injeção de componentes do gás BF redutores CO e H2 nas ventaneiras do poço e da lareira, (ii) redução do consumo de entrada de C fóssil devido à menor quantidade de coque (iii) uso de gás O2 puro em vez de ar quente na ventaneira da lareira (remoção de N2 do processo) e (iv) recuperação de CO2 puro do gás BF superior para armazenamento subterrâneo.

Fig 1 Conceito de TG-BF

O conceito de reciclagem de gás de topo foi testado experimentalmente no BF experimental do LKAB (EBF) em Lulea, Suécia. O EBF foi modificado e uma planta de separação de gases baseada na tecnologia VPSA (vacuum pressure swing adsortion) foi construída perto do EBF.

Histórico da reciclagem de gás top BF

Para diminuir a taxa do redutor e aumentar a produtividade do BF, vários novos conceitos baseados no processo BF convencional foram introduzidos durante o século XX.

Já na década de 1920, foi desenvolvido um conceito para a injeção do gás redutor quente no BF. O menor volume de gás das ventaneiras no forno foi necessário para ser compensado pela injeção de gás redutor pré-aquecido a 1000°C com 27% CO, 33% H2 e 26% N2 na zona inferior do poço. Como resultado, apenas 30% do coque (na época 345 kg/tHM) foi considerado necessário para o processo de BF. Em meados da década de 1960 esta ideia foi retomada na Bélgica e no início da década de 1970 os primeiros ensaios foram realizados em um diâmetro de lareira BF de 4,6 m em Cockerill-Seraing na Bélgica. Uma quantidade específica de 400 N cum/tHM de gás reformado que foi pré-aquecido até 1000°C foi injetada no eixo inferior do BF. Foi observada uma razão de substituição de 0,22 kg para 0,26 kg de coque por N cum de gás redutor.

Outras investigações não foram realizadas por razões econômicas devido ao alto custo do gás natural. No final da década de 1970, o trabalho de desenvolvimento de um novo processo começou na Alemanha, no qual a injeção de O2 puro frio, combustível e gás reciclado foi realizada em dois níveis de ventaneira. Com base nesta ideia foi desenvolvido um processo no Canadá em 1984 para um BF convencional sem uma segunda linha de ventaneiras. A principal característica desse conceito foi a injeção de carvão em substituição ao coque. Ambos os conceitos nunca foram realizados e terminaram apenas como um estudo.

Quase ao mesmo tempo, essa ideia foi usada pela NKK no Japão, onde uma segunda fileira de ventaneiras foi instalada no meio do poço. O gás redutor pré-aquecido, composto por gás de topo reciclado sem remoção de CO2, foi injetado nessas ventaneiras. O gás foi aquecido por combustão parcial com oxigênio. O2 frio, carvão e gás de topo reciclado a frio foram injetados nas ventaneiras da lareira. A NKK testou o processo em um BF experimental com 3 ventaneiras, volume interno de 3,9 cum e diâmetro da lareira de 0,95 m. A taxa de injeção de carvão pode ser aumentada para 320 kg/tHM, enquanto a taxa de coque pode ser reduzida para 350 kg/tHM. A escassez de gás combustível na siderúrgica integrada por causa da reciclagem do gás BF superior impediu o desenvolvimento deste processo, uma vez que o preço da energia elétrica e do gás natural era alto no Japão.

A primeira operação comercial de um BF com reciclagem de gás de topo foi realizada no final da década de 1980 em 12 campanhas pela RPA Toulachermet na Rússia no BF número 2 com um volume útil de 1033 cum. Neste conceito de processo de BF totalmente coque, gás de topo quente e quase livre de CO2, foi soprado nas ventaneiras da lareira, juntamente com O2 puro. O gás de topo descarbonatado foi aquecido em fogões quentes até 1200 graus C. Com este novo processo foram produzidas cerca de 250.000 toneladas de metal quente (HM). A menor taxa de coque alcançada foi de 367 kg/tHM, em comparação com a referência de 606 kg/tHM, o que significou uma redução na taxa de coque de 239 kg (39%). Durante essas campanhas, foram observados sérios desgastes nas ventaneiras, levando a mudanças no design das ventaneiras. Dificuldades com o sistema de limpeza de CO2 finalmente interromperam o processo. Levando essas investigações em consideração, o conceito de ULCOS (ultra-low carbon di-oxide steelmaking) TGR-BF foi desenvolvido em 2004.

Desenvolvimento do ULCOS TGR-BF

O trabalho de desenvolvimento foi realizado em duas fases. Na primeira fase de desenvolvimento, que decorreu de 2004 a 2009, o processo foi nomeado como “processo de novo alto-forno ULCOS”. Durante esta fase, três novos conceitos de processo foram desenvolvidos e testados. Na segunda fase, iniciada em 2009 e que foi denominada como ‘ULCOS top gas reciclando alto-forno processo’, foram realizadas duas campanhas adicionais ULCOS TGR-BF.

Durante o desenvolvimento, modelos de balanço de calor e massa e um modelo 3-D eixo-simétrico do BF foram utilizados para o cálculo dos dados principais e do estado interno do processo para a seleção dos melhores parâmetros operacionais. Quatro alternativas foram definidas e examinadas para a possível economia de C alcançável e a viabilidade de executar o BF sob esses novos conceitos. A conclusão foi que as alternativas 1, 3 e 4 deveriam ser capazes de alcançar uma economia de carbono fóssil de 21% ou mais com um alto nível de injeção de carvão pulverizado. A alternativa 2 foi rejeitada devido à baixa economia de C esperada e à necessidade da tecnologia desafiadora de aquecer o gás de reciclagem em duas etapas, primeiro em um recuperador e, em seguida, aquecimento adicional por oxidação parcial. Todas as alternativas incluíam a remoção de CO2 e a injeção de gás de produto rico em CO nas ventaneiras da lareira, o uso de O2 puro e a injeção de carvão junto com o gás redutor. Em todas as alternativas, o uso de biomassa, minério parcialmente reduzido e gás rico em hidrogênio foi considerado como uma possibilidade no futuro.

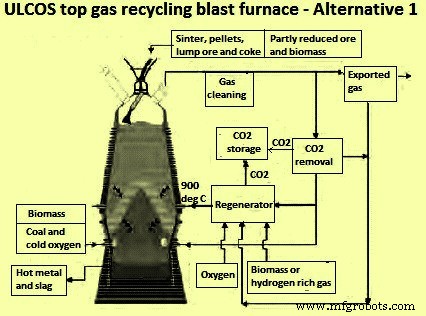

Na alternativa 1 (Fig. 2), o gás do produto descarbonatado é injetado a frio com O2 puro e carvão nas ventaneiras da lareira e quente nas ventaneiras do poço. Um ponto crítico nesta alternativa foi a pequena vazão de gás frio no nível da ventaneira da lareira, levando a tamanhos de canal menores e temperaturas de chama mais altas em comparação com o processo BF normal. Além disso, um novo projeto de ventaneira foi necessário devido às pequenas vazões de gás.

Fig 2 Alto-forno de reciclagem de gás superior ULCOS – Alternativa 1

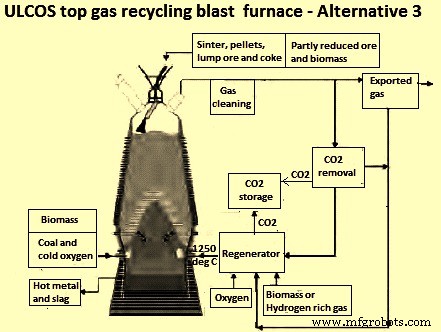

Na alternativa 3 (Fig. 3), o produto gasoso descarbonatado foi injetado a quente nas ventaneiras normais da lareira juntamente com O2 e carvão. Para alcançar uma alta economia de carbono foi necessário operar com baixa RAFT (temperatura de chama adiabática da pista) e ao mesmo tempo com alta taxa de injeção de carvão.

Fig 3 Alto-forno de reciclagem de gás superior ULCOS – Alternativa 3

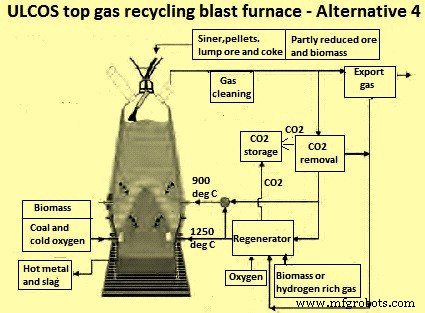

Na alternativa 4 (Fig. 4), o produto gasoso descarbonatado foi injetado a quente nas ventaneiras da lareira e a quente no fuste inferior. A temperatura do gás reciclado variou da temperatura ambiente até 1250°C.

Fig 4 Alto-forno de reciclagem de gás superior ULCOS – Alternativa 4

Nas alternativas 1 e 4, o gás do produto também é injetado através das ventaneiras do eixo. As diferenças são a temperatura de injeção do gás e a posição dos pontos de injeção. Em todos os casos, a menor parte do gás foi aquecida em um sistema regenerativo. A economia esperada de carbono fóssil para a alternativa 1 foi de 21% a uma taxa de carvão de 170 kg/tHM, a alternativa 3 foi de 24% a uma taxa de carvão de 180 kg/tHM e a alternativa 4 foi de 25% a uma taxa de carvão de 150 kg/tHM .

Modelagem matemática das condições da pista e testes de gaseificação foram então realizados e investigações em escala de laboratório e piloto foram feitas para o projeto e engenharia das ventaneiras sob as restrições de injeção simultânea de gás reciclado, O2 puro e carvão pulverizado. A geometria da ventaneira foi melhorada com base nos resultados dos cálculos para evitar pontos quentes e falhas durante a operação e manter um impulso suficiente do fluxo de gás para formar uma pista com profundidade suficiente.

Campanhas do processo TGR-BF no BF experimental

O objetivo dos ensaios foi demonstrar o funcionamento do EBF em modo TGR completo com O2 puro e PCI nas ventaneiras da lareira. Isso foi realizado sob as três alternativas definidas. A carga ferrosa consistiu em 30% de pellets e 70% de sinter. A taxa de produção de HM foi mantida em um nível constante de 1,5 toneladas por hora e a taxa de PCI foi variada entre 130 kg/tHM a 170 kg/tHM. Durante os diferentes períodos de teste, o volume do gás de topo reciclado foi maximizado para obter a máxima economia de C fóssil. Os resultados obtidos durante os ensaios no AME foram então comparados com os cálculos do modelo.

A alternativa 3 e a alternativa 4 foram testadas em 2007, durante a primeira campanha após uma partida convencional. A alternativa 3 foi testada para otimização durante o outono de 2009 na segunda campanha que foi seguida por um teste da alternativa 1. Na terceira e última campanha durante 2010 o foco foi na alternativa 4 a 900 graus C. A alternativa 4 foi considerada uma alternativa preferencial para o projeto de demonstração de acompanhamento ULCOS BF em escala industrial. O limite de 900°C para a temperatura do gás reinjetado foi estabelecido para evitar problemas de redução de sílica por H2 dos materiais refratários.

Durante cada campanha, medições in situ da temperatura e composição do gás, bem como amostras do material de carga, foram retiradas do EBF com as duas sondas de carga. Para investigar o comportamento do material de carga nas novas condições de operação, cestas com diferentes materiais sinter e pellet foram carregadas no EBF pouco antes da paralisação da campanha. Essas cestas foram recuperadas do EBF durante a dissecção do forno após a têmpera com nitrogênio. Isso já havia sido feito nas campanhas de 2007 e 2010. Na segunda campanha de 2009 só foi possível realizar a têmpera devido a um final de campanha despreparado por problema no sistema de cobrança do AME e, portanto, não houve cobrança de cestas.

Durante as campanhas, amostras da zona coesiva foram recuperadas e o tamanho e a forma da pista medidos para investigação adicional. As campanhas foram iniciadas com uma semana de operação normal de BF convencional (jato de ar quente) com sinterização, primeiro para aquecimento e estabilização térmica e depois para estabelecimento de referência para operação de BF convencional. Após a referência, foi feita uma parada para desconectar o soprador e conectar o gás do produto aos aquecedores de seixos (regeneradores). A partida no modo TGR-BF foi feita por jateamento artificial composto por O2 frio das lanças e N2 quente dos aquecedores de seixos. Em etapas progressivas, o N2 dos aquecedores de seixos foi substituído por gás de topo descarbonatado (gás de produto).

Resultados das campanhas do ULCOS TGR-BF

A primeira conclusão que emergiu das campanhas é que é possível operar o processo ULCOS TGR-BF. Nenhum problema relacionado à segurança ocorreu durante as campanhas com o novo processo. A operação da unidade VPSA, que é a segunda instalação importante, foi tranquila e sem grandes falhas. A EBF aliada à unidade VPSA funcionou muito bem durante as campanhas.

No entanto, deve-se notar que a operação da unidade VPSA foi influenciada pelas mudanças na composição do gás de topo e no volume do gás do EBF. Assim, ambas as unidades deveriam ser operadas em um relacionamento muito próximo. A proporção máxima de gás de topo reciclado que foi alcançada durante as campanhas foi de cerca de 90%.

Durante as campanhas do processo TGR-BF, a operação estável do BF foi experimentada com uma descida suave da carga e foi fácil manter a estabilidade térmica. A eficiência do gás no poço BF foi estável durante as diferentes alternativas e houve uma boa distribuição do gás como mostrado pelas medições das sondas do poço em carga. No entanto, ocorreram algumas falhas de equipamentos durante as campanhas devido às quais o EBF teve que ser parado durante a operação nas novas condições de processo. Algumas paradas longas precisaram voltar para a etapa de operação da “operação convencional” com jato quente artificial de O2 frio e operação de N2 quente. As pequenas paradas exigiram apenas a interrupção da injeção de gás e a adição de um pouco de coque e/ou carvão extra.

Após a inicialização com N2, quando não há gás BF superior disponível, o gás do produto pode ser reciclado novamente em cerca de 1 hora. Todos os problemas foram resolvidos conforme previsto e a estabilidade térmica do BF nunca esteve seriamente em perigo. Ao longo da campanha, a experiência adquirida e o aumento da confiança permitiram progressivamente acelerar a recuperação do AME (ao nível da produção). Cada vez durante a troca de alternativas (3 para 4, 3 para 1), o BF foi parado por cerca de 8 horas para fazer as conexões de gás necessárias às ventaneiras do poço e a troca das ventaneiras da lareira.

Os experimentos realizados em nível de laboratório mostraram que o material de carga convencional não seria um problema para o novo processo. Isso foi confirmado durante as campanhas. Nenhum problema de processo particular foi relacionado às propriedades dos materiais de carga. Os resultados de ambas as sondas e amostras de escavação mostraram o perfil de redução de um forno de trabalho central que é um nível de redução baixo na parede e um nível de redução mais alto no centro do forno para amostras de sinter e pellets. Testes de tombamento nas amostras de escavação mostraram comportamento de desintegração semelhante ao de um processo BF convencional que correspondeu aos testes de laboratório. A partir do trabalho de teste de carga, pode-se concluir que as propriedades de carga usadas no BF convencional atual parecem não ter problemas para o processo ULCOS TGR-BF.

Os resultados alcançados durante as campanhas ULCOS TGR-BF foram muito animadores no que diz respeito à economia de C (carvão e coque). Os testes de todas as três campanhas mostraram uma diminuição substancial na taxa do redutor que foi alcançada pela injeção do gás BF superior descarbonatado. Durante as três campanhas a entrada de carvão e coque caiu de cerca de 530 kg/tHM para 400 kg/tHM, o que representa uma economia considerável de C. A entrada de carbono foi reduzida de 470 kg/tHM para cerca de 350 kg/tHM, resultando em uma economia de C de cerca de 25%.

Embora a alternativa 1 não possa ser totalmente explorada devido à paralisação antecipada da segunda campanha, a redução máxima na entrada de C via coque foi de 21% em relação ao período de referência sob operação BF convencional. Para esta alternativa, foi desenvolvida uma nova tecnologia de ventaneiras. O projeto da ventaneira consistia em tubos coaxiais com o tubo interno usado para a injeção do carvão pulverizado e o tubo externo para a injeção de O2. As três ventaneiras instaladas funcionaram muito bem e após a desmontagem não foram observados danos nem desgastes. O VPSA foi capaz de reciclar até 88% do gás de topo BF.

No que diz respeito à alternativa 3, o consumo de C pode ser reduzido até 15% na primeira campanha com uma taxa de reciclagem de gás de cerca de 72%. Os resultados desta alternativa foram inferiores (cerca de 15%) do que o esperado a partir dos cálculos de balanço de calor e massa (24%), pois esta foi a primeira experiência com o modo de reciclagem de gás superior e o processo não foi otimizado. Na segunda campanha os resultados desta alternativa foram muito melhores, quando a redução máxima na entrada de C de cerca de 25% foi alcançada com uma taxa de reciclagem de gás superior de até 90%.

No caso da alternativa 4, uma economia de C de 24% foi alcançada com uma taxa de reciclagem de gás superior de 90%. Em termos de consumo de coque e carvão, houve economia de até 123 kg/tHM no novo processo (alternativa 4) em relação ao período de operação de referência. A partir destes resultados pôde-se determinar uma boa correlação entre a quantidade de gás injetado (CO+H2) e a redução na taxa de redutor. A entrada de C via coque e carvão poderia ser reduzida em 17 kg em média por 100 N cum de gás (CO+H2) injetado.

As campanhas do EBF provaram que é possível executar um processo de BF com um nível de consumo de C fóssil muito menor quando comparado ao nível de consumo do atual BF. Uma economia de C de até 25% foi comprovada pela injeção do gás redutor descarbonatado. Esta é uma queda significativa em comparação com o processo BF melhor operado atualmente. De fato, espera-se que a aplicação da tecnologia BF-TGR no BF moderno leve a reduzir o consumo de C de um nível atual de cerca de 405 kgs C/tHM para um nível de cerca de 295 kgs C/tHM.

A unidade VPSA operou de forma estável. Foi observado que a unidade VPSA poderia tratar 97% do gás de topo do BF. A fração volumétrica média de CO2 no gás injetado ficou em torno de 2,67% e a taxa de recuperação de CO foi de 88%, atendendo aos requisitos de quantidade e qualidade. Combinadas com as unidades VPSA e CCS, as emissões de CO2 reduzidas pelo processo TGR-BF podem chegar a 1270 kg/tHM, o que representa 76% das emissões totais de CO2 no processo de fabricação de ferro. 24% do CO2 reduzido foi por reciclagem de gás e os outros 52% foram transportados e armazenados no subsolo por CCS.

Do ponto de vista do processo, pode-se afirmar que a operação ULCOS é mais estável que a operação BF convencional, no que diz respeito à temperatura e qualidade do HM. Isso parece essencialmente devido à menor influência da reação de perda de solução relacionada aos níveis muito mais baixos de taxa de redução direta (DRR). O valor mais baixo observado desta RRD é de 5%. Não houve indicação nos resultados operacionais de que este fosse realmente o valor mínimo que poderia ser alcançado no ULCOS TGR-BF. A qualidade do HM foi amplamente impactada pela operação do ULCOS TGR-BF. Especialmente, observou-se uma diminuição substancial do teor de silício (superior a 1% absoluto) e um aumento correlativo do teor de C. No entanto, deve-se ressaltar que o teor de silício na operação BF convencional é muito menor (cerca de 0,5% no BF convencional contra cerca de 2,0% no EBF) e, portanto, nenhuma mudança tão grande deve ser esperada durante a aplicação do ULCOS Processo BF-TGR em escala industrial.

As campanhas de teste do ULCOS TGR-BF mostraram que o novo processo TGR-BF é viável e fácil de operar. Pode ser operado com boa segurança, alta eficiência e forte estabilidade. As campanhas de teste provaram que é possível deslocar a operação do EBF entre 4 modos de operação (convencional, alternativas 1, 3 e 4). Também comprovou que é possível operar o processo BF e a planta de separação de gases VPSA em circuito fechado. As economias de C obtidas foram consistentes com as previsões dos cálculos do fluxograma. Os testes também indicaram que os materiais de carga convencionais sinter, pellet e coque são adequados para o processo ULCOS TGR-BF.

Com base na experiência das campanhas da EBF, os itens que requerem atenção para a aplicação industrial segura e sustentável do processo ULCOS TGR-BF são (i) o risco de vazamento de gás no nível da ventaneira pode exigir que o nível da ventaneira seja fisicamente separado da casa de fundição para proteção contra incêndio, (ii) risco de vazamento devido à curvatura de flanges em altas temperaturas, (iii) alongamento da chaminé de fogões/aquecedores quentes para evitar gases venenosos no ambiente, (iv) para evitar falhas na fase de partida , o pessoal operacional deve ser treinado com gás artificial durante o teste de funcionamento, (v) parâmetros de injeção ideais são importantes para evitar acúmulo/entupimento no nariz da ventaneira, (vi) importância do controle individual do fluxo de explosão para as ventaneiras para evitar acúmulo de excesso de O2 e carvão pulverizado na ventaneira em caso de entupimento, (vii) a seleção de refratários e a fabricação de itens refratários devem ser modificadas e o uso de âncoras de aço C deve ser evitado, alternadamente, tivamente outros materiais além do aço C devem ser usados, ou aço revestido com alumina, e (viii) é importante evitar o pó de metal por meio de uma seleção cuidadosa das peças metálicas.

Os resultados dos testes mostraram que a alternativa 4 teve o melhor efeito de redução de emissões e foi selecionada como a primeira escolha para o teste no BF em escala industrial durante a próxima etapa.

Processo de manufatura

- Sistema de automação, medição e controle de processos de alto forno

- Geração e uso de gás de alto-forno

- Uso de Nut Coke em um Alto Forno

- Injeção de carvão pulverizado em um alto-forno

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Sistemas de carregamento de alto-forno

- Química da Ferragem por Processo de Alto Forno

- Revestimento refratário do alto-forno

- Entendendo o processo de soldagem a gás