Controle de forma e calibre de tiras em um laminador a frio

Controle de forma e bitola de tiras em um laminador a frio

A eficiência econômica dos processos de laminação de metais está fortemente correlacionada com o nível de qualidade dos produtos laminados finais. Os esforços mais recentes para aumentar a qualidade dos produtos laminados finais nos processos de laminação têm sido focados principalmente na aplicação em larga escala e no uso de métodos avançados de controle de automação. A alta proporção de produção de tiras finas tornou-se muito importante para um laminador a frio. Neste caso, o controle de espessura e um controle avançado do formato da tira são necessários para a qualidade da tira que é determinada pela variação da espessura da tira e do formato da tira.

A laminação de produtos de aço plano é um processo complexo onde a qualidade do produto é influenciada por uma série de fatores, como material recebido, equipamentos mecânicos e elétricos, lubrificação e estratégias de controle, etc. Os parâmetros de qualidade significativos são espessura do material, forma do material e superfície e a homogeneidade da distribuição de tensões. Para otimizar o custo-benefício e maximizar o uso do material, tolerâncias rígidas para a espessura são essenciais, para permitir que a tira seja enrolada o mais próximo possível da espessura mínima permitida. A qualidade do produto só pode ser efetivamente otimizada se os equipamentos mecânicos, elétricos e de instrumentação, bem como a solução de estratégia de controle, combinarem bem.

A laminação a frio de tiras metálicas é um processo no qual uma sequência de processos é realizada para converter as matérias-primas em um produto acabado. É um processo de deformação em que a espessura da tira é reduzida por forças de compressão exercidas por dois rolos opostos (normalmente em um arranjo de quatro alturas). O rolo gira para puxar e apertar simultaneamente a tira entre eles. A tira é laminada em várias passagens em um laminador reversor ou em um laminador tandem. Cada rolo de trabalho é suportado por um rolo de apoio de maior diâmetro. À medida que a tira passa pelos pares de rolos de trabalho em cada passagem, a espessura é sucessivamente reduzida. A redução na espessura é causada por uma tensão de compressão muito alta em uma pequena região (indicada como a folga do rolo ou a mordida do rolo) entre os rolos de trabalho. Nesta região o metal é deformado plasticamente, havendo deslizamento entre a tira e a superfície do cilindro de trabalho. A força de compressão necessária é aplicada por carneiros hidráulicos ou em muitos moinhos mais antigos por um arranjo de parafuso acionado por um motor elétrico.

A laminação a frio é feita para reduzir ainda mais a espessura da tira laminada a quente e obter propriedades de material adequadas para a obtenção de produtos laminados onde são necessárias maior precisão de espessura, perfis de planicidade adequados e maior qualidade da superfície da tira. A redução da espessura da tira por laminação a frio pode ser alcançada principalmente por meio de três tipos de processos que necessitam de diferentes soluções de automação em termos de sensores e tecnologias de controle.

Os três tipos de processo utilizados na laminação a frio incluem (i) laminador reverso a frio de bancada única onde a tira de metal plano é processada em várias passagens (de 3 a 7) e a bobina é desenrolada-rebobinada por duas bobinas instaladas nas proximidades de do estande, (ii) laminador de reversão a frio de dois estandes onde a redução da espessura é alcançada com um processo de reversão, mas o número de passadas (de 1 para 3) é reduzido devido ao aumento do número de estandes, e (iii) tandem laminador a frio ou simplesmente laminador tandem onde a redução de espessura é alcançada com um número de suportes não reversíveis (tipicamente variando de 3 a 7 suportes não reversíveis). Em alguns casos, o moinho tandem é acoplado ao processo de decapagem para aumentar a produtividade. Neste caso, o processo é conhecido como laminador a frio em tandem contínuo, pois as bobinas são soldadas entre si e espera-se que o processo pare apenas por motivos de manutenção. Neste caso, mesmo a solda entre uma bobina e a seguinte está sujeita a laminação.

Os desvios de espessura na saída do suporte são derivados de duas fontes. A primeira fonte se deve às propriedades do material, que podem ser produzidas (i) pelos desvios de espessura da faixa de alimentação e (ii) pela resistência à deformação. Estes são determinados principalmente pela dureza do material durante vários passes, mas também pela composição química da folha no comprimento da tira. A segunda fonte é gerada pelo laminador. Esses desvios aparecem, principalmente, devido ao rendimento do estande, dependendo do módulo de elasticidade do estande. A variação do coeficiente de atrito dos cilindros de trabalho com a tira de laminação também pode influenciar nos desvios de espessura.

Nos laminadores a frio (e em particular nos laminadores tandem), o controle de espessura, ou seja, o controle automático de bitola (AGC) é realizado com controladores sofisticados que precisam levar em consideração que os laçadores não estão presentes (como no caso do laminador de tiras a quente ) e, portanto, a atividade de regulação de todos os estandes deve ser coordenada para garantir a estabilidade do processo de laminação. Além disso, os controles básicos devem ser diferenciados dos controles externos. Os controles básicos são controle de folga hidráulica (HGC), controlador de velocidade (SC) e controlador de torque (TC) não dependem do tipo de processo de laminação, enquanto os controladores externos podem mudar significativamente de acordo com a estrutura do processo e a disponibilidade de sensores.

Moinho de reversão a frio de suporte único

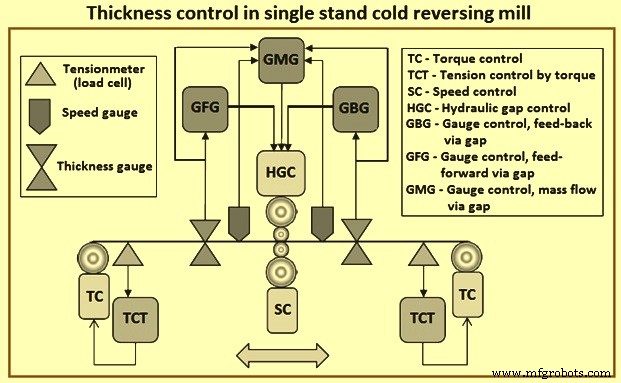

Um controlador de espessura típico para um laminador reversível a frio de suporte único e a configuração mais comum de sensores é mostrado na Fig 1. Aqui, os sensores medidores de espessura são baseados na tecnologia de raios X e visam medir a espessura na linha central (e raramente o perfil de espessura). Os sensores do medidor de velocidade são baseados em tecnologias a laser ou são simplesmente codificadores. Em geral, o uso da tecnologia laser (muito mais cara) é preferível quando a precisão de medição necessária deve ser garantida também na presença de períodos de aceleração/declaração rápidos, ou seja, quando um encoder pode perder contato com o material. Células de carga são normalmente instaladas em cada entre estandes para obter uma medição direta da tensão entre estantes. Conforme mostrado na Fig 1, é bastante normal ver que o moinho reversível a frio de suporte único é fornecido com sensores de espessura e velocidade (possivelmente codificadores) em ambos os lados do moinho.

Fig 1 Controle de espessura em um laminador reversível a frio de suporte único

Para o laminador reversível a frio de stand único, os controladores externos são (i) o controle de tensão por torque (TCT) no qual as tensões de entrada/saída são mantidas constantes através do torque regulado pelo TC que, por sua vez, explora os motores aplicados as bobinas do bobinador/desbobinador, (ii) o controle do medidor, feedback via gap (GBG) no qual o controlador gera um trim para a referência HGC com base na medição de espessura 'H x-ray out' e está disponível a jusante o suporte, (iii) o controle de bitola, feed-forward via gap (GFG) em que o controlador gera um trim para a referência HGC a fim de antecipar os desvios de espessura da tira de entrada a ser rolada através do raio-x instalado o lado de entrada e produz a medição 'H x-ray in', e (iv) o controle do medidor, fluxo de massa via gap (GMC) em que o controlador visa compensar os desvios de espessura 'H x-ray out' explorando o princípio do fluxo de massa e, portanto, as medições de velocidade da tira no e entrada e saída ('V in' e 'V out').

Mais precisamente, uma vez que as variações na largura da faixa são desprezíveis, espera-se que a equação de equilíbrio do fluxo de massa seja satisfeita ('H x-ray in' x 'V in' ='H x-ray out 'x 'V out'). Com base nesta equação, é possível rastrear a medição de 'H x-ray in' no lado de entrada do estande e, em seguida, obter outra medida da espessura na saída do estande considerado 'H MF out' =('H-x-ray in' x 'V in'/V out'). O GMC, ao controlar o sinal 'H MF out' em vez do sinal 'H x-ray out', garante uma margem de estabilidade mais ampla e melhores performances que o GBC, pois não há atraso de transporte que afete a medida representada por 'H MF Fora'.

Moinho reversível a frio de dois suportes

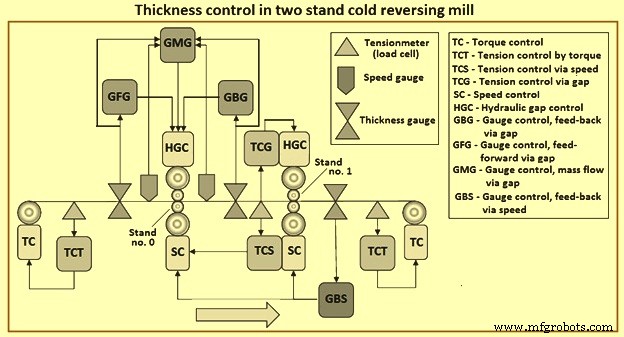

No laminador reversível a frio de dois estandes, o HGC aplicado no estande número 1 (Fig. 2) não visa regular diretamente a espessura de saída do estande número 1. De fato, alguns reguladores são introduzidos na caixa do laminador reversível a frio de dois estandes para manter, tanto quanto possível, constante a tensão entre estandes entre o estande número 0 e o estande número 1, a fim de evitar a geração de distúrbios para o GMC / GBC atuando no estande número 0.

Fig 2 Controle de espessura em um laminador reversível a frio de dois suportes

Além disso, a espessura na saída do suporte número 1 é regulada pelo GBS (controle do medidor, realimentação via velocidade). Este regulador actua sobre a referência de velocidade utilizada pelo SC aplicado no stand número 1 e, eventualmente, sobre a referência de velocidade utilizada pelo SC aplicado no stand número 0. A tensão inter-stand é efectivamente controlada por dois controladores mutuamente exclusivos nomeadamente (i ) Controlador TCS (controle de tensão por meio de velocidade) que regula a tensão entre suportes variando a referência de velocidade para o SC aplicado no suporte número 0, e controlador TCG (controle de tensão por meio de folga) que atua na referência de folga para o suporte HGC aplicado no estande número 1.

A seleção entre manter ativo o TCG ou o TCS depende da velocidade do moinho. De fato, em baixa velocidade os resultados do TCS ficam em um controlador mais rápido, mas, claro, pode interferir no GBS que se encarrega de garantir a espessura final. Assim, uma lógica adequada é implementada para mudar, o mais rápido possível, de TCS para TCG quando a velocidade atinge um limite. É claro que no laminador reversível a frio de dois carrinhos, quando o sentido de laminação é invertido, os papéis dos carrinhos número 0 e número 1 são invertidos e os controladores externos são aplicados com uma lógica simétrica.

Laminação a frio tandem

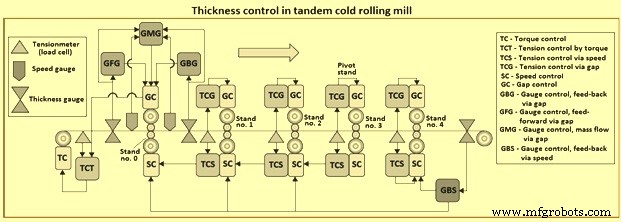

No laminador a frio tandem, a lógica de controle que é aplicada ao laminador reversível a frio de duas bancadas é estendida para levar em consideração a contribuição de mais bancadas (Fig. 3) e a correspondente disponibilidade de sensores. Uma instalação típica de laminação a frio em tandem é fornecida com os sensores como (i) raio-x de espessura na entrada do estande número 0 e na saída do estande número 0, (ii) raio-x de espessura na saída do último estande, (iii) os medidores de velocidade a laser são em geral instalados apenas na entrada/saída do estande número 0, (iv) todas as velocidades entre estandes e as velocidades de enrolamento são medidas através de encoders, e (v) todas as velocidades entre estandes as tensões são medidas por células de carga.

Como no caso do laminador reversível a frio de dois estandes, GMC / GBC / GFC é aplicado no primeiro estande do estande tandem número 0 (Fig 3) enquanto o GBS, encarregado de regular a espessura final, pode atuar nas referências de velocidade para todos os estandes. Além disso, como no caso do laminador reversível a frio de dois suportes, todas as tensões entre os suportes são reguladas por TCG ou TCS.

As velocidades das bancadas e do bobinador e desenrolador devem ser coordenadas para garantir a estabilidade do moinho. Este controlador de alimentação direta é conhecido como ‘mestre de velocidade’. O 'controlador mestre de velocidade' deve ser implementado para coordenar as velocidades das várias entidades na fábrica. Isto é particularmente importante em laminadores a frio de dois estandes / laminação a frio em tandem, onde a regulação da tensão entre estandes alcançada pelo TCG / TCS não é tão rápida quanto a alcançada pelo TCT.

Fig 3 Controle de espessura em laminação a frio tandem

Controle de planicidade em laminação a frio

O controle de planicidade em laminação a frio é realizado através do controle automático de planicidade (AFC). As tarefas de controle que devem ser alcançadas no controle de circuito fechado de nível 1 para laminadores a frio dizem respeito não apenas à espessura (AGC), mas também à planicidade (AFC).

Para uma tira sujeita a laminação a frio, a planicidade é definida como a quantidade de diferença de tensão interna ao longo da largura do material. A medição das tensões internas da tira (a chamada forma) durante o enrolamento pode ser feita através de sensores de planicidade adequados chamados medidores de forma ou estressômetros que até agora representam um investimento significativo. Devido ao custo destes sensores raramente uma planta é equipada com mais de um sensor de planicidade, ou seja, o medidor de forma instalado na saída do moinho.

O sensor de planicidade é a parte mais importante do sistema AFC. O sensor tipo rolete de contato (stressometers) é aplicado neste sistema considerando a estabilidade e a resposta da saída. Anteriormente, o sensor de planicidade do tipo rolo de contato não era usado para o laminador a frio de calibre ultra fino e de alta velocidade, como o laminador a frio de seis suportes em tandem, devido à ansiedade dos arranhões entre o sensor e a tira. Neste sistema, um sistema de acionamento auxiliar mais sofisticado do rolo sensor que permite uma sincronização da velocidade do sensor e a velocidade da tira evita os arranhões.

A tarefa AFC geralmente é realizada explorando em malha fechada os atuadores de planicidade do último suporte, pois é o mais próximo do medidor de forma e tem o efeito mais imediato e previsível na planicidade final da bobina. Os suportes de laminação utilizados para a laminação a frio possuem atuadores de planicidade normalmente avançados. Em geral, no laminador a frio tandem / laminador de reversão a frio de dois suportes, os suportes podem ser do tipo 4 ou 6 altos (ou seja, suportes com 6 rolos). O processo de moinho reversível a frio de suporte único pode ser alcançado (em particular para aço inoxidável) com suportes do tipo 20 de altura também conhecido como moinho de cluster ou moinho Sendzimir.

Sistema de medição de forma de tira

A forma da tira, também conhecida como planicidade da tira, está se tornando mais uma preocupação para todos os envolvidos na indústria de laminação. Tiras com formato ruim podem aumentar o refugo, pois produtos feitos de tiras com formato ruim podem apresentar defeitos. Com o aumento da velocidade e sofisticação das linhas de processo, o estoque de alimentação de formato ruim pode danificar as máquinas ou desacelerar a produção.

A forma da tira torna-se cada vez mais difícil de controlar à medida que a relação largura/espessura aumenta e também à medida que o material se torna mais duro. É normalmente aceito que os defeitos no formato da tira são causados por uma redução percentual diferencial ao longo da largura da tira. Isso causa um alongamento diferencial da porção adjacente da tira, o que gera tensões internas, levando à flambagem. Existem quatro defeitos principais no formato da tira produzidos por reduções diferenciais. Estes são denominados como (i) bordas soltas (onduladas), (ii) fivela de quarto, (iii) enchimento central e (iv) espinha de peixe (ondulada).

A introdução de novos laminadores, como a coroa contínua variável (CVC) e o cruzamento de pares (PC) e o cruzamento e deslocamento de cilindros de trabalho (RCS) foram desenvolvidos para melhorar a forma e o perfil da tira, pois os laminadores têm a capacidade de funcionam como rolo de deslocamento, rolo cruzado e rolo de dobra.

A capacidade de controle de forma de um tipo específico de laminador exerce um efeito decisivo na qualidade da tira. De acordo com o posicionamento do produto, é essencial analisar e comparar o controle do controle de forma para o desempenho das tiras de laminação a frio de vários tipos de laminadores e selecionar o tipo de laminador apropriado.

O design razoável dos parâmetros do processo de laminação é a base para garantir a qualidade da forma. Melhorar a forma da tira através da otimização do processo de laminação é um método tecnológico tradicional. No entanto, inúmeras novas aplicações deste método foram estabelecidas. A qualidade da forma é melhorada pela otimização do fluxo de emulsão do resfriamento do processo e resfriamento multizona. O fenômeno de aderência do aço causado pelo mau formato da cabeça da tira é evitado pela otimização da força de flexão do rolo.

A qualidade da forma, as propriedades mecânicas e a rugosidade da superfície de uma tira laminada por um laminador a frio são alcançadas pela otimização da força e tensão de laminação. A melhoria abrangente da forma da tira e da qualidade da superfície também pode ser alcançada pela otimização da força de laminação, taxa de alongamento da tira e tensão. Sob a lógica de garantir uma boa forma da tira, o fluxo, a concentração e a temperatura da emulsão são otimizados para evitar deslizamentos e riscos térmicos entre a tira e os rolos. Como resultado, o grau de limpeza da superfície da tira é melhorado e o consumo de emulsão é reduzido.

O controle local da forma é difícil, pois seu escopo é pequeno. A ‘nervura convexa’ é um defeito de forma local típico. Tornou-se o foco das unidades de produção de tiras laminadas a frio nos últimos anos. A nervura convexa deve-se à existência de um ponto alto local ao longo da largura da faixa, formando uma saliência aparente correspondente à posição do ponto alto local. Este defeito leva a uma nervura convexa longitudinal na posição local após o desbobinamento da bobina e, portanto, afeta seriamente a qualidade do produto. Uma grande quantidade de dados industriais mostra que a nervura convexa das tiras laminadas a frio é causada principalmente pela herança dos pontos altos locais das tiras laminadas a quente, o que aponta a origem do impedimento da nervura convexa.

A tecnologia de controle de queda de borda pode reduzir a perda de corte e aumentar o rendimento. A aplicação da tecnologia de controle de queda de borda ao aço silício tem recebido atenção crescente nos últimos anos. As conquistas da tecnologia de controle de queda de borda são incorporadas principalmente no desenvolvimento de sistemas de controle automático e no projeto dos perfis dos rolos.

A otimização dos parâmetros do processo de laminação é uma medida tecnológica comum e eficaz para melhorar a qualidade da superfície. O controle de qualidade da superfície é frequentemente combinado com o controle da forma. O controle abrangente da rugosidade e da forma da superfície de um laminador reversível a frio de dois suportes é obtido pela otimização dos parâmetros do processo, como força de laminação e tensão. A força de laminação, a taxa de alongamento da tira e a tensão do laminador são otimizadas para obter um controle abrangente da qualidade da superfície e do formato da tira. Além disso, a limpeza da superfície e o formato da tira são melhorados pela otimização do fluxo, concentração e temperatura da emulsão. Atualmente, a aplicação da tecnologia de controle abrangente é bastante rara.

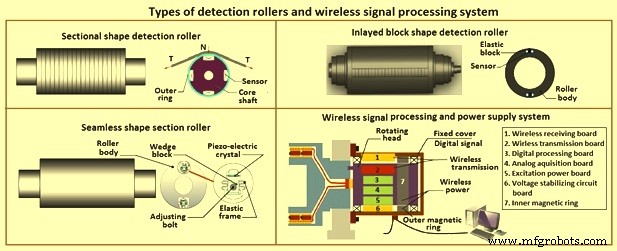

A detecção da forma é a base para alcançar o controle de malha fechada da forma e é a chave para melhorar a qualidade da forma. O medidor de forma de tira é o “olho” da detecção online. É um instrumento de medição de ponta do processo de laminação. O medidor de forma de tira consiste em duas partes principais, a saber, rolo de detecção de forma e processador de transmissão de sinal de forma. O desenvolvimento de um medidor de forma é tão difícil que foi monopolizado por muito tempo por algumas empresas. Nos últimos 10 anos, um grande avanço no medidor de forma foi alcançado. O rolo de detecção de forma sem costura e o processador de transmissão de sinal de forma sem fio foram desenvolvidos de forma independente e aplicados com sucesso.

Um medidor de forma convencional utilizado na laminação a frio consiste em uma matriz de células de carga distribuídas ao longo da largura da tira. Cada célula de carga produz um sinal que representa a pressão exercida pela fatia de tira em contato com ela. Como resultado, o medidor de forma produz uma matriz de sinais de tensão cuja dimensão é a quantidade de células de carga colocadas no sensor [Forma =(T1 . . . Tn)]. Recentemente, sensores sem contato baseados em ultrassom estão disponíveis e fornecem uma gama de sinais bastante semelhante. Vale ressaltar que a presença de um gradiente na tensão específica associada a duas fatias de tiras diferentes implica que as duas fatias apresentam valores de alongamento diferentes. Por sua vez, uma diferença excessiva no alongamento entre as fatias de tira pode implicar um defeito de planicidade manifesto que deve ser corrigido.

O rolo de detecção de forma seccional popular internacionalmente é o rolo de detecção de forma seccional (Fig 4). Este rolo consiste em um eixo central, anéis externos e sensores piezoelétricos. A tira envolve o rolo de detecção de forma para formar um determinado ângulo. A tensão da tira T atua no rolo de detecção de forma e resulta na pressão N. Uma série de anéis externos e sensores são dispostos ao longo da direção axial do rolo de detecção de forma, e a pressão N é transmitida e detectada. A distribuição de pressão axial é convertida em distribuição de tensão pelo computador de processamento de sinal para que a forma da tira possa ser calculada. Este tipo de rolo de detecção de forma pode esmagar e arranhar a superfície da tira por dois motivos. Primeiro, existe uma lacuna entre os anéis externos. Em segundo lugar, a temperatura axial do rolo de detecção de forma é diferente. A diferença de temperatura entre o meio e a borda do rolo medidor é de cerca de dezenas de graus Celsius, resultando em diferenças de expansão térmica radial entre os diferentes anéis externos.

Um rolo de detecção de forma de bloco embutido (Fig. 4) foi desenvolvido para superar as deficiências do rolo de detecção de forma seccional. Duas ranhuras retangulares são usinadas no corpo do rolo de detecção e um conjunto de blocos elásticos com sensores é instalado em cada ranhura retangular. A estrutura evita efetivamente riscar a superfície da tira causada pela expansão térmica desigual do rolo de detecção seccional. No entanto, o "efeito pelicular" da corrente leva facilmente a uma dureza irregular da borda retangular da ranhura e de outra parte do corpo do rolo quando o tratamento térmico é aplicado. A tira quebrada pode facilmente danificar a parte macia do corpo do rolo, e a superfície do rolo danificada pode arranhar a superfície da tira em produção adicional.

Um novo tipo de rolo de detecção de forma sem costura (Fig 4) foi desenvolvido para resolver completamente os problemas mencionados acima. Dois a quatro furos passantes precisos são usinados ao longo da direção circunferencial perto da superfície do rolo no corpo do rolo. A espessura da parede entre o furo e a superfície externa do rolo está entre 6 mm e 8 mm. A espessura da parede não deve apenas ser propícia à transferência de pressão, mas também reter espessura suficiente para a retificação do rolo. Uma série de sensores são dispostos dentro de cada orifício. O material do rolo é aço cromo manganês de alto carbono e a dureza da superfície do rolo excede 60 HRC após a têmpera. A espessura da camada endurecida é de 4 mm ou mais. Este rolo de detecção de forma apresenta as vantagens de superfície sem costura, alta dureza e camada endurecida profunda, que resolvem completamente os problemas técnicos de esmagamento e arranhões da superfície da tira.

Uma certa pré-pressão é aplicada no sensor por um ajuste de interferência para manter o sensor funcionando na faixa de linearidade. De fato, existe uma certa diferença de temperatura e diferença de deformação térmica entre a superfície externa do rolo de detecção e o sensor interno no processo de laminação, e essas diferenças podem enfraquecer ou reduzir a magnitude da interferência e pré-pressão entre os sensores e a parede interna de furos passantes, resultando em distorção do sinal de detecção. Assim, a montagem dos sensores deve ter uma magnitude adequada de interferência e pré-pressão. Para resolver o problema, o campo de temperatura, deformação térmica e transferência de pressão do rolo de detecção e sensores no processo de laminação são simulados com o software de elementos finitos. O tamanho da estrutura do rolo e a magnitude da interferência são otimizados.

A escova de carvão e o anel deslizante são as estruturas populares para transmissão de sinal e fornecimento de energia. Uma série de anéis coletores de cobre são fixados na extremidade giratória do pescoço do rolo de detecção e uma série de escovas de carbono são fixadas na tampa que está conectada ao calço do rolamento. Os sinais do rolo de detecção são transmitidos aos anéis coletores por meio de fios. Os anéis deslizantes giratórios transmitem os sinais para as escovas de carvão fixas. Além disso, os sinais são transmitidos aos terminais remotos por meio de fios de longa distância. O princípio da fonte de alimentação é semelhante ao da transmissão de sinal. Devido ao atrito entre a escova de carvão e o anel deslizante, podem ocorrer desgaste, vibração e distorção grave do sinal. A escova de carvão e o anel deslizante precisavam ser mantidos com frequência e equipados com dispositivos de resfriamento e limpeza. A transmissão remota do sinal analógico pode ser facilmente interferida por fatores eletromagnéticos, vibração, temperatura e outros fatores, que podem aumentar o erro.

Fig 4 Tipos de rolos de detecção e sistema de processamento de sinal sem fio

Um processador de transmissão de sinal integrado e sem fio (Fig. 4) foi desenvolvido para resolver os problemas acima. O processador de sinal consiste em uma cabeça rotativa e uma tampa fixa. A cabeça rotativa é conectada ao rolo de detecção e gira de forma síncrona. Uma placa de energia de excitação, uma placa de aquisição analógica, uma placa de processamento digital, uma placa de transmissão sem fio e um anel magnético interno estão dispostos na cabeça rotativa. A tampa é fixada no calço do rolamento e uma placa receptora sem fio, um anel magnético externo e uma placa de circuito estabilizador de tensão são instalados na tampa.

O princípio de funcionamento é que a energia é fornecida à placa receptora sem fio e ao anel magnético externo na tampa pelo cabo e placa de circuito estabilizador de tensão. O anel magnético interno rotativo recebe o sinal de estabilização de tensão por transmissão de indução sem fio, e todos os sensores no rolo de detecção e todas as placas de circuito na cabeça rotativa são alimentados pela placa de potência de excitação. Os sinais de saída do sensor são coletados pela placa de aquisição analógica, e a placa de processamento digital implementa a conversão analógico-digital. O processamento digital e a codificação são realizados nas condições de isolamento por acoplamento magnético e isolamento fotoelétrico. Os sinais são então entregues à placa de transmissão sem fio. A placa de transmissão sem fio converte os sinais em sinais sem fio de alta frequência e transmite os sinais sem fio para a placa receptora sem fio. A placa receptora sem fio converte os sinais sem fio em sinais com fio. Finalmente, os sinais são transmitidos para o computador de processamento de sinal remoto através do cabo blindado.

A detecção de forma é afetada por vibração, eletromagnética, diferença de temperatura, erro de instalação do rolo de detecção, deformação, mudanças na forma da bobina e outros fatores, de modo que os sinais de detecção de forma precisam de cancelamento de ruído e compensação de erro para garantir a precisão. Um diferenciador de rastreamento de tempo discreto é aplicado para eliminar o ruído do sinal de detecção de forma.

O sistema de controle de forma pode ser dividido em sistema de controle de pré-configuração e sistema de controle de circuito fechado de acordo com a sequência de controle, e a modelagem do sistema de controle de forma inclui mecanismos e modelos inteligentes. O controle de pré-ajuste é um controle preditivo e o controle de malha fechada é um controle de monitoramento. Os dois sistemas de controle se complementam e garantem a qualidade da forma da tira. O controle de pré-configuração de forma é a base do controle de malha fechada. A precisão, a velocidade e a estabilidade do controle de circuito fechado são diretamente influenciadas pela precisão do controle de pré-configuração.

O núcleo e a chave em forma de controle em malha fechada são os modelos de controle, que incluem a estratégia de controle e o algoritmo do modelo. Quando o sinal da forma da tira é detectado, o modelo de controle calcula rapidamente a quantidade de ajuste dos meios de controle (por exemplo, quantidade de inclinação do rolo, força de flexão do rolo, spray de resfriamento multizona) para obter o ajuste oportuno e preciso da forma da tira com base na otimização quadrática e compensação de histerese.

A inclinação e flexão de rolos são os meios de controle de forma mais flexíveis e rápidos. O modelo PID (proporcional integral derivado) de ajuste de inclinação e flexão de rolos foi estabelecido com base na coordenação dos dois métodos inteligentes de teoria fuzzy e rede neural. O algoritmo de controle PID convencional não pode ser adaptado diretamente ao processo de laminação complexo e mutável, então a teoria fuzzy, que é boa para lidar com modelos desconhecidos, é combinada com a rede neural com uma forte capacidade de autoaprendizagem para melhorar o efeito de controle de forma .

Processo de manufatura

- Controle de acesso com QR, RFID e verificação de temperatura

- Sensor Raspberry Pi e controle do atuador

- Fale com o Arduino e controle-o com o Google Assistente

- Fundição e laminação de placas finas

- Gestão de Água e Controle de Poluição em Siderurgia

- Principais características de um moderno laminador de tiras a quente

- Laminação a frio de aços

- Transporte de geração e usos de carepa de laminação

- Vigas Universais e seu Rolamento

- Processo de Laminação a Quente e Frio