Soldagem MIG:Princípio, Funcionamento, Equipamentos, Aplicações, Vantagens e Desvantagens

Soldagem MIG:

Princípio:

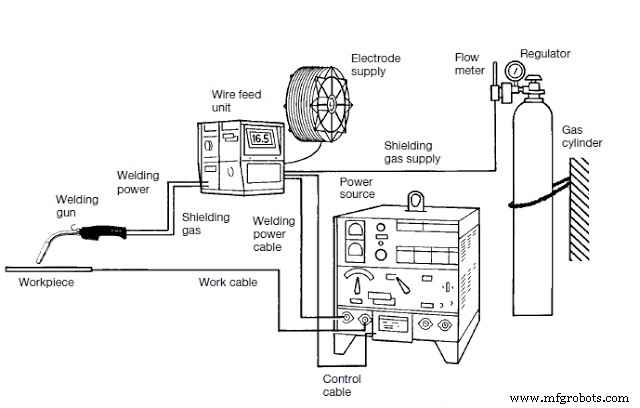

Mig funciona com o mesmo princípio de TIG ou solda a arco . Funciona com base no princípio básico de geração de calor devido ao arco elétrico. Este calor é ainda usado para derreter o eletrodo consumível e as placas de base metálicas que solidificam juntas e formam uma junção forte. Os gases de proteção também são fornecidos através de bicos que protegem a zona de solda de outros gases reativos. Isto dá um bom acabamento superficial e uma junta mais forte.Equipamentos:

Fonte de energia:

Neste tipo de soldagem processo, uma fonte de alimentação CC é usada com polaridade reversa. Polaridade reversa significa que o eletrodo ou, no caso de soldagem MIG, o fio do eletrodo está conectado ao terminal positivo e a peça de trabalho ao terminal negativo. É devido ao princípio do circuito elétrico que afirma que 70% do calor está sempre no lado positivo. Portanto, a polaridade reversa garante que a quantidade máxima de calor seja liberada no lado da ferramenta, derretendo o metal de adição de maneira adequada. A polaridade reta pode causar arco instável que resulta em grandes respingos. A fonte de alimentação consiste em uma fonte de alimentação, um transformador, um retificador que transforma AC em DC e alguns controles eletrônicos que controlam a alimentação de corrente de acordo com a necessidade de soldagem.Sistema Alimentador de Arame:

Sabemos que a soldagem MIG precisa de fornecimento contínuo de eletrodos consumíveis para soldagem de duas chapas. Este eletrodo consumível usado em forma de fio. Estes arames são continuamente fornecidos pelo mecanismo ou sistema de alimentação do arame. Ele controla a velocidade do fio e também empurra o maçarico de soldagem para a área de soldagem. Estes estão disponíveis em diferentes formas e tamanhos. É composto por um suporte de piscina de arame, um motor de acionamento, um conjunto de rolos de acionamento e controles de alimentação de arame. A velocidade de alimentação do fio é controlar diretamente o fornecimento de corrente através da fonte de alimentação. Se a velocidade de alimentação do arame for alta, é necessária mais corrente na zona de soldagem para produzir o calor adequado para a fusão do mesmo.Tocha de solda:

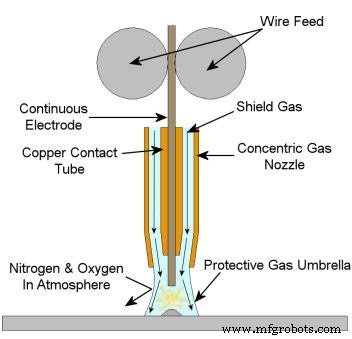

Esta tocha é um pouco diferente da usada na soldagem TIG. Nesta tocha há um mecanismo que segura o fio e o alimenta continuamente com a ajuda da alimentação do fio. A extremidade dianteira da tocha está equipada com um bico. O bocal é usado para fornecer gases inertes. Esses gases formam uma área de blindagem ao redor da zona de solda e a protegem da oxidação. A tocha de soldagem é refrigerada a ar ou água de acordo com a necessidade. Para alimentação de alta corrente, a tocha é refrigerada a água e para baixa alimentação é refrigerada a ar.Gases de proteção:

A função primária dos gases de proteção é proteger a área de solda de outros gases reativos, como oxigênio, etc., que podem afetar a resistência da junta de soldagem. Esses gases de proteção também são plasma, o que ajuda na soldagem. A escolha do gás depende do material de soldagem. Principalmente argônio, hélio e outros gases inertes são usados como gases de proteção.Reguladores:

Como o nome indica, eles são usados para regular o fluxo de gases inertes do cilindro. Os gases inertes são preenchidos no cilindro a alta pressão. Estes gases não podem ser utilizados a esta pressão, pelo que é utilizado um regulador entre o fornecimento de gases que reduz a pressão dos gases de acordo com os requisitos de soldadura.Leia também : Diferença entre soldagem MIG e TIG

Trabalhando:

Seu funcionamento pode ser resumido como segue.

- Primeiro, uma corrente de alta tensão é transformada em fonte de corrente CC com alta corrente em baixa tensão. Essa corrente passa pelo eletrodo de soldagem.

- Um fio consumível é usado como eletrodo. O eletrodo é conectado ao terminal negativo e a peça de trabalho do terminal positivo.

- Um arco fino e intenso será gerado entre o eletrodo e a peça de trabalho devido à fonte de alimentação. Este arco é usado para produzir calor que derrete o eletrodo e o metal base. Principalmente o eletrodo é feito pelo metal base para fazendo junta uniforme.

- Este arco é bem protegido por gases de proteção. Esses gases protegem a solda de outros gases reativos que podem prejudicar a resistência da junta de soldagem.

- Este eletrodo se desloca continuamente na área de soldagem para fazer a junta de solda adequada. O ângulo da direção de deslocamento deve ser mantido entre 10 e 15 graus. Para juntas de filete, o ângulo deve ser de 45 graus.

Aplicativos:

- MIG é mais adequado para fabricação de chapas metálicas.

- Geralmente, todos os metais disponíveis podem ser soldados por meio desse processo.

- Pode ser usado para soldagem de sulcos profundos.

Vantagens e Desvantagens:

Vantagens:

- Fornece uma taxa de deposição mais alta.

- É mais rápido em comparação com a soldagem a arco porque fornece material de enchimento continuamente.

- Produz solda limpa com melhor qualidade.

- Não há formação de escória.

- Minimizar defeitos de solda .

- Esta soldagem produz muito pouca escória.

- Pode ser usado para fazer soldas em sulcos profundos.

- Pode ser facilmente automatizado.

Desvantagens:

- Não pode ser usado para soldagem em partes de difícil acesso.

- Custo inicial ou de configuração mais alto.

- Não pode ser usado para trabalhos ao ar livre porque o vento pode causar danos ao escudo de gás.

- Exigiu mão de obra altamente qualificada.

Isso é tudo sobre o que é o princípio de soldagem MIG, funcionamento, equipamentos, aplicação, vantagens e desvantagens com seu diagrama. Se você tiver alguma dúvida sobre este artigo, pergunte comentando. Se você gostou deste artigo, não se esqueça de compartilhá-lo em suas redes sociais. Assine nosso site para mais artigos interessantes. Obrigado por lê-lo.

Processo de manufatura

- Usinagem a Jato de Água e Jato de Água Abrasivo:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem por Feixe de Elétrons:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem a Laser ::Princípio, Trabalho, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem a Jato Abrasivo:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem Ultrassônica:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Aplicações, vantagens e desvantagens da soldagem TIG

- Princípios de trabalho, vantagens e desvantagens da soldagem MIG

- Aplicações, vantagens e desvantagens da soldagem por eletroescória (ESW)

- Aplicações, vantagens e desvantagens da soldagem a arco submerso

- Aplicações, vantagens e desvantagens da soldagem a arco de plasma