Métodos comuns para obter a precisão da peça de trabalho na usinagem (1)

A precisão da usinagem refere-se ao grau em que os parâmetros geométricos reais (tamanho, forma e posição) da peça após o processamento estão em conformidade com os parâmetros geométricos ideais especificados no desenho. Quanto maior o grau dessa conformidade, maior a precisão do processamento.

Hoje vamos discutir a partir dos 3 aspectos a seguir:

- Como obter a precisão dimensional das peças

- Método para obter a precisão da forma

- Método para obter precisão de posição

Como obter a precisão dimensional das peças

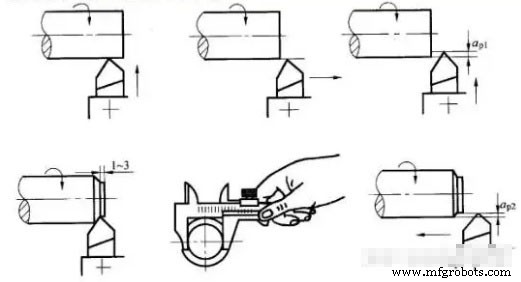

(1) Método de teste de corte

Ou seja, primeiro tente cortar uma pequena parte da superfície usinada, meça o tamanho do corte de teste, ajuste a posição da aresta de corte da ferramenta em relação à peça de trabalho de acordo com os requisitos de processamento e tente cortar, e então medir, então após dois ou três cortes e medições de teste, quando for processado Após o tamanho atender aos requisitos, corte toda a superfície a ser usinada.

O método de teste de corte é através de “teste de corte-medição-ajuste-teste de corte novamente”, e se repete até que a precisão dimensional necessária seja alcançada. Por exemplo, a perfuração de teste do sistema de furo de caixa.

A precisão alcançada pelo método de corte de teste pode ser muito alta, não requer dispositivos complicados, mas esse método é demorado (exigindo vários ajustes, cortes de teste, medições e cálculos), baixa eficiência e depende do nível de habilidade dos trabalhadores e a precisão dos instrumentos de medição, a qualidade é instável, por isso é usado apenas para produção de pequenos lotes de peça única.

Como um tipo de correspondência de método de corte de teste, é baseado na peça processada, processando outra peça de trabalho combinada ou combinando duas (ou mais) peças de trabalho para processamento. Os requisitos para as dimensões processadas finais no trabalho de correspondência são baseados nos requisitos de correspondência com as peças processadas.

(2) Método de ajuste

Use peças de amostra ou padrão para ajustar as posições relativas precisas de máquinas-ferramentas, acessórios, ferramentas de corte e peças de trabalho para garantir a precisão dimensional das peças de trabalho. Como o tamanho é ajustado antecipadamente, não há necessidade de tentar cortar novamente durante o processamento. O tamanho é obtido automaticamente e permanece inalterado durante o processamento de um lote de peças. Este é o método de ajuste. Por exemplo, ao usar um acessório de fresadora, a posição da ferramenta é determinada pelo bloco da ferramenta. A essência do método de ajuste é usar o dispositivo de distância fixa ou o dispositivo de ajuste de ferramenta na máquina-ferramenta ou o suporte de ferramenta predefinido para fazer a ferramenta atingir uma certa precisão de posição em relação à máquina-ferramenta ou acessório e, em seguida, processar um lote de peças.

A máquina-ferramenta alimenta e depois corta de acordo com o mostrador, que também é um tipo de método de ajuste. Este método requer primeiro determinar a escala no mostrador de acordo com o método de corte de teste. Na produção em massa, dispositivos de configuração de ferramentas, como rolhas de alcance fixo, protótipos e protótipos, são frequentemente usados para ajuste.

O método de ajuste tem melhor precisão e estabilidade de processamento do que o método de corte experimental e tem maior produtividade. Ele não requer altos operadores de máquinas-ferramenta, mas tem altos requisitos para ajustadores de máquinas-ferramenta. É frequentemente usado na produção em lote e na produção em massa.

(3) Método de tamanho fixo

O método de usar o tamanho correspondente da ferramenta para garantir o tamanho da parte processada da peça de trabalho é chamado de método de dimensionamento. Ele usa ferramentas de tamanho padrão para usinagem, e o tamanho da superfície usinada é determinado pelo tamanho da ferramenta. Ou seja, uma ferramenta com uma certa precisão dimensional (como um alargador, uma broca de alargamento, uma broca, etc.) é usada para garantir a precisão da peça a ser processada (como um furo).

O método de dimensionamento é fácil de operar, possui alta produtividade e precisão de processamento relativamente estável. Não tem quase nada a ver com o nível técnico dos trabalhadores. Possui alta produtividade e é amplamente utilizado em diversos tipos de produção. Por exemplo, perfuração, alargamento, etc.

(4) Método de medição ativo

Durante o processo de usinagem, as dimensões de usinagem são medidas durante a usinagem e os resultados medidos são comparados com as dimensões exigidas pelo projeto, ou a máquina-ferramenta pode continuar a trabalhar ou parar a máquina-ferramenta. Este é o método de medição ativo.

Atualmente, o valor na medição ativa pode ser exibido digitalmente. O método de medição ativa adiciona o dispositivo de medição ao sistema do processo (ou seja, a unidade de máquinas-ferramentas, ferramentas de corte, acessórios e peças), que se torna seu quinto fator.

O método de medição ativo tem qualidade estável e alta produtividade, que é a direção do desenvolvimento.

(5) Método de controle automático

Este método é composto por dispositivo de medição, dispositivo de alimentação e sistema de controle. Ele combina o dispositivo de medição, alimentação e sistema de controle em um sistema de processamento automático, e o processo de processamento é concluído automaticamente pelo sistema.

Uma série de tarefas, como medição de tamanho, ajuste de compensação da ferramenta, processamento de corte e parada da máquina, são concluídas automaticamente para atingir automaticamente a precisão dimensional necessária. Por exemplo, ao processar em uma máquina-ferramenta CNC, as peças são processadas por meio de várias instruções do programa para controlar a sequência de processamento e a precisão do processamento.

Existem dois métodos específicos de controle automático

①Medição automática

Isso significa que a máquina-ferramenta possui um dispositivo para medir automaticamente o tamanho da peça de trabalho. Quando a peça atingir o tamanho necessário, o dispositivo de medição emitirá uma instrução para retrair automaticamente a máquina-ferramenta e parar de trabalhar.

②Controle digital

Isso significa que existem servomotores, pares de porcas de parafuso rolante e um conjunto completo de dispositivos de controle digital na máquina-ferramenta para controlar o movimento preciso do poste da ferramenta ou mesa de trabalho. A aquisição do tamanho (o movimento do poste da ferramenta ou o movimento da mesa de trabalho) é determinado por um programa pré-programado. Controle automático pelo dispositivo de controle digital do computador.

O método de controle automático inicial foi completado usando medição ativa e sistemas de controle mecânico ou hidráulico. Atualmente, os programas pré-estabelecidos de acordo com os requisitos de processamento têm sido amplamente utilizados. O programa controlado pelo sistema de controle para realizar o trabalho ou a máquina-ferramenta de controle digital emitida pelo sistema de controle para executar instruções de informações digitais e pode se adaptar às mudanças nas condições de processamento durante o processo de processamento, ajustar automaticamente a quantidade de processamento e realizar o otimização do processo de processamento de acordo com as condições especificadas. A máquina-ferramenta de controle adaptativo realiza o processamento de controle automático.

O método de controle automático tem qualidade estável, alta produtividade, boa flexibilidade de processamento e adaptabilidade à produção de várias variedades, que é a atual direção de desenvolvimento da fabricação mecânica e a base da fabricação assistida por computador (CAM).

Processo de manufatura

- Métodos Java

- C# - Métodos

- Métodos mais comuns de entrada de ferramentas

- Como a usinagem CNC pode melhorar a precisão da usinagem da peça?

- Dicas e truques de usinagem CNC

- Análise de erros e métodos de melhoria no processo de usinagem de máquinas CNC

- Métodos Comuns para Obter Precisão de Peças na Usinagem

- Métodos comuns para obter a precisão da peça de trabalho na usinagem (2)

- 4 Métodos Comuns de Processo de Galvanoplastia Parcial

- Identificando Defeitos Comuns de Usinagem CNC e Medidas de Controle