Como auditar sua programação de manutenção preventiva e aproveitar ao máximo o tempo de sua equipe

Ryan Robinson tinha grandes planos para melhorar seu programa de manutenção de equipamentos. Ele queria otimizar seu cronograma de manutenção preventiva para que pudesse reduzir as quebras e cortar custos de mão de obra.

Havia apenas uma coisa em seu caminho:Binders. Centenas de pastas.

“Havia apenas pilhas e pilhas de registros de 70 anos de manutenção”, diz Ryan, o gerente de uma loja atacadista de árvores em Oregon.

“É virtualmente impossível encontrar tendências no uso de equipamentos e criar os cronogramas certos ... estávamos perdendo tempo e produtividade.”

Descubra como Ryan conquistou os fichários e otimizou sua programação de manutenção

A luta de Ryan é comum. Seu programa de manutenção de equipamento é tão forte quanto sua programação. Programe a manutenção preventiva (PM) muito próxima e você drenará seu orçamento enquanto sua equipe faz o trabalho desnecessário. Programe PMs muito distantes e as interrupções aumentam enquanto a produção cai.

Encontrar o ponto ideal entre os dois extremos não é fácil. É difícil dar uma olhada crítica em sua lista de tarefas se sua equipe está atolada em uma mentalidade de negócios como de costume. Mesmo se houver um desejo de ajustar sua programação, é difícil saber quais informações o ajudarão a fazer isso.

Este artigo é sobre como resolver esse problema. Ele fornece as ferramentas para auditar sua programação de manutenção e descobrir se você está fazendo o trabalho certo na hora certa e da maneira certa.

Mas primeiro, o que é um programa de manutenção de equipamento?

Em sua essência, um programa de manutenção de equipamento é qualquer processo que ajude a manter o equipamento de uma organização em boas condições de funcionamento e segurança.

Embora seja uma definição organizada, você sabe que não é tão simples. Você tem um orçamento a cumprir e metas a atingir. Há uma equipe de produção com a qual colaborar e apenas algumas horas por dia. Resumindo, o melhor programa de manutenção de equipamentos aloca seus recursos limitados para o trabalho certo no momento certo e garante que o trabalho seja feito da forma mais eficiente possível. Quando bem feito, isso permite que você alcance seu objetivo final de manter os ativos em execução o maior tempo possível e, ao mesmo tempo, produzir a menor quantidade possível de resíduos. Tudo isso começa com o seu cronograma de manutenção preventiva.

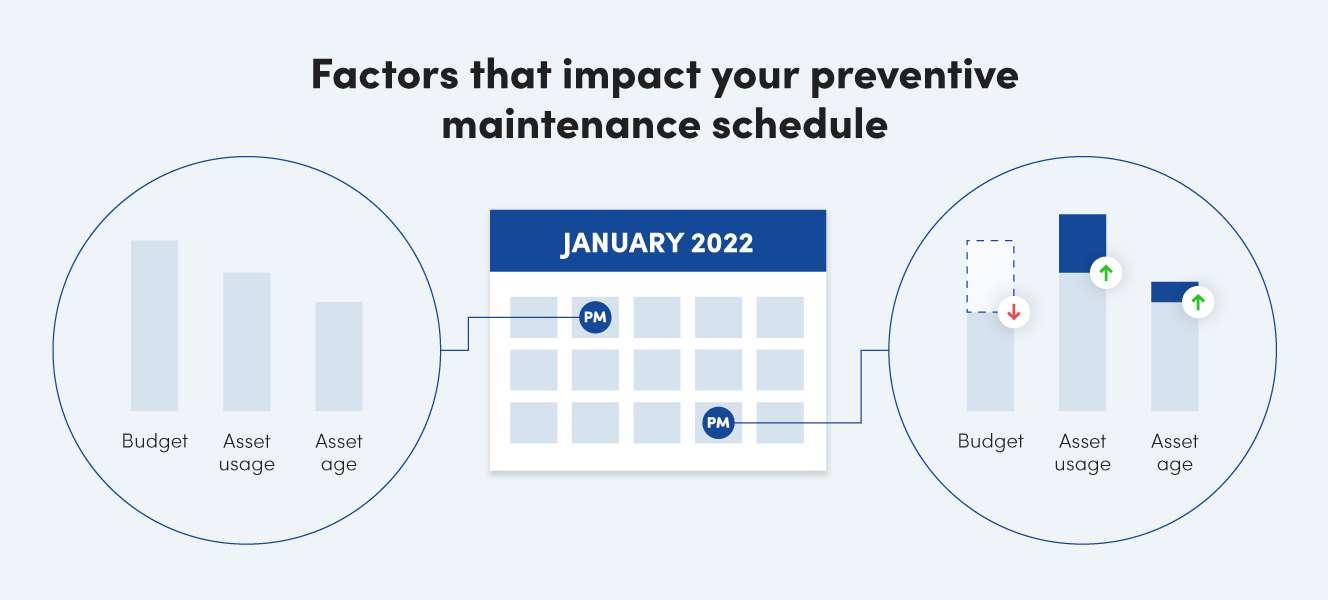

Um programa de manutenção de equipamento de classe mundial não é construído em uma programação de PM do tipo configure e esqueça. As coisas estão sempre mudando em sua organização. Os ativos estão envelhecendo. O equipamento pode operar de forma diferente dependendo da estação. Seu orçamento pode ser cortado ou (dedos cruzados) aumentado. E enquanto tudo isso está acontecendo, você coleta dados sobre como seu plano de manutenção está afetando o desempenho.

Se tudo ao seu redor está mudando, sua programação de manutenção preventiva também deve mudar. Fazer uma auditoria regular de sua programação de PM é uma parte essencial deste processo. Ele remove ineficiências e ajuda você a se adaptar às novas circunstâncias. Ajuda você a encontrar resíduos e eliminá-los do programa de manutenção de seu equipamento.

O que é uma auditoria de manutenção preventiva?

Uma auditoria de sua programação de manutenção preventiva é usada para determinar se você está fazendo as atividades de manutenção certas, no momento certo e da maneira certa. Veja o que isso significa para você e sua equipe:

- As atividades de manutenção certas:o trabalho que sua equipe está realizando tem um impacto positivo na disponibilidade e no desempenho do equipamento, bem como na saúde e segurança das instalações?

- No momento certo:você está fazendo trabalho de manutenção nas frequências certas para detectar e prevenir falhas, evitando tarefas e custos desnecessários?

- Da maneira certa:suas ordens de serviço são planejadas, programadas e concluídas de uma forma que reduza o risco de curto e longo prazo para o ativo e, ao mesmo tempo, maximize cada hora e dólar gasto?

Uma auditoria de manutenção preventiva o ajudará a responder a essas perguntas. Também permitirá que você faça os ajustes necessários em sua programação de manutenção para que possa construir um programa de manutenção de equipamentos de classe mundial.

Quais tarefas de manutenção preventiva você deve auditar?

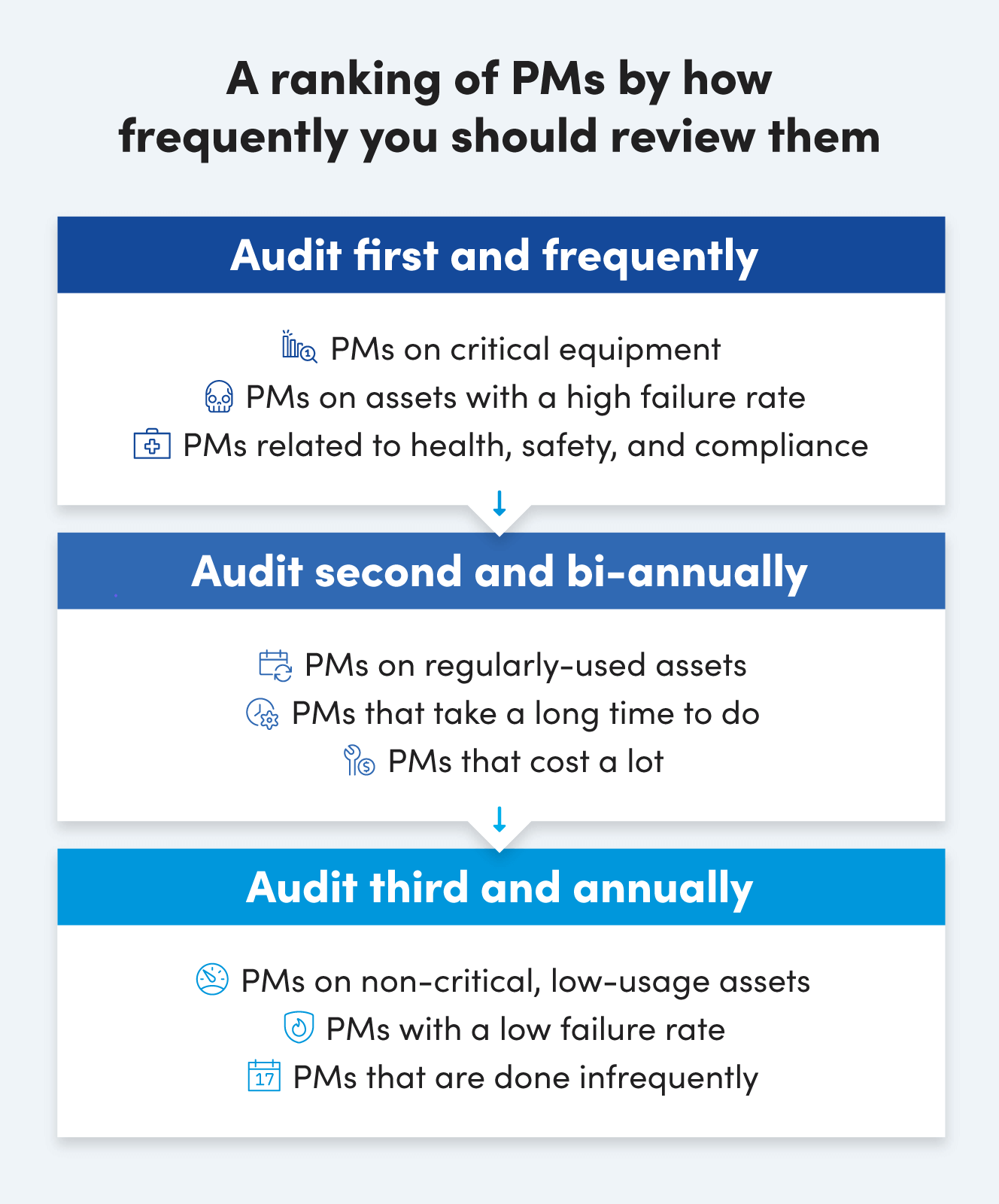

O programa médio de manutenção de equipamentos inclui mais de 2.200 pedidos de manutenção preventiva todos os anos. Auditar cada um deles provavelmente não é realista.

Então, como você prioriza os PMs para avaliar e modificar? Tudo começa com o componente ao qual o PM está associado e a importância do componente para o sucesso de sua operação, afirma Jason Afara, engenheiro de soluções sênior da Fiix.

“Eu começaria observando os PMs que você faz em ativos críticos que afetam o número de itens criados em seu processo, ou ativos críticos que afetam a segurança de um produto”, diz Jason.

Jason cita uma máquina de raios-X ou um detector de metais como exemplo. Esses componentes têm impacto no número de unidades produzidas, na qualidade dessas unidades e na segurança dessas unidades. As inspeções desses componentes também são feitas com frequência, deixando muito espaço para melhorias.

Se você deseja focar no trabalho de manutenção preventiva para auditar imediatamente, Jason sugere olhar para os ativos que quebram de forma consistente ou não funcionam corretamente. Esses elementos têm o maior impacto em sua operação, portanto, resolvê-los proporcionará ganhos rápidos.

Por último, Jason destaca que alguns PMs precisam ser auditados anualmente ou mensalmente com base nas regulamentações de conformidade.

Como auditar suas tarefas de manutenção preventiva

Abaixo estão os elementos de uma tarefa de manutenção preventiva a serem considerados ao fazer sua auditoria e alguns fatores que podem ajudá-lo a otimizar cada parte de seu PM.

Freqüência

Comece avaliando a frequência com que a tarefa é realizada e o que aciona a tarefa em sua programação. Ajustar a frequência de seus PMs é uma das maneiras mais fáceis de aumentar o impacto de seu tempo e dinheiro. Há uma questão principal a ser respondida neste estágio:A tarefa deve ser realizada com maior, menor frequência ou com a mesma frequência?

Uma forma de determinar a resposta é examinar o resultado de cada inspeção.

- Se a tarefa está levando a uma manutenção corretiva regular, ela está funcionando e deve ser mantida na mesma frequência.

- Se o equipamento apresentar muitas quebras entre as inspeções, tente encurtar os intervalos de manutenção. Você também pode modificar o gatilho para manutenção, mudando-o de um gatilho baseado em tempo para um gatilho baseado em uso ou desempenho.

- Se as inspeções não apresentarem problemas com o componente, tente aumentar os períodos de intervalo entre os MPs para reduzir as verificações desnecessárias.

Criticidade do equipamento

A criticidade do equipamento é crucial para priorizar tarefas em seu programa de manutenção de equipamento. Isso ajuda você a entender:

- Quais reparos e ações corretivas fazer primeiro, especialmente quando chega a alta temporada

- Quais tarefas pendentes colocar no topo da sua lista de tarefas

- Se você deveria contratar mais técnicos para diminuir o tempo de inatividade ou os riscos de segurança

Audite sua programação de manutenção preventiva e certifique-se de que seu equipamento crítico está recebendo o tempo certo em seu calendário. Se avarias ou PMs perdidos estão afetando ativos críticos, esta auditoria o ajudará a transferir recursos de áreas menos críticas de suas instalações para essas máquinas, para que você possa mantê-los funcionando da melhor forma.

Este modelo ajuda a avaliar a importância de seu equipamento

Especialização

Examine cada uma de suas tarefas de manutenção preventiva para o nível de especialização necessário para concluir o trabalho. As três perguntas principais a serem respondidas para cada trabalho incluem:

- O trabalho requer uma habilidade especializada para ser concluído?

- Quantas pessoas em sua equipe têm essa habilidade?

- A tarefa requer a contratação de um empreiteiro especializado para ser concluída?

Quanto mais especialização necessária para uma tarefa, menos margem você terá para ela em sua programação, pois você terá que alinhá-la com a disponibilidade de um especialista. Uma maneira de criar eficiência em sua programação de manutenção é agrupar todas as tarefas especializadas (ou todas as tarefas especializadas em uma instalação ou área de sua instalação) em um único período de tempo para que o trabalho possa ser feito com menos custos ou tempo de viagem.

Equipamento de backup

Ao auditar seu trabalho de manutenção preventiva, leve em consideração a quantidade do mesmo tipo de equipamento que existe em sua instalação. Se houver um recurso de backup disponível, esse equipamento é um bom candidato para experimentação de baixo risco. Você pode tentar novas estratégias de aumento de eficiência na máquina com uma rede de segurança instalada. Isso dá a você a opção de:

- Aumente os intervalos de PM para avaliar se as inspeções podem ser feitas com menos frequência

- Dê aos operadores da máquina algumas responsabilidades de manutenção de rotina para reduzir a carga de trabalho do técnico

- Instale sensores ou outros dispositivos de monitoramento de desempenho e acione a manutenção com base em leituras em tempo real

Todas essas estratégias permitem que você crie um plano de longo prazo para otimizar a manutenção planejada desse ativo. Apenas certifique-se de que o recurso de backup esteja pronto para ser executado se a máquina principal cair.

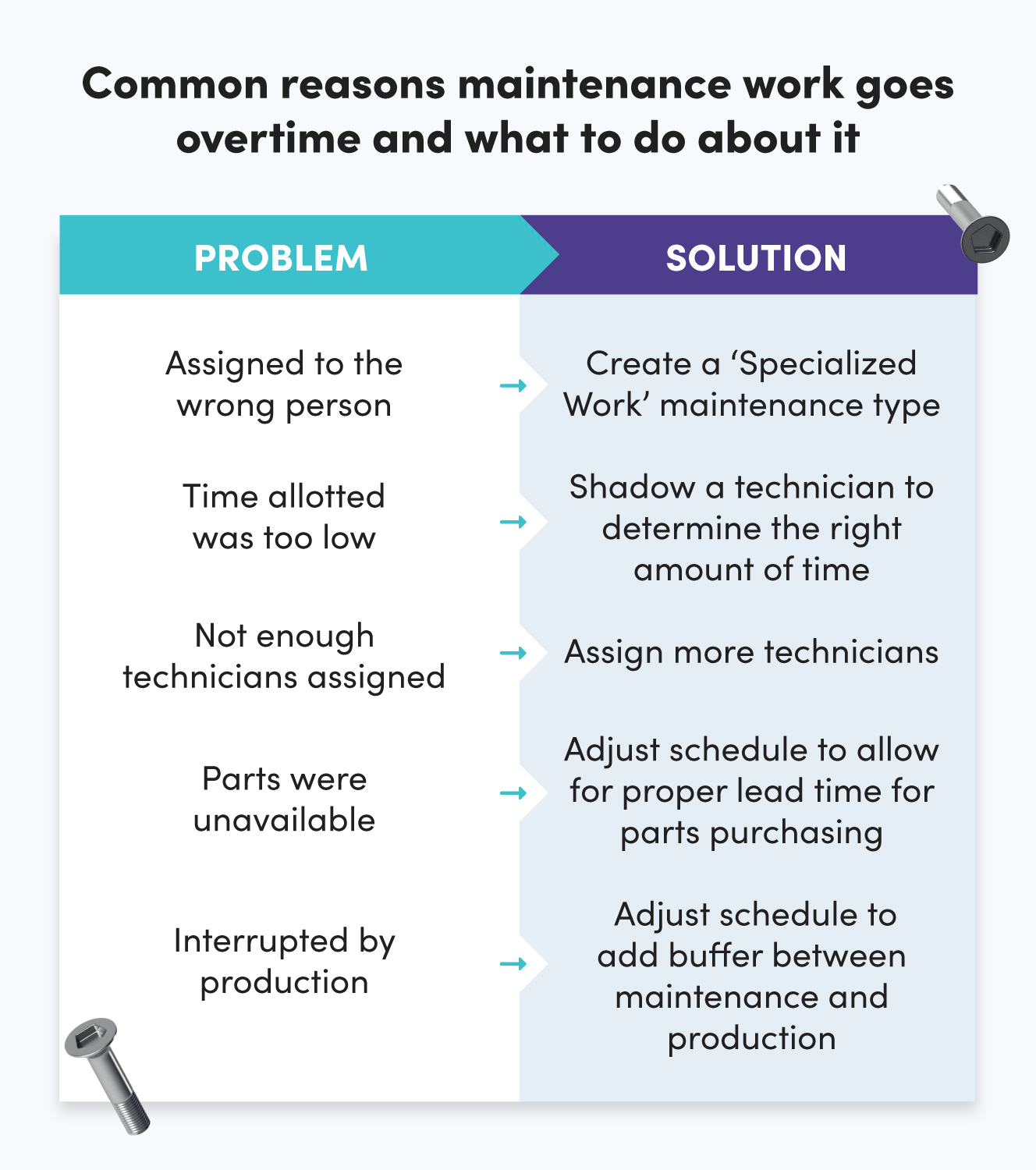

Tempo estimado vs. real na tarefa

As estimativas podem estar erradas às vezes. Mas fique de olho nos PMs que levam mais tempo do que deveriam para serem concluídos. Existem muitos motivos pelos quais isso pode ser o caso, mas aqueles que afetam sua programação incluem:

- Foi atribuído à pessoa errada

- O tempo alocado para a tarefa era muito baixo para que fosse concluída de forma adequada

- Não foram atribuídos técnicos suficientes a esta ordem de serviço

- As peças e suprimentos não estavam disponíveis ou eram difíceis de encontrar

- A produção interrompeu ou atrasou a ordem de serviço

Com base no motivo, você pode ajustar sua programação para dar conta ou acomodá-la. Por exemplo, se a produção interrompe rotineiramente uma determinada PM, considere fornecer um buffer de meia hora entre o final esperado da ordem de serviço e o início da produção esperado.

Uma dica adicional - técnicos de sombra à medida que concluem PMs ou PMs frequentes em ativos críticos para obter um tempo de conclusão realista para essas tarefas. Você será capaz de criar um cronograma muito mais realista com base nesses horários.

Modo de operação

Audite seus PMs e identifique todas as tarefas que podem ser concluídas com segurança enquanto o equipamento ainda está operacional. Se algum desses trabalhos estiver programado para um momento em que o equipamento não estiver operacional, considere trocar de lugar no calendário. Isso irá liberar tempo para trabalhar em máquinas que requerem tempo de inatividade.

Impacto da falha

Algumas falhas são pequenas frustrações. Outros são colapsos completos, que induzem a enxaqueca, que podem arruinar seu dia em segundos. Você conhece aqueles.

Entender quais PMs em seu programa de manutenção de equipamento evitam as grandes falhas ajudará você a criar uma programação que priorize essas tarefas. Também ajudará você a justificar sua programação (e explicar sua importância) para quem está fora da manutenção.

Publicamos um artigo inteiro sobre o mapeamento do impacto da falha do equipamento. Você também pode usar este modelo FMEA para rastrear o impacto da falha em um ativo ou componente.

Aqui estão algumas lições dessas peças para otimizar sua programação de manutenção preventiva:

- Crie códigos de falha associados a falhas de alto impacto. Se as inspeções reprovadas detectarem um desses códigos de falha, aumente a ação corretiva de acordo com sua programação.

- Por outro lado, se os códigos de falha de baixo impacto forem sinalizados para ação corretiva, considere agendá-los todos de uma vez para economizar o tempo de sua equipe e maximizar os gastos com mão de obra.

- Não se limite a quantificar a falha total ao auditar a manutenção preventiva. Fique de olho na qualidade da produção ou limpe as partidas do equipamento após a manutenção. Se a qualidade está piorando após a manutenção, pense em colocar mais tempo e recursos na manutenção de pré-produção.

Um modelo de auditoria de manutenção preventiva

Confira este scorecard de manutenção preventiva útil para quando você estiver auditando seus PMs. Quanto maior a pontuação, maior a prioridade que uma tarefa deve ter em seu programa e programação de manutenção de equipamento.

Com que frequência você deve auditar sua programação de manutenção preventiva?

As melhores mudanças nascem sempre de uma dor. Se você, sua equipe ou sua organização estão enfrentando uma situação frustrante ou um obstáculo para o sucesso, esta é sua chance de fazer uma mudança em seu programa de manutenção de equipamentos que as pessoas irão apoiar. Isso inclui fazer uma mudança em sua programação de manutenção preventiva para resolver essa dor.

Mas os obstáculos nem sempre são óbvios. Às vezes, você precisa procurá-los. Nesse caso, Jason tem uma regra prática para a frequência com que você deve realizar uma auditoria de suas tarefas de manutenção preventiva.

“Eu sempre recomendo que você audite sua programação de PM uma vez por ano ou a cada seis meses, dependendo de sua largura de banda”, diz Jason.

“Não há realmente uma resposta certa sobre o tempo, mas é bom dar um passo para trás e entender se a programação que você criou é realista.”

Também é melhor lidar com as coisas em pedaços pequenos. Em vez de tentar auditar todas as suas tarefas de manutenção preventiva de uma só vez, faça um subconjunto de sua programação a cada mês e execute-o sistematicamente.

Garantindo uma mudança bem-sucedida

Se você quiser que sua mudança permaneça, você precisa ter sua equipe a bordo. Fale com os técnicos - como um grupo e individualmente - e faça-os entender por que a mudança está acontecendo e a mudança positiva que resultará (por exemplo, melhor segurança do trabalhador, menos tarefas ainda mais valiosas).

Em seguida, você deve certificar-se de que a mudança de processo implementada está tendo o resultado desejado. Examine os cronogramas de produção e as ordens de serviço após a mudança e procure as tendências mais uma vez.

Use essas 10 métricas de manutenção para rastrear o impacto de quaisquer alterações feitas

Criação de um programa simplificado de manutenção de equipamentos, uma etapa de cada vez

O programa de manutenção do seu equipamento é vital para a operação contínua de um negócio voltado para a produção e com uso intensivo de ativos. Mas só pode permanecer assim se for continuamente melhorado e simplificado. A melhor e mais visível maneira de alcançar essa eficiência é auditar regularmente o seu cronograma de manutenção preventiva.

Essa auditoria deve avaliar cada tarefa quanto ao valor, frequência e impacto. Qualquer tarefa que falhe ou tenha uma pontuação baixa nesta avaliação precisa defender sua presença em sua programação de PM ou receber uma prioridade mais baixa.

Eventualmente, seu programa de manutenção de equipamento alcançará seu estado ideal - uma programação de PM otimizada e econômica que utiliza adequadamente as habilidades da equipe que você tem disponível para atingir o máximo de produção possível para sua instalação.

Manutenção e reparo de equipamentos

- Como aproveitar ao máximo seus dados

- Como medir o sucesso de sua equipe de manutenção e contar a história de suas vitórias

- Deixe o risco e seu equipamento determinarem sua estratégia de manutenção

- Práticas recomendadas de rastreamento de ativos:como aproveitar ao máximo seus dados de ativos arduamente conquistados

- Como fazer a manutenção preventiva planejada (PPM)

- Como agendar ordens de serviço de manutenção preventiva

- Manutenção de desligamento e como aproveitar ao máximo o modo off-line

- Como manter seu equipamento de fabricação industrial

- Configurando seu cronograma de manutenção preventiva

- Os prós e contras da manutenção de equipamentos pesados