Construindo um Plano de Manutenção Eficaz

Criar um plano de manutenção geralmente não é difícil de fazer. Mas criar um programa de manutenção abrangente que seja eficaz apresenta alguns desafios interessantes. Seria difícil apreciar as sutilezas do que torna um plano de manutenção eficaz sem entender como o plano faz parte do ambiente de manutenção total.

Este artigo explica o que faz a diferença entre um plano de manutenção comum e um programa de manutenção bom e eficaz.

Definindo os termos

Os profissionais de manutenção em toda a indústria usam muitos termos de manutenção para significar coisas diferentes. Portanto, para nivelar o campo de jogo, é necessário explicar a maneira como alguns desses termos foram utilizados ao longo deste documento para garantir um entendimento comum por todos os que o lerem. Deve ser enfatizado, no entanto, que esta é a interpretação preferida do autor desses termos, e não deve ser necessariamente considerada como verdade do evangelho.

No jargão esportivo, a política de manutenção define as “regras do jogo”, enquanto a estratégia de manutenção define o “plano de jogo” para aquele jogo ou temporada.

-

Política de manutenção - Documento de nível mais alto, normalmente se aplica a todo o site.

-

Estratégia de manutenção - Próximo nível abaixo, normalmente revisado e atualizado a cada 1 a 2 anos.

-

Programa de manutenção - Aplica-se a um sistema de equipamento ou centro de trabalho, descreve o pacote total de todos os requisitos de manutenção para cuidar desse sistema.

-

Lista de verificação de manutenção - Lista de tarefas de manutenção (preventiva ou preditiva) tipicamente derivada de alguma forma de análise, gerada automaticamente como ordens de serviço em uma frequência predeterminada.

-

plano de manutenção de curto prazo (às vezes chamado de “cronograma de trabalho”) - Seleção de listas de verificação e outras ordens de trabalho ad-hoc agrupadas para serem emitidas para uma equipe de oficina para conclusão durante um período de manutenção definido, normalmente abrangendo uma semana ou um turno.

O ciclo de informações de manutenção

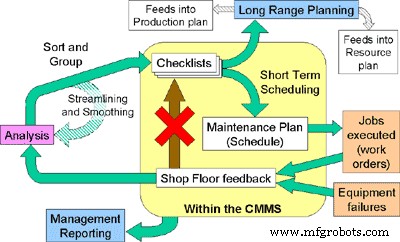

A Figura 1 abaixo descreve o fluxo de informações de manutenção e como os vários aspectos se encaixam.

Figura 1 - Ciclo de informações de manutenção

O grande bloco quadrado indica as etapas que ocorrem dentro do sistema de gerenciamento de manutenção computadorizado, ou CMMS.

É uma boa prática conduzir alguma forma de análise para identificar as tarefas de manutenção adequadas para cuidar do seu equipamento. RCM2 é provavelmente a metodologia mais celebrada, mas existem muitas variações.

A análise resultará em uma lista de tarefas que precisam ser classificadas e agrupadas em partes sensíveis, cada uma formando o conteúdo de uma lista de verificação. Às vezes, pode ser necessário suavizar e otimizar esses grupos de tarefas de maneira iterativa.

A próxima etapa mais óbvia é programar as ordens de serviço geradas pelo sistema em um plano de trabalho para as equipes da oficina.

Menos comum, entretanto, é usar esses dados da lista de verificação para criar um plano de longo prazo de trabalho de manutenção previsto. Este plano de manutenção serve a dois propósitos:

Os resultados podem ser usados para determinar as necessidades futuras de mão de obra, e

Eles alimentam o plano de produção.

O cronograma de trabalhos planejados é emitido para a oficina e o trabalho é concluído. O feedback dessas ordens de serviço, junto com detalhes de quaisquer falhas de equipamento, é capturado no CMMS para fins de relatório de histórico.

Uma resposta lógica a esse feedback do chão de fábrica é que o conteúdo das listas de verificação deve ser refinado para melhorar a qualidade da manutenção preventiva, especialmente para evitar a recorrência de falhas.

Um erro comum, entretanto, é pular direto do feedback da ordem de serviço e alterar imediatamente as palavras nas listas de verificação. Quando isso acontece, a integridade do programa de manutenção preventiva é imediatamente comprometida porque as palavras revisadas na lista de verificação não têm base científica defensável. Isso deve ser evitado sempre que possível.

A abordagem muito melhor para evitar esse jogo de adivinhação é encaminhar todas as alterações da lista de verificação pela mesma análise que foi usada originalmente para criar as listas de verificação iniciais. Isso significa que a integridade do programa de manutenção é sustentada por um longo prazo. Implícita nesta abordagem, entretanto, está a necessidade de um sistema robusto no qual o conteúdo da análise possa ser capturado e atualizado facilmente.

Finalmente, todas as informações capturadas no CMMS devem ser bem utilizadas, caso contrário, é uma perda de tempo. Este é o valor dos relatórios de gerenciamento que podem ser criados a partir de informações de manutenção.

Na análise RCM

Sem descrever o processo analítico RCM completo, é instrutivo neste estágio apontar alguns detalhes que são importantes para o conteúdo de tal análise devido à maneira como eles podem impactar o plano geral de manutenção.

Tabela 1 - Informações capturadas na análise de estilo RCM

RCM

Adicional

Identifique o:

Funções

Falhas funcionais

Modos de falha

Efeitos de falha

Hierarquia de equipamento até o nível de componente

Causa raiz da falha

Ferramenta analítica para selecionar:

Categoria de efeito de falha

Tarefas de manutenção preventiva / corretiva (conforme apropriado)

Frequência da tarefa

Trabalhos manuais

Duração da tarefa

Marcador de corrida / parada

A coluna central é o que será encontrado em qualquer análise típica do estilo RCM.

Além disso, é importante construir uma hierarquia do sistema do equipamento mostrando conjuntos, subconjuntos e componentes individuais. Isso ajuda a manter o controle de qual seção do sistema está sendo considerada a qualquer momento, e a lista de componentes também ajuda a identificar os requisitos de peças sobressalentes para o sistema.

De vital importância é a identificação clara da causa raiz de cada falha, pois isso afetará a seleção de uma tarefa de manutenção adequada. Para ilustrar este ponto, considere, por exemplo, uma caixa de engrenagens emperrada. “Seized” é um efeito. Pode haver várias causas para esse modo de falha que podem ser tratadas de diferentes maneiras por meio do plano de manutenção. Normalmente não há valor em apontar a manutenção para o efeito de uma falha.

Também importante do ponto de vista do planejamento é identificar o tempo que levará para realizar cada tarefa de forma independente. A soma total desses tempos de tarefa dá uma boa indicação de quanto tempo levará a ordem de serviço total.

Todos os itens acima dependem do processo de produção e do contexto operacional do local, portanto, esses comentários devem ser considerados apenas como uma diretriz.

A seguir estão alguns pontos a serem considerados ao construir um programa de manutenção preventiva:

As tarefas de manutenção preventiva devem:

- visam o processo de falha

- seja específico

- inclua especificações ou tolerâncias

Sempre que possível, busque tarefas preditivas em vez de preventivas

- avalie ou verifique as condições em relação a um padrão

- relate os resultados

- crie uma tarefa subsequente para reparar ou substituir na próxima oportunidade

“Verifique e substitua, se necessário” tarefas destroem tempos planejados

As frequências e tempos estimados para cada tarefa devem ser precisos e significativos

Sempre que possível, tente planejar apenas o tempo de desligamento para tarefas “não executáveis”. Mantenha as tarefas de “execução” a serem realizadas durante os períodos de produção normal. Estruture o programa de manutenção para permitir isso.

Classificação e agrupamento das listas de verificação do plano de manutenção

Depois de analisar todos os requisitos de manutenção para o sistema de equipamentos, essas tarefas individuais seriam agrupadas para criar as listas de verificação, com base em critérios comuns para:

- Artesanato

- Frequência

- Tarefas seguras / não seguras

- Verificações de funcionamento / não funcionamento e sensato

- Tempo, etc.…

Suavizando a carga de trabalho de PM

Para suavizar a carga de trabalho de PM, uma abordagem robusta é basear a disseminação das atividades de PM nas listas de verificação que surgem da análise do estilo RCM. Isso pressupõe que a análise foi conduzida minuciosamente e que está em um formato que pode ser alterado facilmente.

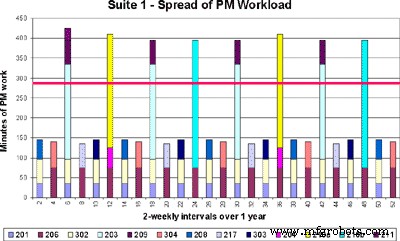

O gráfico na Figura 2 abaixo ilustra como é possível organizar a ocorrência das ordens de trabalho de PM de forma a criar o fluxo mais suave possível de trabalho de manutenção preventiva regular, enquanto ainda deixa tempo suficiente para realizar aqueles "follow-on" tarefas de manutenção corretiva que foram identificadas durante a realização das verificações preventivas / preditivas durante a última parada para manutenção.

É importante ressaltar que só porque dois checklists podem ter a mesma frequência, não é necessário agendá-los para serem feitos ao mesmo tempo. Às vezes, é claro, faz sentido prático agendar PMs para o mesmo dia, mas não suponha que isso seja sempre verdade. Como regra geral, em um ambiente de produção de processo automatizado ou contínuo, a quantidade total de trabalho em uma lista de verificação ou trabalho planejado para um período de manutenção não deve exceder 80 por cento do tempo total disponível.

Figura 2 - Suavizando a carga de trabalho de PM

Para atingir esse padrão de carga de trabalho suavizado, pode ser necessário retornar aos tempos, frequências, agrupamentos, datas de início, etc., que foram especificados na análise original e retrabalhar alguns dos dados. Esta é a abordagem iterativa que foi mencionada anteriormente na descrição da Figura 1.

Programação de curto prazo do trabalho de manutenção planejada

É bem conhecido nos círculos de manutenção modernos que há grande valor no planejamento da carga de trabalho de manutenção em um nível macro em um horizonte de longo prazo, bem como em um nível detalhado em um horizonte curto. Essas duas atividades têm finalidades significativamente diferentes.

Ordens de serviço regulares são criadas automaticamente no Maximo todas as noites a partir dos modelos de ordem de serviço na tabela PM Master. Essas novas ordens de serviço são geradas normalmente 30 dias antes da data de início prevista especificada no PM. Outras ordens de serviço também são criadas manualmente pelos usuários do sistema, como artesãos e engenheiros.

Todas essas ordens de trabalho precisam ser priorizadas de acordo com a importância e urgência das tarefas, e precisam ser planejadas na carga de trabalho semanal das equipes de manutenção para garantir que uma seleção bem equilibrada de trabalho seja atribuída a cada equipe sem que se tornem sobrecarregado.

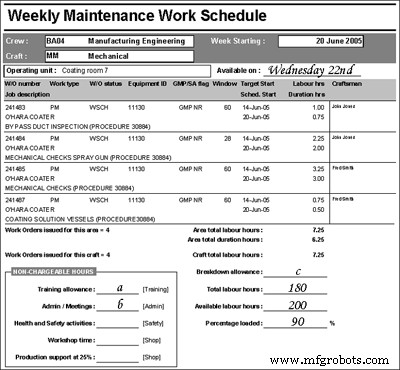

Um exemplo de layout do cronograma de trabalho de manutenção semanal é mostrado na Figura 3 abaixo.

Figura 3 - Exemplo de programação de trabalho de manutenção semanal

Na maioria das vezes, um CMMS só produzirá dados de relatório em texto ou formato numérico. Como os engenheiros gostam de ver as coisas em uma representação gráfica ou pictórica, no entanto, pode ser necessário combinar o uso do CMMS com outro pacote que tenha recursos gráficos, como uma planilha. As descrições a seguir contam com a capacidade do CMMS de produzir um “arquivo simples” a partir de um relatório, que pode então ser importado para uma planilha e posteriormente manipulado.

Se possível, seria preferível reter todos os dados brutos no CMMS e simplesmente produzir todos os gráficos e relatórios desse ambiente. Existem dois obstáculos para essa abordagem, no entanto:

Muito poucos pacotes CMMS têm capacidade gráfica;

Muito poucos pacotes CMMS irão capturar ou fornecer todo o espectro de dados que podem ser necessários para construir a seleção desejada de gráficos.

A solução alternativa, portanto, é copiar a seleção necessária de dados do CMMS para o ambiente de planilha, onde podem ser manipulados posteriormente.

Planejamento de manutenção de longo prazo

Alguns sites desfrutam do luxo de ter janelas de manutenção fixas e regulares incorporadas aos planos de produção. Por exemplo, poderia ser acordado que todas as terças-feiras pela manhã a Unidade de Produção 1 parará a produção e o equipamento ficará à disposição da equipe de manutenção por seis horas. Durante essa janela de seis horas, a equipe de manutenção tem a oportunidade de designar quantas pessoas forem necessárias para concluir todas as atividades de manutenção planejadas naquele centro de trabalho. A partir daí, o sistema é devolvido à equipe de produção até a próxima semana.

Em muitos casos, entretanto, essa rotina regular não existe. As oportunidades para as equipes de manutenção realizarem a manutenção planejada precisam ser negociadas e acordadas com as equipes de produção “conforme a necessidade”. Infelizmente, isso muitas vezes se reduz ao departamento de manutenção implorando para ter acesso ao equipamento. Além disso, esse apelo é frequentemente atendido com a resposta antipática das equipes de produção de que eles têm que operar o equipamento a fim de cumprir suas metas e, portanto, não podem se dar ao luxo de liberá-lo para manutenção. Esta é uma visão muito míope, na minha opinião.

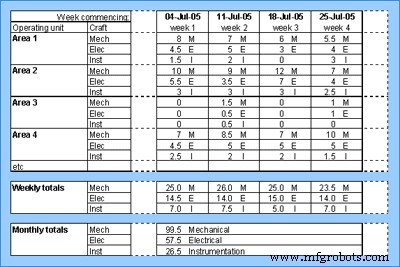

A geração de um plano de manutenção de longo alcance que mostra o número de horas de trabalho de manutenção preventiva a ser feito em cada centro de trabalho em um horizonte de 18 a 24 meses é uma ferramenta valiosa. Ele dá aos programadores de produção visibilidade da quantidade de tempo necessária para essa manutenção preventiva, para que eles possam planejar de forma proativa a liberação do equipamento para esses períodos. Isso torna o trabalho de planejamento das atividades de manutenção muito mais simples.

A natureza do ambiente de produção no site do autor torna difícil implementar um padrão fixo regular de janelas de manutenção, conforme descrito acima. Por esse motivo, um plano de manutenção de longo prazo é elaborado para dar às equipes de produção um aviso com a maior antecedência possível sobre os requisitos de manutenção previstos. Este plano mostra as horas de manutenção previstas para cada unidade operacional, por tipo de embarcação, em blocos semanais ao longo de um horizonte de 24 meses.

A Tabela 2 abaixo ilustra como pode ser a estrutura de um plano de manutenção de longo prazo. Um arquivo simples é criado a partir da tabela de dados mestre no Maximo que contém detalhes de todas as tarefas de manutenção e listas de verificação com seus respectivos detalhes de equipamento, duração, frequências, artesanato, próximas datas de vencimento, etc. Essas informações são importadas para uma planilha, que usa uma série de filtros e fórmulas para produzir o plano de longo alcance.

Tabela 2 - Exemplo de layout de plano de manutenção de longo alcance

A partir desse relatório, os planejadores da produção fazem as devidas folgas nos calendários de produção para que o equipamento fique disponível para manutenção. Essa concessão é feita inicialmente em um nível macro. As datas e horários exatos para manutenção serão acordados uma ou duas semanas antes do vencimento.

Essa organização dos números também pode ser usada para ajudar a suavizar a carga de trabalho ao longo das semanas, ajustando as datas de vencimento das tarefas de manutenção no CMMS conforme descrito anteriormente.

Plano de Mão de Obra de Longo Prazo

As explicações acima descrevem como identificar o número previsto de horas de manutenção em uma área de produção. A próxima seção cobre a abordagem para verificar se há mão de obra suficiente disponível para realizar todo o trabalho.

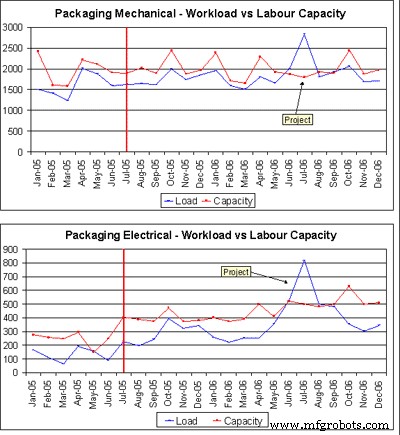

A fim de garantir que cada equipe no local tenha recursos de artesãos adequados disponíveis para cobrir todo o trabalho que surgirá em suas áreas, uma carga de trabalho de longo alcance vs. previsão de mão de obra pode ser produzida. Isso equivale a um gráfico que compara as horas de trabalho a serem realizadas a cada mês com as correspondentes horas-homem de trabalho disponíveis. Um gráfico é construído para cada grupo de artesanato dentro de cada equipe do workshop, abrangendo o horizonte de 18 a 24 meses seguinte.

Se a previsão de longo prazo mostrar que o nível de atividade de manutenção está prestes a aumentar além do nível que pode ser realizado com os recursos existentes, este aviso prévio garantirá que haverá tempo suficiente para recrutar e treinar recursos adicionais antes que a situação vá fora de controle. Da mesma forma, uma diminuição no nível previsto de atividade de manutenção dará visibilidade antecipada suficiente da oportunidade de reatribuir recursos do artesão a outras equipes ou atividades. Essa abordagem proativa levará a uma melhor utilização da mão de obra e menos pânico.

Listadas abaixo estão algumas das categorias de dados que são usadas para construir os gráficos:

Carga de trabalho (ou seja, tudo que ocupará o tempo do artesão)

- horas de manutenção preventiva do CMMS

- subsídio de repartição

- tarefas corretivas / de acompanhamento / baseadas em resultados

- trabalho de projeto (horas ad-hoc para cada atividade de projeto futura independentemente)

- verbas para reuniões / treinamento, etc.

Mão de obra (ou seja, horas-homem líquidas disponíveis)

- horas-homem brutas disponíveis na tripulação

- subsídios por licença e doença

- subsídio adicional para horas extras

A soma das horas de carga de trabalho de cada mês desenha a linha da carga de trabalho. A soma das horas de mão de obra desenha a linha da capacidade de trabalho. Onde a carga de trabalho excede a capacidade de trabalho, a carga deve ser suavizada ou recursos adicionais podem ser necessários.

As horas de manutenção preventiva do CMMS são obtidas a partir dos totais do plano de manutenção de longo alcance descrito na seção anterior. As provisões para avarias, trabalho corretivo, etc., são calculadas como uma média móvel de 12 meses dos dados reais demonstrados do CMMS. Os dados para outras licenças podem ser obtidos de outro lugar, se não estiverem contidos no CMMS.

A força de trabalho é basicamente o número efetivo de horas de trabalho disponíveis para cada embarcação da tripulação.

Alguns gráficos de exemplo são mostrados na Figura 4 abaixo.

Figura 4 - Exemplo de gráfico de carga de trabalho vs. capacidade de trabalho

Onde a mão de obra excede a carga de trabalho, tudo está sob controle. Where the workload exceeds the manpower, it will be necessary to reduce some of the non-essential activities at that time, or increase the people availability.

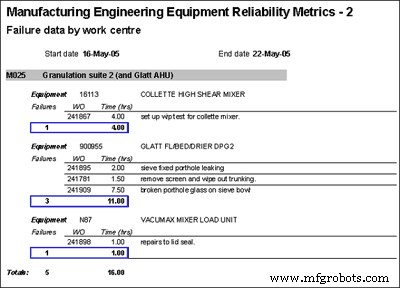

Feedback and Reporting

Feedback information returning from the shop floor, either by way of the planned work order responses, or from equipment failures will be captured in the CMMS. This information can be summarized on a report such as shown in Figure 5 below. The key recipients of these reports are the reliability engineers who look after each equipment system.

Ideally, the engineer should look at every work order that was raised in his area, but this is not always feasible, so a summary report such as this is useful. The reliability engineer must then decide on the appropriate course of action in response to each failure or observation.

Figure 5 – Example weekly failures report

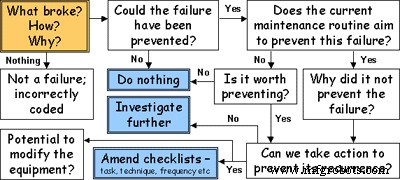

The algorithm shown in Figure 6 below describes the thought process that should be going through the minds of the reliability professionals every time they review the failure work orders as shown on the summary report in Figure 5 above.

It must be remembered, however, that every time the “Amend Checklists” option is selected, this amendment should be routed through the original RCM analysis to ensure the integrity of the maintenance program is not violated. Amending the checklists without running through the method and structure of the original analysis is a mistake. Regardless of the approach that has been used to record the original analysis, it is worth it in the long run to force the reliability engineers to route every amendment through the analysis and record the results for future reference.

If a spreadsheet has been identified as the most appropriate option, then it should be structured in a robust and user-friendly fashion. If it is clumsy to update, it will fall into disrepair, and the integrity of the program is lost. A database system is a far better option for this purpose, if a suitable one is available.

Figure 6 – “What broke” algorithm

The Results

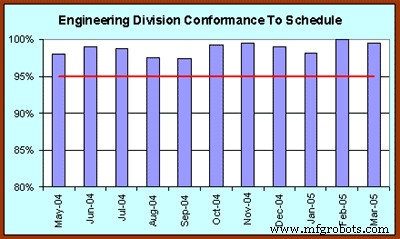

The purpose of maintenance measures should be to monitor the health of the maintenance organisation. Where everything is in control, the metrics will reflect the success that has been achieved. Conversely, they should also be used to highlight problem areas and irregularities in order to drive the desired behaviours or areas for improvement.

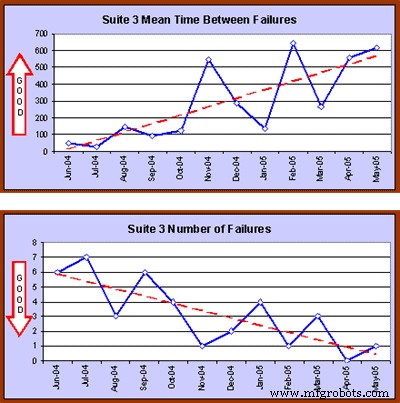

The graphs in Figure 7 below illustrate some of the benefits that have been realized on the author’s site as a result of having a well-functioning maintenance organisation. These graphs form just part of the regular reporting metrics by which the maintenance activities are managed.

The first graph shows the conformance to the weekly planned maintenance schedule. The target is set at 95 percent and is consistently being exceeding across all of the engineering teams.

Graphs 2 and 3 show how the number of failures has been decreasing month-on-month in one particular work center over the past 12 months, and correspondingly, the mean time between failures has been increasing over the same period.

The last 2 graphs show machine availability in two of the key work centers where a full re-analysis of all the maintenance requirements was recently conducted using an adapted RCM2 approach. It is clear to see how, in both cases, the equipment availability was far out of control and from the time the improvement activity was started, the availability stabilized and is now still tracking consistently above 90 percent. This has been the result of a few things:one is improving the quality of the preventive maintenance routines, and another is good maintenance planning

Figure 7 – Sample graphs showing the benefits of an effective maintenance program

Manutenção e reparo de equipamentos

- Cinco etapas para configurar um programa de manutenção preventiva eficaz

- Parte do infravermelho da estratégia PM eficaz em Weyerhaeuser

- Como Obter um Planejamento de Manutenção Eficaz

- Por que as inspeções de PM nem sempre são eficazes?

- Um plano para escapar da prisão orçamentária

- Vodcast:Perseguindo o plano de trabalho de manutenção perfeito

- Bombardier anuncia novo plano de manutenção de aeronaves

- 3 dicas para melhorar seu plano de manutenção de equipamentos

- 4 etapas para configurar um plano de manutenção proativo

- Seu plano de manutenção preventiva está funcionando?