Como planejar e programar ordens de serviço como as melhores equipes de manutenção

Leia a série completa da academia de ordens de serviço, incluindo kits de ferramentas para melhores ordens de serviço, vencendo o backlog, usando dados de ordens de serviço e muito mais

O que acontece quando os planos da ordem de serviço dão errado

A equipe de manutenção da Century Aluminium travou uma batalha difícil desde o primeiro dia.

“A filosofia tem sido:‘ O que conta é o que sai pela porta ”, disse a millwright Linda Sibley nesta entrevista para a Reliable Plant,“ não o quão bem o maquinário está funcionando ”.

O bombeamento de produtos, a saúde do equipamento que se dane, obviamente não era um modelo sustentável. Ele alimentou uma cultura de pensamento reativo, levando a muitos colapsos, escassez de dados, moral baixo e muito mais.

“Quando você está em um modo tão reativo, é quase impossível fazer muito planejamento. É tudo uma questão de apagar incêndios ”, disse o planejador de manutenção Todd Harrison.

Desnecessário dizer que havia fome de mudança. Mas, apesar dos melhores esforços do departamento de manutenção, o programa de manutenção preventiva teve dificuldade para decolar. A razão pela qual o progresso estagnou pode estar ligada a uma coisa:planejamento e programação de manutenção ruins.

Provavelmente um terço dos PMs não são bons ”, disse o gerente de manutenção Jim Doeffinger. “Perdemos tempo fazendo PMs irrelevantes.”

Ninguém quer dar constantemente dois passos para frente e um passo para trás. É por isso que este post irá aprofundar as melhores práticas e estruturas simples para um forte planejamento de manutenção e programação de ordens de serviço.

Como ficar realmente bom no planejamento de manutenção

Existem dois ingredientes de que você precisa para ser realmente bom no planejamento de ordens de serviço:

- Objetivos claros de manutenção que se alinham com os objetivos da organização

- Uma maneira de priorizar as atividades de manutenção com base em seus objetivos

Todos os seus processos de trabalho, cronogramas, treinamento e SOPs fluem de suas metas e prioridades.

“Você realmente precisa voltar aos fundamentos da organização e descobrir quais são seus objetivos para a manutenção”, diz Charles Rogers, consultor de implementação sênior da Fiix com mais de 33 anos de experiência em manutenção e confiabilidade.

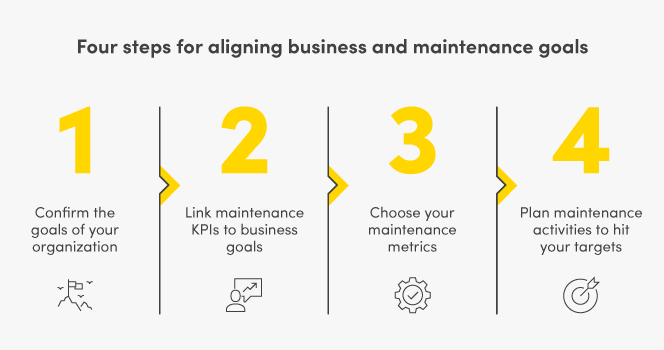

Quatro etapas para alinhar as metas de manutenção às metas de negócios

Um prático processo de quatro etapas o ajudará a alinhar as metas da organização com seus planos de manutenção:

- Confirme os objetivos de sua organização. Sua empresa pode estar procurando realizar algo realmente específico, como diminuir o custo por item. Ou a meta pode ser um pouco menos tangível, como entrar em novos mercados.

- Vincule os KPIs de manutenção às metas de negócios. Se reduzir o custo por item é o grande objetivo, a manutenção pode se concentrar na redução do tempo de inatividade e dos custos de manutenção. Se o objetivo for entrar em novos mercados, você pode querer padronizar os processos de manutenção para que possam ser repetidos em outros locais.

- Escolha suas métricas de manutenção. Configure métricas e benchmarks para que você possa acompanhar o progresso e medir o sucesso. Por exemplo, se você deseja evitar o tempo de inatividade não planejado, pode rastrear as falhas encontradas e consertadas por meio de PMs em equipamentos críticos.

- Planeje atividades de manutenção para atingir seus objetivos. Digamos que seu objetivo seja encontrar problemas com equipamentos críticos antes que eles causem falhas. Nesse cenário, você precisa descobrir qual é o seu equipamento crítico, com que frequência ele deve ser inspecionado e o que precisa ser incluído nas ordens de serviço para esses ativos.

Aprenda a criar ordens de serviço padronizadas de classe mundial

Comece a conectar a manutenção ao impacto nos negócios com este modelo gratuito de definição de metas

Como ficar realmente bom na programação de manutenção

“Algumas pessoas acham que muita manutenção programada é boa e quanto mais, melhor”, diz Charles.

“Essas pessoas estão erradas. Fazer PMs para preencher uma cota é caro e muitas vezes aumenta a chance de quebras. ”

O número de inspeções com falha por PM é a verdadeira marca do sucesso da manutenção programada, diz Charles. Cada problema detectado durante um PM é uma falha de ativo evitada.

E esse é o segredo para uma programação de manutenção realmente boa:o ajuste constante das frequências de PM para encontrar o equilíbrio certo entre a frequência e a frequência insuficiente.

Como otimizar as frequências de manutenção preventiva

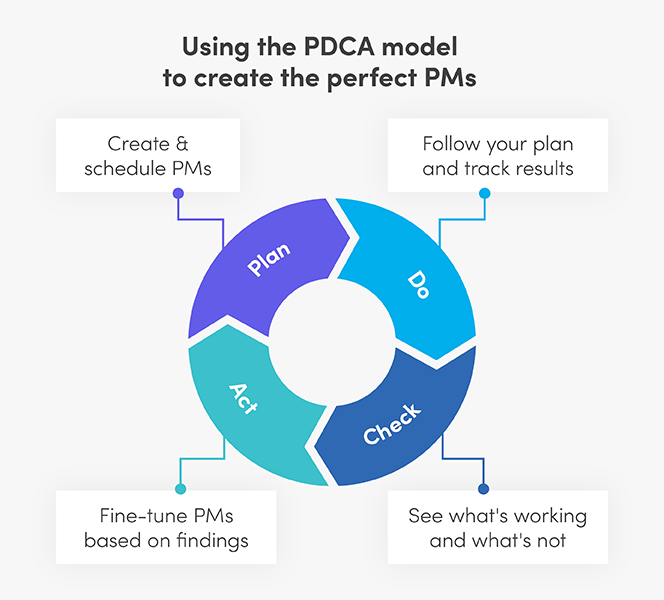

O modelo PDCA (Planejar, Executar, Verificar, Agir) é uma estrutura para encontrar o cronograma de PM certo ao longo do tempo:

- Plano: Crie uma linha de base para as frequências de PM observando as diretrizes recomendadas, histórico de reparos, criticidade e padrões de uso para um ativo.

- Faça :Siga seu plano de forma consistente para obter resultados precisos.

- Verifique: Observe as métricas de falha de cada ativo para determinar se seu plano está funcionando.

- Agir: Ajuste suas frequências de PM com base em suas descobertas. Aumente a frequência se um ativo estiver quebrando entre os PMs. Reduza a frequência se os seus PMs não encontrarem falhas ou se o número de avarias entre os PMs for baixo.

Aviso:este processo não é rápido. Demora um pouco para contornar este ciclo e implementar melhorias. Mas você verá melhorias, incluindo intervalos de MTBF mais longos, menos horas de trabalho e menos custos com peças de reposição e suprimentos.

Comece a construir uma incrível programação de manutenção preventiva com este modelo de programação

Como convencer as pessoas de que a manutenção precisa ser feita

“Combatíamos as operações apenas para obter um pouco de manutenção em uma máquina”, diz Jason Afara, engenheiro de soluções da Fiix, lembrando-se de seu tempo como gerente de manutenção.

Embora a tensão entre a manutenção e as operações não vá a lugar nenhum, um plano de manutenção e programação de manutenção não podem atingir seu potencial total sem a adesão da produção.

“É aqui que os departamentos de manutenção geralmente falham porque não têm dados para fazer o backup de suas solicitações”, diz Charles.

“Você tem que ser capaz de provar seu caso e mostrar evidências de que, se você não fizer a manutenção dentro do prazo, haverá consequências muito piores em algum ponto - provavelmente mais cedo ou mais tarde.”

Criar uma cultura que escolhe a manutenção preventiva em vez da manutenção reativa não acontece em um dia. Pode levar anos e muitas conversas com todos, desde CEOs até operadoras, para que isso aconteça. Aqui estão alguns recursos para ajudá-lo a começar com o pé direito quando se trata de gerenciamento de mudanças e do uso de dados para mudar mentes:

- Como medir e contar a história do sucesso de sua equipe de manutenção

- Como a manutenção e as operações uniram forças para liderar a mudança

- Como os líderes de manutenção podem promover mudanças em suas organizações

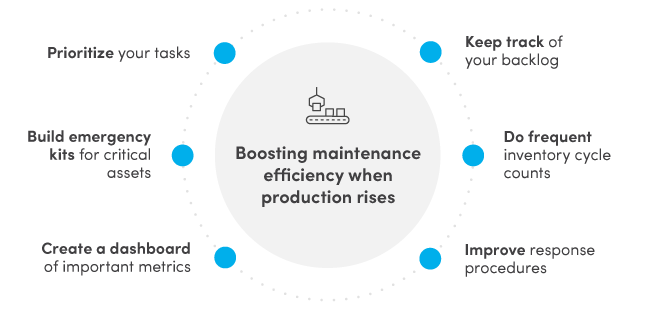

Programação em torno da sazonalidade e mudanças repentinas de produção

Em um mundo perfeito, os planos nunca mudariam e sua programação de manutenção funcionaria como um relógio. Mas não vivemos em um mundo perfeito. As festas de fim de ano podem levar a um grande aumento nos pedidos. Uma recessão global pode secar completamente a demanda.

Quando as coisas mudam em sua empresa, sua manutenção também deve mudar. Uma maneira de permanecer flexível é com seu cronograma de manutenção. Isso não significa abandonar todos os planos que você colocou em prática. Na verdade, é o oposto, diz Charles.

“É quando é extremamente crítico entender a criticidade e as prioridades dos ativos”, diz Charles.

Saber as necessidades de cada ativo crítico é o que ajuda a criar cronogramas e justificar as janelas de manutenção necessárias para garantir a integridade do equipamento.

“Também se torna muito importante entender como os ativos precisam ser desligados e reiniciados para que funcionem da melhor forma possível nessas situações”, explica Charles.

Planeje ordens de trabalho que cobrem todas as nuances de cada equipamento e cada tarefa. Construa SOPs herméticos com essas informações para que atrasos não tornem a parada e partida do equipamento ainda mais difícil.

Tudo o que você acabou de ler em três frases

- Ter metas muito claras para suas ordens de serviço lhe dará uma direção clara para todas as suas decisões sobre planejamento e programação de manutenção.

- Nunca defina seus cronogramas de manutenção em pedra e sempre procure maneiras de otimizar cada ordem de serviço para que você o faça nas frequências certas.

- Seus planos de ordem de serviço e programação nem sempre serão populares com todos, mas ter uma prova de que eles funcionam o ajudará a justificar sua estratégia e permitirá que você a siga em frente.

Consulte a Parte IV:um kit de ferramentas para melhorar a saúde e a segurança com ordens de serviço

Manutenção e reparo de equipamentos

- As 3 fases da impressão 3D e como funcionam

- Caneta e papel vs. software de manutenção:O melhor método para reduzir o tempo de inatividade

- Priorizando ordens de serviço de manutenção

- Melhor desempenho em manutenção e confiabilidade

- Posso interromper o cronograma de manutenção?

- O Supervisor de Manutenção Enigma

- Como as equipes de manutenção podem evitar as principais violações da OSHA

- Como agendar ordens de serviço de manutenção preventiva

- Como os gerentes de fábrica podem planejar a manutenção regular da máquina

- Qual é a importância da manutenção e reparo de máquinas pesadas?