Lubrificação:graxa ou óleo?

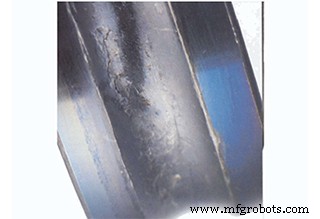

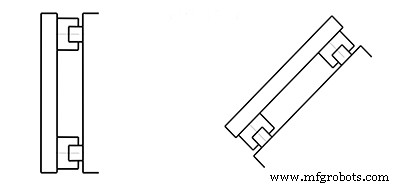

A falta de lubrificação é geralmente considerada a causa número um de falha do rolamento. Para rolamentos lineares recirculantes, como guias de trilhos perfilados e fusos de esferas, a lubrificação separa os rolamentos (esferas ou rolos) das pistas, minimiza o atrito e o desgaste, dissipa o calor e evita a corrosão. Também promove o bom funcionamento das vedações e reduz o desgaste das vedações, garantindo sua eficácia em manter a lubrificação e evitar contaminação.

A teoria da lubrificação elastohidrodinâmica define as condições para o desenvolvimento de um filme lubrificante em rolamentos lineares recirculantes. Em termos simples, a formação do filme lubrificante depende da viscosidade do lubrificante, da velocidade do rolamento e da pressão entre o rolamento e a pista. Para guias de trilhos perfilados e fusos de esferas, a lubrificação pode ser obtida com graxa ou óleo. A escolha depende dos parâmetros da aplicação, incluindo:temperatura, carga, vibração, velocidade, ambiente, contaminação e comprimento do curso.

Benefícios da graxa

Para a maioria das aplicações de guia linear e acionamento, a graxa é a melhor opção de lubrificação. Ele adere às superfícies do rolamento melhor do que o óleo, dura mais e é menos provável que escorra ou seja ejetado das peças giratórias.

Os lubrificantes de graxa são feitos de três componentes principais, um óleo básico, um espessante e aditivos (normalmente inibidores de ferrugem). Ao selecionar um lubrificante de graxa, a viscosidade do óleo base determina como o filme lubrificante, que separa os corpos rolantes das pistas, se desenvolve. A classe de consistência da graxa, definida pelo National Lubricating Grease Institute (NLGI), indica como a graxa fluirá e se dispersará dentro do rolamento.

Os sistemas lineares normalmente usam graxas à base de lítio, sem aditivos sólidos, como MoS2 (dissulfeto de molibdênio) ou PTFE (Teflon), na classe de consistência entre 0 e 3. Essas graxas têm bom desempenho em aplicações de alta carga e boa estabilidade contra oxidação.

Quando usar óleo

A lubrificação com óleo é recomendada para aplicações de alta velocidade, uma vez que dissipa o calor mais rapidamente do que a graxa. Ele também flui e se dispersa melhor do que a graxa. Porém, quando a lubrificação com óleo é usada, a orientação do rolamento e a localização das portas de lubrificação devem ser levadas em consideração. Quando os componentes são montados nas laterais ou verticalmente, a lubrificação com óleo não flui para os rolamentos e pistas que estão acima das portas de lubrificação.

Alguns fabricantes de máquinas empregam um sistema de nebulização para lubrificação com óleo. Embora esses sistemas possam ser mais complexos e caros do que os sistemas manuais ou mesmo automatizados para lubrificação com graxa, um sistema de névoa de óleo oferece o benefício adicional de criar pressão positiva dentro do rolamento. Isso ajuda a evitar que a contaminação entre no rolamento e auxilia ainda mais no resfriamento.

É importante observar que a incompatibilidade entre os lubrificantes pode causar a separação dos componentes de lubrificação e torná-los ineficazes. Alguns fabricantes fornecem guias lineares e fusos de esferas que são pré-lubrificados, prontos para instalar e usar, enquanto outros simplesmente aplicam uma graxa ou óleo conservante. Para garantir a compatibilidade entre a lubrificação inicial e o lubrificante em serviço, verifique as especificações de lubrificação do fabricante. Se os dois não forem compatíveis, os componentes devem ser limpos e purgados antes de qualquer lubrificação adicional ser aplicada.

Independentemente do tipo de lubrificação - graxa ou óleo - manter a quantidade adequada de lubrificação é fundamental para alcançar a vida útil ideal do rolamento. Os fabricantes de guias lineares e fusos de esferas publicam as quantidades e intervalos de lubrificação recomendados, que se baseiam principalmente no tipo de lubrificação usado, junto com a velocidade e a temperatura da aplicação. Outros fatores, como cargas de choque, vibração e contaminação também podem afetar a vida útil e o desempenho do lubrificante. Para aplicações com essas condições, os fabricantes de lubrificantes podem analisar os parâmetros operacionais e recomendar um lubrificante que garanta uma vida útil ideal do rolamento.

Encontre o artigo original aqui.

Manutenção e reparo de equipamentos

- Querosene

- Azeite

- Lubrificação de Equipamentos de Fabricação:Fato vs. Ficção

- Como a graxa mata

- Para engraxar ou não engraxar

- Como a lubrificação adequada pode minimizar o reparo de equipamentos rotativos

- O que é lubrificação por respingo?

- O que é óleo rodoviário?

- Entendendo o sistema de lubrificação do motor

- Sistemas de lubrificação por salpico e pressão em compressores de pistão