Comportamento de sinterização de SiC sinterizado por plasma de faísca com nanopartículas compostas de Si-SiC preparadas por processo de plasma DC térmico

Resumo

A nanopartícula de compósito de SiC revestida com Si (Si-SiC) foi preparada por processamento de plasma térmico a arco não transferido de pó de SiC sintetizado no estado sólido e foi usada como aditivo de sinterização para a formação de cerâmica de SiC. O pellet de SiC sinterizado foi preparado pelo processo de sinterização de plasma de centelha (SPS), e o efeito de nanopartículas de compósito de Si-SiC no comportamento de sinterização do pó de SiC de tamanho mícron foi investigado. A proporção de mistura de nanopartículas de compósito de Si-SiC para SiC de tamanho mícron foi otimizada para 10% em peso. A dureza e a densidade relativa de Vicker aumentaram com o aumento da temperatura de sinterização e do tempo de retenção. A densidade relativa e a dureza de Vicker foram ainda aumentadas por ligação de reação usando carvão ativado adicional para a mistura de SiC de tamanho mícron e Si-SiC de tamanho nanométrico. A densidade relativa máxima (97,1%) e a dureza Vicker (31,4 GPa) foram registradas na temperatura de sinterização de 1800 ° C por 1 min de tempo de retenção, quando 0,2% em peso de carvão ativado adicional foi adicionado à mistura de SiC / Si-SiC.

Histórico

Cerâmicas de carboneto de silício (SiC) têm atraído grande atenção devido às suas propriedades fenomenais, como dureza em alta temperatura, resistência ao desgaste, baixo coeficiente de expansão térmica, alta condutividade térmica, forte resistência à corrosão e alta estabilidade em ambiente agressivo, e têm sido aplicado em vários campos, como lâminas de turbinas, peças de motores a diesel e materiais de reatores aeroespaciais e nucleares [1,2,3,4,5,6]. No entanto, é difícil densificar o SiC sem aditivos devido à natureza covalente da ligação Si-C e ao baixo coeficiente de autodifusão [7, 8]. Os materiais a granel de SiC são geralmente preparados pelo carboneto de silício sinterizado no estado sólido (SSS-SiC) ou pelo carboneto de silício sinterizado na fase líquida (LPS-SiC) a partir dos pós cristalinos de SiC de partida [7, 8]. No caso do SSS-SiC, nenhum aditivo formador de líquido, como boro, alumínio, carbono ou seus compostos, foi utilizado para densificação do SiC pela redução da energia superficial dos grãos e a reação entre a sílica presente na superfície e carbono. No entanto, este processo requer mais de 2.000 ° C de temperatura para sinterização [7, 9, 10]. O LPS-SiC é governado pela formação da fase líquida do aditivo de óxido metálico na temperatura de sinterização e esta fase líquida atua como um meio de transporte de massa durante a sinterização do SiC [8, 11, 12]. Exceto magnésia e alumina, ítria e outros óxidos de terras raras são usados principalmente como aditivos de sinterização, e a temperatura de sinterização pode ser diminuída até 1850 ° C, dependendo da combinação usada de aditivos de sinterização [11, 12]. No entanto, a presença do composto de silicato amorfo nos contornos dos grãos e nos pontos triplos causa diminuição da dureza e resistência à fluência em alta temperatura em comparação com o SSS-SiC [12]. Já os aditivos usados para potencializar o processamento tornam-se invariavelmente uma fase secundária “fraca” na cerâmica final, o que costuma diminuir suas propriedades mecânicas em altas temperaturas [13]. Este efeito prejudicial infere que a menor fração de aditivos é desejável. Além disso, a eficácia dos aditivos depende muito da homogeneidade de sua distribuição [13]. Há também outra abordagem para a fabricação de SiC a granel, que é chamada de carboneto de silício ligado por reação (RB-SiC). Em RB-SiC, a reação do silício fundido com pó de carbono resulta na formação de SiC [13,14,15,16]. Embora esta abordagem requeira temperatura de sinterização mais baixa e não haja limitação de forma e tamanho do produto, a baixa densidade dos corpos é uma desvantagem [17, 18]. No entanto, a redução da temperatura de sinterização é essencial para economizar energia. Recentemente, a economia de energia se tornou a força motriz para encontrar outros métodos adequados para a preparação de cerâmica de SiC a granel em baixa temperatura.

Recentemente, o SiC de tamanho nanométrico foi amplamente investigado para examinar suas propriedades mecânicas, físicas e químicas que são diferentes daquelas em formas volumosas e frequentemente úteis [19,20,21]. Por exemplo, os nanopós principalmente devido às áreas de superfície específicas mais altas e atividades de superfície podem fornecer a sinterabilidade em baixa temperatura do SiC nanodimensionado no processamento de consolidação e a melhoria das propriedades mecânicas, tornando possível atingir altas densidades [22]. Portanto, no presente, desenvolvemos um novo método para preparar nanopartículas de SiC revestidas com Si (Si-SiC) para aplicar como aditivo de sinterização usando o processamento de plasma DC térmico não transferido de pó de SiC sintetizado no estado sólido [23].

Neste estudo, a partícula compósita de Si-SiC nanométrica como um aditivo de sinterização foi aplicada para a preparação de cerâmica de SiC a granel pelo processo de sinterização de plasma de centelha (SPS) e o efeito da adição da partícula compósita de Si-SiC nanométrica na sinterização temperatura, densidade relativa e dureza Vicker da cerâmica SiC sinterizada foram investigadas. Além disso, para aumentar ainda mais a densidade relativa e a dureza do SiC sinterizado, a reação de ligação entre o silício livre da partícula de Si-SiC nanométrica e o carvão ativado adicionalmente adicionado foi recentemente introduzida no processo de sinterização de SiC. O mecanismo de sinterização da cerâmica de SiC produzida com aditivo composto de Si-SiC nanométrico através do processo SPS também foi discutido com base no efeito nanométrico e no efeito de ligação por reação. Este estudo fornece uma estratégia nova e promissora para preparar a cerâmica de SiC com alta densidade e dureza em uma temperatura de sinterização relativamente baixa.

Experimental

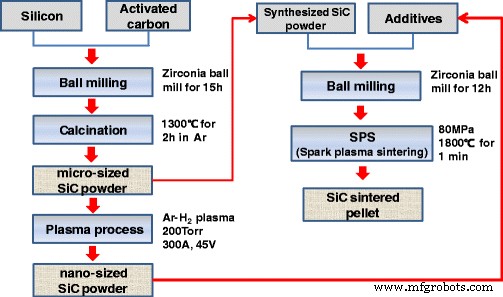

A Figura 1 mostra os procedimentos de preparação de pó de SiC de tamanho mícron por reação sólido-sólido (calcinação), pó de SiC de tamanho nanométrico por processo de plasma térmico por arco não transferido e pellet de SiC sinterizado por processo SPS. Neste trabalho, pós de SiC com dois tamanhos diferentes, pó de SiC de tamanho mícron (como principal material de sinterização) e nanopó de compósito de Si-SiC de tamanho nanométrico (como aditivo de sinterização), foram preparados pelos processos de calcinação e plasma, respectivamente.

Procedimento experimental para preparar pó de SiC de tamanho mícron por calcinação e pó de compósito de Si-SiC de tamanho nanométrico por plasma e para sinterização de cerâmica de SiC por SPS

Preparação de pó de SiC de tamanho mícron

O SiC de tamanho mícron foi sintetizado usando pós de Si com um tamanho médio de partícula de 25 μm (99,9%; Neoplant Co. LTD.) E carvão ativado com um tamanho médio de partícula de 32 μm (Sigma-Aldrich). Em um procedimento típico, a proporção de 1:1,5 mol de Si e carbono foram misturados usando um moinho de bolas por 15 h. O pó misturado foi colocado em um forno de tubo vertical e aquecido a 1300 ° C por 2 h com taxa de aquecimento de 10 ° C / min na presença de gás argônio (1 L / min). Após o término da reação, o pó obtido foi triturado em argamassa ágata para posterior caracterização.

Processamento de plasma de pós de SiC sintetizados

O processamento do plasma foi realizado por um reator de plasma térmico a arco não transferido, conforme relatado em nosso trabalho anterior [21, 23]. O pó de SiC moído foi alimentado no arco de plasma através da tubulação de alimentação interna de 2 mm de diâmetro interno na tocha de plasma usando um alimentador de pó especialmente projetado. O sistema de alimentação de pó consistia em um recipiente de amostra, um vibrador e uma linha de gás de arraste. Os pós foram alimentados por alimentador vibratório a 70 V com taxa de alimentação de 1 g / min. Os experimentos de síntese típicos foram operados em pressões de sistema de 200 Torr, com taxas de fluxo de gás de plasma Ar de 30 L / min, H 2 taxas de fluxo de gás de cerca de 3 L / min e corrente DC de 300 A (a 45 V). Após a ignição do plasma, um pó de SiC de tamanho mícron foi fornecido pelo alimentador. Os nanopós sintetizados foram coletados da parede do reator e da parte inferior do sistema do reator de plasma. O rendimento foi de cerca de 80-85%.

Preparação da pastilha de SiC sinterizada

O sedimento de SiC sinterizado foi preparado pelo processo SPS (como mostrado na Fig. 1). Ambos os materiais de SiC, isto é, o pó de SiC de tamanho mícron sintetizado pelo processo de calcinação e o pó de Si-SiC de tamanho nanométrico obtido do processo de plasma, foram usados sem aditivos adicionais. O teor de mistura de nanopartículas de Si-SiC em pó de SiC de tamanho mícron foi alterado de 5 para 15% em peso.

Os pós misturados foram colocados em uma matriz de grafite (20 mm de diâmetro) e sinterizados com sistema SPS em atmosfera de vácuo (10 −2 Torr). A taxa de aquecimento foi fixada em 600 ° C / min e a pressão aplicada foi de 80 MPa. A temperatura de sinterização foi alterada de 1600 para 1800 ° C. O tempo de espera na temperatura alvo variou de 0 a 1 min a 1800 ° C. Após a sinterização, as superfícies das amostras foram lixadas para remoção da camada de grafite e polidas com pasta de diamante. A densidade dos corpos de prova sinterizados foi medida pelo método de Arquimedes em água deionizada como meio de imersão.

Amostra de caracterização

As estruturas cristalográficas das amostras sólidas foram determinadas usando um XRD (D / Max 2005 Rigaku) equipado com radiação de Cu-Kα1 monocromatizada de grafite de alta intensidade ( λ =1,5405 Å). Os padrões de XRD foram registrados de 20 ° a 80 ° (2 θ ) com uma velocidade de varredura de 0,04 ° / s. O tamanho e a morfologia das partículas foram investigados por um microscópio eletrônico de varredura (SEM; JSM-5900, JEOL) e um microscópio eletrônico de transmissão (TEM; JEM-2010, JEOL).

Resultados e discussão

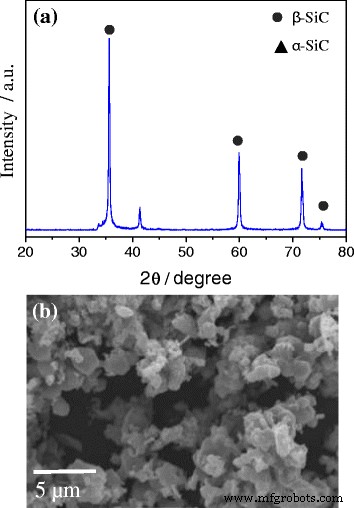

A Figura 2 mostra o padrão de XRD e a imagem FESEM de SiC sintetizado por um método de estado sólido usando a mistura de Si e C em proporções de 1:1,5 mol. O padrão de XRD confirma a formação de β-SiC com pequena quantidade de α-SiC, conforme mostrado na Fig. 2a. Não houve outras fases de impureza, como silício livre e SiO 2 . A imagem FESEM mostrou a formação de partículas de SiC de tamanho mícron e o tamanho das partículas variou de 2 a 5 μm, conforme mostrado na Fig. 2b.

Perfil XRD ( a ) e imagem FESEM ( b ) de SiC de tamanho mícron sintetizado pelo método de estado sólido

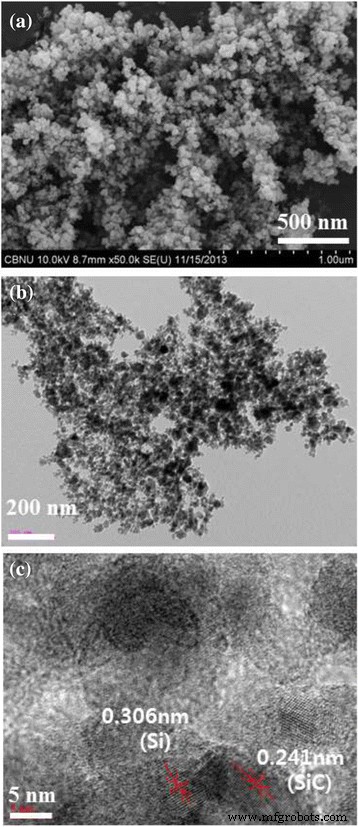

Pó de SiC de tamanho nanométrico foi preparado a partir deste pó de SiC de tamanho mícron usando processamento de plasma térmico como exibido na Fig. 3. A Figura 3a, b era uma imagem FESEM e uma imagem TEM, respectivamente. Essas fotografias confirmam a formação de nanopartículas de Si-SiC, e o tamanho das partículas variou de 20 a 70 nm. A Figura 3c é uma imagem HRTEM de nanopartículas de SiC de Si, que confirma a formação de partículas compostas de Si-SiC de tamanho nanométrico à medida que franjas de rede transparentes de ambos os materiais (Si e SiC) são apresentadas. A área de superfície do pó de SiC de tamanho nanométrico era de 69 m 2 / g.

Imagens EM de partículas compostas de Si-SiC preparadas por processo de plasma térmico de arco não transferido: a FESEM, b TEM e c HR-TEM

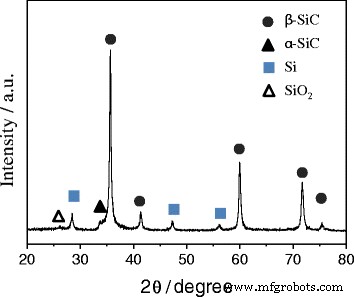

A fase e a estrutura das partículas de SiC de tamanho nanométrico foram analisadas por XRD e mostradas na Fig. 4. Semelhante ao SiC de tamanho mícron, também mostra a formação de β-SiC com pequena quantidade de α-SiC. No entanto, o SiC de tamanho nanométrico exibiu Si e SiO livres 2 picos. O aparecimento do pico de silício foi relacionado à decomposição parcial do SiC durante o processamento por plasma térmico. A origem do SiO 2 O pico foi possivelmente relacionado à oxidação parcial da superfície do SiC durante a exposição ao ar após o processamento do plasma. O grânulo de cerâmica sinterizado de SiC foi preparado a partir destes dois tipos de SiCs, isto é, o SiC de tamanho mícron e os compósitos de Si-SiC de tamanho nanométrico. A mistura foi sinterizada pelo processo SPS usando várias composições de SiC de tamanho mícron e Si-SiC de tamanho nanométrico, e a temperatura de sinterização, o tempo de espera na temperatura de sinterização e a pressão comprimida foram variados como mostrado na Tabela 1.

Perfil de XRD de nanopartículas de compósito de Si-SiC preparadas por processo de plasma térmico a arco não transferido

As mudanças de densidade relativa e dureza Vicker do SiC sinterizado de acordo com a temperatura de sinterização e o tempo de manutenção na temperatura de sinterização alvo também são fornecidas na Tabela 1. A densidade relativa e a dureza aumentam com o aumento da temperatura de sinterização, e a densidade relativa mais alta (87,4%) e dureza (18,6 GPa) foram registrados a 1800 ° C. A densidade relativa e a dureza aumentaram ainda mais para 88,2% e 21,2 GPa, respectivamente, com o aumento do tempo de retenção de 0 para 1 min na temperatura de sinterização de 1800 ° C. Isso sugere que a densidade relativa e a dureza aumentam com o aumento do tempo de retenção; infelizmente, o tempo de espera a 1800 ° C não pôde ser aumentado devido à limitação do sistema SPS.

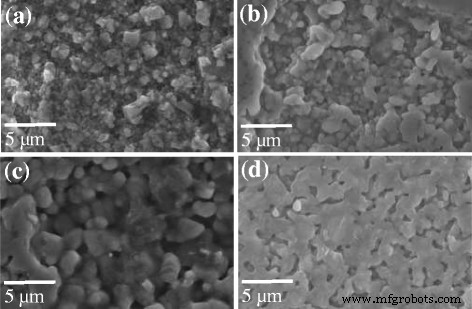

A Figura 5 mostra as imagens FESEM da superfície sinterizada de SiC com temperatura de sinterização e tempo de espera variáveis. O tamanho do grão de SiC foi aumentado com o aumento da temperatura de sinterização, conforme mostrado na Fig. 5a-c. A forma e o tamanho das partículas de SiC de tamanho mícron foram quase mantidos até 1600 ° C (Fig. 5a), e o crescimento do grão de SiC foi iniciado a partir de 1700 ° C, o que resultou em um aumento na densidade relativa e dureza de até 86,1 % e 14,8 GPa, respectivamente (Fig. 5b). A 1800 ° C de temperatura de sinterização, o tamanho do grão de SiC foi de 2–4 μm e a textura do cristal foi mais densificada (Fig. 4c). A densidade relativa e dureza a 1800 ° C foi de 87,4% e 18,6 GPa, respectivamente. O crescimento do grão foi ainda registrado quando a amostra foi mantida por 1 min à temperatura de sinterização de 1800 ° C, o que é evidente pelo aumento na densidade relativa e dureza para 88,2% e 21,2 GPa, respectivamente (Fig. 5d).

Imagens FESEM do SiC sinterizado com partículas compostas de Si-SiC de tamanho nanométrico pelo processo SPS em a 1600 ° C, b 1700 ° C, c Temperatura de sinterização de 1800 ° C com tempo de retenção de 0 min e d 1800 ° C de temperatura de sinterização a 1 min de tempo de retenção na temperatura alvo

A fim de aumentar a densidade relativa, a quantidade de adição de Si-SiC de tamanho nanométrico em pó de SiC de tamanho mícron foi alterada de 5 para 15% em peso. Além disso, carvão ativado extra também foi adicionado a esta mistura para aumentar a densidade relativa por meio de ligação de reação (RB) com silício livre de Si-SiC de tamanho nanométrico. A densidade relativa e a dureza Vicker do SiC sinterizado dependendo das diferentes composições de SiC de tamanho mícron, Si-SiC de tamanho nanométrico e carvão ativado estão resumidas na Tabela 2.

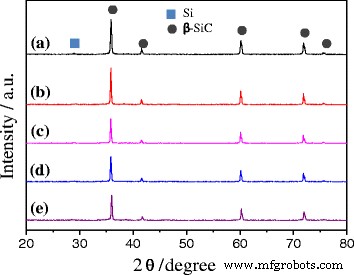

A temperatura de sinterização (1800 ° C), o tempo de espera (1 min) e a pressão (80 MPa) foram mantidos constantes durante todo o experimento. Na ausência de carbono adicionado, a densidade relativa e a dureza aumentam com o aumento do conteúdo de SiC de tamanho nanométrico até 10% em peso e, em seguida, diminui. Por exemplo, a densidade e dureza relativas eram 85,9% e 21,1 GPa, quando o conteúdo de Si-SiC nanométrico era de 5% em peso. A densidade relativa e a dureza aumentaram para 88,2% e 21,2 GPa, respectivamente a 10% em peso do Si-SiC nanométrico. Ao passo que quando o conteúdo era de 15% em peso, a dureza diminuiu notavelmente para 16,6 GPa, embora a densidade relativa ainda mostrasse 85,6%. Isso ocorre principalmente porque as partículas nanométricas de Si-SiC adicionadas em excesso podem fornecer uma grande quantidade de poros no SiC sinterizado. Para aumentar ainda mais a densidade relativa e dureza, o carvão ativado foi adicionado adicionalmente. A adição de 0,1% em peso de carvão ativado resultou em aumento notável na densidade relativa (93,1%) e dureza (25,2 GPa). A densidade relativa e a dureza aumentaram ainda mais para 97,1% e 31,4 GPa, respectivamente, com o aumento do teor de carbono ativado até 0,2% em peso. A análise de XRD dessas pelotas sinterizadas de SiC com diferentes composições foi realizada e mostrada na Fig. 6. Não houve alteração na estrutura do cristal mesmo após a sinterização, exceto por um fraco pico de silício registrado a 29 °, que é possivelmente originado da adição de partículas compostas de Si-SiC de tamanho nanométrico.

Perfis de XRD de pelotas de SiC sinterizadas com partículas compostas de Si-SiC de tamanho nanométrico e carvão ativado pelo processo SPS (detalhes de a, b, c, d e e são fornecidos na Tabela 2)

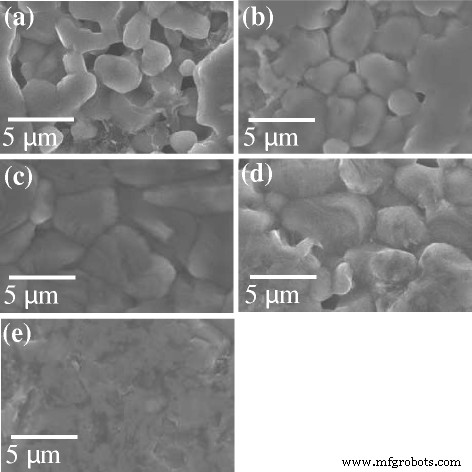

A Figura 7 mostra imagens FESEM da superfície dos peletes sinterizados de SiC com diferentes composições de SiC de tamanho mícron e de Si-SiC de tamanho nanométrico. O tamanho do grão de SiC foi de 2–3 μm com poros maiores, quando o conteúdo de Si-SiC nanométrico foi de 5% em peso (Fig. 7a). O tamanho do grão foi aumentado com o aumento do teor de Si-SiC de tamanho nanométrico, conforme mostrado na Fig. 7b, c. O tamanho do grão de pelotas de SiC com 10 e 15% em peso de Si-SiC foi de cerca de 3-5 e 4-6 μm, respectivamente. A Figura 7d, e apresenta as imagens FESEM do pellet de SiC sinterizado após adição de carvão ativado. Quando 0,1% em peso de carvão ativado foi adicionado, grãos gigantes começaram a aparecer, o que sugere que a densificação da textura do SiC foi progredida pela reação de ligação entre o silício e o carvão ativado. Um aumento adicional no carvão ativado até 0,2% em peso resultou na densificação completa da textura de SiC, conforme mostrado na Fig. 7e.

Imagens FESEM de pelotas de SiC sinterizadas com nanopartículas compostas de Si-SiC nanométricas e carvão ativado pelo processo SPS (detalhes de a , b , c , d , e e são apresentados na Tabela 2)

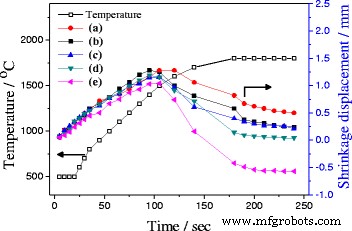

A Figura 8 apresenta os deslocamentos de contração de amostras sinterizadas de SiC com diferentes composições em diferentes temperaturas de sinterização. Houve uma expansão registrada para todos os espécimes até 1500 ° C, que se deve principalmente à expansão dos gases presentes na mistura de SiC (Fig. 8a-e). Também pode ser observado por um aumento de 1,0-1,28 mm na altura do molde de grafite com mistura de pó de SiC após a sinterização em comparação com a etapa de sinterização inicial. Um aumento adicional na temperatura de sinterização resultou no encolhimento de todos os espécimes devido ao efeito de sinterização de nanopartículas de Si-SiC de tamanho nanométrico. O aumento no tempo de retenção do corpo de prova na temperatura de sinterização de 0 a 1 min também resultou no aumento do encolhimento dos corpos de prova. A adição de carvão ativado extra à mistura de SiC e Si-SiC apresentou maior deslocamento de retração após 1500 ° C em comparação com as misturas de SiC / Si-SiC sem carvão ativado (Fig. 8d, e). Além disso, o deslocamento de retração aumenta com o aumento da quantidade adicionada de carvão ativado adicional. Por exemplo, o deslocamento de contração foi aumentado de 1,11 para 1,61 mm, quando a quantidade de carvão ativado adicionado foi aumentada de 0,1 para 0,2% em peso, respectivamente, conforme exibido na Fig. 8d, e. Isso se deve ao efeito de ligação da reação de silício livre de nanopartículas de compósito de Si-SiC e carvão ativado. A natureza exotérmica desta reação resulta em aumento da temperatura real dentro do pellet de SiC durante a sinterização. Assim, esses resultados confirmam claramente que o efeito de ligação da reação do silício e do carvão ativado pode aumentar a densidade relativa e a dureza das cerâmicas de SiC.

Mudança de deslocamento de contração de pelotas de SiC sinterizadas com nanopartículas compostas de Si-SiC nanométricas durante o processo SPS (detalhes de a, b, c, d e e são fornecidos na Tabela 2)

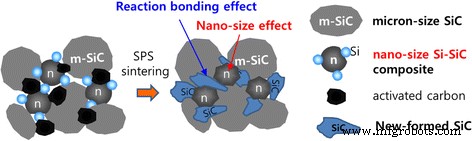

A partir dos resultados experimentais acima, podemos resumir um mecanismo de sinterização de pó de SiC de tamanho mícron com pó de compósito de Si-SiC de tamanho nanométrico e carvão ativado como segue. Foi determinado na Tabela 1 que a sinterização de pó de SiC de tamanho mícron com 10% em peso de pó de compósito de Si-SiC de tamanho nanométrico foi iniciada a 1600 ° C e a reação de sinterização foi acelerada com o aumento da temperatura de sinterização e do tempo de espera. A partir desse resultado, confirmamos o efeito do tamanho nanométrico das nanopartículas de compósito de Si-SiC na sinterização do pó de SiC de tamanho mícron. Aqui, se o carvão ativado for adicionado à mistura de pó compósito de SiC de tamanho mícron e Si-SiC de tamanho nano, a ligação da reação, que se originou da reação exotérmica entre o silício livre de nanopartículas de compósito de Si-SiC, pode ser induzida em o processo de sinterização conforme mostrado esquematicamente na Fig. 9. Consequentemente, pode-se descobrir que o mecanismo de sinterização de pó de SiC de tamanho mícron com pó de compósito de Si-SiC de tamanho nanométrico e carvão ativado como aditivos de sinterização reside em ambos os efeitos, o nano- efeito de tamanho e o efeito de ligação da reação, que foram introduzidos a partir do pó compósito de Si-SiC de tamanho nanométrico.

Desenho esquemático do mecanismo de sinterização para pó de SiC de tamanho mícron com pó composto de Si-SiC de tamanho nanométrico e carvão ativado como aditivos de sinterização

Conclusões

O pó de SiC de tamanho mícron (2–5 μm) foi sintetizado por um método de estado sólido usando pó de Si e fontes de carvão ativado. O pó de compósito de Si-SiC nanométrico, com tamanho de partícula de 20-70 nm, foi preparado pelo processo de plasma térmico de arco não transferido. Pelotas sinterizadas de SiC foram preparadas pelo processo SPS usando a mistura com diferentes proporções de pó de SiC de tamanho mícron e partícula composta de Si-SiC de tamanho nanométrico como aditivo de sinterização. A uma razão fixa de SiC de tamanho mícron e Si-SiC de tamanho nanométrico (90:10), a densidade relativa e a dureza de Vicker aumentaram com o aumento da temperatura de sinterização e do tempo de retenção. A densidade relativa máxima (88,2%) e a dureza Vicker (21,2) foram registradas na temperatura de sinterização de 1800 ° C por 1 min de tempo de retenção. A densidade relativa e a dureza de Vicker foram aumentadas pela adição de carvão ativado extra à mistura de SiC de tamanho mícron e Si-SiC de tamanho nanométrico. A densidade relativa e a dureza Vicker foram aumentadas para 97,1% e 31,4 GPa, respectivamente, com a adição de 0,2% em peso de carvão ativado extra à mistura SiC / Si-SiC. Verificou-se que o efeito do tamanho nanométrico da partícula composta de Si-SiC e a natureza exotérmica da ligação de reação silício-carbono foram responsáveis pelo aumento da densidade relativa e da dureza. Portanto, foi sugerido que a partícula composta de Si-SiC nanométrica pode ser um aditivo promissor para a sinterização de cerâmicas de SiC.

Nanomateriais

- Processo de Sinterização de Liga Refratária

- Ótimo aprimoramento da condutividade térmica do composto de silicone com nanofios de cobre ultralongos

- Nanofibras de polímero por eletrofiação decoradas com nanopartículas de metal nobre para detecção química

- Membranas compostas contendo nanopartículas de trocadores de íons inorgânicos para dessalinização eletrodialítica de glicerol

- Síntese fácil de compósito CuSCN colorido e condutor revestido com nanopartículas de CuS

- Células endoteliais de segmentação com nanopartículas de GaN / Fe multifuncionais

- Propriedades elétricas de materiais compostos com alinhamento assistido por campo elétrico de cargas de nanocarbono

- Efeitos sinérgicos de nanopartículas de Ag / BiV1-xMoxO4 com atividade fotocatalítica aprimorada

- Estudo do Efeito da Direção de Impacto no Processo de Corte Nanométrico Abrasivo com Dinâmica Molecular

- Toxicidade de nanopartículas de CoFe2O4 revestidas com PEG com efeito de tratamento da curcumina