Projeto de gabinete eletrônico 101 – Guia de design de chapa metálica

Muitos usuários do Protocase são especialistas em sua área de engenharia ou ciência, mas não necessariamente têm treinamento específico em fabricação ou design de metal. Criar designs de gabinetes ideais que reflitam seus requisitos e intenções pode ser um desafio na melhor das hipóteses, muito menos quando é um território desconhecido. É por isso que, na última década, criamos materiais de recurso para compartilhar nosso conhecimento sobre chapas metálicas e gabinetes, incluindo este guia de design de chapas metálicas. Minha esperança é que isso funcione como um guia prático para ajudá-lo a começar, além de economizar tempo e reformulações desnecessárias a longo prazo.

Este blog destacará cinco conceitos-chave de design:seleção de metal, dobra de metal, fixadores auto-rebitáveis, soldagem e acabamento. Se você achar isso útil, você também deve conferir nosso outro material na página de recursos do Protocase aqui.

Se você tiver alguma dúvida, por favor, comente abaixo ou envie um e-mail para info@protocase.com – faremos o possível para orientá-lo na direção certa.

Seleção de metal

Como primeiro passo no projeto de um gabinete, você precisa escolher o tipo de metal que será usado e sua espessura. A Protocase armazena todos os metais geralmente usados para fazer gabinetes, incluindo alumínio, aço inoxidável, aço carbono (aço laminado a frio ou galvanneal) e cobre. Abaixo está uma descrição das características diferenciadoras de cada um, que o ajudam a fazer uma escolha informada.

- Alumínio é um metal leve e resistente à corrosão que é ótimo para gabinetes e peças de chapa metálica. O alumínio pode ser revestido a pó ou deixado inacabado como metal nu ou acabamento granulado. Se for necessário contato elétrico, ele deve ser quimicamente revestido (revestido de cromato). O alumínio também pode ser anodizado, o que lhe confere um revestimento de óxido protetor resistente e durável.

O alumínio tem uma rigidez menor que o aço e em certas circunstâncias; um medidor mais grosso pode ser necessário para ter a mesma resistência que o aço e atender às suas necessidades de projeto. (Fale conosco se precisar de ajuda com isso).

Temos em estoque duas ligas:

- O alumínio 5052 é ideal para gabinetes e peças de chapa metálica, pois pode ser dobrado em um raio estreito sem rachar, além de ser facilmente soldado e usinado.

- 6061 O alumínio é fácil de usinar, mas é mais suscetível a rachaduras quando dobrado em raios estreitos.

- Aço laminado a frio também é usado para gabinetes de uso geral e peças de chapa metálica, quase tão frequentemente quanto o alumínio. Oferece uma boa combinação de custo e rigidez e tem durabilidade de longo prazo em aplicações internas quando acabada com revestimento em pó. O aço laminado a frio não é inerentemente resistente à corrosão; se sua aplicação exigir isso, suas melhores opções seriam alumínio, aço inoxidável ou galvanneal.

- Aço inoxidável tem alta resistência e rigidez do aço laminado a frio, mas é altamente resistente à corrosão devido ao seu cromo e níquel. O aço inoxidável pode ser revestido a pó ou deixado sem pintura como metal nu, ou acabamento granulado que dá aquela aparência escovada desejada.

- Galvanneal é um aço de baixo carbono que é revestido com zinco e depois recozido para que o zinco se ligue por difusão no substrato, evitando assim a descamação. O revestimento o torna muito mais durável do que o aço laminado a frio em ambientes úmidos, embora não seja tão durável quanto o aço inoxidável ou o alumínio.

- Cobre é um metal macio, flexível e dúctil com condutividade térmica e elétrica muito alta. É mais comumente usado para barramentos, mas de tempos em tempos, terei um pedido de cercamento. Ao lidar com este tipo de metal, o torque dos fixadores em furos roscados deve ser feito com cuidado devido à sua maciez, portanto, os fixadores auto-apertados devem ser usados sempre que possível. A Protocase armazena a liga de cobre C110 1/8 dura, que possui uma condutividade muito alta, juntamente com uma formabilidade excepcional, e é ideal para aplicações elétricas e eletrônicas.

Lembre-se de que, se você optar por trabalhar com materiais em estoque, podemos construir seu gabinete, peças ou componentes em 2-3 dias. No entanto, sempre podemos encomendar outros metais se o seu design exigir um tipo diferente - levaria apenas alguns dias extras além de nosso prazo de entrega de 2 a 3 dias.

Espessuras de chapas metálicas

Para ter uma noção da espessura da chapa metálica, consulte a tabela abaixo para ver nossos materiais em estoque. Os medidores mostrados são baseados na espessura do medidor de chapas de aço CRS dos fabricantes americanos. (Observe que, embora os medidores sejam fornecidos para alumínio, eles normalmente não são usados para alumínio; a espessura real do alumínio é mais reconhecida internacionalmente).

Um dos maiores desafios para um designer que não está completamente familiarizado com chapas metálicas é qual bitola usar, pois todas parecem iguais no papel, a menos que você tenha o benefício da experiência . Se você está procurando um lugar para começar, confira nosso gerador de modelos online ou Protocase Designer (nosso software de design de gabinete 3D gratuito). Essas ferramentas ajudarão você a criar um gabinete que será exatamente o que você precisa ou muito próximo de dimensões semelhantes.

Para cobre, consulte Medidores em estoque para cobre CR.

| Medidor # | Aço carbono | Galvanneal | Aço inoxidável | Alumínio 5052 | Alumínio 6061 |

| n/d | n/d | n/d | n/d | n/d | 0,500″ |

| n/d | n/d | n/d | n/d | n/d | 0,375″ |

| n/d | n/d | n/d | n/d | 0,250″ | 0,250″ |

| n/d | n/d | n/d | n/d | 0,188″ | n/d |

| 8 | n/d | n/d | n/d | 0,1285″ | n/d |

| 11 | 0,120″ | n/d | 0,125″ | 0,091" | 0,1285" |

| 12 | 0,120″ | n/d | n/d | 0,081" | n/d |

| 13 | 0,090″ | n/d | n/d | n/d | n/d |

| 14 | 0,075″ | 0,078″ | 0,078″ | 0,064" | n/d |

| 16 | 0,060″ | 0,063″ | 0,063″ | 0,051" | n/d |

| 18 | 0,048″ | n/d | 0,050″ | 0,040" | n/d |

| 20 | 0,036″ | 0,040″ | 0,037″ | 0,032" | n/d |

| 22 | 0,030″ | 0,034″ | 0,031″ | n/d | n/d |

| 24 | 0,024″ | 0,028″ | 0,025″ | n/d | n/d |

| 26 | n/d | n/d | 0,019″ | n/d | n/d |

Recortes personalizados

Na Protocase, seu gabinete é feito sob medida para você, o que significa que você pode especificar praticamente qualquer recorte que desejar. Isso normalmente inclui recortes funcionais para conectores, displays, interruptores, etc. No entanto, muitas vezes vemos designs de recortes criativos, incluindo logotipos de empresas, marcas ou nomes de produtos, e criatividade em torno de recortes de ventilação, combinando forma e função.

Dica: Confira nossa biblioteca de recortes, que pode ser encontrada em nosso site aqui e no Protocase Designer.

Metal de dobra e raio de dobra

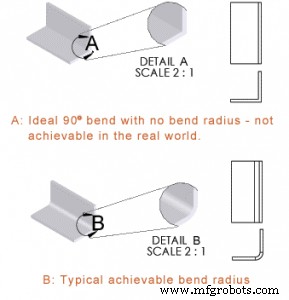

forte>Os compartimentos e peças de chapa metálica são dobrados com um travão de pressão ou uma pasta . O metal normalmente não pode ser moldado em uma borda verdadeira de 90 graus, mas os cantos têm um raio, como você pode ver no diagrama abaixo.

Diferentes graus de curvatura podem ser obtidos usando diferentes ferramentas e parâmetros de dobra. Como designer, você controla isso especificando um raio de dobra – que é o raio da superfície interna da dobra (o raio externo é apenas o raio interno mais a espessura do metal).

Existem dois fatores principais para raios de curvatura:

- Considerações funcionais: Você não tem uma superfície plana para fixadores, componentes ou recortes até que esteja fora do raio da dobra.

- Estética: Por exemplo, designs de estilo "retrô" geralmente têm raios grandes para dar uma sensação de curvas.

Considere suas intenções tanto para a estética quanto para a funcionalidade ao projetar para selecionar os raios de curvatura adequados às suas necessidades.

Idealmente, você deve projetar apenas com raios que possam ser construídos; você pode conferir nosso gráfico de capacidades de raio de dobra aqui e combinar nossas restrições de equipamentos e ferramentas ao seu projeto. Mas se você não conseguir decidir, sugerimos escolher algo razoável (0,040" por exemplo) e ajustaremos para você antes da fabricação.

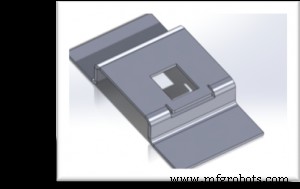

Uma consideração especial deve ser dada à interseção de duas linhas de dobra (ou seja, o canto) de um gabinete. Especificamente, o material extra deve ser removido para evitar que as dobras interfiram umas nas outras; isso é chamado de alívio de canto (corte de canto em CAD). Se você não incluir os relevos de canto corretos, nós os adicionaremos para você. Se você usar o Protocase Designer, os modelos farão isso automaticamente para você.

Geralmente, os recortes devem ficar a uma distância mínima dos raios de dobra, porque um recorte muito próximo a um raio de dobra corre o risco de esticar ou alargar. Muitas vezes, os clientes me perguntam a que distância um recorte deve estar de uma curva. Este valor é determinado pelo tipo de material, espessura e ferramenta usada para dobrar ou raio de dobra necessário. Consulte nossa Tabela de Raios de Curvatura de Material e Tamanho Mínimo de Curvatura para este valor. Qualquer que seja o valor mínimo de dobra que você escolher para o seu projeto, você deve certificar-se de que seus recortes tenham pelo menos o mesmo valor da dobra. Por exemplo, se você estiver usando aço inoxidável de calibre 14 (A240 TP304 2B) e optar por uma dobra mínima de 0,275”, então seus recortes não devem estar a menos de 0,275” de uma dobra. Ao usar o valor mínimo da dimensão da dobra para a proximidade mínima do corte com a dobra, você garantirá que não terá problemas. Freqüentemente, os clientes me perguntam a que distância um corte deve estar de uma dobra. A regra simples é certificar-se de que o recorte é a distância igual ao raio mínimo de dobra longe da dobra. Assim, você garantirá que não haverá problemas.

Se você precisar colocar um recorte próximo a uma curva, recomendo entrar em contato conosco, pois podemos trabalhar juntos para atender às suas necessidades de projeto. Você também tem a opção de entalhar a curva nessa área, o que deixará seu recorte em forma perfeita (veja abaixo).

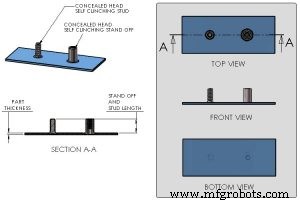

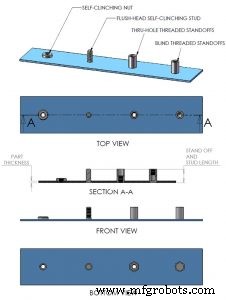

Fixadores de fixação automática

Fixadores auto-apertados são porcas rosqueadas, pinos, espaçadores e outros estilos que são pressionados em chapas metálicas para fornecer pontos de fixação sólidos. As porcas podem aceitar parafusos (um arranjo que é muito mais robusto do que a chapa de metal rosqueada), espaçadores podem ser inseridos para montagem de placas de circuito e pinos podem ser usados para montagem de conectores. Frequentemente chamados de fixadores auto-rebitáveis da marca PEM ® (PEM significa PennEngineering &Manufacturing Corp.), os fixadores auto-rebitáveis são extremamente úteis e resolveram muitos problemas de montagem de componentes ao longo dos anos.

Abaixo estão alguns exemplos de fixadores auto-apertados.

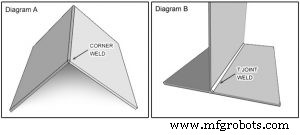

Soldagem

A soldagem pode ser usada para resolver certos problemas, como criar peças complexas (soldar peças para formar uma peça), criar juntas impermeáveis ou adicionar resistência a um gabinete. Oferecemos soldagem por pontos, soldagem por costura e soldagem por tacha.

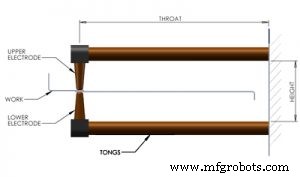

Soldagem por pontos – Este é um método rápido, eficiente e barato para unir permanentemente duas peças de chapa metálica em um ou mais pontos. Ao contrário dos fixadores rosqueados, a soldagem a ponto deixa poucos vestígios da junta. Existem algumas restrições dimensionais a serem consideradas, devido à geometria do equipamento de soldagem, conforme diagrama abaixo. A soldagem a ponto é compatível com todos os nossos estoques de aço laminado a frio, aço inoxidável e galvanneal.

- Garganta máxima:15″ (375mm)

- Altura máxima:5″ (125mm)

Soldagem de costura – Isso é útil para unir continuamente duas ou mais peças de chapa metálica para que pareçam sem costura. Usamos a soldagem Cold Metal Transfer (CMT), que é, à primeira vista, semelhante à soldagem MIG com alimentação de arame. No entanto, na soldagem MIG, o metal de adição é transferido por pulverização a temperaturas muito altas. No CMT, o fio é aquecido o suficiente para derreter a ponta e a transferência ocorre por contato físico. Ao gerar apenas um décimo do calor da soldagem MIG, o CMT gera apenas um décimo do calor da soldagem MIG, o que evita empenamento ou derretimento, mesmo para chapas finas. Na maioria dos casos, o excesso de metal é então removido por moagem. As costuras continuamente unidas resultantes são úteis para impermeabilização e redução de vazamentos de EMI, bem como para obter uma aparência e sensação perfeitas.

Soldagem por pontos – Feito exatamente da mesma maneira que a soldagem por costura, mas em segmentos discretos.

Finalizando

Revestimento em pó é um tipo de pó termoplástico seco, aplicado eletrostaticamente e fundido em peças coladas em um forno. Disponível em uma variedade de cores, níveis de brilho e texturas, o revestimento em pó é amplamente reconhecido como o padrão da indústria para pintura de metal, pois fornece um acabamento econômico de alta qualidade e altamente durável. Outra vantagem do revestimento em pó são as várias texturas disponíveis. Por exemplo, os acabamentos sandtex (ásperos) são excelentes para esconder impressões digitais, o que é ideal para gabinetes eletrônicos.

Ao aplicar o revestimento em pó, a tinta adicionará uma camada extra ao seu gabinete. As dimensões do desenho referem-se ao metal subjacente e não ao revestimento! Eu recomendo alocar um adicional de 0,003” – 0,005” por lado em suas dimensões de corte (ou seja, se você tiver uma peça de 1” para inserir em um painel, faça o corte de 1,006” a 1,010”). Caso contrário, os recortes podem não ser grandes o suficiente e suas peças não caberão.

Para especificar o revestimento em pó, basta escolher um revestimento em pó com cor e textura apropriadas para suas necessidades e anexar uma nota ao design que você está enviando. Você pode encontrar uma lista de revestimentos em pó de estoque aqui. Também temos acesso a uma vasta gama de tintas em pó não estocáveis, sujeitas a prazo de entrega e cobrança de lote extra.

Observação: Nós mascaramos automaticamente os fixadores rosqueados em pedidos antes do revestimento em pó, para evitar problemas. Os clientes podem solicitar mascaramento adicional; isso é usado principalmente quando o metal nu é necessário para fins de contato elétrico.

Impressão digital e Serigrafia são técnicas de acabamento que darão ao seu projeto uma aparência profissional. Ambas as técnicas de impressão permitem que você rotule claramente seu gabinete, peça ou componente para identificar conectores, switches, portas e muito mais. A impressão digital também é excelente para gráficos, como logotipos de empresas ou obras de arte.

Tanto a impressão digital quanto a serigrafia podem ser aplicadas a painéis planos, peças e gabinetes montados.

Embora a impressão digital tenha se tornado a escolha padrão para muitos designers, cada processo tem seus próprios pontos fortes, o que pode tornar um ou outro mais adequado para sua aplicação específica.

Revestimento de conversão química é muitas vezes referido como chem-film ou revestimento de cromato. Quando aplicamos cromato ao substrato metálico, ele cria uma superfície resistente à corrosão e durável (semelhante ao aço inoxidável) que exibe uma condutividade elétrica estável.

Anodização é um processo eletroquímico usado para preparar a superfície de metais não ferrosos, mais comumente alumínio, para tornar a superfície mais dura e menos propensa à corrosão. A superfície anodizada realmente se torna parte do alumínio; portanto, nunca descascará, lascará ou descamará e, sob uso normal, nunca se desgastará. Oferecemos acabamento anodizado através de um contratado terceirizado e, portanto, requer tempo de espera adicional.

Estanhamento é uma técnica de imersão simples que deposita estanho puro em cobre. Na Protocase, o estanhamento geralmente é aplicado para melhorar a resistência à corrosão, a condutividade elétrica e a soldabilidade. Normalmente, galvanizamos barramentos de cobre fabricados sob medida Protocase. No entanto, também laminamos peças fornecidas pelo cliente, se necessário.

Acabamentos Bare Metal são oferecidos em três tipos básicos para alumínio e aço inoxidável:

- Sem acabamento – A peça é rebarbada sem acabamento adicional e pode apresentar pequenos arranhões ou marcas de redemoinho. Isso é econômico, mas útil apenas para peças funcionais que não serão exibidas.

- Acabamento granulado – a peça é rebarbada e, em seguida, recebe uma direção de grão linear específica por meio de escovação.

- Acabamento rolado – Suaviza e confere acabamento não direcional por meio de turbilhonamento em meio abrasivo (estética semelhante ao vidro fosco).

Se você estiver procurando mais informações sobre qualquer um dos acabamentos listados, visite nosso site aqui.

Tolerâncias

Outra coisa a considerar ao projetar seu gabinete são as variações nas dimensões que são uma parte inevitável da fabricação. As principais fontes são erros de posição e variação de corte durante o corte, variações devido à composição do metal e modelagem imperfeita do alongamento que ocorre durante a dobra. Além disso, vou lembrá-lo novamente que as dimensões são para metal nu - se você adicionar revestimento em pó, permita 0,003" a 0,005" extra. Veja as tolerâncias padrão do Protocase aqui.

Próxima postagem no blog

Quer ir além do Enclosure Design 101? Leia minha postagem no blog sobre o que fazer quando recortes e componentes precisam ser colocados perto de uma curva.

Suporte protocase

O Protocase oferece uma experiência totalmente nova para engenheiros e profissionais de design, fornecendo gabinetes eletrônicos personalizados com velocidade, simplicidade e serviço incomparáveis.

Para obter mais informações sobre nossos materiais e serviços, visite: www.protocase.com

Tecnologia industrial

- Diretrizes de design para manufatura – Parte 1

- 5 dicas para design de chapas metálicas

- 8 dicas rápidas para economizar dinheiro na fabricação de chapas metálicas

- Processo de conformação de chapas metálicas

- Opções de ventilação para seu gabinete de chapa metálica

- Guia para fazer suportes de chapa metálica

- Dicas de projeto para dobrar chapas metálicas

- Um guia para medidores e conversões de chapas metálicas

- Formas de soldagem de chapas de aço

- Fabricação de chapas metálicas:101