Em manutenção, dois mais dois podem ser iguais a oito

A maioria dos departamentos de manutenção professa estar convencida da necessidade de planejamento e programação de manutenção e manutenção baseada em condições. No entanto, o benefício de usá-los juntos parece estar envolto em mistério. Vamos abrir o capô e ver como eles funcionam juntos para produzir resultados muito superiores à soma dos benefícios de cada um usado isoladamente. Vamos começar examinando brevemente cada um dos conceitos.

Planejamento e programação de manutenção

Em suma, o planejamento e programação da manutenção prioriza e organiza o trabalho para que ele possa ser executado de forma altamente eficiente.

Gerentes e funcionários horistas em lojas, contabilidade, compras, engenharia e produção devem aderir ao conceito e fazer sua parte para que ele funcione. Alguns dos principais resultados de planejamento e programação são:

- Uma abordagem organizada para analisar e executar qualquer trabalho identificado.

- Planos detalhados, regras e registros para a avaliação e execução do trabalho.

- Utilização eficaz de planejadores, supervisores e artesãos.

Esses resultados devem produzir os seguintes benefícios:

- Economia de custos devido ao uso eficiente das horas de trabalho de manutenção.

- Aumento do rendimento da produção devido à execução mais rápida de todos os trabalhos.

- Lesões reduzidas e menos estresse com um melhor fluxo de trabalho.

Como podemos ver, é tudo uma questão de eficiência e organização!

Quando o planejamento e a programação da manutenção são implementados sozinhos, os artesãos muitas vezes continuam frustrados com as emergências causadas por falhas "surpresa", forçando-os a contornar os procedimentos de planejamento e programação que trabalharam duro e por muito tempo para implantar.

A seguir, vamos dar uma olhada na manutenção baseada na condição.

Manutenção baseada na condição

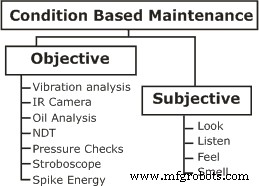

A manutenção baseada na condição, ou manutenção preditiva, como é frequentemente chamada, pode ser definida de maneiras diferentes. No entanto, é importante notar que isso vai muito além da análise de vibração.

Figura 1. Uma definição comum de

Manutenção baseada em condições

O resultado da manutenção baseada na condição é encontrar falhas futuras antes que se manifestem como uma falha de equipamento ou componente. Uma avaria é definida como a perda da função para a qual um componente foi projetado - por exemplo, quando uma bomba para de bombear.

- Como podemos ver, o resultado é pura informação - saber que um item será danificado no futuro. Isso por si só não evita falhas, mas permite que você:

Reúna informações sobre o equipamento e as peças afetadas por uma futura avaria. - Planeje e programe o reparo.

- Elimine o custo de danos conseqüentes causados por uma falha funcional.

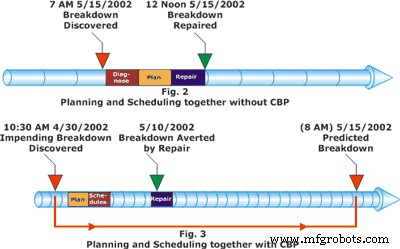

Quando você repara antes que ocorra uma pane, você normalmente economiza de 50 a 90 por cento (compare as Figuras 2 e 3).

Figura 2. Planejamento e programação sem base em condições

Manutenção. Quando uma falha é descoberta, você deve

diagnosticar, planejar e reparar imediatamente para obter a produção de volta

funcionando. Normalmente, nenhum recurso é poupado neste momento.

Figura 3. Planejamento e programação e com base nas condições

Manutenção. Quando a falha iminente é descoberta antes de

tempo, você tem tempo para planejá-lo, obter peças, agendar e repará-lo

antes que ocorra uma avaria. Isso normalmente custa 50 a 90

por cento a menos e muitas vezes pode ser agendado com outros reparos para

menos impacto na produção.

O grau de economia acima depende de quão cedo você o pegou, se pode ser reparado online e do custo dos reparos. Compare a descoberta de uma avaria iminente em um motor padrão que você tem em estoque, conectado a uma linha de produção programada para manutenção na próxima quarta-feira, das 8h às 16h, com o cenário em que um motor fora de estoque falhou à noite e forçou o desligamento da linha para reparar. O segundo cenário vai custar muito mais do que o primeiro, pois as pessoas se esforçam para encontrar o que está errado, entram em várias negociações e talvez lojas. Adicione horas extras, perdas de produção e contato com o (s) fornecedor (es) para encontrar substituições e uma imagem familiar surge.

A implementação da manutenção preditiva sozinha freqüentemente resulta na sinalização de muitos itens para reparo. No entanto, apenas alguns deles estão realmente sendo reparados, pois a manutenção não possui as práticas de trabalho eficientes (leia planejamento e programação). Claro, isso desmoraliza os operadores e artesãos, pois a maioria dos itens que eles encontram usando a manutenção preditiva ainda quebra em vez de ser reparada quando descoberta.

O casamento

Por outro lado, quando a manutenção preditiva, o planejamento e a programação são usados juntos, eles produzem sinergias como:

- custo reduzido de peças e material

- aumento da produtividade do trabalho (principalmente na manutenção, mas também para os operadores)

- melhor satisfação no trabalho

- aumento do rendimento da produção

- práticas de trabalho eficazes

- qualidade de produção melhorada

Agora, você pode ver claramente que dois mais dois pode ser igual a oito quando você usa planejamento, programação e manutenção preditiva juntos.

Torbjörn (Tor) Idhammar é sócio e vice-presidente de consultores de gerenciamento de confiabilidade e manutenção da IDCON Inc. Michael Lippig é o gerente de desenvolvimento de negócios. As responsabilidades principais do Tor incluem treinamento e suporte de implementação para manutenção preventiva / cuidados essenciais e monitoramento de condições, planejamento e programação, gerenciamento de peças sobressalentes e eliminação da causa raiz do problema. Ele é o autor de “Condition Monitoring Standards” (volumes 1 a 3). Ele obteve um bacharelado em engenharia industrial pela North Carolina State University e um mestrado em engenharia mecânica pela Lund University (Suécia). Contate Tor em 800-849-2041 ou e-mail info@idcon.com.

Consultores de Gestão em Confiabilidade e Manutenção - IDCON

www.idcon.com

Manutenção e reparo de equipamentos

- Reuniões matinais:planejamento e programação de manutenção

- Melhor planejamento de manutenção é a bala de prata da MillerCoors

- As ferramentas Lean podem desbloquear a confiabilidade

- Planejamento de manutenção:O que você ganha com isso?

- Trabalho em equipe, planejamento e programação

- A morte do departamento de manutenção e o que podemos fazer a respeito

- Sim, a mentalidade maar pode prejudicar o planejamento

- Extensão de controle para planejadores de manutenção e outros

- O que você pode fazer para aprimorar a manutenção e a confiabilidade?

- Boeing concorda em melhorar os processos de planejamento de manutenção