Tempo de inatividade quase zero:Visão geral e tendências

1 Visão geral das tecnologias de manutenção:

Muitas empresas de manufatura estão empurrando seus equipamentos de produção para cada grama de capacidade enquanto, ao mesmo tempo, tentam cortar seus custos indiretos. Isso colocou uma forte ênfase na importância dos serviços de manutenção de qualidade usados para cuidar de seus sistemas. O serviço e a manutenção estão se tornando essenciais para que as empresas sustentem sua produtividade de fabricação e a satisfação do cliente no nível mais alto possível. O suporte pós-venda de produtos está se tornando cada vez mais o fator-chave na determinação da lucratividade e confiabilidade de uma empresa. A importância das funções de manutenção e, portanto, do gerenciamento de manutenção, cresceu tremendamente.

As tecnologias de manutenção visam

- Aumente a confiabilidade do dispositivo e reduza o tempo de inatividade da produção

- Aumente o rendimento

- Aumente a expectativa de vida dos ativos

- Melhorar as condições de segurança e qualidade

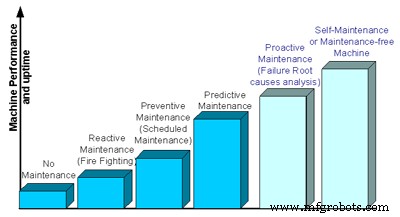

Olhando para trás na história do desenvolvimento e prevendo a tendência de desenvolvimento das tecnologias de manutenção, o roteiro para a excelência em manutenção pode ser ilustrado como na Figura 1.

Figura 1. O desenvolvimento de tecnologias de manutenção.

1.1 Sem manutenção

Existem dois tipos de situações em que nenhuma manutenção ocorrerá.

- Sem maneira de consertar:a técnica de manutenção não está disponível para algumas aplicações especiais ou a técnica de manutenção não está bem desenvolvida no estágio inicial.

- Não vale a pena consertar:algumas máquinas foram projetadas para serem usadas apenas uma vez. Comparando com o custo de manutenção, pode ser mais econômico apenas descartá-lo.

Nenhum dos cenários acima está dentro do escopo da discussão aqui.

1.2 Manutenção reativa

Em linguagem simples, o objetivo da manutenção reativa é apenas "consertá-la depois que estiver quebrada", já que na maioria das vezes uma máquina quebra sem aviso e é urgente para a equipe de manutenção colocá-la de volta ao trabalho. Isso também é conhecido como “combate a incêndios”.

A razão pela qual a manutenção reativa acontece é porque algumas operações se desenvolveram ao longo dos anos com muito pouca atenção dada ao cuidado adequado do maquinário envolvido. Basicamente, pouca ou nenhuma manutenção é realizada e o maquinário opera até que ocorra uma falha. Nesse momento, o pessoal apropriado é contatado para avaliar a situação e fazer os reparos o mais rapidamente possível. Conseqüentemente, você obtém a expressão "apagando incêndios" ou "combate a incêndios".

Em uma situação em que o dano ao equipamento não seja um fator crítico, já que há bastante tempo de inatividade disponível e os valores dos ativos não são uma preocupação, o modo de combate a incêndio pode ser uma opção aceitável. Obviamente, deve-se considerar o custo adicional de fazer reparos em uma base de emergência, uma vez que solicitar propostas para obter custos razoáveis pode não ser aplicável nessas situações. Devido à concorrência de mercado e questões ambientais / de segurança, a tendência é a apropriação de um programa de manutenção organizado e eficiente em oposição ao combate a incêndios.

1.3 Manutenção preventiva

A manutenção preventiva é uma estratégia de manutenção de equipamentos baseada na substituição, revisão ou remanufatura de um item em um intervalo fixo, independente de sua condição no momento. Tarefas de restauração agendadas e tarefas de descarte agendadas são exemplos de tarefas de manutenção preventiva.

A manutenção preventiva (PM) pode ser dividida em duas categorias:

PM menor é a manutenção básica, que consiste simplesmente no ato de realizar o serviço mais fundamental do equipamento (lubrificação, limpeza, ajustes de rotina, etc.), essencial para garantir a continuidade do funcionamento do equipamento. Esta atividade é bastante simples com apenas algumas máquinas, tempo de inatividade adequado e fundos suficientes. Um problema começa a ocorrer quando há muitas máquinas e nenhum programa organizado para agendar e controlar as tarefas de trabalho. A solução é implementar um pequeno programa de manutenção preventiva para ter certeza de que as necessidades básicas do maquinário sejam atendidas de maneira oportuna e eficiente. Esse programa atende ao requisito mínimo para operação contínua, mas não faz nada para antecipar possíveis falhas futuras.

PM principal não apenas inclui PM secundárias, mas também começa a abordar falhas em potencial. Com esta opção, o maquinário é programado para ficar fora de serviço para que tarefas mais complexas possam ser realizadas. Com base nas horas de funcionamento ou algum fator de tempo equivalente, componentes como rolamentos, eixos, sensores, engrenagens, tubulação, etc., são substituídos em antecipação a uma falha potencial em um futuro próximo. O fator tempo é geralmente determinado pela experiência e é de natureza estatística. Com essa prática, porém, é possível substituir componentes que ainda estão em boas condições, além do risco de introdução de um problema por manutenção inadequada. Como resultado, o custo às vezes pode aumentar sem benefício. No entanto, tanto a MP secundária quanto a principal são essenciais para garantir a confiabilidade do equipamento e, portanto, uma combinação das duas é frequentemente praticada.

1.4 Manutenção preditiva

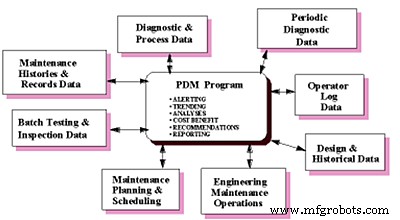

A manutenção preditiva (PdM) é uma estratégia de manutenção pontual. A manutenção preditiva pode ser melhor descrita como um processo que requer tecnologias e habilidades pessoais, ao mesmo tempo em que combina e usa todos os dados de diagnóstico e desempenho disponíveis, históricos de manutenção, registros do operador e dados de projeto para tomar decisões oportunas sobre os requisitos de manutenção de equipamentos principais / críticos. É a integração de vários dados, informações e processos que leva ao sucesso de um programa de PdM. Ele analisa a tendência dos parâmetros físicos medidos em relação aos limites de engenharia conhecidos com o objetivo de detectar, analisar e corrigir um problema antes que ocorra uma falha. Um plano de manutenção é feito com base nos resultados de previsão derivados do monitoramento baseado em condições. Isso pode custar mais no início do que o PM por causa do hardware de monitoramento adicional e investimento de software, pessoal, ferramentas e educação necessários para estabelecer um programa de manutenção preditiva. No entanto, ele oferece maior confiabilidade do equipamento e um avanço suficiente nas informações para melhorar o planejamento, reduzindo assim o tempo de inatividade inesperado e os custos operacionais.

A Figura 2 mostra os diferentes elementos do programa PdM que são integrados para auxiliar nas decisões de manutenção.

* Fonte:Augustine DiGiovanni, Vice-presidente CSI Services, Maintenance Optimization by Integrating Technologies and Process Change

Figura 2:Elementos de um programa PdM.

Os principais conceitos de PdM são:

- Combine todas as informações

- Analise as informações para degradação do equipamento

- Determine a ação corretiva

- Algoritmos de previsão

- Determine quando tomar uma ação corretiva

- Ação de feedback tomada para o histórico de manutenção e / ou análise da causa raiz da falha

- Seja proativo.

1.5 Manutenção proativa

A manutenção proativa, em termos gerais, engloba quaisquer tarefas utilizadas para prever ou prevenir a falha do equipamento. Para ser mais específico, existem duas direções de trabalho.

- Altere a falha reativa para falha proativa, evitando as condições subjacentes que levam a falhas e degradação da máquina. A manutenção proativa se concentra na análise da causa raiz e não apenas nos sintomas. Ele visa prevenir ou corrigir a falha da fonte depois de identificar a causa raiz. Um dos exemplos mais populares de manutenção proativa diz respeito às doenças cardíacas no corpo humano. Para a manutenção reativa, a resposta só será realizada após o encaminhamento do paciente para o pronto-socorro do hospital. Para manutenção preventiva, o paciente pode passar por uma cirurgia de ponte de safena ou transplante seguida de exames contínuos. Para manutenção preditiva, doenças cardíacas podem ser detectadas usando EKG ou tecnologia ultrassônica e talvez a instalação de um dispositivo para monitoramento contínuo. Para uma manutenção proativa, o controle da doença envolveria o monitoramento do colesterol e da pressão arterial junto com o controle da dieta.

- Envie as informações de manutenção para o departamento de projeto e operação. A prevenção de falhas também deve ser conduzida no departamento de projeto e operação. O trabalho da equipe de manutenção não é apenas consertar uma máquina ou trocar peças, mas também deve ajudar, sugerindo como melhorar o projeto e a operação de uma máquina para que as falhas sejam evitadas de forma proativa.

Ainda há algum debate sobre a eficiência e a velocidade de resposta a falhas da manutenção proativa, mas não há dúvida de que tem havido uma falta de comunicação entre a manutenção e o projeto

1.6 Auto-manutenção

Auto-manutenção é um novo design e metodologia de sistema. Uma máquina de manutenção automática pode monitorar e diagnosticar a si mesma, e se qualquer tipo de falha ou degradação acontecer, ela ainda pode manter suas funções por um tempo. Uma máquina de auto-manutenção não pertence ao conceito de manutenção física convencional, mas sim ao conceito de manutenção funcional. A manutenção funcional visa recuperar a função necessária de uma máquina depredadora por meio da troca de funções, enquanto o reparo tradicional (manutenção física) visa recuperar o estado físico inicial, substituindo componentes defeituosos, limpeza, etc. A forma de cumprir a função de auto-manutenção é adicionando inteligência à máquina, tornando-a inteligente o suficiente para manutenção funcional. Em outras palavras, a auto-manutenção seria anexada a uma máquina existente como um sistema de raciocínio embutido adicional.

Outra abordagem do sistema para criar a capacidade de auto-manutenção é adicionar a função de gatilho de autoatendimento a uma máquina. A máquina irá então monitorar, diagnosticar e disparar a solicitação de serviço com requisitos de manutenção claros e detalhados. A tarefa de manutenção ainda é conduzida por uma equipe de manutenção, mas a integração sem lacunas da máquina, do cronograma de manutenção, do sistema de despacho e do sistema de gerenciamento de estoque minimizará os custos de manutenção ao máximo e aumentará a satisfação do cliente ao mais alto nível.

2. Onde estamos agora?

A maioria das indústrias de manufatura tradicionais ainda está lutando para reduzir a natureza de combate a incêndios de suas tarefas de manutenção. Um grande fabricante automotivo dos EUA tem uma equipe de manutenção de 15.000 a 18.000, em todas as suas fábricas juntas. De acordo com eles, “85% a 90% [de seu trabalho de manutenção] é trabalho de crise” (avarias). Algumas outras empresas já adotaram com sucesso o programa de manutenção preventiva em suas fábricas. Uma empresa de fornecimento de peças automotivas disse que quase 80% de suas tarefas de manutenção são agendadas e apenas 20% de combate a incêndios. Para a maioria das indústrias de manufatura, a proporção ideal de trabalho planejado para não planejado é 19:1, que é considerada de “classe mundial” por muitas delas. Então, se uma empresa já atinge um nível de 90 por cento ou mais para manutenção programada, do ponto de vista da redução de custos e melhoria da produtividade, isso é bom o suficiente? Na verdade, o ponto-chave aqui é se 90 por cento da manutenção programada é necessária, o que nos leva ao nosso principal tópico de discussão:passar da manutenção preventiva para a manutenção preditiva.

2.1 Mudança de manutenção reativa e preventiva para manutenção preditiva

Manutenção reativa, realizada apenas quando o equipamento falha, resulta em altos custos de produção e tempo de inatividade significativo do serviço causado por falhas no equipamento e no processo. A manutenção preventiva tem como objetivo eliminar quebras de máquina ou processo e reduzir tempos de parada programando operações de manutenção, independentemente do estado real de uma máquina ou processo. Os intervalos de manutenção preventiva são determinados usando a teoria da confiabilidade e informações sobre a máquina ou o ciclo de vida do processo.

Esta prática geralmente resulta em uma perda desnecessária de produtividade, seja porque a manutenção é realizada quando o processo ou a máquina ainda está funcionando em um nível aceitável, ou porque avarias imprevistas ocorrem antes que as operações de manutenção programada sejam realizadas. De acordo com uma Revista Forbes estudo, um em cada três dólares gastos em manutenção preventiva é desperdiçado. Uma grande instalação de revisão relata que “60 por cento das bombas hidráulicas enviadas para reconstrução não tinham nada de errado com elas”. Essas ineficiências são o resultado da manutenção realizada de acordo com um cronograma (trabalho fixo e suposto) em oposição à verdadeira condição e necessidade da máquina (flexível e dinâmica). Portanto, mesmo que já tenhamos alcançado um nível de manutenção preventiva quase perfeito, seu custo ainda representa uma parcela considerável das despesas operacionais totais, e deixa muito espaço para melhorias e redução de custos. Portanto, nos mercados contemporâneos, torna-se cada vez mais importante prever e prevenir falhas com base no comportamento atual e passado de um equipamento, garantindo assim sua manutenção apenas quando necessário e exatamente quando necessário.

A manutenção preventiva sempre foi comparada à programação de serviço para um automóvel. Se você trocar o óleo do seu carro a cada 3.000 milhas, seja necessário ou não, você está seguindo uma política de manutenção preventiva. A manutenção preditiva é quando você faz uma amostragem do óleo de vez em quando, verifica se há alterações em suas características e faz uma previsão de quando seu veículo deve entrar em serviço. Você pode descobrir que precisa trocar o óleo com mais frequência ou pode continuar dirigindo por mais mil milhas sem trocá-lo. Ao usar essa técnica de manutenção mais precisa, você não apenas cuidará melhor do seu automóvel, mas também reduzirá os custos, evitando serviços desnecessários.

Por essas razões, propomos uma mudança de paradigma das abordagens tradicionais de detecção e quantificação de falhas para uma abordagem centrada na detecção, quantificação e prever a degradação do desempenho de um processo, máquina ou serviço. A degradação do desempenho é um prenúncio de falha do sistema, portanto, pode prever o desempenho inaceitável do sistema (em um processo, máquina ou serviço) antes que ocorra. A prática tradicional de falha e correção pode, portanto, ser substituída pelo novo processo de prever e prevenir.

2.2 Os benefícios da manutenção preditiva

Os benefícios da manutenção preditiva podem ser categorizados da seguinte forma:

1. Melhore a produtividade

- Minimiza ou elimina o tempo de inatividade caro e aumenta o tempo de atividade lucrativo.

- Reduz a manutenção não programada - os reparos podem ser feitos nos horários que menos afetam a produção.

- Otimiza o desempenho do maquinário - o maquinário sempre opera dentro das especificações.

- Reduz o tempo necessário para fazer reparos de máquinas - o aviso prévio das condições das máquinas permite uma organização mais eficiente do processo de reparo.

- Reduz as horas extras necessárias para compensar a perda de produção devido a máquinas quebradas ou com baixo desempenho.

- Aumenta a velocidade com que as máquinas podem ser operadas, se desejável.

- Aumenta a facilidade de operação do maquinário.

2. Reduzir os custos gerais

- Reduz os reparos desnecessários de máquinas - as máquinas são reparadas apenas quando seu desempenho é inferior ao ideal.

- Reduz os estoques de peças de reposição - muitas peças podem ser adquiridas bem a tempo para que os reparos sejam feitos durante as paradas programadas de máquinas.

- Reduz a depreciação do investimento de capital causada pela má manutenção de máquinas - máquinas com boa manutenção duram mais e têm melhor desempenho.

- Reduz o consumo excessivo de energia elétrica causado pelo desempenho ineficiente das máquinas - economiza dinheiro nas necessidades de energia.

- Reduz a necessidade de equipamentos em espera ou espaço adicional para cobrir o tempo de inatividade excessivo - menos investimento de capital necessário para equipamentos ou instalações.

3. Melhor relacionamento com o cliente e nível satisfatório

- Reduz o número de clientes insatisfeitos ou perdidos devido à má qualidade - com desempenho inferior ao ideal da máquina, a qualidade sempre é prejudicada.

- O serviço pontual reduz o tempo de espera e o tempo de inatividade dos clientes.

- Possibilidade de identificar a demanda do serviço antes que o cliente perceba o problema.

- Reduz as penalidades que resultam de atrasos nas entregas causados por máquinas quebradas ou com baixo desempenho.

- Reduz reivindicações de garantia devido à baixa qualidade do produto causada por máquinas com baixo desempenho.

4. Aumenta a segurança das máquinas

- Reduz os ferimentos causados por máquinas de baixo desempenho.

- Reduz as penalidades de segurança impostas a uma empresa por maquinário inseguro.

- Reduz as taxas de seguro porque as máquinas com boa manutenção aumentam a segurança.

2.3 Requisitos para manutenção preditiva

Para implementar a tecnologia de manutenção preditiva, dois investimentos devem ser considerados pelo grupo de gerenciamento:

- Investimento em monitoramento baseado em condições e equipamentos de diagnóstico.

- Investimento em treinamento de pessoal

3. Metodologias de manutenção preditiva

3.1 Monitoramento com base na condição e avaliação de desempenho

A base da manutenção preditiva é o monitoramento baseado na condição. Sem verificar constantemente o status operacional de uma máquina e rastrear sua tendência de degradação, é impossível fazer um plano de manutenção preditiva preciso.

Existem dezenas de tecnologias de manutenção preditiva construídas com base no monitoramento baseado em condição ou mecanismo de teste constante, e algumas se tornaram padrões em muitos setores. Essas tecnologias padrão e amplamente utilizadas incluem análise de vibração, análise de óleo, análise de partículas de desgaste, ultrassom, termografia e análise de emissão acústica. A tabela a seguir mostra como os profissionais de manutenção tradicionalmente usam essas tecnologias preditivas para diferentes aplicações.

Método de detecção

Modo de falha

Equipamentos

Análise de vibração

Desequilibrado

Desalinhamento

Defeito de rolamento

Defeito da engrenagem

Turbulência

Maquinário Rotativo

Análise de óleo e partículas de desgaste

Falha de lubrificação

Desgaste anormal

Componente Mecânico

Ultrassom

Cavitação

Detecção de vazamento

Conexão Frouxa

Descarga da Corona

Defeito de rolamento

Bomba Hidráulica

Sistema de Ar / Vapor / Vácuo

Distribuição de energia

Aparelhagem elétrica e transmissão aérea

Rumo

Termografia

Componente Anormal Quente

Componente Elétrico

Componente Mecânico

Componente Estrutural

Emissão Acústica

Análise

Stress Crack

Contenção

e equipamento de transferência

Análise de vibração é usado principalmente com máquinas rotativas para encontrar problemas como defeitos de rolamento, condições de desequilíbrio e desalinhamento. Antes de usar a análise de vibração, os técnicos de manutenção tinham que esperar até que um rolamento não percebesse que havia um problema. Usando a análise de vibração, no entanto, leituras periódicas podem ser feitas e registradas. O pessoal de manutenção pode então comparar essas leituras com as leituras da linha de base. Quando o desgaste atinge um determinado nível, o rolamento é programado para substituição antes de falhar. Isso reduz a quantidade de manutenção reativa e garante que a substituição ocorra com impacto mínimo na produção ou programação da instalação. Em grandes máquinas rotativas, os sistemas de monitoramento de condição on-line têm sido amplamente adotados. As informações de vibração de cada seção do rolamento são coletadas e o desempenho atual da máquina é avaliado com base nisso. Além disso, a manutenção futura é programada de acordo com essa avaliação e sua previsão de desempenho da máquina. Dessa forma, a máquina só será aberta quando for realmente necessário.

A análise de vibração também é usada para diagnosticar alguns problemas não mecânicos em sistemas de energia de fluido e falhas de oscilação ou excitação de fluido em grandes compressores centrífugos. Por exemplo, restrições ou distúrbios em um sistema de manuseio de fluidos criam turbulência e assinaturas de vibração exclusivas que podem ajudar a identificar um problema.

Ultrassom é usado principalmente para detecção de vazamentos, especialmente para vazamentos de vapor e ar. Esses vazamentos podem ser caros, mas muitas empresas permitem que eles passem despercebidos.

As aplicações comuns para ultrassom incluem detecção de vazamentos para sistemas pneumáticos e outros sistemas de gás, sistemas de vácuo, gaxetas e selos e purgadores de vapor. O ultrassom também detecta vazamentos de válvula e também é a maneira mais comum de detectar problemas de cavitação em bombas hidráulicas.

O ultrassom também é usado para inspeções de painéis elétricos e linhas de transmissão aéreas, onde a inspeção de rotina é demorada e perigosa. Essas áreas são monitoradas para a descarga corona e, quando os instrumentos "ouvem" a descarga, os técnicos podem encontrar rapidamente o problema com pouco tempo perdido. Assim, os técnicos são capazes de encontrar pequenos problemas antes que se tornem críticos e causem falhas no equipamento.

Análise de óleo e partículas de desgaste são duas tecnologias diferentes amplamente utilizadas para detectar falhas relacionadas à lubrificação. A análise do óleo determina a condição de um lubrificante. A análise de partículas de desgaste determina a condição do equipamento com base na concentração de partículas de desgaste no lubrificante.

Por exemplo, considere uma caixa de engrenagens que está mostrando sinais de desgaste anormal (por exemplo, ruído ou superaquecimento). Uma amostra de óleo pode ser verificada quanto a partículas de desgaste. Considerando os tipos e condições das partículas encontradas, é possível isolar uma série de problemas possíveis e suas causas (por exemplo, operar o equipamento além da velocidade ou capacidade do projeto ou falha do filtro). Uma vez que o problema tenha sido identificado, a ação de manutenção apropriada pode ser programada, novamente com impacto mínimo nas operações ou nas instalações.

Algumas aplicações exclusivas envolverão a análise do próprio lubrificante ou das partículas de desgaste no lubrificante. Por exemplo, as partículas de desgaste podem aparecer quando há lubrificação insuficiente. "Lubrificação insuficiente" não significa necessariamente a ausência de um lubrificante no sistema. O sistema de lubrificação em uma unidade fechada, por exemplo, pode ter um bico de pulverização entupido, impedindo que a lubrificação adequada chegue a uma área difícil de inspecionar. Embora a parte visível do inversor possa estar recebendo a lubrificação adequada, a outra área sem lubrificação produziria partículas de desgaste que indicam essa condição. As amostras também podem indicar condições como falha de aditivo, contaminação do lubrificante ou carga excessiva que excede a classificação do lubrificante.

Termografia é usado principalmente para localizar componentes elétricos que são mais quentes do que o normal. Essa condição geralmente indica desgaste ou folga. Assim, a termografia permite que os técnicos façam a manutenção apenas nos componentes elétricos que precisam de atenção, sem exigir que todos os componentes recebam o mesmo nível de atenção.

Em concessionárias, por exemplo, o torque correto é essencial nos componentes elétricos para garantir que nenhum calor seja gerado por uma conexão solta. Antes da termografia, era necessário que cada conexão em um painel de controle fosse verificada manualmente quanto ao torque correto. Ao usar a termografia, apenas as conexões que estão quentes recebem atenção. Isso reduz o pessoal necessário para realizar manutenções preventivas nas conexões.

Outras aplicações incluem o monitoramento de fiação externa, como linhas de transmissão aéreas, que se desgastam devido às condições ambientais. A termografia também serve para medir as temperaturas do transformador para encontrar problemas indicados quando certas áreas estão mais quentes do que outras. Além disso, oferece suporte à manutenção em indústrias que possuem processos de alta temperatura. A tecnologia ajuda a identificar áreas onde o material refratário está se desgastando e permite reparos antes de falhas catastróficas.

Outra aplicação menos usada para termografia é a verificação do alinhamento do acoplamento sem grandes paradas do equipamento. À medida que um acoplamento desalinhado gira, ele gera calor. Quanto maior for a diferença de temperatura, maior será o desalinhamento. Ao usar a termografia, o pessoal de manutenção pode observar o aumento da temperatura em um acoplamento. Algumas empresas têm usado essa técnica por tempo suficiente para desenvolver perfis de aumento de temperatura para cada tipo de acoplamento. Usando este perfil, eles podem determinar a quantidade de desalinhamento (não em que plano está). Em seguida, os técnicos podem programar proativamente o acoplamento para realinhamento.

Emissão acústica (AE) análise é a classe de fenômenos pelos quais uma onda elástica, na faixa ultrassônica geralmente entre 20 quilohertz e 1 megahertz, é gerada pela rápida liberação de energia da fonte dentro de um material. A onda elástica se propaga através do sólido até a superfície, onde pode ser registrada por um ou mais sensores. O sensor é um transdutor que converte a onda mecânica em um sinal elétrico. Desta forma, são obtidas informações sobre a existência e localização de possíveis fontes sonoras. A base para métodos quantitativos é uma técnica de localização para extrair as coordenadas de origem dos eventos de EA com a maior precisão possível.

A análise de AE difere do teste ultrassônico, que analisa ativamente a estrutura. A análise de AE escuta as emissões de defeitos ativos e é muito sensível à atividade de defeitos quando uma estrutura é carregada além de sua carga de serviço em um teste de prova.

A análise de EA é um método útil para a investigação de danos locais em materiais. Uma das vantagens que tem sobre outras técnicas de EQM é o potencial que tem de ser capaz de observar processos danificados durante todo o histórico de carga sem qualquer perturbação para o corpo de prova.

A análise de AE é usada com sucesso em uma ampla gama de aplicações, incluindo:detecção e localização de falhas em vasos de pressão ou vazamento em tanques de armazenamento ou sistemas de tubulação, monitoramento de aplicações de soldagem, processos de corrosão, descargas parciais de componentes sujeitos a alta tensão e remoção de revestimentos protetores. As áreas onde a pesquisa e o desenvolvimento de aplicações de AE estão sendo buscados atualmente, entre outras, são o monitoramento de processos e o monitoramento global ou local de longo prazo de estruturas de engenharia civil (por exemplo, pontes, dutos, plataformas off-shore, etc.). Outra área onde numerosas aplicações de AE foram publicadas são os compósitos de matriz de polímero reforçados com fibra, em particular peças ou estruturas reforçadas com fibra de vidro (por exemplo, lâminas de ventoinha). Os sistemas AE também têm a capacidade de detectar sinais acústicos criados por vazamentos.

A desvantagem da análise de EA é que os sistemas de EA comerciais podem apenas estimar qualitativamente quanto dano existe no material e aproximadamente quanto tempo os componentes irão durar. Portanto, outros métodos de EQM ainda são necessários para fazer exames mais completos e fornecer resultados quantitativos. Além disso, os ambientes de serviço geralmente são muito barulhentos e os sinais AE geralmente são muito fracos. Portanto, a discriminação de sinal e a redução de ruído são muito difíceis, mas extremamente importantes para aplicações de AE de sucesso.

3.2 Agente Watchdog

Atualmente, a abordagem de manutenção baseada na condição prevalente (CBM) envolve estimar a condição atual de uma máquina com base no reconhecimento de indicações de falha. Recentemente, várias técnicas preditivas de CBM dentro desse paradigma centrado em falhas foram propostas. Apesar dessas abordagens, para implementar as técnicas CBM preditivas acima mencionadas, é necessário especialização e um conhecimento prévio sobre a máquina ou processo avaliado, porque os modos de falha correspondentes devem ser conhecidos a fim de avaliar o desempenho da máquina ou do processo atual. Por este motivo, os métodos CBM acima mencionados são específicos de aplicação e não robustos.

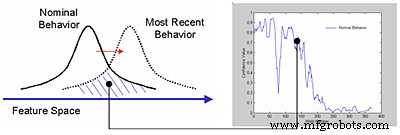

O Center for Intelligent Maintenance Systems propôs um novo paradigma CBM para avaliação de desempenho e previsão com base no Watchdog Agent. Esta nova abordagem é baseada na utilização de informações relacionadas ao desempenho obtidas a partir das assinaturas extraídas de várias entradas de sensor por meio de processamento de sinal genérico, extração de recursos e técnicas de fusão de sensor. A avaliação de desempenho, neste caso, é feita com base na correspondência das assinaturas que representam o desempenho mais recente com aquelas observadas durante o comportamento normal do sistema. Uma correspondência próxima entre essas assinaturas indicaria bom desempenho, enquanto uma disparidade maior entre elas indicaria degradação de desempenho e a necessidade de manutenção.

Visto que nenhum dado de falha é necessário para esta técnica CBM ser operacional, e uma vez que a natureza dos métodos empregados é genérica, a necessidade de conhecimento especializado é bastante reduzida. No entanto, se os dados de falha que descrevem algum modo de falha estiverem disponíveis, as assinaturas de processo mais recentes também podem ser comparadas com as assinaturas relacionadas à falha com a correspondência resultante contendo informações de diagnóstico significativas.

A Figura 3 ilustra essa técnica CBM centrada na descrição e quantificação da degradação do processo ao invés da falha do processo. Finalmente, o comportamento histórico das assinaturas do processo pode ser utilizado para prever seu comportamento e, assim, prever o desempenho do processo. Based on the forecasted performance, proactive maintenance is possible through the prediction of process degradation and prevention of potential failure before it occurs. Thus, the Watchdog Agent is enabled to yield the information about when unacceptable system performance will occur, why the performance degradation occurred and what component in the system needs to be maintained. This information will ultimately lead to optimal maintenance policies and actions that will proactively prevent downtime.

This entire infrastructure of multi-sensor performance assessment and prediction could be even further enhanced if Watchdog Agents mounted on identical products operating under similar conditions could exchange information and thus assist each other in building a world model. Furthermore, this communication can be used to benchmark the performance of “brother-products” and thus rapidly and efficiently identify underperforming units before they cause any serious damage and losses. This paradigm of communication and benchmarking between identical products operating in similar conditions is referred to as the “peer-to-peer” (P2P) paradigm. Figure 8 illustrates the aforementioned Watchdog Agent functionalities supported by the P2P communication and benchmarking paradigm.

Figure 3:Performance assessment based on the overlap between signatures.

According to the standard for Open System Architecture for Condition-Based Maintenance (OSA-CBM), a typical CBM system consists of the following seven layers:

• Sensor module

• Signal processing

• Condition monitoring

• Health assessment

• Prognostics

• Decision-making support

• Presentation

The Watchdog functionality expands this standard topology to a multi-sensor level and realizes sensory processing, condition monitoring, health assessment and prognostics layers of the CBM scheme. The sensors and decision making layers within an Intelligent Maintenance System are realized outside the Watchdog Agent.

Conclusion

In today’s competitive market, production costs, lead time and optimal machine utilization are crucial issues for companies. Near-zero-downtime is the goal for a maintenance crew to maintain a company’s throughput and high productivity. Reactive maintenance, performed only when equipment fails, results in both high production costs and significant service downtime caused by equipment and process breakdowns. Preventive maintenance is intended to eliminate machine or process breakdowns and downtimes through maintenance operations scheduled regardless of the actual state of the machine or process. Therefore, in contemporary markets, it becomes increasingly important to predict and prevent failures based on the current and past behavior of the equipment, thus ensuring its maintenance only when needed and exactly when needed.

For these reasons, the shift from the traditional reactive maintenance and preventive maintenance to predictive maintenance should be the development direction of maintenance technology. Based on the condition-based monitoring technology, the traditional fail-and-fix practice can and eventually must be replaced by the new predict-and-prevent paradigm.

About the authors:

Hai Qiu and Jay Lee help direct the NSF Industry/University Cooperative Research Center on

Intelligent Maintenance Systems (IMS) at the University of Cincinnati. To learn more, visit www.imscenter.net.

References:

- Sandy Dunn, Condition monitoring in the 21 st century, http://www.plant-maintenance.com/articles/ConMon21stCentury.shtml

- Plant Maintenance Resource Center , 2002 Condition Monitoring Survey Results, http://www.plant-maintenance.com/articles/condition-monitoring-survey-02.shtml

- Robert J., Maintaining the bottom line, http://www.ecmweb.com/ar/electric_maintaining_bottom_line/

- J S Rao, Vibratory Condition Monitoring of Machines, CRC press 2000, ISBN 0849309379

- Bertele, Otto V. "Why Condition Monitor?" 3rd International Conference on Condition Monitoring. October 15-16, 1990.

- Bengtsson, M., 2002, Condition Based Maintenance on Rail Vehicles”, IDPMTR 02:06.

- Chris Davies, The use of Information Systems in Fault Diagnosis, http://www.bin95.com/download/Information_Systems_in_Fault_Diagnosis.pdf

- Don Fitchett, What is the True Downtime Cost (TDC)?, http://www.afestlouis.org/Download/True_Downtime_Cost.pdf

- L.Swanson, The impact of new production technologies on the maintenance function:an empirical study., International journal of production research, vol.37, No.4, pp849-869, 1999.

- Andy Foerster, A new age of remote monitoring and control, http://www.ecmweb.com/ar/electric_new_age_remote/

- Mark Lamendola, What’s new in remote predictive monitoring, http://www.ecmweb.com/ar/electric_whats_new_remote/

- SpectraQuest, Inc. http://www.spectraquest.com/

- Haynes, C J, Scheduling power plant maintenance using performance data, ASME paper 86-JPGC-PWR-63

- Ray Beebe, predictive maintenance by performance monitoring of plant, http://www.goldson.free-online.co.uk/techart/MFPT52.htm

- Michael V. Brown, Applying the predictive approach, http://www.newstandardinstitute.com

- William C. Worsham, Is preventive maintenance necessary?, http://www,reliability.com/articles/article37.htm

- Christer Idhammar, CMMS and preventive maintenance, http://www.idcon.com/articles/cmms.htm

- Susan Owen, Proactive power monitoring enhances preventive maintenance, http://www.ecmweb.com/ar/electric_proactive_power_monitoring/

- What is Proactive Maintenance, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-what.htm

- James C. Fitch, P.E., Proactive Maintenance can Yield More than a 10-Fold Savings Over Conventional Predictive/Preventive Maintenance Programs, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-pm.htm

- Daryl Mather, Fundamentals of Maintenance Planning:Planning and Scheduling, http://www.maintenanceworld.com/Articles/Mather/planning_scheduling.htm

- Dibyendu De, Productivity Improvement Through Operational Reliabilty and Knowledge Workers, http://www.maintenanceworld.com/Articles/Dibyendu/deb1.htm

- Plant Maintenance Resource Center , Maintenance Benchmarking Database:Overall Results, http://www.plant-maintenance.com

- Augustine DiGiovanni, Maintenance Optimization by Integrating Technologies and Process Change, http://www.compsys.com/enews/knewspro.nsf/v/ADIT-55JN86

- The Benefits of Predictive Maintenance:A-Z, http://www.maintenanceresources.com/ReferenceLibrary/PredictiveMaintenance/tbopm.htm

- Robert Edae, The importance of predictive maintenance, http://www.newsteel.com/features/NS9709f5.htm

- Lee, J. &Wang, Ben, (1999) Computer-aided Maintenance:methodologies and practices, Kluwer Academic Publishing.

- Lee, J. 1995. Machine performance monitoring and proactive maintenance in computer integrated manufacturing:Review and perspective. International Journal for Computer Integrated Manufacturing 8(5):370–380.

- NSF I/ UCRC Center for Intelligent Maintenance Systems, http://www.imscenter.net

- D. Djurdjanovic, J. Ni and J. Lee, “Time-Frequency Based Sensor Fusion in the Assessment and Monitoring of Machine Performance Degradation”, to appear in the Proc. of 2002 ASME Int. Mechanical Eng. Congress and Exposition, paper number IMECE2002-32032

- Thurston, M. and Lebold, M., 2001, “OpenStandards for Condition Based Maintenance and Prognostic Systems”, Pennsylvania State University, Applied Research Laboratory.

Manutenção e reparo de equipamentos

- Caneta e papel vs. software de manutenção:O melhor método para reduzir o tempo de inatividade

- Melhor desempenho em manutenção e confiabilidade

- Trabalho em equipe, planejamento e programação

- Detalhes são importantes na manutenção e confiabilidade

- Custo e valor de substituição estimado

- Fornecedores de manutenção e confiabilidade:Comprador, cuidado

- 5 Regras para operações e manutenção de parceria

- Padrão descreve a inspeção e manutenção de HVAC

- UT renomeia o programa como Centro de Confiabilidade e Manutenção

- TOTAL desenvolve estratégia de manutenção e inspeção