Reduza os custos de manutenção com manutenção preditiva

Você quer aumentar os lucros e reduzir os custos de manutenção de suas instalações?

É de conhecimento comum que tecnologias como análise de vibração, alinhamento de eixo, análise de óleo, imagem térmica, teste de circuito do motor e várias outras tecnologias são ferramentas excelentes para ajudar a alcançar esses resultados. Essas tecnologias podem ser usadas para a identificação e eliminação de defeitos de máquinas em uma base diária.

Muitas instalações estão satisfeitas com o conhecimento de que os defeitos do maquinário (defeitos nos rolamentos, defeitos na caixa de engrenagens, etc.) foram identificados, programados para manutenção e, finalmente, reparados utilizando essas tecnologias. Um programa de confiabilidade otimizado buscará constantemente as causas raízes que criam os defeitos do maquinário, evitando assim muitos problemas crônicos e recorrentes. A maioria das instalações acredita que pode ser difícil encontrar a causa raiz dos defeitos do equipamento.

Isso pode ser verdade em alguns casos, mas nem sempre é a realidade. Na verdade, muitas das verdadeiras causas básicas de defeitos de equipamentos podem ser facilmente identificadas. A eliminação dessas causas básicas reduzirá a quantidade de defeitos do equipamento que devem ser reparados ao longo do tempo, ajudará você a atingir a meta de redução do custo de manutenção e aumentará os lucros de sua empresa.

A análise de vibração é um método para descobrir qual função de força está causando vibrações prejudiciais indesejadas e os defeitos resultantes no equipamento. No entanto, esses defeitos podem ser muito difíceis de distinguir uns dos outros ao usar apenas dados de vibração para identificação. Se o defeito não for identificado com precisão, a manutenção incorreta ou desnecessária pode ser concluída no equipamento. Se as causas raiz não forem identificadas, o mesmo reparo será repetido ao longo do tempo. Tudo isso aumenta o custo geral de manutenção e reduz o lucro da empresa.

Condições relacionadas à folga são alguns dos problemas mais comuns encontrados em equipamentos e podem ser alguns dos mais fáceis de corrigir. Essas condições, se não corrigidas, podem criar defeitos de equipamentos de rotina caros e assombrar a equipe de manutenção. Isso resulta em manutenção contínua do equipamento e maior custo de reparo.

A folga mecânica pode ser colocada em uma de duas categorias:

- Estrutural

- Elemento rotativo (frouxidão do componente)

A frouxidão estrutural pode atuar como um amplificador de vibração. A rigidez do equipamento ou estrutura muda conforme a folga se desenvolve e aumenta em gravidade. Isso pode permitir que a frequência de ressonância mude e se sobreponha a outra frequência de defeito na máquina. Isso aumentará as amplitudes do defeito e fará com que o equipamento falhe mais rapidamente. Danos devido a esse efeito podem ser muito caros e totalmente evitáveis.

A frouxidão estrutural pode ser criada por problemas de montagem da base, capas de mancal, carcaças, suportes, soldas inadequadas / quebradas, etc. Esses tipos de condições são difíceis de identificar e determinar a causa raiz ao usar apenas padrões de vibração.

Os dados de fase geralmente podem ser usados para determinar o problema exato no equipamento quando os dados de vibração não fornecem uma indicação clara. A análise de fase é um dos recursos mais negligenciados que pode ser usado para identificar e localizar defeitos de equipamentos indesejados, como frouxidão estrutural. Portanto, a análise de fase é uma ferramenta de diagnóstico muito valiosa disponível para o analista e pode ser facilmente usada para identificar a causa raiz de muitos problemas de equipamento.

É fundamental que o analista tenha uma compreensão clara das relações de fase antes de tentar qualquer tipo de medição de fase. Fase é a relação entre dois eventos no tempo. Esses eventos podem ocorrer em sincronia (em fase) ou fora de sincronia (fora de fase) entre si.

Essa distinção é muito importante e pode ser facilmente usada para identificar problemas de folga estrutural. As leituras de fase coletadas em dois locais de medição próximos um do outro devem ter valores comparáveis. Valores de fase diferentes são uma indicação de que os locais estão vibrando fora de sincronia (fora de fase) entre si e pode haver folga.

Mover o sensor de vibração de uma direção radial para outra (vertical para horizontal) deve resultar em uma mudança de fase de aproximadamente 90 graus. Mover o sensor na mesma direção radial (horizontal para horizontal ou vertical para vertical) deve resultar em aproximadamente os mesmos valores de fase. Não é incomum ver uma mudança de fase de aproximadamente mais ou menos 30 graus ao mover o sensor de vibração de um local de medição para outro, e isso é aceitável.

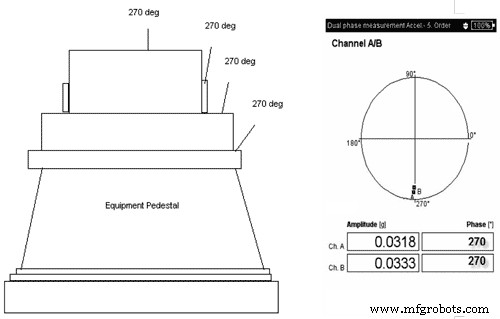

A Figura 1 mostra o equipamento que foi verificado quanto a folgas estruturais. Observe que as leituras de fase medidas permanecem muito semelhantes à medida que o sensor de vibração é movido dentro do mesmo plano de medição. Isso indica que nenhum problema de folga estrutural está presente neste lado da máquina.

Figura 1. Equipamento sem folga estrutural

A fase deve ser medida em todas as juntas aparafusadas ou soldadas. As leituras de fase tornar-se-ão subitamente erráticas, de um ponto a outro, assim que um componente / localização solto for encontrado. Freqüentemente, a mudança de fase mudará entre 90 e 180 graus em relação ao local de medição anterior.

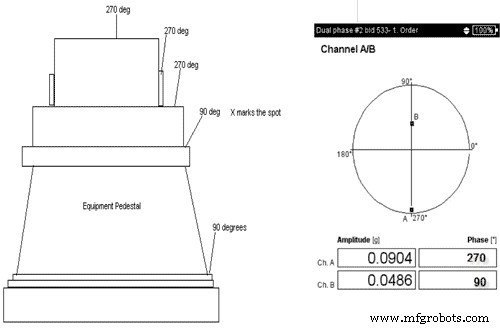

A Figura 2 mostra uma segunda máquina que foi verificada quanto a folga estrutural. Observe que as leituras de fase são muito semelhantes até que um local de medição específico seja alcançado. As leituras de fase mudam repentinamente. X marca o local e a mudança repentina nos valores de fase indica um problema de folga estrutural no local de medição específico.

Figura 2. Equipamento com folga estrutural

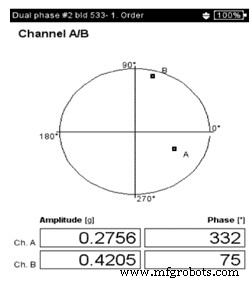

As medições de fase também podem ser usadas para identificar as condições dos pés de montagem soltos no equipamento (consulte a Figura 3). Um pé solto mostrará uma mudança de fase do pé para a base. Além disso, uma diferença de fase do pé suspeito em comparação com os outros pés da máquina deve ser observada. A mudança de fase é geralmente maior do que 90 graus.

Figura 3.

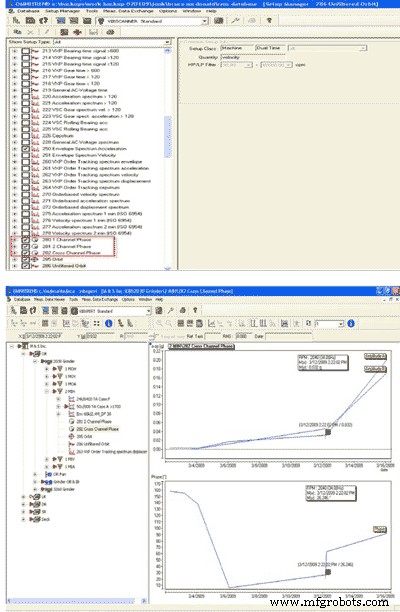

Outra opção agora disponível para o analista é a capacidade de coletar medições de fase relativas rotineiramente em uma rota. Esses dados podem ter tendências ao longo do tempo junto com outros dados de medição com base em rota (Figura 4). Os dados de tendência mostrarão uma indicação conforme a condição do equipamento muda ao longo do tempo.

Isso pode ser feito sem um sinal de tacômetro, usando uma medição de fase de canal cruzado na rota. Na verdade, coletar medições de fase relativa baseadas em rota é uma excelente opção para máquinas que passaram por reparos caros ou causaram danos colaterais devido a problemas relacionados à folga. Este tipo de informação de rotina pode permitir que tais falhas dispendiosas sejam evitadas e que a integridade da estrutura ou equipamento seja mantida.

Figura 4.

A preparação adequada é fundamental antes de realizar qualquer medição de fase. Os locais de medição devem estar limpos de sujeira, etc. Um desenho simples deve ser criado para identificar os locais de medição desejados e registrar os resultados medidos. Este desenho pode ser simples, mas será crítico ao analisar os resultados. A Figura 5 mostra um esboço simples que pode ser usado rotineiramente para medições de fase.

Figura 5. Exemplo de esboço de fase

Os dados da fase básica não são difíceis de adquirir e podem fornecer uma grande variedade de informações. Essas informações ajudarão a identificar muitas das condições de causa raiz que criam defeitos de equipamento em suas instalações. Essas condições podem ser eliminadas e, como resultado, reduzir a quantidade de falhas de equipamentos de rotina experimentadas (defeitos de rolamentos, etc.). Isso resulta em economia geral nos custos de manutenção e aumento nos lucros.

Se espera-se que você reduza os custos de manutenção e aumente os lucros, não ignore as tecnologias que você pode ter disponíveis ou comprar. Não presuma que todas as funcionalidades que essas tecnologias oferecem são complicadas de usar. Não fornecer essas tecnologias para sua equipe de manutenção ou subutilizar as tecnologias que você já tem disponíveis levará, na verdade, a maiores custos de manutenção e lucros reduzidos.

Sobre o autor:

Trent Phillips é o gerente de monitoramento de condição da Ludeca Inc., um fornecedor de equipamentos de alinhamento de eixos, análise de vibração e balanceamento. Ele pode ser contatado em 305-591-8935 ou Trent.Phillips@ludeca.com. Para obter informações adicionais, visite www.ludeca.com.

Manutenção e reparo de equipamentos

- 5 maneiras de reduzir o uso de energia com boa manutenção

- Implementação da manutenção preditiva com a ajuda da manutenção preventiva

- Manutenção preditiva explicada

- Os programas Nordson reduzem manutenção, tempo de inatividade, TCO

- Harley-Davidson Plant se destaca com manutenção proativa e preditiva

- A manutenção preventiva ou a manutenção preditiva são melhores?

- Sete dicas de manutenção de ativos com software CMMS

- O que é Manutenção Preditiva?

- 8 passos para reduzir os custos de gerenciamento de manutenção

- 3 principais estratégias para reduzir os custos de manutenção