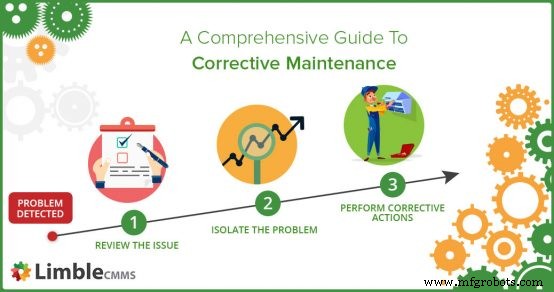

Um guia abrangente para manutenção corretiva

Neste blog, falamos muitas vezes sobre os benefícios do gerenciamento proativo de ativos. Hoje, examinamos com atenção a manutenção corretiva e como pode ajudar a lidar com falhas reais e potenciais.

Discutiremos o que é manutenção corretiva, exploraremos suas semelhanças com a manutenção reativa, mostraremos como incorporar com eficiência a manutenção corretiva em seu fluxo de trabalho e envolver isso com alguns exemplos.

Sem introduções prolixas desta vez, vamos direto ao assunto em questão.

O que é manutenção corretiva?

Existem algumas descrições semelhantes que são lançadas. Ainda assim, a essência é esta - a manutenção corretiva refere-se a qualquer tarefa de manutenção realizada para restaurar o equipamento, máquina ou sistema para o estado de funcionamento adequado.

A manutenção corretiva é realizada:

- para resolver um problema detectado durante outro trabalho de manutenção

- quando um operador de máquina identifica um problema com o ativo que precisa ser corrigido

- após o sensor de monitoramento de condição enviar um alerta sobre um problema de desempenho

- após uma quebra da máquina

Em um cenário ideal, a maioria de seu trabalho de manutenção corretiva seria realizada corrigindo pequenos problemas em equipamentos (parcialmente) funcionais , não abordando avarias completas.

Olhando apenas para a definição, você pode perguntar: A manutenção corretiva não é apenas mais uma na longa lista de sinônimos de manutenção reativa (como manutenção de avaria e operação até a falha)?

Embora sejam semelhantes, argumentaríamos que não descrevem a mesma coisa.

Por exemplo, se alguém perguntasse qual estratégia de manutenção você está usando, a melhor resposta seria manutenção reativa . Isso ocorre porque a manutenção corretiva representa um tipo de ação de manutenção que você está realizando e é usada como parte de cada estratégia de manutenção.

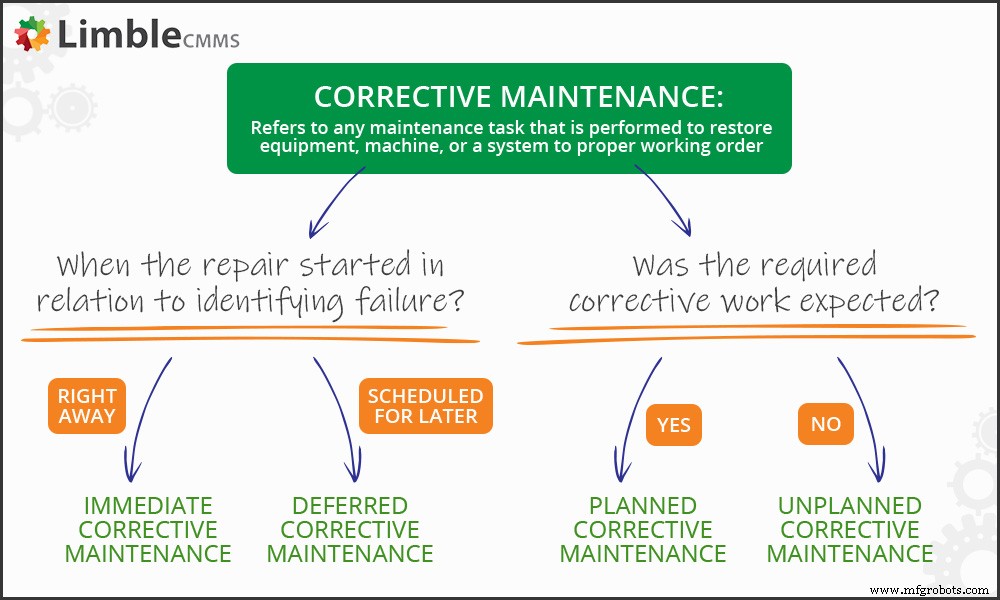

Tipos de manutenção corretiva

Antes de continuarmos a discutir como usá-lo de forma eficiente, faremos uma breve parada para examinar algumas maneiras diferentes de classificar as tarefas de manutenção corretiva.

Manutenção corretiva imediata vs adiada

Essa subdivisão é baseada em quando as ações corretivas são tomadas em relação a quando o problema ou falha foi detectado.

Manutenção corretiva imediata refere-se a ações corretivas que ocorrem imediatamente após a falha. Por exemplo, um técnico identifica um problema durante o trabalho de rotina e o corrige imediatamente.

Manutenção corretiva adiada refere-se a ações corretivas que são adiadas / programadas para mais tarde. Existem muitos motivos pelos quais a manutenção corretiva pode ser adiada, como:

- técnicos são necessários em um caso de alta prioridade

- peças de reposição não estão disponíveis

- você precisa chamar um especialista para realizar as ações corretivas necessárias

Você pode aprender mais sobre manutenção diferida aqui.

Manutenção corretiva planejada versus não planejada

As pessoas gostam de pensar que a manutenção reativa representa a falta de um plano de manutenção, mas nem sempre é o caso.

Nem todos os ativos valem a pena colocar em um programa de manutenção preventiva ou preditiva . Às vezes, você decide conscientemente deixar uma máquina funcionar até a falha e programar ações corretivas quando a falha ocorrer. Isso é o que você chamaria de manutenção corretiva planejada . Pode ser aplicado a ativos de baixa prioridade ou àqueles com alta tolerância a falhas.

Infelizmente, as coisas nem sempre estão indo de acordo com o planejado. Falhas inesperadas que precisam ser resolvidas o mais rápido possível são a realidade para muitas empresas. Esses cenários exigem que ações corretivas repentinas sejam executadas para retornar os ativos à operação. Daí a manutenção corretiva não planejada .

Benefícios de fazer a manutenção corretiva da maneira certa

Ter um processo de manutenção corretiva otimizado traz vários benefícios, como:

- duração reduzida de manutenção planejada e não planejada

- menos trabalho de manutenção de emergência, pois muitos problemas menores podem ser corrigidos antes que levem a falhas funcionais; isso também estende a vida útil do ativo

- a manutenção corretiva pode ser usada para ajudar a manter os ativos em boas condições operacionais, o que cria um ambiente de trabalho mais seguro

O objetivo de toda equipe de manutenção é ser rápido e eficaz, especialmente ao lidar com quebras inesperadas e mau funcionamento da máquina. Isso é motivo suficiente para que cada departamento de manutenção examine mais de perto como estão fazendo a manutenção corretiva.

Como usar a manutenção corretiva de forma eficiente

Se você depende muito da manutenção reativa em sua organização, deve desenvolver um fluxo de trabalho de manutenção corretiva pragmático.

Ser eficaz na manutenção corretiva significa que:

- operadores de máquina e outros funcionários têm uma maneira rápida e fácil de relatar problemas

- os técnicos que estão fazendo o trabalho têm acesso rápido a todas as informações necessárias (como descrição do problema, histórico de ativos, instruções do OEM ...) para realizar ações corretivas

- você tem uma maneira eficiente de agendar e monitorar o progresso de todas as tarefas de manutenção, bem como a capacidade de gerenciar a prioridade das tarefas

- você tem uma linha de comunicação aberta para que as informações pertinentes possam ser facilmente comunicadas entre os diferentes membros da equipe

Mesmo se você estiver executando uma estratégia de manutenção proativa, fazer algumas tarefas corretivas de vez em quando é uma realidade inevitável. Então, para o bem de todos, vamos explorar como você pode extrair o máximo valor da manutenção corretiva e como um CMMS pode apoiar esses esforços.

# 1) Minimize a necessidade de ações corretivas em primeiro lugar

Algum nível de manutenção corretiva sempre será necessário. O desgaste normal é inevitável e deve ser tratado. O que você pode fazer é se concentrar na prevenção de grandes panes e gerenciar os fatores que contribuem para a deterioração da máquina.

Você pode fazer isso:

- não forçar as máquinas além de seus limites

- usando peças sobressalentes e materiais recomendados para manutenção de rotina

- usando apenas insumos recomendados no processo de fabricação

- implementação de manutenção autônoma ou tecnologia de monitoramento de condições para que os problemas sejam identificados mais cedo ou mais tarde

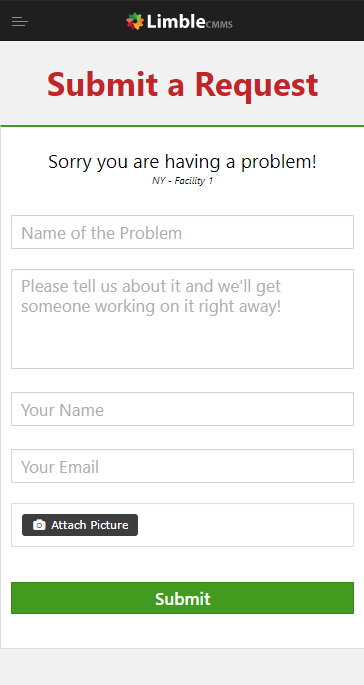

# 2) Simplifique o processo de emissão de bilhetes

Se você deseja garantir que todas as ações corretivas sejam tratadas prontamente, você precisa de um sistema onde os funcionários tenham uma maneira fácil de enviar um tíquete, enquanto a equipe de manutenção tem uma maneira fácil de supervisionar e gerenciar isso.

Para aqueles que rastreiam tudo manualmente, você geralmente tem algumas opções viáveis:

- Configure uma caixa de solicitação de trabalho que as pessoas possam usar para entregar tíquetes de solicitação de trabalho. Alguém da equipe de manutenção pode ser nomeado para marcar a caixa com frequência e atribuí-los de acordo com sua prioridade.

- Nomeie uma pessoa da equipe de manutenção que seja o ponto de contato para todas as solicitações. Ele pode continuar a filtrá-los de acordo com sua prioridade e configurar um sistema simples de tíquetes de manutenção usando planilhas.

Se você não tiver esse processo planejado, seus técnicos de manutenção acabarão em uma situação em que começarão a receber chamadas telefônicas de solicitação de trabalho no meio de outro trabalho importante. Isso não apenas os deixará mais lentos, mas também causará atrito desnecessário. Sem falar que questões enviadas apenas através do boca a boca (sem papel ou trilha digital) podem ser facilmente esquecidas e deixadas sem supervisão.

Basta pensar em quantos grandes problemas são consequência direta de pequenos problemas que não foram resolvidos a tempo e você perceberá rapidamente por que isso é tão importante.

Como otimizar a emissão de bilhetes com CMMS

Se você tiver um software de manutenção que oferece um portal de solicitação de trabalho, qualquer funcionário da sua organização pode usá-lo para enviar uma solicitação de manutenção de forma rápida e fácil. Para tornar as coisas ainda mais suaves, este processo pode ser otimizado ainda mais com códigos QR .

Para ilustração, aqui está como um sistema de solicitação de trabalho é implementado no Limble:

Embora os sistemas de bilhetes mencionados ainda possam funcionar, não é raro que os bilhetes se percam e sejam duplicados, o que pode causar muita frustração a todos os envolvidos e prolongar tempos de inatividade dispendiosos. A forma digital de rastrear e enviar solicitações de trabalho é muito superior.

# 3) Ajuste seu fluxo de trabalho

Não importa se o problema é encontrado durante uma inspeção regular ou se um técnico de manutenção sai do local para cuidar de uma solicitação de trabalho enviada. Saber o que ele precisa fazer e ter informações vitais em mãos irá acelerar significativamente o trabalho deles.

Aqui estão algumas coisas que você pode fazer para garantir a qualidade e a velocidade de qualquer processo de manutenção corretiva:

- ensine a todos como descrever adequadamente o problema e enviar a solicitação de trabalho, bem como quais são as informações adicionais valiosas que eles podem deixar e que podem ser úteis para os técnicos

- garantir que os técnicos tenham acesso às recomendações do OEM, registros do histórico de ativos, padrões de falha e qualquer outra informação de que possam precisar

- crie um conjunto de procedimentos de manutenção padrão os técnicos podem acompanhar ao lidar com ativos complexos

- configurar listas de verificação de manutenção para tarefas corretivas comuns

- certifique-se de que as peças sobressalentes necessárias estejam em estoque para que os técnicos não tenham que improvisar soluções do nada

Por último, mas não menos importante, você também deve se certificar de que seus técnicos estão devidamente treinados para as tarefas que lhes são atribuídas. Caso contrário, fazer tudo o que acabamos de mencionar será inútil.

Como ajustar seu fluxo de trabalho com CMMS

Existem muitas maneiras diferentes em que o CMMS móvel pode otimizar seu fluxo de trabalho , mas vamos nos concentrar nas coisas que afetam o modo como você executa as tarefas corretivas.

Aqui está apenas um pequeno snippet de recursos úteis que um CMMS moderno pode fornecer neste contexto:

- acesso rápido a registros e relatórios de manutenção para cada ativo

- cartão de ativo centralizado que fornece uma maneira rápida de encontrar qualquer informação disponível sobre o ativo em questão (como recomendações de OEM, padrões de falha, procedimentos de manutenção e listas de verificação)

- gerenciamento de peças sobressalentes sistema ajuda a controlar seu estoque para que você nunca fique sem peças de reposição

Além de tudo o que foi citado, um sistema informatizado de gerenciamento de manutenção também melhora sua programação e comunicação, que discutiremos a seguir.

# 4) Gerenciar agendamento

Se você continuar pesquisando departamentos de manutenção bem administrados, apostamos que descobrirá que uma coisa que eles têm em comum é uma estratégia de manutenção claramente definida, complementada com uma maneira eficiente de gerenciar programações de manutenção.

Em primeiro lugar, vamos ver uma visão geral das informações que você deseja disponibilizar o tempo todo:

- lista de tarefas corretivas ativas (em andamento)

- lista de tarefas corretivas que ainda precisam ser programadas

- quais técnicos são atribuídos a quais tarefas corretivas

- quem está livre para cobrir tarefas corretivas que ainda precisam ser agendadas e quando (o que infere que a pessoa que dá as atribuições deve estar ciente da agenda de todos em sua equipe de manutenção)

Se você não for técnico, ter um grande quadro branco para servir como quadro de trabalho pode lhe dar uma visão geral decente das informações necessárias (ao administrar uma pequena equipe de manutenção).

Equipes maiores precisam empregar alguma tecnologia com um banco de dados centralizado se desejam ter alguma chance de manter o controle de seu trabalho e custos operacionais. O MS Outlook, combinado com diferentes planilhas, foi uma das primeiras soluções. Ainda assim, com o aumento da disponibilidade de sistemas de manutenção computadorizados, há poucos motivos para continuar tentando "sobreviver" usando esses métodos desatualizados.

Um problema que você enfrentará com frequência, desconsiderando a forma como agenda e rastreia o trabalho corretivo, é o problema prioritário . Como os gerentes de manutenção precisam operar com recursos limitados, algumas tarefas corretivas terão que ser atrasadas ou reprogramadas. Embora isso possa ser resolvido caso a caso, também não é uma má ideia atribuir diferentes níveis de prioridade aos seus ativos, para que todos saibam imediatamente quais tarefas corretivas têm precedência.

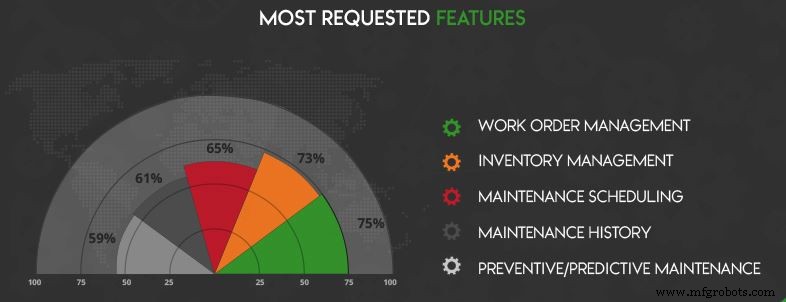

Como melhorar a programação com CMMS

De acordo com esta pesquisa que fizemos no ano passado, a programação de manutenção era um dos recursos mais solicitados em um CMMS.

Isso não nos surpreendeu porque os sistemas CMMS foram desenvolvidos inicialmente para ajudá-lo a rastrear e gerenciar o trabalho de manutenção.

Isso significa que eles permitem que você digitalize sua programação de manutenção. A única coisa que você precisa fazer com antecedência é adicionar ativos e técnicos de manutenção ao seu software.

Depois disso, você pode atribuir tarefas corretivas a técnicos livres, acompanhar o andamento do trabalho, reatribuir técnicos a outras tarefas ou reprogramar o trabalho como achar melhor - tudo isso com apenas alguns cliques.

Para obter mais informações sobre como o CMMS melhora seus recursos de programação, leia nosso guia passo a passo detalhado sobre como criar um plano de manutenção preventiva .

# 5) Garanta canais de comunicação adequados

Não importa o quanto você tente, você nunca será capaz de chegar a um conjunto de procedimentos que funcionem para todos, em qualquer situação. Informações adicionais terão que ser compartilhadas imediatamente.

Além disso, você não deve esquecer que as tarefas corretivas não são um problema apenas para sua equipe de manutenção. Pessoas que trabalham com ativos que estão esperando para serem reparados também precisam ser atualizadas sobre o andamento do trabalho de manutenção.

Imagine uma situação em que o gerente de manutenção não notificou o gerente de linha de que o técnico está chegando. Se um cara da manutenção aparecer aleatoriamente para consertar algo, há uma chance decente de que ele tenha que ficar sentado por 20 minutos até a produção pára ou o espaço é limpo e pronto para ele começar. Todos podemos concordar que isso é ineficiente.

Garantir que todos estejam na mesma página significa que você precisa ter uma linha clara de comunicação entre todos que são de alguma forma afetados pelo trabalho corretivo que precisa ser executado. Informe o que está errado e quanto tempo levará para consertar o problema, para que você possa agendar o trabalho com o mínimo de sobreposição.

Como o CMMS móvel abre linhas de comunicação

Para esta seção específica, queríamos nos concentrar no CMMS móvel porque essa mobilidade é o que permite a comunicação em tempo real.

Não podemos falar por outros provedores de CMMS, mas se você estiver usando o Limble, aqui está o que você pode fazer:

- use o portal de solicitação de trabalho para enviar tíquetes e rastrear seu progresso (o que minimiza solicitações desnecessárias de atualizações que deixam todos mais lentos)

- comunique rapidamente as mudanças de prioridade das tarefas com sua equipe de manutenção por meio de notificações no aplicativo e por e-mail

- todos com acesso à ferramenta podem deixar comentários e imagens em ordens de serviço específicas, que costumam ser usadas por técnicos de manutenção para colaborar em questões complexas de locais remotos

Os dados coletados de nossos clientes sugerem que o uso de nossos aplicativos móveis Android e IOS melhorou sua organização, comunicação, responsabilidade e produtividade em 30%.

Se você estiver interessado em dar uma chance ao Limble CMMS, você pode:

- inicie um teste gratuito de 30 dias

- solicite uma demonstração

- tente nossa auto-demonstração (clicar neste link abrirá o Limble em um ambiente de teste)

Exemplos de manutenção corretiva

Antes de encerrarmos o dia, vamos discutir alguns exemplos de manutenção corretiva e ver como ela é aplicada na prática.

Exemplo # 1 - Após a análise do ativo

Este é o exemplo mais básico e comum de ação de manutenção corretiva.

Vamos imaginar que você esteja administrando uma unidade de produção. Uma máquina quebra e toda a linha de produção para. Você manda chamar alguém de sua equipe de manutenção para inspecionar e corrigir o problema. O técnico ouve a descrição do problema, realiza uma inspeção para ver se é uma falha mecânica ou elétrica. Ele encontra a peça defeituosa e a substitui - o que coloca o ativo de volta na condição de cumprir a função pretendida.

O técnico analisou uma falha inesperada, isolou o problema e fez as correções necessárias - em outras palavras, e executou trabalho corretivo não planejado .

Exemplo # 2 - Problema observado durante o trabalho de manutenção preventiva

Para este exemplo, vamos imaginar um técnico de manutenção executando uma tarefa de manutenção programada que consiste em uma troca de óleo e uma inspeção visual. Ao fazer isso, ele nota que um rolamento está gasto e precisa ser substituído. Havia rolamentos sobressalentes em estoque, então ele pode realizar a substituição imediatamente - fazendo o que poderíamos chamar de manutenção corretiva imediata .

Exemplo # 3 - Sensores mostram desalinhamento fora do limite

Para o último exemplo, vamos nos colocar no lugar de um gerente de manutenção que tem todos os seus ativos essenciais em um programa de manutenção baseado em condições. Isso significa que ele adaptou todos os ativos críticos com sensores para monitorar a condição de suas máquinas em tempo real.

Se você está pensando em implementar sensores de monitoramento de condição em suas instalações, certifique-se de verificar nossa configuração de sensor IoT modular que resolve o problema de instalações complicadas e caras.

Para este exemplo, lançaremos alguns números arbitrários.

Depois de algum tempo, um sensor sem fio montado em um eixo giratório de uma bomba sinaliza que o eixo está desalinhado por 5 milímetros. Em comparação, as condições operacionais seguras permitem apenas até 3 milímetros de desalinhamento. Isso indica que algumas ações corretivas devem ser programadas o mais rápido possível.

Agora, lembre-se de que a falha do equipamento ainda não aconteceu . A bomba ainda funciona conforme o esperado, mas a perda pode ocorrer a qualquer momento, o que apresenta alto custo e riscos à segurança. Felizmente, os técnicos podem desmontar imediatamente a bomba e executar ações corretivas - seja um simples aperto de peças soltas ou substituição de peças quebradas.

Este exemplo ilustra como você executa a manutenção corretiva em ativos que não ainda não atingiu a falha funcional. Embora as falhas ainda sejam o gatilho mais comum de manutenção corretiva, o uso crescente de equipamentos de monitoramento de condição e análise preditiva abre a porta para outros tipos de gatilho.

Ficar à frente

Nenhuma organização pode eliminar a manutenção corretiva de sua organização, mas isso não deve impedi-lo de reduzir o número de ações corretivas não planejadas, empregando medidas de manutenção proativas.

Esperamos que este guia o ajude a otimizar seu processo de manutenção corretiva para que possa lidar adequadamente com o trabalho inesperado e acelerar as tarefas corretivas planejadas.

Como sempre, se você tiver alguma dúvida, fique à vontade para pular para a seção de comentários ou envie-nos uma mensagem diretamente através do nosso formulário de contato .

Manutenção e reparo de equipamentos

- Um guia para implementação da manutenção produtiva total

- Guia para KPIs de Fabricação

- Um guia abrangente para impressão 3D por jato de material

- O futuro da manutenção:um guia prático para a Indústria 4.0

- Um guia simples para construir um programa de manutenção preditiva

- Manutenção baseada em condição:um guia completo

- Um guia para criar um programa de manutenção de equipamentos

- Um guia simples para benchmark de manutenção

- Seu guia para gerenciamento de manutenção

- Guia básico para manutenção de minicarregadeiras