Manutenção diferida:definição, custo e como mantê-la sob controle

“Cada $ 1 em manutenção diferida custa $ 4 de necessidade de renovação de capital no futuro.”

Ao contrário da sua reação instintiva, manutenção adiada é uma prática com um propósito muito útil.

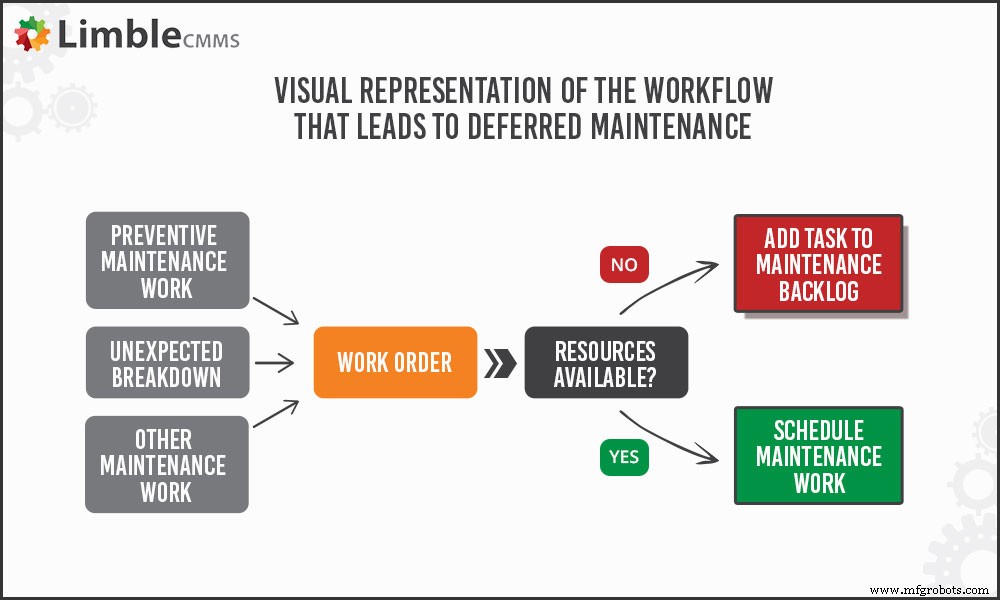

Os gerentes de manutenção geralmente trabalham com recursos limitados (seja orçamento, tempo ou equipe). Isso significa que existem muitas situações em que algum trabalho de manutenção tem que ser adiado e colocado na carteira de manutenção até que você resolva os problemas de maior prioridade.

E isso não é um problema. Todos devem ter um processo definido sobre como lidar com tarefas que precisam ser adiadas.

O problema é quando você permite que essas tarefas continuem se acumulando, sem um plano sólido de como começar a reduzir seu acúmulo. Se você permitir que isso se prolongue por muito tempo, você acabará em uma situação em que precisará atrasar os reparos de ativos essenciais - o que simplesmente não é sustentável.

Neste artigo, discutiremos o que é manutenção adiada, tentaremos identificar problemas subjacentes que levam a atrasos de manutenção loucos e delinear um processo simples que você pode implementar em suas instalações para começar a reduzir sua carteira de manutenção adiada.

O que é manutenção diferida? | Definição de manutenção diferida

A manutenção diferida é uma prática de adiar o trabalho de manutenção para uma data posterior devido à falta de recursos diferentes.

Não importa se estamos falando sobre problemas inesperados ou trabalho de manutenção preventiva recorrente - o que quer que você precise fazer, se você não tiver recursos suficientes para executá-lo, ele deve ser colocado em espera.

Razões comuns para uma lista de pendências de manutenção entupida

Embora muitas organizações enfrentem desafios únicos, existem alguns problemas comuns que levam a pesadas pendências de manutenção que podem ser identificadas em qualquer setor:

- Falta de uma estratégia sólida de manutenção proativa. Não é segredo que a manutenção reativa leva a mais trabalho de manutenção ao longo da linha. Outros problemas à parte, quanto mais trabalho você tiver, maior será a chance de que parte dele tenha de ser atrasado. Evite problemas implementando um plano de manutenção preventiva ou um programa de manutenção preventiva.

- Práticas deficientes de estoque de peças de reposição. Você tem que admitir que realizar o trabalho de manutenção sem as ferramentas e peças sobressalentes necessárias não é o caminho a percorrer. Procure implementar um gerenciamento eficiente de peças de reposição para que sua carteira de manutenção não fique maior porque seus técnicos não têm nada com que trabalhar.

- As equipes de manutenção não têm as habilidades necessárias. Se os técnicos de manutenção não sabem como consertar algo ou demoram muito para executar tarefas simples, sua carteira de manutenção adiada só vai continuar a aumentar. Para remediar isso, certifique-se de que todos tenham treinamento adequado e acesso às informações necessárias, como registros de manutenção de equipamentos. Como último recurso, considere demitir pessoas que apresentam desempenho sempre baixo e nenhuma melhora.

- Falta de mão de obra. Se as tarefas de manutenção se acumulam e seus técnicos têm que fazer muitas horas extras, uma das razões para isso pode ser que você simplesmente não tem pessoal suficiente para cuidar de tudo.

- Problemas de orçamento. A falta de financiamento é frequentemente um desafio abrangente que pode ser a causa raiz de todos os problemas discutidos acima. Se a alta administração não está mudando, você só precisa tentar otimizar o fluxo de trabalho de manutenção para cortar custos; e abrir espaço em seu orçamento dessa forma. Dê uma olhada em como o CMMS pode aumentar a produtividade e reduzir os custos de manutenção.

Exemplos de manutenção adiada

Exemplo de manutenção diferida # 1

Um exemplo clássico de manutenção adiada definido em um ambiente de produção poderia ser o seguinte.

Você preparou ordens de serviço para todos os 3 turnos e, portanto, os técnicos de manutenção em cada turno sabem o que mais precisam fazer, além de suas tarefas diárias. Algumas dessas ordens de serviço incluíram reorganizações de estoque de peças de reposição, troca de algumas lâmpadas industriais no corredor 4 e conserto de um ativo que quebrou na semana passada quando as peças de reposição acabaram de chegar.

Tudo saiu conforme planejado até que um operador da máquina cometeu um erro e causou um grande problema que paralisou toda a linha de produção. Como a produção precisa continuar, você precisa de todas as mãos no convés. O turno da manhã teve tempo de reorganizar o estoque de peças de reposição, mas as outras duas tarefas ainda não foram atendidas. Como ambas são tarefas de prioridade mais baixa, ambas terminam na lista de pendências de manutenção adiada.

Exemplo de manutenção diferida # 2

Vamos imaginar que você seja o gerente de uma unidade de um prédio de 10 andares. A cada 3 meses, você tem um PM agendado para alterar todos os filtros em cada HVAC. Como sempre, você solicitou 3 tipos diferentes de filtros, pois nem todos os HVACs usam o mesmo. Infelizmente, um desses pedidos não chegou a você a tempo. Isso significa que todos os HVACs que usam esse tipo de filtro terão que esperar e você terá que colocar “Substituir o filtro HVAC XYZ PM” na lista de pendências de manutenção adiada.

Custo de manutenção diferido e consequências

Inicialmente, estava planejando discutir os principais problemas que você pode encontrar se tiver uma grande carteira de manutenção.

Mas você já sabe de tudo isso. Você sabe que ativos que não são mantidos rotineiramente perdem produtividade, são menos seguros e terão que ser substituídos mais cedo. Você também sabe que ter uma montanha de tarefas de manutenção incompletas resultará na redução da eficiência geral e em mais custos a longo prazo.

Mas apenas declarar isso não é realmente um impacto. Vejamos alguns números:

- Uma pesquisa do The Geaslin Group sugere que a manutenção adiada, que é o resultado da operação de seus ativos até a falha, geralmente resulta em custos exponenciais que podem rapidamente aumentar fora de controle.

- Há algum tempo, Rick Biedenweg, presidente do Pacific Partners Consulting Group afirmou que “Cada $ 1 em manutenção diferida custa $ 4 de necessidade de renovação de capital no futuro.” Em essência, isso significa que para cada dólar que você não gasta agora no trabalho de manutenção necessário, vai custar até 4 vezes mais no futuro.

De qualquer ângulo que você esteja olhando, a manutenção adiada parece algo que você precisa manter na coleira, se não quiser que seja morder sua bunda.

Então, vamos ver o que você pode fazer para começar a limpar sua carteira de manutenção adiada.

Como diminuir sua carteira de manutenção adiada

Vamos enfrentá-lo - se você tiver uma grande carteira de manutenção adiada, algumas coisas terão que mudar. O tamanho dessas mudanças dependerá do seu fluxo de trabalho atual e de como você lida com a manutenção adiada no momento.

Aqui estão 6 etapas que você pode usar para configurar um fluxo de trabalho eficiente que o ajudará a reduzir o acúmulo de manutenção.

Etapa 1:medir os dados e criar uma lista

Antes de implementar quaisquer medidas concretas, você precisa ter uma visão geral clara de quanto trabalho está à sua frente.

Portanto, a primeira coisa que você precisa fazer é colocar todas as tarefas que precisam ser realizadas em uma única lista:

- Se você estiver usando vários documentos e planilhas para rastrear o backlog de manutenção, transfira tudo para um documento.

- Converse com técnicos de manutenção e operadores de máquina para ver se há algum outro problema que não foi relatado (ou solicitações de trabalho que foram perdidas / perdidas).

- Depois disso, para cada tarefa, estime quantos recursos (tempo, peças de reposição, orçamento) você precisa para concluí-la. Para coisas que você não pode estimar com precisão do topo de sua cabeça, olhe seus registros de manutenção de equipamentos e outros arquivos de histórico de manutenção. Afinal, é improvável que você tenha muitas tarefas em sua lista de pendências de manutenção relacionadas a problemas que aconteceram pela primeira vez.

Etapa 2:Calcule o ROI e priorize tarefas críticas

Agora que você tem uma lista de coisas que precisa fazer, precisa decidir em que ordem fazê-las. Uma ótima maneira de fazer isso é fazer um cálculo de ROI.

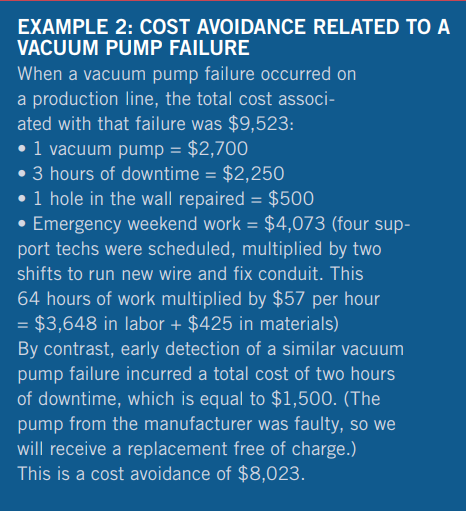

Comece determinando qual é o impacto de não ter uma determinada tarefa concluída. Quando você sabe quantos recursos você precisa investir para concluir uma tarefa e quanto dinheiro você pode perder se deixá-la sem supervisão, não é difícil calcular quanto você está economizando (ou quanto custo adicional você está evitando) cuidando dele imediatamente.

A captura de tela acima foi tirada do guia Plant Services sobre como calcular o ROI de manutenção. Embora você não possa simplesmente copiar / colar todo o processo exatamente como descrito acima, você pode usar um princípio muito semelhante para mostrar o impacto negativo de tarefas de manutenção adiadas específicas e economia potencial se você cuidar desses problemas antes que eles causem problemas maiores problemas.

Quando você fizer isso, será muito mais fácil decidir como priorizar a manutenção adiada e quais tarefas devem estar no topo da sua lista.

Etapa 3:Alocar os recursos necessários

Alocar os recursos necessários pode ser a etapa mais desafiadora nesta lista - geralmente porque a falta de recursos é o principal culpado pela manutenção adiada.

Sejam ativos velhos e gastos que mal valem a pena consertar, falta de mão de obra ou de peças de reposição, é improvável que as coisas melhorem sem os investimentos necessários. Isso nos leva a algo que todo gerente de manutenção teme - pedir mais dinheiro à alta gerência.

Não é segredo que a alta administração odeia que lhe peçam dinheiro, especialmente do departamento de manutenção. É por isso que você precisa chegar até eles preparado. Você precisa ser capaz de mostrar a eles que é do interesse deles aumentar o seu orçamento, porque isso irá economizá-los mais dinheiro no longo prazo.

É aqui que seus cálculos da etapa anterior se tornam extremamente úteis. Use-os para ilustrar a exposição potencial da manutenção adiada, bem como quanto dinheiro você economizará se puder cuidar dessas tarefas antes que causem mais problemas.

Uma coisa que eles podem lhe dizer é que você deve apenas ser mais organizado e eficiente. Para provar (para si mesmo, assim como para a alta administração) que não é o caso, você pode fazer o seguinte.

Isso pode ser feito manualmente, mas pode levar algum tempo para reunir as informações necessárias. Felizmente, você tem um CMMS e pode usar seus dados para provar seu ponto:

- Suporte para falta de peças sobressalentes argumento. Retire os dados do histórico de ativos e compare como se comportam as peças originais (do fabricante original) e as peças "falsas" (peças de terceiros mais baratas ou soluções caseiras improvisadas). Os números mostram que as peças originais duram muito mais, levam menos tempo para serem implementadas e causam menos avarias inesperadas - tudo isso significa menos trabalho e menos despesas. Métricas como MTBF e MTTR podem ser úteis neste contexto.

- Suporte para falta de mão de obra argumento. Olhe para o histórico de manutenção geral e puxe quantas Ordens de Trabalho estão sendo feitas a cada semana / mês em comparação com quantos PMs e Solicitações de Trabalho estão chegando. Também dê uma olhada em quantas horas extras estão sendo feitas e quanto isso está custando o empresa em uma base mensal. Este pode ser um bom argumento para mostrar que você simplesmente precisa contratar mais pessoas.

Se os dados mostrarem o contrário, então esta é uma ótima indicação de que você possivelmente tem tudo o que precisa e apenas precisa reorganizar os processos e recursos internos com mais eficiência.

Etapa 4:Reorganizar e começar a implementar medidas preventivas

Deixando de lado os problemas de orçamento, o motivo mais comum para atrasar as tarefas de manutenção é simplesmente fazer uma manutenção reativa em excesso. Esperar para apagar os incêndios conforme eles surgem significa que você não está no controle de nada e este ciclo, sem dúvida, leva a mais trabalho no futuro.

Uma forma de evitar que isso aconteça é começar a implementar medidas preventivas. Para que você comece no caminho certo, escrevemos guias detalhados sobre como passar da manutenção reativa para a preventiva e como desenvolver um programa de manutenção preventiva.

Se você já está no processo de transição e procurando como otimizar seu plano de PM, verifique nossa lista de verificação abaixo.

Além de implementar o CMMS e medidas proativas, você também pode analisar:

- alterar a duração dos turnos / número de pessoas no turno

- alterar a forma como os pedidos de palavras são iniciados e monitorados (se você não estiver usando um CMMS, ter uma caixa para solicitações de trabalho e uma caixa para todos os pedidos de palavras que precisam ser feitos pode ajudá-lo a esticar ainda mais seus recursos de trabalho)

- se você não tem um CMMS, pode tentar usar o Facebook Messenger, WhatsApp, Viber ou um aplicativo de comunicação semelhante para manter todas as partes relevantes em um grupo e comunicar informações importantes com mais eficiência

- estabeleça uma cadeia de comunicação clara para que as pessoas saibam a quem procuram, dependendo do problema que tenham

Para uma análise detalhada do CMMS, confira nosso guia O que é um sistema CMMS e como ele funciona.

Etapa 5:execute seu programa de manutenção com Limble CMMS

Gerenciar uma equipe de manutenção eficiente sem qualquer suporte de software é difícil, senão impossível. Com todos os benefícios de flexibilidade e otimização de fluxo de trabalho que vêm com CMMS móveis como ...

- maior produtividade (menos tarefas administrativas, fluxo de informações mais rápido

- comunicação aprimorada (notificações instantâneas, colaboração técnica mais fácil no local e fora dele)

- mais responsabilidade (quem fez o quê e quanto tempo levou para ser concluído)

- melhor organização (criar um plano de manutenção preventiva é muito fácil, rastreia e atribui trabalho mais facilmente)

- maior precisão dos dados (controle de inventário, visão geral do cronograma de trabalho, taxas de uso, histórico de ativos, etc. - relatórios precisos conduzem a decisões informadas)

…É fácil ver porque.

No final das contas, o software de manutenção foi desenvolvido com o único propósito de ajudar os profissionais de manutenção a serem mais eficientes no que fazem. Departamentos de manutenção organizados que têm orçamentos razoáveis disponíveis raramente devem ter problemas com grandes atrasos de manutenção.

Se você luta com a manutenção adiada e não usa nenhum software de manutenção, deve considerar seriamente a implementação do Limble CMMS, pois somos excelentes em ajudando as pessoas a se organizarem.

A chave é ser consistente

Ter um ótimo plano de manutenção e o melhor software disponível não significará muito se você não definir as melhores práticas que aproveitem esses recursos - e garantir que todos os sigam.

A carteira de manutenção adiada não vai desaparecer da noite para o dia, mas com um trabalho consistente e uma administração superior razoável, você deve ser capaz de mantê-la sob controle.

Se você estiver interessado em outras maneiras pelas quais a Limble pode ajudar a melhorar seu departamento de manutenção, não hesite em entrar em contato, estamos sempre prontos para um bate-papo.

Manutenção e reparo de equipamentos

- Como verificar e calibrar um sensor de umidade

- Como manter a manutenção em modo proativo

- Custo e valor de substituição estimado

- Como justificar um investimento em manutenção e confiabilidade

- Mantenha a manutenção simples:use os sentidos e a sensibilidade

- Como justificar o custo de um CMMS

- 4 barreiras para adotar software de gerenciamento de manutenção (e como superá-las)

- Como melhorar a saúde e a segurança na fabricação

- Manutenção de máquinas:definição e dicas

- Como evitar que seu material rodante caia