Efeito sinérgico do grafeno e MWCNTs na microestrutura e propriedades mecânicas de nanocompósitos Cu / Ti3SiC2 / C

Resumo

Nanotubos de carbono de paredes múltiplas (MWCNTs) e grafenos foram considerados novos reforços devido à sua estrutura e desempenho únicos. No entanto, MWCNTs ou compósitos de matriz de cobre reforçado com grafenos não conseguiram alcançar o valor ideal devido à dispersão do reforço na matriz de metal, molhabilidade para matriz de metal e interface do material compósito. Aproveitando as propriedades superiores de MWCNTs unidimensionais e grafenos bidimensionais, desempenho e estrutura complementares são construídos para criar uma área de alto contato entre MWCNTs e grafenos para a matriz de Cu. Técnicas de liga mecânica, prensagem a quente e prensagem isostática a quente são usadas para fabricar nanocompósitos autolubrificantes com matriz de Cu. Efeitos de MWCNTs e grafenos nas propriedades mecânicas e microestruturas de Cu / Ti 3 SiC 2 / C nanocompósitos são estudados. A fratura e os mecanismos de fortalecimento do Cu / Ti 3 SiC 2 / C nanocompósitos são explorados com base na estrutura e composição de Cu / Ti 3 SiC 2 / C nanocompósitos com formação e função de interface.

Histórico

O composto de cobre-grafite tem boa condutividade elétrica, alta condutividade térmica, boa resistência ao desgaste e outras propriedades; nisso, é uma mistura de vantagens de cobre e grafite, por isso é cada vez mais usado na indústria aeroespacial, eletrônica, aplicação automotiva e outros campos [1, 2]. Ti 3 SiC 2 oferece vantagens de condutividade de calor, alta condução elétrica, fácil processamento semelhante aos metais, resistência à oxidação, peso leve e resistência a altas temperaturas, tornando-o um material útil para múltiplas aplicações [3, 4]. Sem afetar as propriedades autolubrificantes e a condutividade das ligas de cobre e grafite, Ti 3 SiC 2 pode melhorar a força, dureza e resistência ao desgaste de compósitos de cobre-grafite [5]. Cu / Ti 3 SiC 2 / C compósitos são um novo sistema de material promissor que combina vantagens de compósitos de cobre-grafite e Ti 3 SiC 2 , mas as propriedades mecânicas, resistência ao desgaste e outros parâmetros de desempenho desses materiais permanecem insuficientes sob certas condições [6].

A introdução de partículas de reforço em nanoescala uniformemente dispersas em uma matriz de metal resulta em compósitos de matriz de metal que podem ter melhores propriedades mecânicas, condutividade elétrica, condutividade térmica, resistência ao desgaste, resistência à corrosão e alta temperatura e resistência à oxidação [7]. Nanotubos de carbono de parede múltipla unidimensional (MWCNTs) e grafeno bidimensional são materiais atraentes para reforço de compósitos devido à sua estrutura e desempenho únicos [8,9,10] e estão sendo usados no lugar do grafite para preparar compósitos de matriz de metal [ 11,12,13]. No entanto, os desempenhos dos compósitos de matriz de cobre feitos de MWCNTs ou grafeno permanecem insuficientes. Existem muitos fatores que limitam o desempenho desses materiais:dispersão do reforço na matriz metálica, molhabilidade na matriz metálica e a interface da matriz metálica.

O potencial para integração de materiais bidimensionais em novas hetero-estruturas ligadas por fracas interações de van der Waals foi demonstrado por uma análise prospectiva, examinando a possibilidade de combinar grafeno com outras estruturas [14, 15], e a viabilidade disso abordagem foi demonstrada [16]. A maioria dos estudos sobre aprimoramentos sinérgicos por MWCNTs e grafeno têm se concentrado em compósitos de matriz polimérica nos quais uma rede interconectada contínua pode ser alcançada por mecanismo reforçado sinérgico [17,18,19]. No entanto, ainda existem algumas dificuldades no aprimoramento de compósitos de matriz de metal por MWCNTs e grafeno. Existem desafios no uso de MWCNTs unidimensionais e grafeno bidimensional para atingir as propriedades do material compósito trançado tridimensional, que pode produzir reforços cooperativos e multi-escala sinérgicos [20,21,22]. Neste trabalho, Cu / Ti 3 SiC 2 Compósitos / C com MWCNTs e grafeno foram preparados por técnicas de liga mecânica, prensagem a quente a vácuo (VHP) e prensagem isostática a quente (HIP). Modificações de superfície de MWCNTs e grafeno foram conduzidas para melhorar sua dispersão. Microestrutura e propriedades mecânicas do Cu / Ti preparado 3 SiC 2 / C compósitos foram medidos para avaliar os efeitos de reforço. Com base nos resultados experimentais, o fortalecimento e os mecanismos de fratura de Cu / Ti 3 SiC 2 / C compostos são discutidos.

Métodos / Experimental

Aproveitando as propriedades superiores dos nanotubos de carbono unidimensionais e do grafeno bidimensional, a nanoestrutura reforçada sinergicamente foi projetada para preparar Cu / Ti 3 SiC 2 / C nanocompósitos por um processo de fortalecimento sinérgico multifásico. Técnicas de liga mecânica, prensagem a quente e HIP foram usadas para fabricar Cu / Ti 3 SiC 2 / C nanocompósitos sob temperatura elevada e alta pressão. As propriedades da matéria-prima em pó de MWCNTs, nanoplacas de grafeno (GNPs), pó de cobre eletrolítico, pó de grafite e Ti 3 SiC 2 o pó usado neste experimento está listado na Tabela 1. As dispersões de MWCNTs e grafeno foram auxiliadas por oscilação ultrassônica; plasma e modificação de superfície de tratamento químico foram realizados usando Ar-NH 3 plasma e 0,02μg / ml de Rutina ou solução de ácido gálico 10 μg / ml [23, 24]. Os detalhes do projeto de composição dos nanocompósitos estão listados na Tabela 2. Os materiais foram misturados por moagem de bolas de alta energia com uma bola de moagem de ágata, e o pó do nanocompósito foi processado em uma proporção de massa de 10:1 usando álcool terc-butílico como meio de dispersão. Os pós misturados foram sinterizados de acordo com o processo de presa (prensagem a quente a vácuo:950 ° C × 20 MPa × 2 h, prensagem isostática a quente:900 ° C × 100 MPa × 2 h) para obter o nanocompósito de matriz de Cu [25] .As densidades relativas de materiais nanocompósitos foram analisadas por medição de densidade com drenagem de líquido com base na lei de Arquimedes (Tabela 3). Microestruturas de Cu / Ti 3 SiC 2 / C nanocompósitos foram caracterizados por microscopia óptica (OM, AxioCam MRC5), difração de raios-X (XRD, X'Pert Pro-MPD), análise de microscópio eletrônico de varredura (SEM, JEOL JSM-7001F a 15 kV) com um dispersivo de energia X espectrômetro de raios-X (EDS) e microscópio eletrônico de transmissão (TEM, FEI Tecnai F20ST a 200 kV). A medição da dureza foi determinada usando um testador de dureza Vickers (HV, HXD-1000TM). Testes de tração, compressão e cisalhamento de Cu / Ti 3 SiC 2 / C nanocompósitos foram realizados usando uma máquina de ensaio universal eletrônico controlada por microcomputador (WDW-3100) a uma velocidade de carregamento de 0,5 mm / min. Efeitos de MWCNTs e GNPs nas propriedades e microestruturas dos nanocompósitos de matriz de Cu preparados foram determinados.

Resultados e discussão

Microestrutura do pó e identificação de fases

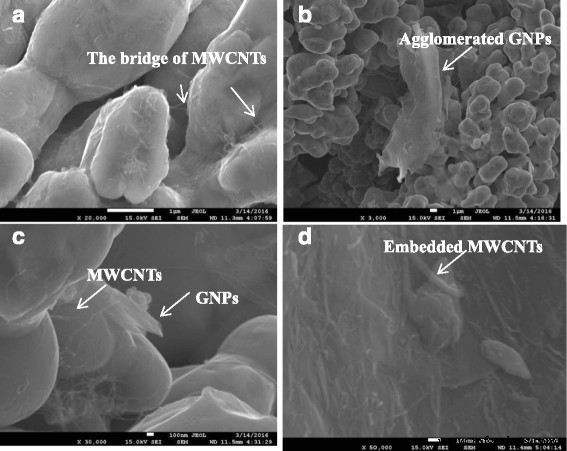

A liga mecânica é uma técnica que envolve uma série de processos físicos e químicos, como deformação repetida, soldagem a frio e fraturamento para pós de compósitos usando moagem de bolas de alta energia. Os pós são moídos em tamanho mícron ou mesmo tamanho nano. Eles são bem misturados para produzir pó composto. Espera-se que esta moagem melhore a dispersão homogênea de GNPs / MWCNTs na matriz de cobre por liga mecânica e alcance a ligação de interface desejável por forjamento em miniatura, melhorando assim as propriedades mecânicas dos materiais resultantes. As imagens SEM de Cu, Ti 3 SiC 2 Os pós, C, MWCNT e GNP após moagem de bolas são mostrados na Fig. 1. As partículas maiores são Cu, e as partículas menores que estão uniformemente dispersas entre as partículas de Cu são Ti 3 SiC 2 e C. Com uma ampliação maior, o estado de ponte de MWCNTs e o estado embutido de pós de GNP, como indicado pelas setas na Fig. 1, foram dispersos nas superfícies periféricas das partículas de Cu. A soldagem a frio permite que a matriz de cobre seja bem limitada a GNPs / MWCNTs. GNPs com certa transparência e enrolamento linear MWCNTs foram distribuídos na superfície ou no interior do aglomerado de partículas de cobre. Conforme mostrado na Fig. 1a, a maioria dos MWCNTs são desordenados e distribuídos na superfície das partículas de cobre. MWCNTs formaram uma ponte entre aglomerados de partículas de cobre, conforme mostrado no inlay e indicado por setas. Isso indica que o processo de moagem de bolas promove a ligação da interface entre as armaduras MWCNTs e a matriz [26]. Conforme mostrado na Fig. 1b, GNPs aglomerados foram distribuídos na superfície da matriz de cobre. A aglomeração ocorre nos GNPs, conforme mostrado pelas setas. A área de superfície específica intrínseca extremamente grande dos GNPs e a presença da força de van der Waals aumentaram a suscetibilidade à aglomeração, diminuíram a uniformidade de dispersão e reduziram a ligação da interface. Na Fig. 1c, conforme mostrado pelas setas, GNPs de tamanho pequeno são embutidos na matriz devido à ação mecânica do moinho de bolas, colisão e atrito entre as partículas de pó compósito e os GNPs durante o moinho de bolas, melhorando assim a resistência de ligação da interface. Apesar disso, muitas rugas ocorrem nos PNBs, reduzindo a área de contato efetiva entre os PNBs e a matriz. Na Fig. 1d, conforme indicado pelas setas, MWCNTs são embutidos na matriz de Cu e distribuídos na superfície das partículas de Cu de uma maneira desordenada. Em geral, o processo de mistura por moagem de bolas é eficiente, resultando na inserção efetiva de alguns GNPs / MWCNTs nas partículas da matriz de cobre. No entanto, a aglomeração de GNPs / MWCNTs ainda é muito severa.

Imagens SEM de matérias-primas de Cu, Ti 3 SiC 2 , C, MWCNT e pós de grafeno após moagem de bolas, tiradas em baixa ampliação ( b ) e uma grande ampliação ( a , c , d ) a - c Nanocompósitos com 0,5% em peso de grafenos e 0,5% em peso de MWCNTs. d Nanocompósitos com 0,8% em peso de grafenos e 0,2% em peso de MWCNTs

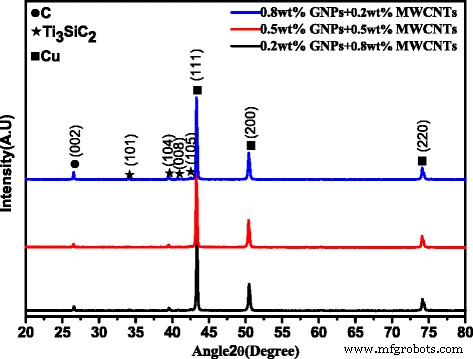

Os resultados de XRD de matérias-primas, incluindo Cu, Ti 3 SiC 2 , C, MWCNTs e GNPs após moagem de bolas são mostrados na Fig. 2. Os resultados mostram mudanças na nova identificação de fase de matérias-primas para o processo de liga mecânica. Cu, Ti 3 SiC 2 , e grafite foram detectados como mostrado na Fig. 2, indicando que a identificação de fase não ocorreu durante o processo de liga mecânica. Nenhum pico de difração foi observado para CuO ou Cu 2 O, indicando que o pó de cobre não foi oxidado, a reação de decomposição não ocorreu para Ti 3 SiC 2 , e nenhuma reação química ocorreu.

Padrões de XRD de matérias-primas após moagem de bolas. Nanocompósitos com 0,8% em peso de grafenos e 0,2% em peso MWCNTs, nanocompósitos com 0,5% em peso de grafenos e 0,5% em peso de MWCNTs e nanocompósitos com 0,2% em peso de grafenos e 0,8% em peso de MWCNTs

Identificação da fase e da microestrutura do nanocompósito

A compactação dos nanocompósitos preparados com 0,2% em peso de grafeno e 0,8% em peso MWCNTs se aproxima da compactação dos nanocompósitos preparados com 0,5% em peso de grafeno e 0,5% em peso de MWCNTs. No entanto, a compactação diminuiu para 96,43% quando a composição era de 0,8% em peso de grafeno e 0,2% em peso de MWCNTs. Conforme mencionado acima, com o aumento do teor de GNPs, a aglomeração da fase de reforço exibe uma tendência de aumento e, assim, enfraquece seu efeito de refinar os grãos e impede a sinterização e colagem, a formação e o crescimento do pescoço de sinterização e o fechamento do gap entre as partículas de Cu . Desta forma, os GNPs podem influenciar a difusão e migração entre os átomos de Cu e aumentar a porosidade. Portanto, a compactação dos nanocompósitos sinterizados diminuiu com o aumento do PNB. No experimento, a compactação dos nanocompósitos preparados com 0,2% em peso de grafeno e 0,8% em peso de MWCNTs foi menor do que a dos nanocompósitos preparados com 0,5% em peso de grafeno e 0,5% em peso de MWCNTs, mas esta diferença é muito pequena. Consequentemente, o aprimoramento sinérgico GNP / MWCNT aumentou a aglomeração de reforço e diminuiu o efeito de refinamento do grão, dificultando a sinterização das partículas de Cu, a formação e o crescimento de pescoços sinterizados e o processo de fechamento de gap. No geral, os GNPs / MWCNTs afetaram a difusão dos átomos de Cu entre a matriz e os reforços para reduzir a ligação interfacial e aumentar a porosidade dos nanocompósitos.

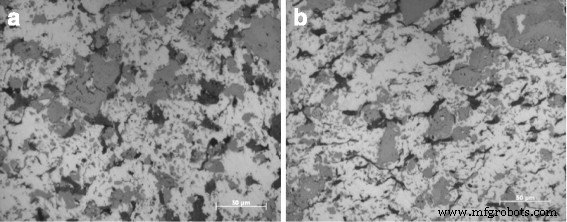

Na informação da microestrutura metalográfica apresentada na Fig. 3, a estrutura branca é a matriz Cu, a estrutura cinza é Ti 3 SiC 2 , e a parte preta é C ou o buraco. As fases de Cu são basicamente conectadas para formar a matriz, que é uma estrutura semelhante a uma rede descontínua distribuída em Ti 3 SiC 2 ou TiC. Mas a grafite é distribuída de maneira completamente isolada, de modo que a maior parte da grafite é uniformemente distribuída na matriz de Cu em um formato pequeno e semelhante a uma minhoca ou uma forma floculante irregular, melhorando assim a propriedade de lubrificação antifricção do nanocompósito sinterizado. Durante a sinterização dos nanocompósitos, as partículas de Cu não interagem com o Ti 3 SiC 2 e o pó de grafite. As partículas de Cu semifundido são sinterizadas na matriz de cobre após entrarem em contato umas com as outras para formar uma superfície de ligação que permite a formação e crescimento de um pescoço de sinterização e a formação de poros fechados. O engate mecânico original se transforma em ligação metalúrgica interatômica. O grafite ou GNPs aglomerados e MWCNTs são retidos em poros fechados para formar a área preta evidente na microestrutura metalográfica. O Ti 3 SiC 2 o pó também é submetido a um processo de sinterização com partículas de Cu, formando assim o Ti cinza 3 SiC 2 região na microestrutura metalográfica. De acordo com o relatório de pesquisa sobre a análise de XRD de nanocompósitos sinterizados semelhantes, as diferenças são as seguintes:Ti 3 SiC 2 é decomposto em Si e TiC a uma temperatura de sinterização de 950 ° C [27]. Os átomos de Si e a matriz de cobre reagem para produzir Cu 9 Si, que aumenta a ligação da interface entre a matriz Cu e Ti 3 SiC 2 [27].

Resultados metalográficos de nanocompósitos sinterizados com 0,8% em peso de grafenos e 0,2% em peso de MWCNTs em diferentes direções ( a é paralelo à pressão e b é uma perpendicular à pressão)

A fase metalúrgica dos nanocompósitos é mostrada na Fig. 3 nas direções longitudinal e transversal em relação à direção de prensagem a quente. Existem diferenças significativas na microestrutura da fase metalúrgica perpendicular e paralela à direção de prensagem a quente. A grafite na região preta perpendicular à direção de prensagem a quente exibe uma forma floculante, e a grafite na região preta paralela à direção de prensagem a quente exibe uma forma mais delgada. As razões para esta diferença são as seguintes:O processo de sinterização por prensagem a quente é uma prensagem de ação única. A pressão vertical é aplicada no pó composto em uma matriz cilíndrica de grafite. Existem diferenças morfológicas significativas entre a grafite perpendicular à direção de prensagem a quente e a grafite paralela à direção de prensagem a quente, porque a grafite é intrinsecamente fofa. Essas diferenças são mantidas após a prensagem isostática, porque as pressões aplicadas ao corpo verde composto são iguais em todas as direções durante a prensagem isostática após a etapa de sinterização por prensagem a quente. Assim, as diferenças morfológicas formadas durante a sinterização por prensagem a quente permanecem.

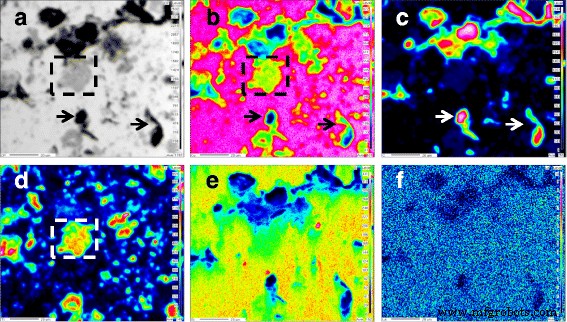

Para melhor identificação dos produtos, a microestrutura dos nanocompósitos foi analisada por EPMA para mapeamento elementar. Conforme mostrado na Fig. 4a, a imagem retroespalhada (BS) mostra grãos de Cu em um contraste mais alto e Ti 3 SiC 2 e C foram localizados entre os grãos de Cu com contraste mais escuro. Com base na distribuição de Cu nos nanocompósitos sinterizados mostrados na Fig. 4b, a região vermelha representa Cu e é a maioria do material. Os pontos brilhantes vermelhos na Fig. 4c representam o elemento C. Pode-se inferir que a aglomeração ocorre no nanocarbono. Com base na observação da distribuição de Ti na Fig. 4d, o ponto brilhante amarelo irregular distribuído por toda a matriz é Ti, correspondendo à fase cinza na Fig. 4a. Da mesma forma, os pontos brilhantes verdes na Fig. 4e representam a distribuição de Si nos nanocompósitos sinterizados. Com base nesta observação, o Si é distribuído uniformemente. La também está disperso nos nanocompósitos sinterizados, e os pontos brilhantes vermelhos na Fig. 4f representam La. La é adicionado para aumentar a compactação dos nanocompósitos sinterizados. A dispersão homogênea observada nos nanocompósitos sinterizados é muito importante para as propriedades resultantes dos materiais preparados.

Análises de EPMA de nanocompósitos sinterizados com 0,2% em peso de grafenos e 0,8% em peso de MWCNTs. a Imagem BS, b Mapa Cu, c Mapa C, d Mapa Ti, e Mapa Si, e f La map

Manchas cinza claras de Ti 3 SiC 2 foram observados e são indicados na caixa com linha pontilhada na Fig. 4a, e Cu e Ti estão presentes na caixa com linha pontilhada na Fig. 4b, d. Dentro da caixa de linha pontilhada na Fig. 4b, a cor muda de vermelho brilhante para verde da matriz para o centro dos pontos brilhantes, indicando que a concentração de Cu está diminuindo gradualmente. Dentro da caixa de linha pontilhada na Fig. 4c, a cor do Ti muda de laranja no interior para verde no exterior. Pode-se inferir que a concentração de Ti 3 SiC 2 está diminuindo gradualmente. Esses resultados sugerem que a fase Cu e Ti 3 SiC 2 fase estão intimamente ligadas e Cu e Ti 3 SiC 2 têm alta molhabilidade [27].

Com base na observação e comparação das áreas indicadas pelas setas na Fig. 4a-c, pode ser inferido que a substância semelhante a girino preto compreende principalmente C. Como mostrado na Fig. 4c, o centro de C é vermelho brilhante, indicando que a concentração de C é alta. Um círculo verde ao redor dos pontos vermelhos brilhantes indica que a concentração de C diminui gradualmente do centro dos pontos brilhantes para o exterior. Conforme indicado pelas setas na Fig. 4b, a cor muda de vermelho brilhante para verde e então a cor final é azul escuro, movendo-se da matriz para o centro dos pontos brilhantes. As mudanças na cor indicam que a concentração de Cu está diminuindo gradualmente. Tais processos de mudança gradual dos dois elementos verificam a difusão mútua de C e Cu, sugerindo ligação próxima entre a fase de reforço C e a matriz de Cu. O conteúdo de Cu na caixa da linha pontilhada vermelha é alto e estável, e o conteúdo correspondente de C é baixo, mas estável, indicando uma pequena quantidade de difusões de C no Cu. Cu e C não reagiriam para produzir novas substâncias nas condições do experimento. Esses resultados sugerem que C se difunde parcialmente em Cu, e as formas Cu e C estão bem ligadas.

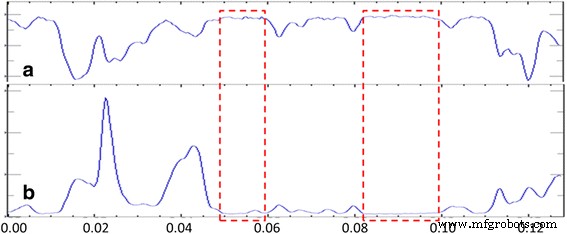

A Figura 5 apresenta os resultados da varredura linear em uma posição aleatória de nanocompósitos preparados com 0,2% em peso de grafeno e 0,8% em peso de MWCNTs. A Figura 5a mostra a distribuição linear dos elementos Cu e a Fig. 5b é a distribuição linear do elemento C. O conteúdo do elemento Cu é alto na caixa da linha pontilhada vermelha e permanece estável. O conteúdo do elemento C correspondente é baixo e também permanece estável. Isso pode servir para explicar, pelo menos em parte, a difusão de uma pequena quantidade de C em Cu porque Cu e C nesta condição experimental não vão reagir para gerar uma nova fase. Portanto, Cu e C são uma boa combinação, pois os átomos de carbono podem se difundir nos átomos de cobre.

Varredura de linha de distribuição de elemento de nanocompósitos sinterizados com 0,2% em peso de grafenos e 0,8% em peso de MWCNTs. a Cu e b C

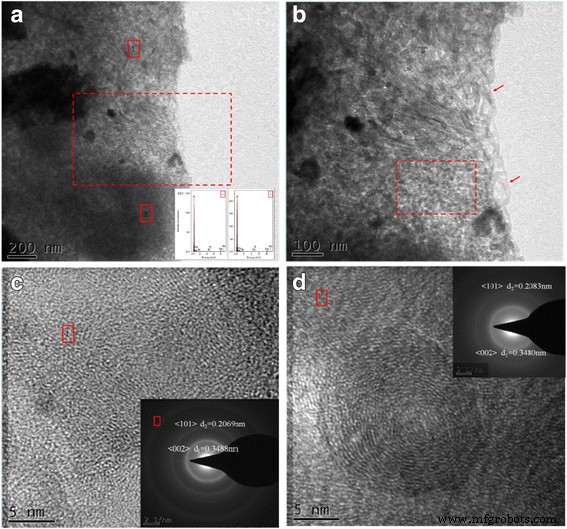

A imagem TEM dos nanocompósitos preparados com 0,5% em peso de grafeno e 0,5% em peso de MWCNTs é mostrada na Fig. 6. A Figura 6a é a imagem TEM que mostra a microestrutura de nano-carbono na matriz de Cu, e a Fig. 6b é a imagem TEM ampliada da Fig. 6a. em que a microestrutura do nanocarbono que pode ser encontrada nessa figura, inserida na Fig. 6a, é o espectro de EDS retirado dos pontos 1 e 2 com o símbolo cruzado. A Figura 6c, d é uma análise de imagem TEM de alta resolução tirada de o símbolo de cruz marcado, pontos 1 e 2 na Fig. 6a. Quando combinado com os resultados morfológicos e EDS, leva à conclusão de que os nano-carbono são em forma de haste sólida, seu arranjo atômico é significativamente diferente com átomos de cobre e combinam bem, enquanto os anéis de difração na Fig. 6c, d indicam GNPs e MWCNTs 'A aglomeração é grave [28].

a - d Imagem TEM em nanocompósitos sinterizados com 0,5% em peso de grafenos e 0,5% em peso de MWCNTs. a Imagem TEM mostrando microestrutura de nano-carbono em Cu; b Imagem TEM ampliada da Fig. 6a; c Análise de imagem TEM de alta resolução tirada dos pontos 1 do símbolo de cruz marcado na Fig. 6a; d Análise de imagem TEM de alta resolução tirada dos pontos 2 do símbolo de cruz marcado na Fig. 6a. Inserido em a é o espectro de EDS retirado dos pontos 1 e 2 do símbolo da cruz marcada

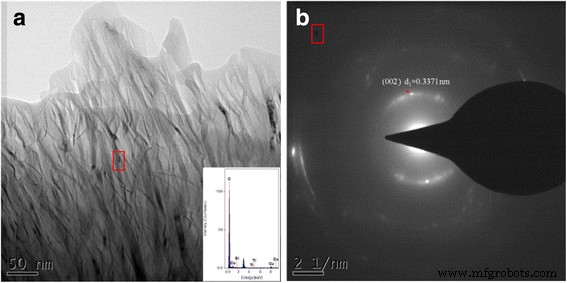

A Figura 7a é a imagem TEM de grafeno nos nanocompósitos sinterizados preparados com 0,5% em peso de grafeno e 0,5% em peso de MWCNTs. Da Fig. 7a, pode-se ver que o grafeno está presente na matriz de Cu. O resultado inserido na Fig. 7a são os espectros EDS retirados da Fig. 7a. O grafeno parece translúcido, as bordas são enroladas e o grafeno ainda está principalmente em uma monocamada no composto, com distribuição uniforme.

a Imagem TEM de grafenos em nanocompósitos sinterizados com 0,5% em peso de grafenos e 0,5% em peso de MWCNTs. b Padrões de difração da Fig. 7a. Inserido na Fig. 7a está um espectro de EDS retirado da Fig. 7a

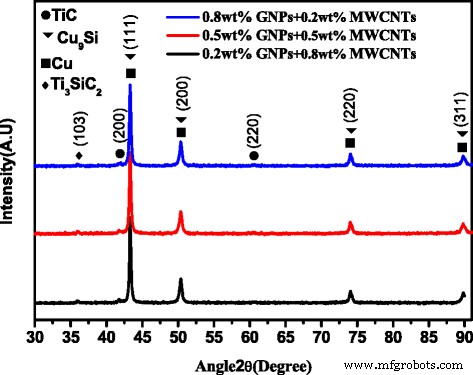

A Figura 8 mostra os padrões de XRD dos nanocompósitos em que TiC e Cu 9 Si foram detectados. Estes resultados são semelhantes aos resultados da Fig. 2 dos pós nanocompósitos e três tipos de Cu / Ti 3 SiC 2 / C / compostos de grafeno. O Ti 3 SiC 2 é decomposto em alta temperatura, e os produtos de decomposição e a matriz de Cu vão reagir para gerar Cu 9 Si. Em alta temperatura, a estrutura especial de intercamada fracamente ligada de Ti 3 SiC 2 pode tornar mais fácil para o átomo de Si quebrar a ligação de restrição para formar o Si livre. O Si decomposto entra na matriz de Cu para formar uma solução sólida de Cu-Si [27]. TiC é um produto da decomposição de Ti 3 SiC 2 durante a sinterização como átomos de Si separados de Ti 3 SiC 2 [27]. TiC é uma fase dura e quebradiça com alto ponto de fusão, portanto, possui características de alta dureza. Cu 9 O Si também é uma fase dura e quebradiça. TiC e Cu 9 O Si pode causar concentração de tensão, o que pode reduzir o desempenho dos nanocompósitos.

Padrões de XRD de nanocompósitos sinterizados:Nanocompósitos com 0,8% em peso de grafenos e 0,2% em peso MWCNTs, nanocompósitos com 0,5% em peso de grafenos e 0,5% em peso de MWCNTs e nanocompósitos com 0,2% em peso de grafenos e 0,8% em peso de MWCNTs

A análise termodinâmica das possíveis reações pode ser analisada através das seguintes reações durante o processo de sinterização de compósitos [11]:

$$ {\ mathrm {Ti}} _ 3 {\ mathrm {SiC}} _ 2 =3 {\ mathrm {Ti} \ mathrm {C}} _ {2/3} + \ mathrm {Si} $$ (1) $ $ \ mathrm {C} + \ mathrm {Si} =\ mathrm {SiC} $$ (2) $$ \ mathrm {SiC} +9 \ mathrm {Cu} ={\ mathrm {Cu}} _ 9 \ mathrm {Si } + \ mathrm {C} $$ (3) $$ \ mathrm {Si} +9 \ mathrm {Cu} ={\ mathrm {Cu}} _ 9 \ mathrm {Si} $$ (4)

A energia livre de reação de Gibbs (1) em que Ti 3 SiC 2 é decomposto pode ser calculado como:Δ r G m =∑ ν B Δ f G m =- 106,52kJ / mol <0 indicando que a reação pode ocorrer [11]. Para a reação (2), a energia livre de Gibbs da reação pode ser calculada como:(4) - (3) =(2), e o Δ r Gm da reação (2) é - 66,99 kJ / mol. Assim, a reação (4) tende a ocorrer com mais freqüência do que a reação (3), o que é consistente com a ausência de compostos de SiC na análise de fase de XRD.

Propriedades mecânicas e análise de fratura por tração de materiais nanocompósitos

As amostras foram testadas usando um testador de dureza Micro Vickers em que a dureza composta é dada como

$$ \ mathrm {HV} =\ frac {0,102F} {A} =0,1891 \ frac {F} {d ^ 2} $$ (5)

onde HV é a dureza Micro Vickers, F é o carregamento (gf), A é a área de superfície dos poços de indentação (mm 2 ) e d é o recuo residual de dois comprimentos diagonais, d =(D1 + d2) / 2.

Os resultados dos testes de dureza micro Vickers para os nanocompósitos foram determinados e estão listados na Tabela 4. A microdureza dos nanocompósitos sinterizados exibiu uma tendência ligeiramente decrescente, diminuindo para 96,859 de 97,787 quando a composição mudou de 0,5% em peso de grafeno e 0,5% em peso MWCNTs para 0,2% em peso de grafeno e 0,8% em peso de MWCNTs. No entanto, a microdureza dos nanocompósitos sinterizados diminuiu significativamente em 9,4%, diminuindo para 88,626 de 97,787, quando o conteúdo de GNPs aumentou para 0,8% em peso. De maneira geral, com o aumento do teor de GNPs, a dureza dos nanocompósitos sinterizados apresentou tendência decrescente. As causas fundamentais da tendência são as seguintes:(1) Com o aumento do conteúdo dos PNB, é mais provável que ocorra aglomeração nos PNB do que nos MWCNTs, pois os PNB têm um diâmetro maior. Finalmente, a aglomeração ocorreu na fase de reforço à medida que os GNPs e MWCNTs aumentaram. A aglomeração, portanto, diminui o número de fases de reforço que transmitem carga e diminui a dureza dos nanocompósitos sinterizados [11, 13, 22]. A sinterização diminui a ligação entre as matrizes, aumenta a fração de vazios e diminui a compactação e a dureza dos nanocompósitos sinterizados [11, 13, 22]. (2) Com o aumento do conteúdo dos PNB, o conteúdo correspondente dos MWCNTs diminui.

As propriedades mecânicas medidas dos nanocompósitos estão listadas na Tabela 4. Quando o coeficiente de tensão suave (α) do teste de compressão uniaxial é 2, é mais macio do que o estado de tensão de tração e pode mostrar o comportamento mecânico do material frágil em o estado de plástico. Da Tabela 4, a resistência à compressão dos nanocompósitos diminuiu com o aumento do conteúdo de GNPs. As diferenças de resistência à compressão dos nanocompósitos ficaram dentro de 2% para os nanocompósitos preparados com 0,2% em peso e 0,5% em peso de GNPs. O material preparado com 0,8% em peso de GNPs apresentou redução de 12% na resistência à compressão. Da mesma forma, a resistência à tração dos nanocompósitos diminuiu 12%. Para nanocompósitos sinergicamente reforçados por GNPs e MWCNTs, a aglomeração de GNPs e MWCNTs aumenta com o aumento da quantidade de GNPs, o que pode levar à distribuição desigual de GNPs e MWCNTs nos nanocompósitos. A formação de microfissuras irregulares também aumentou no processo de sinterização por compressão, e a ligação interfacial com a matriz de cobre foi pobre devido à aglomeração, eventualmente levando à redução da resistência à compressão e à tração dos nanocompósitos [22].

A Tabela 4 também mostra os dados de resistência ao cisalhamento dos nanocompósitos. Conforme mostrado acima, a tendência geral parece ser a diminuição da resistência ao cisalhamento à medida que o conteúdo de PNB aumenta. As diferenças de resistência ao cisalhamento dos nanocompósitos são pequenas (apenas até 3,6%) para os nanocompósitos com 0,2% em peso e 0,5% em peso de GNPs. No entanto, para o material GNP de 0,8% em peso, a resistência ao cisalhamento dos nanocompósitos diminuiu 20,6%. A tendência de mudança observada na resistência ao cisalhamento dos nanocompósitos é consistente com a resistência à tração e à compressão dos nanocompósitos. Isso ocorre porque a resistência ao cisalhamento reflete a coesão do material, incluindo a força de interconexão atômica ou intermolecular, então a resistência ao cisalhamento pode ser usada como um indicador da resistência de ligação da interface entre a matriz de cobre e a fase de reforço. A aglomeração de GNP e MWCNT aumentou com o aumento do conteúdo de GNP, o que pode levar à distribuição desigual de GNPs e MWCNTs nos nanocompósitos. Simultaneamente, a enorme área de superfície específica e a pequena espessura entre o grafeno e a matriz de cobre permitem a ligação interfacial e a transferência da resistência ao cisalhamento [29]. Desse modo, um declínio na fase de aprimoramento de cisalhamento pode resultar em uma diminuição da resistência ao cisalhamento do material nanocompósito.

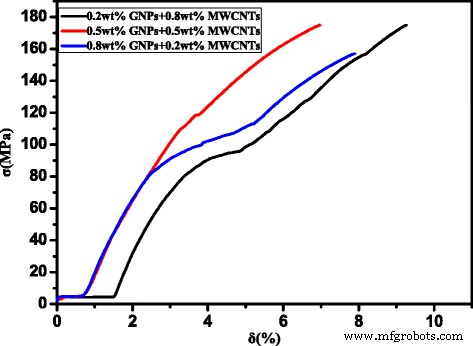

Tensile deformation curves of nanocomposites were determined and are shown in Fig. 9. The tensile strength of the sintered nanocomposites primarily depends on the compactness of sintered nanocomposites, homogeneous dispersion of the reinforcement phase, and interface bonding between the reinforcement phase and the matrix (or wettability). With increased content of GNPs, the tensile strength of the sintered nanocomposites exhibited a decreasing trend. There were minor differences in tensile strength between the sintered nanocomposites prepared with 0.2 wt% GNPs or 0.5 wt% GNPs. However, the tensile strength of the sintered nanocomposites decreased by 12% when the content of GNPs increased to 0.8 wt%. This is consistent with the variation trend of the compactness of the sintered nanocomposites. With the increase of the content of GNPs, the agglomeration of the reinforcement phase increases and the extent of heterogeneous distribution in the sintered nanocomposites increases, thus loosening the organization of the sintered nanocomposites [30]. Agglomeration of GNPs and MWCNTs prevents the effects of improved strength and reinforcement, thus decreasing the tensile strength of the sintered nanocomposites. If the extent of agglomeration of the reinforcement phase increases, the extent of irregular microcracks would also increase during the pressing-sintering process. This results in increased stress concentration and decreased effective bearing area of the stress. Finally, the tensile strength of the sintered nanocomposites decreases. Due to the non-wetting between the Cu matrix and GNPs and MWCNTs, the interface bonding is dominated by physical and mechanical bonding. The dispersion is much better and certain interface bonding occurs for low GNPs and MWCNTs. In this study of GNP/MWCNT synergistic action, with an increase of GNPs, the agglomeration extent of the reinforcement phase increased and the interface bonding was weak, thus decreasing the capacity of the reinforcement phase to transmit the load and finally decreasing the tensile strength of the sintered nanocomposites [22].

Tensile deformation curves of sintered nanocomposites:Nanocomposites with 0.8 wt% graphenes and 0.2 wt% MWCNTs, nanocomposites with 0.5 wt% graphenes and 0.5 wt% MWCNTs, and nanocomposites with 0.2 wt% graphenes and 0.8 wt% MWCNTs

In summary, co-operative enhancement effects of multi-phase reinforcements were significantly higher than single MWCNT enhancement effects or without GNP/MWCNT synergistic action for the mechanical properties of Cu/Ti3 SiC2 /C, Cu/Ti3 SiC2 /C/MWCNTs, and Cu/Ti3 SiC2 /C nanocomposites reinforced by MWCNTs and graphene. These enhancing effects include grain refinement strengthening, load transfer strengthening, Orowan mechanism strengthening, and large interface strengthening of GNPs.

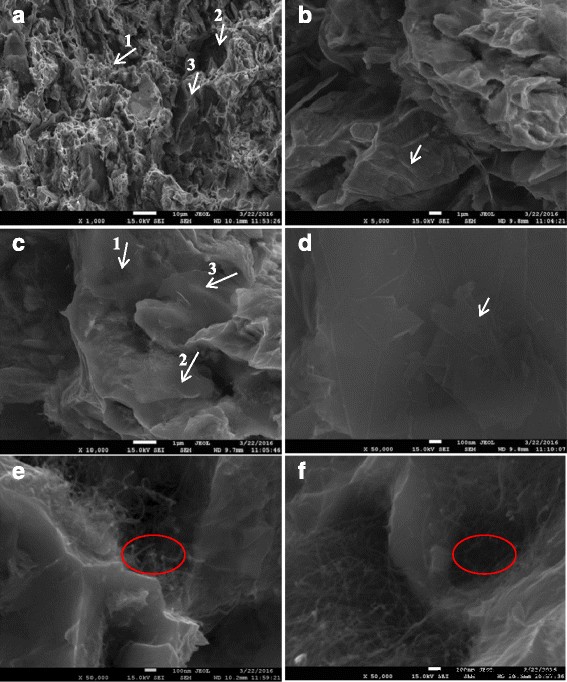

Figure 10 presents SEM analyses of tensile fracture microscopic process of the nanocomposites. As shown in Figs. 10a, b, the fracture surface of the nanocomposites exhibits a typical dimple and cleavage fracture pattern. Simultaneously, due to non-wetting phenomenon between GNPs, MWCNTs, and the Cu matrix, or due to defects in the sintering process, cracks or holes were evident, as indicated by arrows 2 and 3. This is consistent with the absence of GNPs, MWCNTs, and Cu matrix in the TEM analysis. Stress concentration occurs at cracks or holes of nanocomposites, and microcracks can initiate in these regions to form cracks or holes that can propagate and lead to fracture. Graphene itself has a large specific surface area that increases the contact area with the Cu matrix to promote interface bonding, but also makes it more prone to agglomeration [13]. In Fig. 10c, graphene sheets are pulled out during the tensile test as indicated by arrows 2 and 3. The two arrows show interface bonding between graphene and the Cu matrix. The agglomerated graphene atoms are pulled out from the adjacent micro-cracks at arrow 2, because the agglomeration of graphene leads to the formation of cracks. The graphene is embedded in the Cu matrix because the interface bonding is good between the graphene and the Cu matrix. However, agglomerated graphene sheets can be seen in Fig. 10d and are not effectively transferred during loading in the matrix. Under tensile stress, agglomerations can form micro-cracks and extend sequentially into a crack or form a secondary crack [13, 22, 30]. Additionally, the unique fold structure of graphene can be seen as indicated by the arrow in Fig. 10d. The graphene atoms are first flattened and then rupture when subjected to stress, leading to a certain strengthening-toughening effect. As shown in Fig. 10e, MWCNTs have been embedded in the Cu matrix, explaining MWCNTs good loading transfer ability and the improved tensile strength of the nanocomposites [11]. Nevertheless, as shown in Fig. 10e, f, the disordered aggregation of MWCNTs is observed, and micropores or microcracks are formed in the agglomeration region, which decrease the strength of the nanocomposites.

a −f SEM images of fractures of the sintered nanocomposites with 0.5 wt% graphenes and 0.5 wt% MWCNTs

Conclusões

The following conclusions can be drawn based on microstructural and mechanical evaluation of Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene.

- 1.

Powder metallurgy techniques (vacuum hot-pressing and hot isostatic pressing) can successfully be applied to synthesize Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene.

- 2.

The synergetic effect of sintered nanocomposites primarily depends on the compactness of the sintered nanocomposites, the homogeneous dispersion of the reinforcement phase, and interface bonding between the reinforcement phase and the matrix.

- 3.

The optimum value of Cu/Ti3 SiC2 /C nanocomposites was reinforced with 0.8 wt% MWCNTs and 0.2wt% graphene. When GNPs and CNTs are used as the synergistically reinforced matrix, with the increase of GNPs content, reinforcement agglomeration increasingly affects the strengthening and fracture mechanism of the resulting materials.

- 4.

Enhanced properties of Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene include grain refinement strengthening, load transfer strengthening, Orowan mechanism strengthening, and large interface strengthening of GNPs.

Abreviações

- EDS:

-

Energy dispersive X-ray spectrometer

- HIP:

-

Hot isostatic pressing

- MWCNTs:

-

Multi-walled carbon nanotubes

- OM:

-

Optical microscopy

- SEM:

-

Microscópio eletrônico de varredura

- TEM:

-

Microscopia eletrônica de transmissão

- VHP:

-

Vacuum hot-pressing

- XRD:

-

Difração de raios X

Nanomateriais

- Controle de não linearidade dupla de propriedades de modo e dispersão em grafeno-dielétrico Plasmonic Waveguide

- Nanotubos de titanato Nanocompósitos de óxido de grafeno decorado:Preparação, Retardância de Chama e Fotodegradação

- Efeito do confinamento nas propriedades fotofísicas de cadeias P3HT na matriz PMMA

- O efeito do plasma sem equilíbrio de contato nas propriedades estruturais e magnéticas de Mn Х Fe3 - X О4 Spinels

- Propriedades de infravermelho e modulação de onda Terahertz de grafeno / ferrita MnZn / heterojunções p-Si

- Propriedades paramagnéticas de nanomateriais derivados do fulereno e seus compostos de polímero:efeito drástico de bombeamento

- Nanocompósitos de poli (N-isopropilacrilamida) magnético:efeito do método de preparação nas propriedades antibacterianas

- Avaliação de estruturas de grafeno / WO3 e grafeno / CeO x como eletrodos para aplicações de supercapacitor

- Efeito sinérgico de co-dopantes Dy2O3 e Ca para aumentar a coercividade de ímãs RE-Fe-B abundantes em terras raras

- Propriedades dos Materiais de Engenharia:Gerais, Físicas e Mecânicas