Síntese de grafeno de camada única de grande área usando óleo de palma refinado em substrato de cobre por CVD auxiliado por injetor de spray

Resumo

Apresentamos uma síntese de grafeno de camada única de grande área em substrato de cobre usando um óleo de palma refinado, uma fonte natural de carbono único, por um sistema de deposição de vapor químico assistido por injetor de spray feito em casa. Os efeitos da distância entre o bico de pulverização e o substrato e a temperatura de crescimento são estudados. A partir da análise de mapeamento Raman, a distância menor de 1 cm e a temperatura de cerca de 950 ° C levam ao crescimento de grafeno de camada única de grande área com uma cobertura de até 97% do tamanho da área medida de 6400 μm 2 . A cristalinidade do grafeno de camada única crescido é relativamente boa devido à alta porcentagem de distribuição dos valores FWHM da banda 2D que está abaixo de 30 cm −1 . No entanto, a concentração de defeitos é relativamente alta e sugere que uma técnica de resfriamento rápido precisa ser introduzida.

Introdução

O grafeno, um nanomaterial bidimensional, possui um sp 2 -ligação de átomo de carbono hibridizado com único átomo de espessura [1]. Suas propriedades extraordinárias, como transporte eletrônico superior, condutividade térmica, durabilidade mecânica e assim por diante, atraíram estudos tremendos para várias aplicações potenciais em nanoeletrônica [2], optoeletrônica [3], supercapacitores e armazenamento de energia eletroquímica [4], células solares [ 5] e sensores [6]. Na verdade, muitas aplicações, como detectores vestíveis, pele eletrônica e sensores de pressão, requerem estruturas flexíveis de grafeno de grandes áreas [7]. Assim, a fim de trazer o grafeno em aplicações práticas, uma tecnologia para realizar o grafeno de grandes áreas com espessura uniforme e livre de defeitos é absolutamente necessária. Uma vez que a esfoliação micromecânica parece ter uma limitação na obtenção de grafeno de grandes áreas com espessura uniforme, embora possa produzir grafeno altamente cristalino com menos defeitos [8, 9], a deposição de vapor químico (CVD) tem sido considerada uma técnica promissora para superar tal limitação [10, 11]. Em princípio, a qualidade do grafeno cultivado com CVD é controlada por vários parâmetros principais de crescimento, como fonte de carbono, temperatura, substrato e pressão [12]. Geralmente, requer temperatura elevada (maior que 800 ° C) para cultivar grafeno de alta qualidade por CVD. No entanto, um processo CVD modificado, especificamente o método CVD fechado com carbono (CE-CVD), foi relatado como sendo capaz de cultivar grafeno em folha de Cu a uma temperatura baixa de quase 500 ° C [13]. Na técnica CVD, normalmente, o grafeno é cultivado em substrato de metal usando gases de hidrocarbonetos tóxicos e explosivos, como metano [14], acetileno [15] e propileno [16] por meio de baixa pressão [17] ou CVD de pressão atmosférica [18] , que levam ao uso dos sistemas de crescimento com alto grau de segurança e cuidados de manuseio.

Muitas tentativas alternativas benignas foram feitas para substituir esses precursores típicos por hidrocarbonetos de risco moderado fornecidos a partir de fontes de carbono líquido ou sólido. Por exemplo, Weiss et al. investigou o crescimento de grafeno em substrato de cobre (Cu) utilizando etanol [19]. Choi et al. relataram o crescimento em ambientes oxidados usando uma combinação de etanol e metanol como fonte de carbono [20]. Outras fontes de carbono líquido semelhantes, como benzeno [21] e tolueno [22], também estão sendo estudadas. Um resultado motivado no crescimento do grafeno a partir de fontes naturais de carbono como a cânfora [23, 24] também foi relatado. Recentemente, relatamos o crescimento de grafeno misto simples e bicamada livre de defeitos em substrato de níquel (Ni) usando um óleo de palma refinado [25, 26] por CVD térmico. Aqui, o óleo de palma refinado evaporado foi entregue ao substrato de Ni por fluxo constante de argônio / hidrogênio (Ar / H 2 ) gás portador. O crescimento foi realizado à temperatura de 900 ° C por 15 s, antes de ser rapidamente resfriado pela técnica de flash-cooling. No entanto, a cobertura do grafeno cultivado é relativamente baixa, cerca de 60%. Neste artigo, demonstramos uma rota alternativa para sintetizar grafeno de camada única de grande área com cobertura de até 97%, utilizando um sistema CVD assistido por injetor de spray caseiro sem a introdução de H 2 durante o crescimento pela primeira vez. Este injetor de spray permite a atomização do precursor em gotas de tamanho mícron. As gotículas atomizadas permitem uma melhor cinética de decomposição devido ao aumento da superfície em relação aos métodos convencionais de CVD. Mais um privilégio é que a vazão de injeção do precursor permite o controle do fluxo de gotículas que controla a taxa de transferência de massa durante a deposição de vapor [27].

Métodos

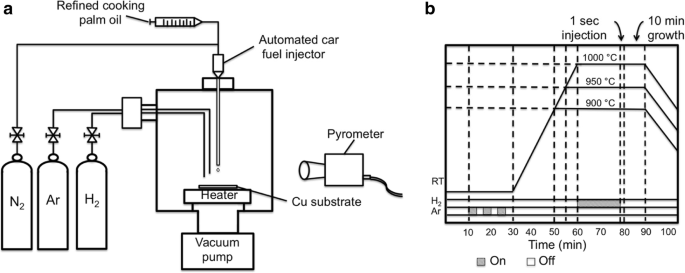

Uma folha comercial de Cu (Nilaco, 99,9% de pureza, 30 μm de espessura) é usada como catalisador de metal. Em primeiro lugar, uma folha de Cu cortada em 1 cm × 1 cm é enxaguada com água destilada (DI), seguida por um tratamento com ácido acético 1 M / H 2 O (1:10) a 60 ° C durante 30 min. Em seguida, esta amostra de Cu é enxaguada com álcool isopropílico e acetona por 10 min em um banho ultrassônico (35% da potência, UP400S, Hielscher, Alemanha) para remover qualquer contaminação e óxido nativo da superfície. Em seguida, a amostra de Cu é seca usando um jato de nitrogênio. As Figuras 1a eb mostram o esquema de uma configuração de CVD assistida por injetor de spray caseiro e o gráfico de tempo de crescimento, respectivamente. Uma quantidade específica de óleo de palma refinado líquido é distribuída na câmara por um sistema de injeção de fluido de alta precisão (Sono-Tek, EUA) com capacidade de injeção de 0,01 ml / s. Um substrato de Cu tratado é então carregado na câmara de reação facilitada com o aquecedor de substrato como mostrado na Fig. 1a. Depois de carregar o substrato de Cu, a câmara de reação é evacuada por uma bomba rotativa até 6 Pa antes de ser purgada com Ar. Essas evacuações e processos de purga de Ar são repetidos três vezes para minimizar o ar preso na câmara de reação.

a Esquema de uma configuração CVD assistida por injetor de spray caseiro e b gráfico de tempo de crescimento

Os efeitos da distância entre o bico e o substrato, d , são estudados. Aqui, d é definido em 1, 3 e 6 cm. O substrato é aquecido às temperaturas de crescimento definidas, T , ou seja, 900, 950 e 1000 ° C, enquanto se mantém a câmara de reação em ambiente Ar. Após atingir a temperatura definida, o hidrogênio (H 2 ) de 40 sccm é introduzido por 20 min. Este tratamento de recozimento em H 2 é realizado com o objetivo de remover ainda mais a contaminação remanescente e reduzir a rugosidade da superfície de Cu. Depois disso, o fluxo de H 2 é interrompido e um óleo de palma refinado é injetado por 1 s (~ 0,05 ml) na câmara de reação usando um injetor de combustível computadorizado (injetor de combustível de carro). Em seguida, o crescimento (ou aquecimento) é mantido na temperatura definida por 10 min. Após o crescimento, o aquecedor é desligado e a amostra é resfriada até a temperatura ambiente em ambiente de vácuo com evacuação contínua. Uma vez que um injetor de pulverização automatizado é usado neste trabalho para controlar a quantidade ou concentração de carbono (C), espera-se que o elemento C seja capaz de atingir e se espalhar uniformemente no substrato aquecido após a decomposição térmica efetiva do óleo de palma refinado. . A decomposição pode ser expressa pela seguinte reação:

$$ {\ mathrm {CH}} _ 3 {\ left ({\ mathrm {CH}} _ 2 \ right)} _ {14} \ mathrm {COOH} \ a 16 \ mathrm {C} +16 {\ mathrm {H }} _ 2 \ uparrow + {\ mathrm {O}} _ 2 \ uparrow $$ (1)

O mecanismo de crescimento é assumido para seguir o mecanismo bem aceito descrito em [22, 23]. Aqui, o elemento C decomposto é absorvido pelo substrato de Cu durante a fase de aquecimento e, em seguida, é dessorvido de volta à superfície do substrato de Cu para formar uma camada de grafeno durante a fase de resfriamento. Uma vez que o resfriamento é realizado pela evacuação contínua, especula-se que o substrato é resfriado a uma velocidade relativamente mais rápida.

A microscopia óptica é usada para observar a morfologia e homogeneidade dos filmes de grafeno como crescidos em substrato de Cu. As características estruturais, como o número de camadas de grafeno, homogeneidade e defeitos, são examinadas usando espectroscopia micro-Raman (WiTec Alpha 300) em um comprimento de onda de laser de excitação de 514 nm. Aqui, uma lente de ampliação de 100 × é usada, dando um tamanho de ponto de laser de cerca de 400 nm. O tempo de integração é de 0,5 s, e a potência do laser é mantida abaixo de 1 mW para evitar qualquer dano ou aquecimento na amostra, que pode induzir a dessorção dos adátomos do grafeno. O espectrômetro é equipado com um estágio piezoelétrico que permite o mapeamento Raman de uma área de até 200 μm × 200 μm. Para investigar a não homogeneidade do filme de grafeno, o mapeamento Raman é usado para coletar uma grande quantidade de espectros com diferentes quantidades de desordem. Aqui, o número analisado de espectros é de 1024 para o tamanho de 80 × 80 μm. As medições Raman são feitas sem transferir o filme de grafeno para um novo substrato plano. Portanto, pode-se dizer que a apresentação dos dados do grafeno está em seu estado original. É importante notar que o forte sinal de fundo do substrato de Cu foi removido de cada espectro por subtração manual.

Resultados e discussão

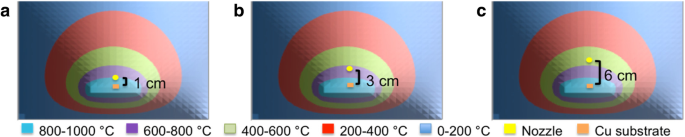

A Figura 2a-c mostra a distribuição de calor simulada (visão cruzada) na câmara de reação junto com a localização do bico a uma distância de 1, 3 e 6 cm do substrato. Estender a lei de Fourier para uma quantidade vetorial bidimensional resulta no fluxo de calor por unidade de área como na Eq. 2, onde a condutividade térmica relaciona o fluxo de calor e o gradiente de temperatura linearmente. q xy é o fluxo de calor no x e y direções (W / m 2 ), k é a constante de condutividade térmica (W / m K) e T é a temperatura (K).

$$ {\ overrightarrow {q}} _ {xy} =- k \ left (i \ frac {\ parcial T} {\ parcial x} + j \ frac {\ parcial T} {\ parcial y} \ direita) $ $ (2)

Distribuição de calor (visão cruzada) na câmara de reação e a localização do bico do substrato com uma distância de a 1 cm, b 2 cm, e, c 6 cm

Um método de diferenças finitas foi usado para resolver a equação. Assim, por causa dos elementos de controle diferencial, apenas a fatoração da condução em estado estacionário da conservação de energia ocorre como na Eq. 3

$$ \ frac {\ parcial} {\ parcial x} \ esquerda (k \ frac {\ parcial T} {\ parcial x} \ direita) + \ frac {\ parcial} {\ parcial y} \ esquerda (k \ frac {\ parcial T} {\ parcial y} \ direita) + \ ponto {q} =0 $$ (3)

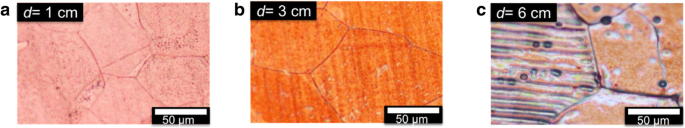

Respectivamente, quando a temperatura do substrato é definida na faixa de 800–1000 ° C. Esses locais foram selecionados neste estudo para que o óleo de palma seja injetado em três regiões diferentes de temperatura, ou seja, 800–1000 ° C (1 cm), 600–800 ° C (3 cm) e 400–600 ° C (6 cm). A Figura 3a-c mostra a imagem óptica do grafeno conforme crescido em Cu em d =1, 3 e 6 cm, respectivamente, cultivados à temperatura de 1000 ° C. É bem relatado que a temperatura mais alta é melhor para a decomposição completa da fonte, bem como para a absorção uniforme do elemento C no substrato de Cu. Como pode ser visto na Fig. 3a, a cor da superfície de Cu é quase semelhante à cor original do substrato de Cu não aquecido, indicando muito poucas camadas de grafeno. A cor fica ligeiramente mais escura para a amostra com d =3 cm. No entanto, muitos pontos pretos são observados nas amostras cultivadas em d =6 cm, indicando a formação de carbono amorfo nas cavidades (orifícios) e arranhões do substrato de Cu [26]. É importante notar que o tratamento do substrato de metal por H 2 o recozimento pode reduzir a rugosidade da superfície [26]. No entanto, essas cavidades e riscos que geralmente são formados durante a produção da folha de Cu não podem ser eliminados se a profundidade for muito grande. Foi relatado que o carbono amorfo é fácil de ser formado em tais cavidades e riscos devido ao acúmulo de elemento C. A partir desses resultados, pode-se presumir que d =1 cm é a melhor distância para produzir poucas camadas uniformes de grafeno com excelente supressão de estruturas de carbono amorfo.

As imagens ópticas do grafeno em substrato de Cu crescido à temperatura de 1000 ° C com a distância entre um bico e um substrato de a 1 cm, b 3 cm e c Crescimento de 6 cm

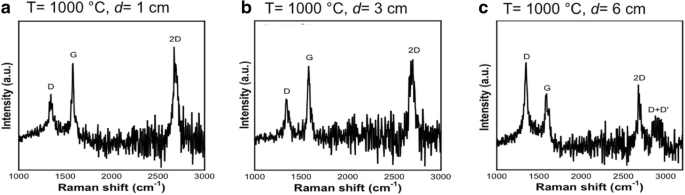

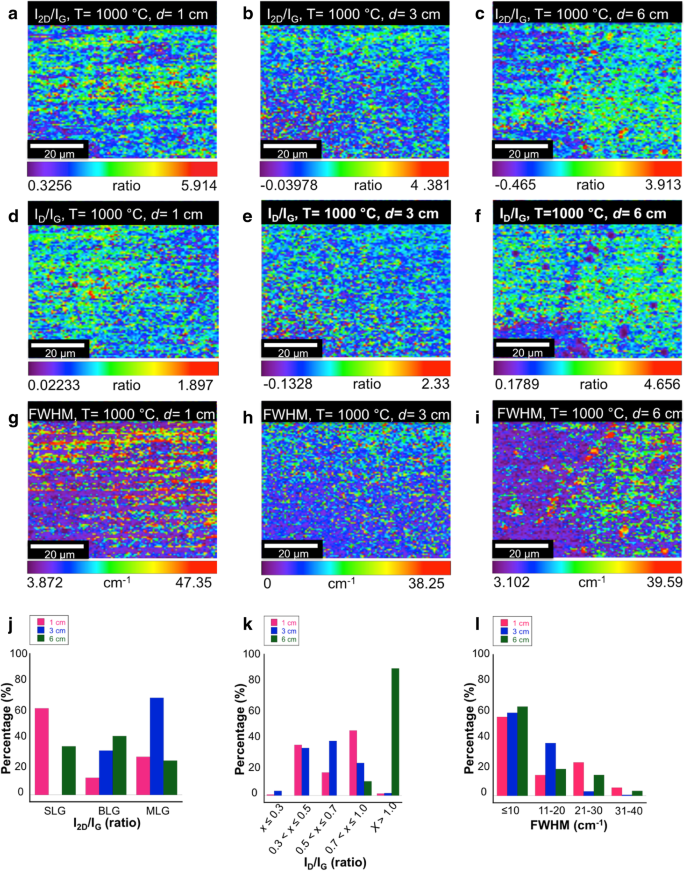

A Figura 4a-c mostra os espectros Raman do grafeno cultivado em d =1, 3 e 6 cm, respectivamente. Três picos intensos em ~ 1350 cm −1 , ~ 1560 cm −1 e ~ 2691 cm −1 correspondentes às bandas G, D e 2D, respectivamente, podem ser claramente observadas em todas as amostras. Um pico correspondeu à banda D + D ’(~ 3250 cm −1 ) só é observado na amostra cultivada em d =6 cm indicando a existência de carbono amorfo na estrutura, conforme mostrado na Fig. 4c. A Figura 5a-c mostra o mapeamento Raman da razão de intensidade das bandas 2D e G ( I 2D / eu G ), Fig. 5d-f o mapeamento Raman da razão de intensidade das bandas D e G ( I D / eu G ), e Fig. 5g – i os valores da metade do máximo de largura total (FWHM) da banda 2D para cada distância, ou seja, 1, 3 e 6 cm. Com base nesses mapeamentos Raman, os histogramas para indicar as porcentagens de distribuição do I 2D / eu G , eu D / eu G , e FWHM são apresentados na Fig. 5j – l, respectivamente. Como mostrado na Fig. 5j, a amostra cresceu em d =1 cm tende a ser dominado por grafeno de camada única, enquanto as amostras cultivadas em d =3 e 6 cm são dominados por grafeno de duas camadas e multicamadas. Vale ressaltar que a determinação das espessuras das camadas é feita com base nos seguintes valores:camada única, I 2D / eu G ≥ 2; bicamada, 1 ≤ I 2D / eu G <2; e multicamadas, I 2D / eu G <1 [28, 29]. A amostra cresceu em d =1 cm parece gerar menos concentração de defeito em comparação com a amostra cultivada em d =6 cm como pode ser entendido a partir da Fig. 5k. Os valores FWHM da banda 2D para todas as amostras estão principalmente abaixo de 10 cm −1 indicando cristalinidade relativamente alta do grafeno crescido, como mostrado na Fig. 5l. Pode-se concluir que a distância entre o bocal e o substrato deve ser pequena para que as gotas possam ser efetivamente decompostas antes de atingirem a superfície de Cu e uniformemente absorvidas na superfície de Cu.

Espectro Raman único de grafeno em substrato de Cu cultivado a temperatura de 1000 ° C com a distância entre um bico e um substrato de a 1 cm, b 3 cm e c 6 cm

Imagens de mapeamento Raman de grafeno em substrato de Cu para a - c eu 2D / eu G , d - f eu D / eu G , e g - i Valor FWHM da banda 2D, para 1 cm, 3 cm e 6 cm. Além disso, os histogramas para indicar a porcentagem de distribuição da razão de intensidade, j eu 2D / eu G , k eu D / eu G e l Valor FWHM da banda 2D. Temperatura de crescimento 1000 ° C

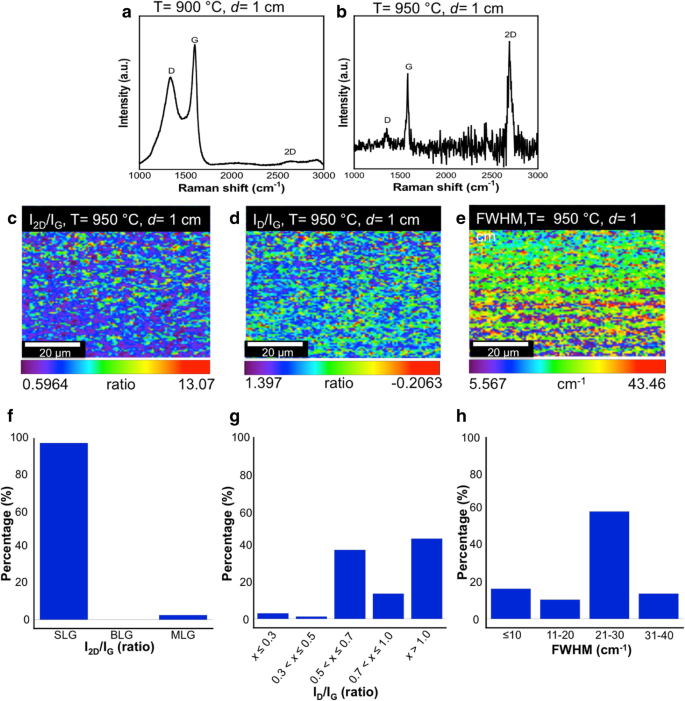

As Figuras 6a eb mostram os espectros Raman das amostras cultivadas em temperaturas mais baixas de 900 e 950 ° C, respectivamente. Aqui, a distância entre o bico e o substrato é fixada em d =1 cm visto que esta distância é considerada adequada para obter a melhor qualidade de grafeno. Como mostrado na Fig. 6a, pode-se dizer que o filme crescido a 900 ° C é dominado por um filme de carbono amorfo e quase nenhum crescimento de grafeno é observado. Enquanto isso, a amostra cultivada a 950 ° C confirma o crescimento da camada de grafeno. A Figura 6c-e mostra o mapeamento Raman do I 2D / eu G , eu D / eu G e FWHM da banda 2D para a amostra cultivada a 950 ° C, respectivamente. Isso mostra claramente que o filme crescido possui excelente uniformidade de camada, referindo-se à distribuição uniforme de cor. Os histogramas gerados a partir desses mapeamentos Raman são usados para indicar as porcentagens de distribuição do I 2D / eu G , eu D / eu G , e FWHM conforme apresentado na Fig. 6f – h, respectivamente. Conforme mostrado na Fig. 6f, as amostras cultivadas em tal temperatura parecem ser dominadas por grafeno de camada única com uma cobertura de até 97%. No entanto, a amostra cultivada também parece gerar uma concentração de defeito ligeiramente maior em comparação com a amostra cultivada a 1000 ° C, como pode ser entendido comparando a Fig. 6g e a Fig. 5k. Especula-se que esse defeito seja gerado devido à taxa de resfriamento consideravelmente lenta. A este respeito, um resfriamento instantâneo foi relatado como uma solução capaz de obter uma camada de grafeno livre de defeitos. O crescimento de grafeno pela técnica de CVD usando Cu como um catalisador de metal foi relatado para exibir um mecanismo mediado pela superfície devido às suas propriedades de baixa solubilidade de carbono. Utilizando CVD de pressão atmosférica (APCVD), o grafeno de camada única de grande área pode ser cultivado. Infelizmente, sob alta concentração de carbono, os elementos C decompostos na fase gasosa continuarão se depositando para formar o empilhamento de grafeno até que a superfície seja coberta por BLG e MLG. Aqui, a formação do grafeno segue uma segregação e precipitação do mecanismo de crescimento. Sob tal condição, um resfriamento rápido é necessário para suprimir a deposição de grafeno. Além disso, o grafeno uniforme pode ser cultivado sob o sistema CVD de baixa pressão ou ultra-alto vácuo. O resfriamento rápido resulta na redução do tamanho dos grãos de Cu equiaxial, o que reduzirá os locais de contorno dos grãos. Isso acabará por forçar a redistribuição dos átomos de C de uma forma homogênea e uniforme. [25, 26]. Os valores FWHM da banda 2D estão principalmente na faixa de 21–30 cm −1 indicando cristalinidade relativamente alta do grafeno crescido, como mostrado na Fig. 6h.

Espectro Raman único para a amostra cultivada em temperaturas de a 900 ° C e b 950 ° C. Imagens de mapeamento Raman de amostra cultivada em substrato de Cu a temperatura de 950 ° C para c eu 2D / eu G , d eu D / eu G , e e Valor FWHM da banda 2D. Além disso, os histogramas para indicar a porcentagem de distribuição da razão de intensidade, f eu 2D / eu G , g eu D / eu G , e h Valor FWHM da banda 2D. A distância entre o bico e o substrato é de 1 cm

Conclusões

Um crescimento de grafeno de camada única de grande área em substrato de Cu usando um óleo de palma refinado, uma única fonte natural de carbono, por um sistema de deposição de vapor químico assistido por injetor de spray caseiro foi realizado. Os efeitos da distância entre o bico de pulverização e o substrato e a temperatura de crescimento são estudados. O crescimento de grafeno de camada única de grande área com uma cobertura de até 97% do tamanho da área medida de 6400 μm 2 foi obtido em condições ótimas de processo (temperatura de crescimento de 950 ° C e distância do bico ao substrato de 1 cm). A cristalinidade do grafeno de camada única cultivado é relativamente boa, com alta porcentagem de distribuição de valores FWHM da banda 2D que está abaixo de 30 cm −1 . No entanto, a concentração de defeitos é relativamente alta e sugere a necessidade de um tratamento de resfriamento rápido. Estudos adicionais sobre as propriedades como estrutura atômica, transmissão e resistência irão justificar ainda mais o desempenho do grafeno presente em comparação com o outro grafeno cultivado.

Abreviações

- Ar:

-

Argônio

- C:

-

Carbono

- Cu:

-

Cobre

- CVD:

-

Deposição de vapor químico

- FWHM:

-

Meio máximo de largura total

- H 2 :

-

Hidrogênio

Nanomateriais

- Óleo de cozinha

- Otimização de intervalos de drenagem de óleo usando BN vs. AN

- Remoção adsortiva de íons de cobre (II) de solução aquosa usando um nanoadsorvente de magnetita de resíduos de escala de moinho:Síntese, caracterização, adsorção e modelagem cinética Estud…

- Síntese biogênica, caracterização e avaliação do potencial antibacteriano de nanopartículas de óxido de cobre contra Escherichia coli

- Nanopartículas de sílica para entrega de proteína intracelular:uma nova abordagem de síntese usando proteína fluorescente verde

- Síntese de um vaso de suporte de liga de Pd-Cu semelhante a uma flor hierárquica no grafeno para a oxidação do etanol

- Avaliação de estruturas de grafeno / WO3 e grafeno / CeO x como eletrodos para aplicações de supercapacitor

- Síntese fácil e ecológica de nanofios de Co3O4 e sua aplicação promissora com grafeno em baterias de íon-lítio

- Síntese sonoquímica fácil de uma etapa e propriedades fotocatalíticas de compostos de pontos quânticos de grafeno / Ag3PO4

- Síntese rápida de nanocristais de Pt e materiais La2O3 Pt / microporosos usando levitação acústica