Síntese de Nanorods ZnO Alinhados Verticalmente Usando Semeadura Sol-gel e Padronização de Litografia Coloidal

Resumo

Diferentes nanoestruturas de ZnO podem ser cultivadas usando deposição em banho químico de baixo custo. Embora essa técnica seja econômica e flexível, as estruturas finais são geralmente orientadas aleatoriamente e dificilmente controláveis em termos de homogeneidade e densidade superficial. Neste trabalho, usamos litografia coloidal para padronizar (100) substratos de silício para controlar totalmente a morfologia e densidade dos nanobastões. Além disso, uma camada de semente de ZnO preparada por sol-gel foi empregada para compensar a incompatibilidade de rede entre o substrato de silício e os nanobastões de ZnO. Os resultados mostram um crescimento bem-sucedido de nanobastões de ZnO alinhados verticalmente com diâmetro e densidade controláveis nas aberturas designadas na máscara de resistência padronizada depositada na camada de semente. Nosso método pode ser usado para fabricar dispositivos otimizados onde nanobastões de ZnO ordenados verticalmente de alta qualidade cristalina são cruciais para o desempenho do dispositivo.

Introdução

A capacidade de realizar uma arquitetura de nanomaterial precisa e desejável com relação às dimensões, arranjo e densidade das nanoestruturas é crucial para a maioria dos nanodispositivos avançados. Um caminho viável para conseguir isso é combinar uma técnica de padronização de cima para baixo com um método de crescimento de auto-montagem de baixo para cima.

O óxido de zinco (ZnO), um dos semicondutores mais amplamente estudados, apresenta um excelente potencial para nanodispositivos optoeletrônicos automontados. Entre as principais propriedades do ZnO neste contexto podem ser mencionadas, um procedimento de crescimento simples, um largo bandgap direto de 3,2–3,4 eV, uma grande energia de ligação do exciton de 60 meV e uma alta estabilidade mecânica e térmica [1]. Diferentes técnicas de crescimento de alta temperatura, como deposição de vapor químico (CVD) [2], deposição de laser pulsado (PLD) [3] e crescimento de vapor-líquido-sólido (VLS) [4], bem como técnicas de crescimento de baixa temperatura, incluindo a eletrodeposição [5] e a deposição em banho químico (CBD) [6] têm sido usadas para cultivar uma plenitude de nanoestruturas de ZnO. Dentre todas essas técnicas de crescimento, o CBD é mais favorável devido à sua simplicidade, custo-benefício e aplicabilidade em grande área.

Nanobastões wurtzita unidimensionais (1D) de ZnO (ZnO NRs) têm atraído grande interesse nas últimas duas décadas devido às suas interessantes propriedades eletrônicas e mecânicas fundamentais, bem como à sua grande promessa para novos eletrônicos [6], fotônicos [7] , aplicações eletroquímicas [8] e tecnologias limpas. O crescimento de ZnO NRs usando CBD é altamente dependente da qualidade da superfície cristalográfica do substrato. Os dois substratos mais usados até hoje são i) substratos combinados com rede de cristal único (ZnO monocristalino [9], Al 2 O 3 [10] e GaN [11]) com um filme fino de ZnO heteroepitaxial e ii) substratos não epitaxiais pré-revestidos com uma camada de semente texturizada para fornecer locais de nucleação adequados [12]. Enquanto substratos monocristalinos geralmente resultam em qualidade de crescimento NR significativamente mais alta, o alto custo do substrato limita sua aplicação. Por outro lado, o crescimento de NRs em substratos não epitaxiais de baixo custo, fornecidos com uma camada de semente policristalina texturizada, leva a um crescimento de NR orientado aleatoriamente.

Em muitas aplicações de dispositivos de alto desempenho, uma engenharia precisa da densidade de superfície NR, ordenação lateral e alinhamento vertical é de grande importância. O crescimento de NRs por CBD oferece várias maneiras simples de projetar a arquitetura de NR no substrato, controlando os parâmetros de crescimento, como concentração da solução [13], temperatura [14], pH [15] e duração da deposição. Infelizmente, alterar qualquer um desses parâmetros de crescimento normalmente também causa alterações indesejadas no resultado de crescimento de NR. Por esse motivo, até agora, a padronização do substrato é a forma mais eficaz de controlar a posição, a densidade e o alinhamento dos NRs de ZnO. Na grande maioria dos estudos relatados, a padronização do substrato inclui as seguintes etapas:preparação e limpeza do substrato, deposição de uma camada de máscara resistente, abertura de orifícios na camada resistente por litografia para crescimento de área seletiva e crescimento de CBD de NRs nos orifícios .

Durante a última década, vários esforços foram feitos para aumentar as matrizes verticais ZnO NR ordenadas. Na maioria desses estudos, usando a mesma técnica de CBD, os autores se concentraram em duas etapas principais de processamento:preparação de substratos apropriados e uso de diferentes técnicas de padronização, por exemplo, litografia por feixe de elétrons (EBL), litografia por interferência a laser (LIL ) e litografia de nanoimpressão (NIL). Wang et al. demonstraram crescimento não epitaxial de NRs de ZnO alinhados verticalmente em substratos de Si e GaN policristalinos revestidos de ZnO com padrão de EBL [11]. Posteriormente, eles relataram um crescimento de ZnO NR heteroepitaxial perfeitamente alinhado em substratos de GaN padronizados por LIL [16]. Em um esforço para substituir os caros substratos de ZnO e GaN por Si de baixo custo ou substratos de vidro, eles usaram com sucesso uma camada de ZnO texturizada de 30 µm de espessura como uma camada de semente de ZnO plana (0001). Em uma série de artigos, Volk et al. realizaram com sucesso o crescimento homoepitaxial de ZnO NRs em substratos de ZnO monocristalinos padronizados por EBL [10, 17,18,19]. O impacto de diferentes substratos padronizados [10], uma superfície terminada em Zn versus terminada em O do substrato ZnO [17], um filme fino de ZnO policristalino pulverizado [18] e uma camada de semente de ZnO depositada por deposição de camada atômica (ALD) [19] sobre a qualidade de ZnO NRs cultivados em CBD foram profundamente investigados. Em uma abordagem diferente, o PLD foi usado para o crescimento heteroepitaxial de uma camada de semente de ZnO em um Al 2 monocristalino O 3 (0001) substrato, seguido por padronização NIL [20]. Mais detalhes sobre a janela de concentração de Zn no CBD e seu efeito na morfologia do ZnO NR foram discutidos no mesmo artigo. O crescimento seletivo da área de ZnO NRs em diferentes substratos, incluindo Si (111), GaAs (111) e InP (111), usando padrões de EBL e deposição eletroquímica também foi relatado [21].

Em todas as referências revisadas, o crescimento de ZnO NRs em um substrato de ZnO monocristalino resulta na mais alta qualidade de cristal, enquanto um revestimento com uma camada fina de ZnO policristalina em outros substratos monocristalinos caros leva a um excelente crescimento de ZnO NR verticalmente alinhado. O emprego de técnicas de padronização sofisticadas, por exemplo, EBL, para o crescimento seletivo de ZnO NRs também tem um impacto essencial no custo do produto final e, consequentemente, na aplicação potencial. Para superar as exigentes questões de complexidade relacionadas à definição de padrão e substratos caros na fabricação de matrizes de ZnO NR alinhadas verticalmente, propomos combinar um filme de ZnO NP fino e altamente uniforme preparado de forma simples em substratos de Si com padronização de litografia coloidal (CL).

Uma técnica sol-gel, descrita em [22], pode ser usada para preparar uma camada de semente altamente uniforme, densa e fina de NPs de ZnO policristalinos em virtualmente qualquer substrato, incluindo Si ou vidro. Em contraste com o spin-coating de uma dispersão de ZnO NP em um substrato, o que geralmente leva a ilhas dispersas não contínuas de aglomerados de NP [23], o método sol-gel resulta em um fino (dezenas de nm) contínuo e altamente uniforme camada de ZnO NPs. Para o crescimento de CBD de área seletiva, uma camada de polímero resistente é subsequentemente revestida por rotação na camada de semente de ZnO e padronizada por CL. Além de ser um método de litografia de baixo custo, CL também é adequado para padronização de área em grande escala de wafer, alto rendimento e compatibilidade com qualquer substrato, oferecendo excelente controle sobre o tamanho e o passo do recurso [24,25,26].

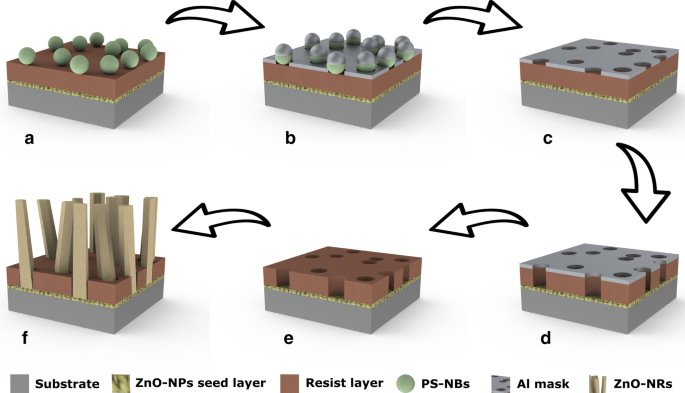

A Figura 1 mostra um esquema das etapas de processamento e crescimento utilizadas no presente trabalho. Depois de mergulhar o substrato de Si com uma camada de semente de ZnO NP e revestir por rotação com uma máscara, respectivamente, uma monocamada de nanoesferas de poliestireno (PS-NBs) com um diâmetro de 140 nm foi depositada na máscara de máscara e coberta termicamente por um evaporou filme de Al de 30 nm de espessura. Após a evaporação, os PS-NBs revestidos com Al foram removidos por fita adesiva, deixando nano furos abertos no filme de Al. A decapagem a seco da máscara resistiva nos orifícios até a camada de semente de ZnO NP finalizou a preparação da máscara de crescimento. Depois do CL, o CBD foi usado para cultivar ZnO NRs alinhados verticalmente com diâmetro, comprimento e densidade superficial bem controlados. Embora CL e CBD tenham sido implantados anteriormente para cultivar ZnO NRs em áreas do tamanho de micrômetro em substratos de vidro ITO, resultando em grandes lotes não controlados de NRs crescidos [27], o presente estudo é, até onde sabemos, o primeiro demonstrado seletivo crescimento de NRs de ZnO alinhados verticalmente em máscaras com padrão CL em substratos de Si preparados com sol-gel. Os resultados mostram uma distribuição uniforme de nanoholes em uma área de grande escala de wafer e um crescimento homogêneo de ZnO NRs verticais usando uma técnica de CBD fácil e controlável.

Esquema das etapas do processo de fabricação para sintetizar matrizes ZnO NR alinhadas verticalmente. a Um substrato revestido com uma camada de semente de ZnO NP, uma camada de polímero resistente e PS-NBs. b Evaporação térmica de uma máscara de Al. c Removendo os PS-NBs revestidos de Al, removendo a fita. d Gravura a seco da resistência. e Água-forte da máscara de Al. f Crescimento seletivo de ZnO NR nos orifícios do molde de resina padronizada

Métodos

Materiais

Todos os produtos químicos usados neste trabalho foram adquiridos da Sigma-Aldrich e usados sem qualquer purificação adicional. A suspensão de PS-NBs com um diâmetro médio de 140 ± 5 nm em água foi adquirida de microParticles GmbH, Alemanha.

Preparação da camada de semente ZnO NP

A solução ZnO NP sol-gel foi preparada de acordo com [22], dissolvendo 8,25 g de acetato de zinco (Zn (CH 3 COO) 2 · 2H 2 O) e 2,26 ml de monoetanolamina (etanolamina) em 100 ml de etanol puro com concentrações finais de 375 mM. A solução foi agitada numa placa de aquecimento a 60 ° C durante 10 h e depois à temperatura ambiente durante a noite. Um wafer de Si tipo n altamente dopado (100) de duas polegadas foi limpo por ultrassonicação sequencial em acetona, isopropanol e água DI, seguido por secagem em uma placa de aquecimento a 120 ° C por 5 min. O substrato de Si limpo foi mergulhado na solução de sol-gel de ZnO NP e retirado a uma velocidade constante de 30 mm / s usando um aplicador por imersão controlado por computador. Finalmente, foi recozido em uma placa de aquecimento a 300 ° C por 10 min para remover os resíduos orgânicos e melhorar a cristalinidade do ZnO NP. As etapas de revestimento por imersão e recozimento foram repetidas duas vezes para aumentar a homogeneidade da camada e a cobertura da superfície.

Padronizando a amostra propagada por CL

O CL foi realizado em uma máscara de dupla camada, consistindo de um PMMA sacrificial (poli (metacrilato de metila), M W =950 k) resistência de feixe de elétrons e fotoresiste MICROPOSIT S1805 positivo. Primeiro, 0,3 ml de uma solução a 4% em peso de PMMA em tolueno foi revestido por rotação na amostra semeada a 4000 rpm por 30 s, seguido por cozimento suave a 170 ° C por 10 min. Subsequentemente, 0,3 ml de S1805 foi revestido por centrifugação na amostra a 4000 rpm durante 30 s, seguido de cozedura suave a 110 ° C durante 90 se cozedura dura a 145 ° C durante 5 min. Em seguida, a amostra foi tratada por UV-ozônio por 5 min, melhorando a hidrofilicidade da superfície, e então 1 ml de uma solução de 0,2% em peso de PDDA (poli (dialildimetilamônio), M W =(200–350) k) em água DI foi pipetada na superfície da amostra. Após 1 min. de sedimentação, a amostra foi completamente enxaguada com água DI e seca com secador com N 2 . A monocamada carregada positivamente de PDDA garante a adesão eletrostática de PS-NBs carregados negativamente à superfície na próxima etapa. Posteriormente, 1 ml de uma suspensão de 0,1% em peso de PS-NBs em água DI foi derramado na superfície da amostra. Após 1 min. de sedimentação, a amostra foi cuidadosamente enxaguada com água DI e seca com secador com N 2 . Uma camada de Al de 30 nm de espessura foi evaporada termicamente na amostra frisada como uma máscara de corrosão de metal. Após a evaporação, os PS-NBs revestidos com Al foram removidos por remoção de fita usando fita Ultron 1009R sem silicone acrílico (Fig. 1c). Gravura de íons reativos (RIE, pressão 150 mTorr, O 2 fluxo de 40 sccm, potência de RF 60 W e tempo de corrosão 90 s) foi empregado para gravar a camada resistente até a camada de semente de ZnO NP (Fig. 1d). Finalmente, para condicionar a máscara de metal Al (Fig. 1e) sem gravar a camada de semente de ZnO NP exposta, uma solução particular de hidróxido de potássio (KOH) e hexacianoferrato de potássio III (K 3 Fe (CN) 6 ) em água DI com uma concentração de 30 mM e 50 mM, respectivamente [28]. A corrosão úmida foi conduzida em temperatura ambiente por 1 min. Imagens de microscopia eletrônica de varredura (SEM) e microscopia de força atômica (AFM) das etapas de fabricação são fornecidas no arquivo adicional 1:Figuras S1 e S2.

CBD de ZnO NRs na amostra padronizada de CL

Uma solução de hexa-hidrato de nitrato de zinco 50 mM (Zn (NO 3 ) 2 · 6H 2 O) e hexametilenotetramina 50 mM (HMT) em 100 ml de água DI para crescer os NRs de ZnO. Os substratos semeados padronizados foram mantidos de cabeça para baixo na solução de crescimento por 2 h a 95 ° C em um forno. Após a conclusão do crescimento, as amostras foram resfriadas à temperatura ambiente, removidas da solução e enxaguadas com água DI (Fig. 1f).

Resultados e discussão

Camada semente ZnO

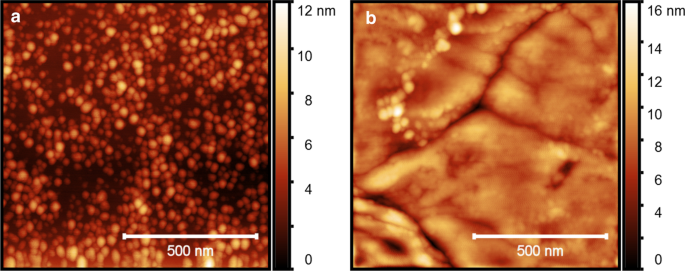

O crescimento de ZnO NRs verticais bem alinhados com alta cristalinidade depende da qualidade da camada de semente. Para isso, desenvolvemos camadas de sementes lisas com grandes tamanhos de grãos e orientação cristalina ideal. A camada de semente de ZnO NP preparada foi investigada em relação à rugosidade da superfície e estrutura cristalina usando análise de AFM e difração de raios-X (XRD). As imagens AFM na Fig. 2 mostram uma melhoria significativa na homogeneidade e na suavidade da camada de semente após a repetição do revestimento por imersão, como explicado acima. Após um revestimento por imersão de etapa única de um substrato de Si na solução sol-gel, uma camada de ZnO NP de 21 ± 5 nm de espessura com uma rugosidade RMS de 1,2 nm (Fig. 2a) foi formada na superfície de Si. A repetição do revestimento por imersão resultou em uma camada mais lisa de ZnO NP de 40 ± 5 nm de espessura com uma rugosidade RMS de 0,9 nm em um contorno de grão (Fig. 2b). Cada etapa de revestimento por imersão foi seguida por um tratamento de recozimento a 300 ° C por 10 min que sinterizou os NPs em tamanhos de grãos de cristal maiores.

Imagens AFM de camadas de sementes de ZnO NP preparadas no topo de um wafer de Si por um método sol-gel após a um- e b revestimentos por imersão de duas etapas, respectivamente, seguidos por uma etapa de recozimento a 300 ° C após cada revestimento. Um fundo polinomial foi subtraído das imagens AFM

Três fatores influenciam principalmente os limites dos grãos de cristal observados em imagens AFM:(1) a espessura da camada de semente de ZnO que é proporcional ao número de etapas de revestimento por imersão, (2) a temperatura e a duração das etapas de recozimento subsequentes, e ( 3) impurezas ou dopantes presentes na estrutura cristalina. Foi demonstrado que tamanhos de grão maiores são alcançados com o aumento da espessura das camadas de ZnO [29, 30]. Além disso, o recozimento em uma temperatura mais alta e por um tempo mais longo leva a uma melhor sinterização das partículas pequenas e a tamanhos de grão maiores. Além disso, impurezas não intencionais presentes durante o processo de síntese ou dopantes adicionados à camada de semente de ZnO resultam em tamanhos de grão menores [31]. Embora nossas amostras não sejam dopadas intencionalmente, a presença de monoetanolamina na solução sol-gel provavelmente introduz impurezas durante o recozimento, causando tamanhos de grão menores. As zonas de grãos de cristal são comparativamente maiores do que os PS-NBs de 140 nm de diâmetro usados para o CL. Consequentemente, a probabilidade de acabar com ZnO NRs crescidos em buracos no topo de um único grão de cristal sem um contorno de grão é aumentada.

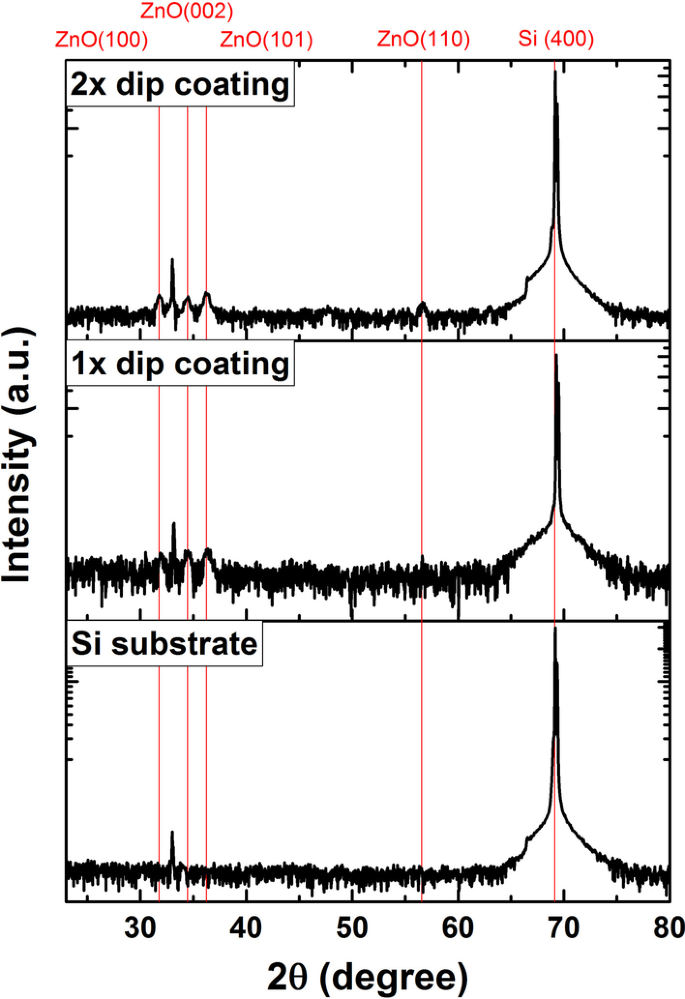

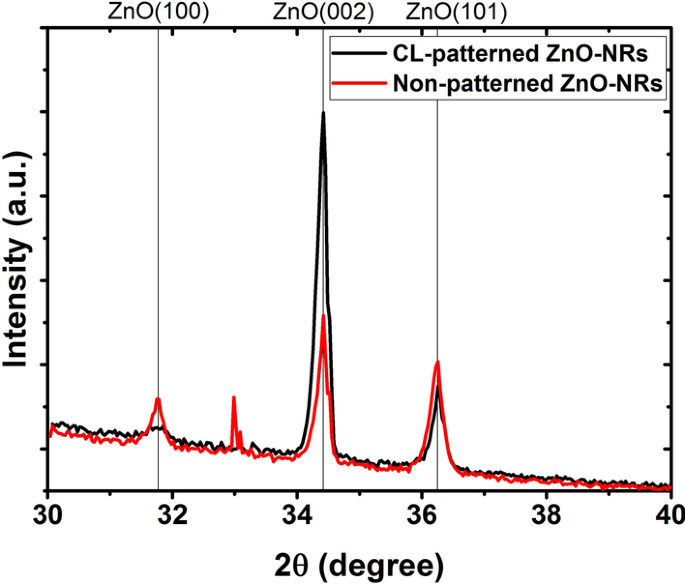

Para crescer ZnO NRs alinhados verticalmente, uma camada de semente de ZnO orientada (002) é desejável. Os resultados de XRD na Fig. 3 mostram a estrutura de cristal e a orientação de camadas de sementes revestidas por imersão em uma e duas etapas. Em ambas as amostras, a camada de semente de ZnO policristalina exibe orientações de plano de cristal de (100), (002) e (101). O processo de autoformação de NPs de ZnO policristalinos foi previamente estudado com mais detalhes [5, 32]. A aplicação do segundo tratamento por imersão e recozimento aumentou a razão entre as áreas de pico de XRD integradas produzidas pelos planos (100) e (002) de acordo com um relatório anterior [29]. Embora a repetição do processo de revestimento por imersão melhore a suavidade da camada de semente e o tamanho do grão, a estrutura cristalina torna-se menos favorável para o crescimento de ZnO NR pela presença aumentada de (100) planos.

Padrão de difração de XRD de um substrato de Si nu e de camadas de sementes de ZnO NP depositadas em um substrato de (100) Si por revestimento por imersão. Cada revestimento por imersão é seguido por uma etapa de recozimento a 300 ° C por 10 min

Padronização CL e crescimento de NRs de ZnO

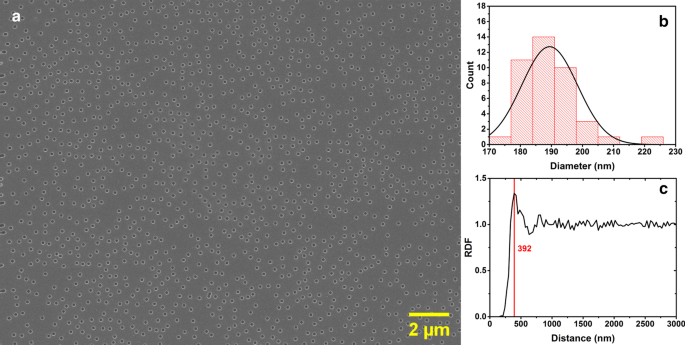

A deposição das camadas de sementes de ZnO foi seguida diretamente pela padronização CL das áreas selecionadas. A Figura 4a mostra uma imagem SEM de uma camada resistente padronizada CL após ataque RIE e remoção de Al. Uma padronização CL uniforme de grande área é claramente demonstrada no substrato de Si semeado com ZnO, com uma densidade de superfície de nano-furo de 4,2 nano-furo / µm 2 e uma distribuição de diâmetro centrada em torno de 190 nm (Fig. 4b). O diâmetro final do nanofuro foi 36% maior do que o diâmetro dos PS-NBs, o que é atribuído ao RIE de 90 s da camada resistente. O diâmetro dos nanoholes pode simplesmente ser ajustado escolhendo um tamanho diferente de PS-NB. Aqui, escolhemos um tamanho de cordão otimizado de 140 nm para garantir um único crescimento de ZnO NR em cada nano furo por CBD. O uso de um tamanho menor de PS-NB torna o crescimento de CBD mais difícil devido ao fluxo insuficiente da solução de crescimento para a máscara hidrofóbica padronizada. O uso de PS-NBs de diâmetro maior, em vez disso, resulta em crescimento indesejado de aglomerados de NRs de ZnO em cada nanofuro [21, 27, 33].

a Imagem SEM de uma camada resistente padronizada por CL usando PS-NBs de 140 nm de diâmetro em um substrato de Si semeado com ZnO NP, após corrosão RIE e corrosão úmida de Al. b Distribuição do diâmetro dos nanoholes gravados na camada resistente. c A função de distribuição radial dos nanoholes padronizados, com uma separação média de vizinhança dos nanoholes de 392 nm

Além do tamanho do recurso de nanofuro, o tom do padrão também pode ser ajustado controlando a distância média entre os PS-NBs dispersos. PS-NBs com carga negativa são distribuídos na superfície por forças repulsivas eletrostáticas, que podem ser controladas pela triagem das forças de repulsão eletrostática entre os PS-NBs. Isso foi feito pela adição de uma quantidade controlada de sal na suspensão de PS-NB, conforme relatado extensamente na literatura [25, 26]. Aqui, em vez disso, consideramos o efeito da concentração de PS-NB na distribuição da superfície do nanofuro. Além da suspensão de PS-NB de 0,1% em peso mencionada acima, três concentrações mais baixas de 0,02% em peso, 0,01% em peso e 0,003% em peso foram usadas para fabricar amostras padronizadas de CL. Arquivo adicional 1:A Figura S4 mostra que uma redução da concentração de NB para os valores mencionados resulta em densidades de superfície de nano-furo de 3,2, 1,5 e 0,4 nano-furo / µm 2 , respectivamente. Curiosamente, a função de distribuição radial (RDF) dos nanoholes para as diferentes amostras (Fig. 4c e arquivo adicional 1:S4d) mostra uma ordem de curto alcance na distribuição dos nanoholes devido à força líquida entre os PS-NBs em o processo CL. A partir das posições de pico primárias extraídas para diferentes concentrações de PS-NBs, foi extraído que a separação média do nanohole para seu vizinho reduziu contra-intuitivamente com a diminuição da concentração de PS-NB para 392 nm, 374 nm, 336 nm e 298 nm, respectivamente. A partir disso, pode-se concluir que menores concentrações de PS-NB resultam em uma distribuição menos uniforme de nanofuros, conforme visível nas imagens SEM no arquivo Adicional 1:Figura S4.

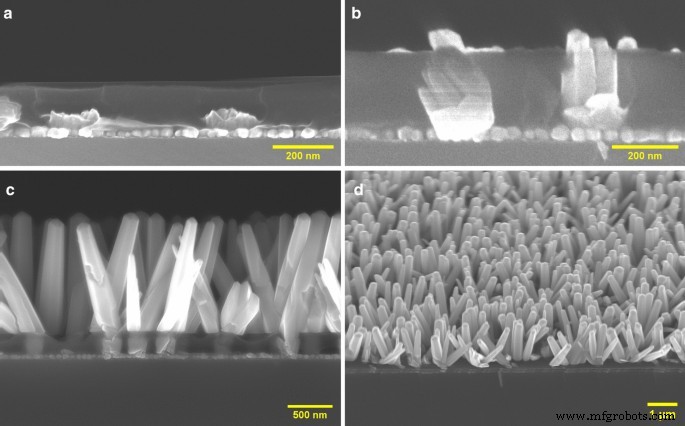

Para investigar mais detalhadamente o mecanismo de crescimento de ZnO NRs nos substratos padronizados com CL, foi realizado um estudo da taxa de crescimento em relação ao tempo de crescimento. As Figuras 5a e 5b mostram os estágios iniciais do crescimento de ZnO NR após 5 min e 25 min, respectivamente. No início, os orifícios semeados abertos expostos formam um molde de camada umedecedora para a solução de crescimento com orientação de cristal aleatória, fornecendo locais de nucleação para CBD de ZnO NRs. Múltiplos NRs de ZnO crescem epitaxialmente a partir dos locais dos núcleos ao longo de direções aleatórias (Fig. 5a). As paredes do nanofuro restringem o crescimento de NRs com grandes ângulos de desvio, e apenas aqueles poucos NRs com uma direção quase vertical continuarão a crescer, como visto na Fig. 5b.

Imagens de SEM de seção transversal de ZnO NRs cultivados em CBD em camadas de sementes de ZnO NP padronizadas por CL em (100) substratos de Si após um tempo de crescimento de a 5 min, b 25 min, c 2 he d 2 h a 45 ° de inclinação

Continuando o processo de CBD, os nanoholes são preenchidos por curtos stubs NR fora da direção e apenas alguns NRs crescem da camada resistente padronizada. Em uma temperatura de crescimento alta o suficiente (95 ° C em nosso experimento), alguns NRs de ZnO quase verticais em cada nanohole se fundem, formando um único NR crescendo a partir de cada abertura de acordo com um relatório anterior [11]. O arranjo ZnO NR ideal obtido em uma amostra em grande escala de wafer é mostrado nas Fig. 5c e 5d.

Para quantificar o alinhamento vertical NR, realizamos uma análise de XRD do crescimento de ZnO NR em camadas de sementes semelhantes não padronizadas e CL padronizadas. A Figura 6 mostra que a reflexão de ZnO (002) é dominante para a amostra padronizada CL, indicando um melhor alinhamento do eixo c de ZnO NR. Em contraste, a amostra não padronizada mostra reflexões ZnO (100) e (101) mais pronunciadas resultantes de um alinhamento vertical pobre. Além disso, uma análise estatística das imagens SEM de amostras padronizadas CL (Fig. 5c) e não padronizadas (Arquivo adicional 1:Figura S3a) foi realizada. As distribuições do ângulo de desvio da normal de superfície no arquivo adicional 1:Figuras S3b e S3c mostram um ângulo de desvio médio de 18 ° para a amostra não padronizada e 13 ° para a amostra padronizada CL, respectivamente. Este resultado fornece suporte adicional para a conclusão de que o crescimento de ZnO NR em amostras padronizadas CL produz um melhor alinhamento vertical em comparação com amostras não padronizadas.

Padrão de difração de XRD de ZnO NRs cultivados em CBD em camadas de sementes com padrão CL e não padronizadas

Duas amostras adicionais com padrão CL, usando PS-NBs de 107 nm e 320 nm de diâmetro, foram preparadas e examinadas por MEV (imagens adicionadas no arquivo adicional 1:Figura S5). Os pequenos PS-NBs de 107 nm de diâmetro resultaram em um CBD pobre e não homogêneo de ZnO NRs, enquanto os PS-NBs maiores de 320 nm de diâmetro levaram a NRs de ZnO bastante uniformes, mas múltiplos em forma de estrela e alinhados aleatoriamente. Este resultado indica fortemente que a escolha de um tamanho de nanofuro ideal, dependendo do diâmetro dos NRs, é crucial para cultivar um único NR de ZnO alinhado verticalmente em cada nanofuro.

Uma análise química da matriz final ótima de ZnO NR crescida em CBD foi realizada usando espectroscopia de raios-X dispersiva (EDS). Os mapas espaciais EDS (arquivo adicional 1:Figura S6) mostram clara presença dos elementos esperados O, Zn, Si e C. A fina camada de sementes de ZnO não foi identificada devido ao limite de resolução espacial.

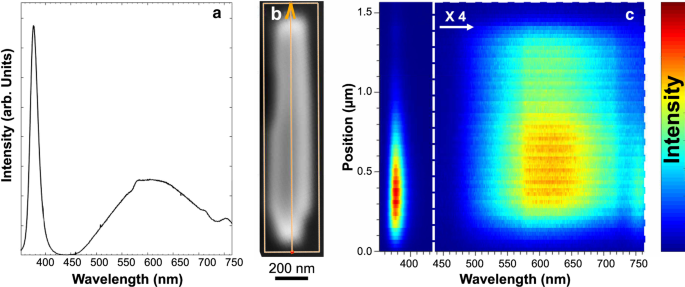

Finalmente, na Fig. 7, mostramos o mapeamento de catodoluminescência espacialmente resolvido de um único ZnO NR. O estudo de catodoluminescência foi realizado em MEV dedicado à temperatura ambiente, operando a 5 keV com corrente de sonda de 25 pA. A luminescência foi registrada por um detector CCD em modo hiperespectral, onde um espectro completo é registrado em cada pixel das imagens. Um espectro médio de intensidade de catodoluminescência (Fig. 7a) e mapas hiperespectrais ao longo de uma linha (Fig. 7b) são apresentados como uma imagem de cor falsa na Fig. 7c. Curiosamente, a forte emissão perto da borda da banda, com um pico em 380 nm, foi observada no segmento inferior do NR. Torna-se mais fraco mais para cima, onde, em vez disso, uma forte recombinação de nível profundo resulta em uma ampla banda de emissão com uma posição de pico de 620 nm. A catodoluminescência geral da vista superior no arquivo Adicional 1:Figura S7, também mostra as duas feições espectrais de luminescência em uma área maior.

Dados de catodoluminescência de um único ZnO NR transferidos para um substrato de Si. a Um espectro de todo o NR. b Uma imagem SEM do NR investigado foi gravada simultaneamente com os dados de luminescência. A direção do crescimento está ao longo da seta. c Mapa de luminescência hiperespectral registrado ao longo da linha em b . O eixo x é o comprimento de onda, o eixo y na posição espacial e a intensidade é plotada em escala de cores falsas, conforme indicado na figura. Observe que a intensidade da banda de defeito em torno de 620 nm é aumentada por um fator de 4

É bem sabido que a emissão em nível profundo é devido aos níveis de defeito de ponto nativo das vacâncias de Zn e O na estrutura cristalina. A distribuição espacial não uniforme da emissão de nível profundo indica, portanto, uma distribuição de defeito não homogênea ao longo das NRs, com densidade de defeito mais alta em regiões de emissão mais fortes. Esta variação de defeito local pode ser atribuída à mudança dos parâmetros de crescimento, por exemplo, concentrações de precursores, durante o processo de CBD, conforme relatado anteriormente na literatura [34, 35].

Como freqüentemente relatado na literatura, o crescimento vertical de ZnO NRs é reivindicado apenas pela demonstração de imagens de SEM de vista superior ou padrões de difração de XRD integrados. Mas a imagem transversal mais precisa normalmente mostra que o crescimento em substratos não padronizados, na fase inicial, resulta em uma camada compacta de ZnO texturizada com alinhamento vertical no topo dos NRs curtos [36]. Os NRs individuais são mais ou menos indistinguíveis uns dos outros, não deixando nenhum caminho aberto para o substrato (Arquivo adicional 1:Figura S3a). Em contraste, o crescimento em substratos padronizados resulta em matrizes NR com espaço aberto entre eles. Evidentemente, a técnica de nanofabricação demonstrada aqui é capaz de sintetizar um crescimento ascendente, controlado por densidade, independente de substrato e seletivo de NRs de ZnO únicos com alta qualidade. Devido ao comportamento intrínseco do crescimento epitaxial em uma camada de semente policristalina, os arranjos NR finais não exibem um alinhamento vertical perfeito. No entanto, uma melhoria significativa no alinhamento vertical é prontamente observada em comparação com as amostras não padronizadas (Arquivo adicional 1:Figura S3a). Investigações mais aprofundadas são necessárias para melhorar e controlar ainda mais a orientação crítica do cristal da camada de semente.

Conclusões

Em resumo, percebemos um crescimento quase vertical de ZnO NRs em substratos de Si padronizados com CL (100), pré-revestidos com uma camada de semente de ZnO NP. A camada de semente foi uniformemente depositada usando uma técnica de sol-gel por imersão dos substratos de Si na solução de sol-gel. Nossos resultados mostram que o revestimento por imersão em duas etapas aumenta a suavidade e o tamanho do grão do cristal da camada de semente, levando a um melhor alinhamento de NR. Além disso, um molde de resistência de nanofuro padronizado de área seletiva com diâmetro ajustável e passo foi fabricado nos substratos semeados usando CL. Posteriormente, cultivamos uma matriz de densidade controlada de ZnO NRs nos nanoholes padronizados por CBD e os investigamos por XRD e catodoluminescência com relação à qualidade do cristal. Além disso, os estágios de crescimento do ZnO NR foram estudados por SEM após diferentes intervalos de tempo de crescimento. Nossa técnica de nanofabricação demonstrada, oferecendo simplicidade, uniformidade em grandes áreas de escala de wafer e crescimento controlável de ZnO NRs verticais, pode ser usada para fabricar dispositivos de alto desempenho.

Disponibilidade de dados e materiais

Todos os dados relevantes para a reprodução dos resultados apresentados neste trabalho estão incluídos neste artigo publicado ou em seu arquivo de informações suplementares (SI).

Abreviações

- ZnO NRs:

-

Nanobastões de óxido de zinco

- NPs:

-

Nanopartículas

- CBD:

-

Deposição de banho químico

- CL:

-

Litografia coloidal

- PS-NBs:

-

Nanopérolas de poliestireno

- DI:

-

Água desionizada

- RIE:

-

Gravura de íon reativo

- SEM:

-

Microscopia eletrônica de varredura

- EDS:

-

Espectroscopia de raios-X de dispersão de energia

- AFM:

-

Força atômica microscópica

- XRD:

-

Difração de raios X

- RMS:

-

Raiz quadrada média

- RDF:

-

Função de distribuição radial

Nanomateriais

- Remoção adsortiva de íons de cobre (II) de solução aquosa usando um nanoadsorvente de magnetita de resíduos de escala de moinho:Síntese, caracterização, adsorção e modelagem cinética Estud…

- Avanços e desafios dos nanomateriais fluorescentes para aplicações biomédicas e de síntese

- Síntese fácil e propriedades ópticas de pequenos nanocristais de selênio e nanorods

- Composto Híbrido de Sílica Nanoestruturada / Ouro-Celulose Ligado Amino-POSS via Processo Sol-Gel e Suas Propriedades

- Síntese hidrotérmica de nanopartículas de In2O3 híbridos gêmeos heteroestruturas de ZnO de disco hexagonal para atividades fotocatalíticas aprimoradas e estabilidade

- Síntese de nanocristais de ZnO e aplicação em células solares de polímero invertido

- Síntese rápida de nanocristais de Pt e materiais La2O3 Pt / microporosos usando levitação acústica

- Fabricação e caracterização de Nano-Clips de ZnO pelo processo mediado por poliol

- Síntese e caracterização de nanoestruturas de cobre puro usando a arquitetura inerente da madeira como modelo natural

- Efeito da Estabilidade Térmica Aprimorada da Camada de Suporte de Alumina no Crescimento de Nanotubos de Carbono de Parede Única Alinhados Verticalmente e Sua Aplicação em Membranas de Nanofiltraç…