O efeito da temperatura de sinterização nas propriedades eletroquímicas de Ce0.8Sm0.05Ca0.15O2-δ (SCDC) -La0.6Sr0.4Co0.2Fe0.8O3 Pelota de heteroestrutura -δ (LSCF)

Resumo

Recentemente, materiais semicondutores-iônicos (SIMs) surgiram como novos materiais funcionais, que possuíam alta condutividade iônica com aplicações bem-sucedidas como eletrólito em células de combustível de óxido sólido (LT-SOFCs) avançadas de baixa temperatura. A fim de revelar o mecanismo condutor de íons no SIM, um pellet SIM típico consistia em semicondutor La 0,6 Sr 0.4 Co 0.2 Fe 0.8 O 3-δ (LSCF) e condutor iônico Sm e Céria Co-dopada com Ca Ce 0.8 Sm 0,05 Ca 0,15 O 2-δ (SCDC) sofrem sinterização em diferentes temperaturas. Verificou-se que o desempenho da célula de combustível do eletrólito LSCF-SCDC diminui com a temperatura de sinterização, a célula montada a partir do pellet LSCF-SCDC sinterizado a 600 ° C exibe uma densidade de potência de pico ( P máximo ) de 543 mW / cm 2 a 550 ° C e também excelente desempenho de 312 mW / cm 2 mesmo a LT (500 ° C). Pelo contrário, os dispositivos baseados em pelotas de 1000 ° C apresentaram um P pobre máximo de 106 mW / cm 2 . A diferença de desempenho pode resultar da condutividade iônica diversa do pellet SIM por meio de sinterização em diferentes temperaturas. A sinterização de alta temperatura pode destruir gravemente a interface entre o SCDC e o LSCF, que fornecem vias de transporte rápidas para a condução de íons de oxigênio. Tal fenômeno fornece evidências diretas e fortes para a condução interfacial em SIMs LSCF-SCDC.

Introdução

Recentemente, o hidrogênio como uma energia clara promissora atraiu muito interesse [1, 2]. A célula a combustível de óxido sólido (SOFC) pode converter diretamente a energia química do hidrogênio em eletricidade sem queimar e apresenta um imenso potencial no mercado de energia futuro devido às suas vantagens exclusivas, incluindo alta eficiência, flexibilidade de combustível e respeito ao meio ambiente [3, 4]. No entanto, existem vários gargalos associados à SOFC convencional, um dos maiores desafios é a alta temperatura operacional, que ainda incomodava muitos pesquisadores. A zircônia estabilizada com ítrio (YSZ) e a céria dopada como os materiais eletrolíticos desejados devem cumprir a condução de íons suficiente a mais de 800 ° C [5, 6]. A alta temperatura operacional precisa de uma combinação térmica exata e compatibilidade química entre o ânodo, o cátodo e o eletrólito. O outro desafio da SOFC convencional é a alta temperatura de sinterização (> 1000 ° C), condição essencial para a obtenção de densa camada eletrolítica a fim de evitar a interação direta entre o combustível e o ar [7]. Os eletrólitos densos têm grande resistência mecânica com estabilidade física aprimorada em altas temperaturas ou outras condições adversas. Tanto a alta temperatura de operação quanto a alta temperatura de sinterização certamente induzirão a custos extensos e prejudicarão seriamente a comercialização de SOFC. Para resolver essas questões, Liu et al. desenvolveram célula a combustível livre de eletrólito (EFFC) com base em materiais semicondutores e iônicos (SIMs) [8], que geralmente consistiam de semicondutores e heteroestruturas condutoras iônicas e entregavam condutividade iônica superelevada mesmo em baixa temperatura (LT). Barriocanal et al. relatou que o SrTiO 3 -YSZ SIM exibiu oito ordens de aumento de magnitude para condutividade iônica em comparação com YSZ puro [9]. Yang et al. nanocolunas SIM verticais preparadas consistindo de céria dopada com samário (SDC) e SrTiO3; sua condutividade iônica é maior em uma ordem de magnitude do que os filmes SDC simples [10]. No Ce 0.8 Gd 0,2 O 2-δ -CoFe 2 O 4 SIM, verificou-se que o íon oxigênio conduziu superiormente ao longo do contorno do grão [11]. Devido à alta condutividade iônica inerente, muitos SIMs têm sido utilizados como uma membrana condutora de íons para montar os EFFCs, que apresentam alto desempenho, como 500-1000 mW / cm 2 potência máxima em temperaturas operacionais abaixo de 600 ° C [12,13,14,15]. Além disso, nossos relatórios anteriores revelaram que os SIMs não foram submetidos a um processo de sinterização de alta temperatura. O aumento da condutividade nesses SIMs foi sugerido para causar a formação de uma região de carga espacial e um desajuste estrutural na região de interface. Nessa linha, a interface entre os materiais bifásicos dominou a condução de cargas que podem ser consideradas efeito do compósito. Na verdade, a temperatura de sinterização é crucial para a formação da interface; a sinterização de alta temperatura pode gerar aglomerações não uniformes e eliminar ainda mais a área de interface para diminuir a condutividade. Por outro lado, a sinterização LT gerou ou produziu estrutura de poros na camada SIM e deteriorou o desempenho da célula a combustível. Portanto, a investigação da temperatura de sinterização e os mecanismos de influência correspondentes para o desempenho da célula de combustível e posterior otimização são pré-requisitos para EFFCs.

Neste trabalho, os pós compostos LSCF-SCDC foram submetidos à sinterização em diferentes temperaturas. A microestrutura e a morfologia dos pós de LSCF-SCDC foram detectadas por imagens de MEV e análise de XRD, respectivamente. Para aplicação prática, os pós sinterizados foram fabricados em dispositivos EFFC para medições eletroquímicas. Técnica de espectroscopia de impedância eletroquímica e condutividade elétrica foram utilizadas para explorar o mecanismo de condutividade.

Método

Síntese de materiais

Material condutor de íons Sm e Ca co-dopado com óxido de cério Ce 0.8 Sm 0,05 Ca 0,15 O 2-δ (SCDC) foi sintetizado pelo método de co-precipitação em uma etapa. De acordo com a estequiometria, certa quantidade de hexa-hidrato de nitrato de cério (Ce (NO 3 ) 2 · 6H 2 O), nitrato de samário hexa-hidratado (Sm (NO 3 ) 2 · 6H 2 O), e nitrato de cálcio tetra-hidratado (Ca (NO 3 ) 2 · 4H 2 O) foram dissolvidos em água desionizada para formar uma solução 1-M. Entretanto, 1 M de solução aquosa de carbonato de sódio foi preparada e usada como um precipitante; a proporção de íons metálicos para íons carbonato é de 1:1,5. A mistura anterior de solução de nitrato hidratado foi gradualmente gotejada na solução de carbonato de sódio a uma taxa de 10 ml / min durante a agitação contínua e precipitados brancos ocorreram. Posteriormente, os precipitados resultantes foram filtrados e lavados várias vezes com água desionizada e secos em um forno a 120 ° C por 10-12 h. Finalmente, os precursores secos foram obtidos e depois calcinados a 800 ° C por 4 h. O produto final obtido foi totalmente moído para obtenção de pós amarelados para posterior utilização. O LSCF é adquirido da Ningbo SOFCMAN Energy Technology Co., Ltd (China) como um produto comercial. Uma série de células LSCF-SCDC (40%:60%) foi prensada a 220 Mpa e sinterizada em diferentes temperaturas. O diâmetro dos grânulos de LSCF-SCDC resultantes é de 13 mm e a espessura é de cerca de 1,2 mm. As células foram sinterizadas em um ar estagnado em quatro temperaturas diferentes, ou seja, 600, 800, 900 e 1000 ° C por 10 h com uma taxa de aumento de temperatura de 10 ° C / min.

Caracterização microestrutural

As estruturas cristalinas dos compósitos LSCF, SCDC e LSCF-SCDC foram caracterizadas usando um difratômetro de raios-X Bruker D8 (XRD, Alemanha, Bruker Corporation) com Cu Ka ( λ =1,54060 A) radiação. A morfologia das amostras foi analisada por um microscópio eletrônico de varredura por emissão de campo (FESEM, JEOL JSM7100F Japão) equipado com um espectrômetro de dispersão de energia Oxford (EDS).

Fabricação de células de combustível e teste de desempenho

Os dispositivos de célula de combustível foram fabricados, usando pó NCAL (Tianjin Baomo Joint Hi-Tech venture) para preparar a pasta com terpineol e colados na espuma de níquel para formar a camada Ni-NCAL. A camada de Ni-NCAL preparada foi seca a 120 ° C durante 15 min para evaporar o terpineol. As células LSCF-SCDC foram colocadas entre as camadas de Ni-NCAL em dispositivos de teste de células de combustível para medir as propriedades eletroquímicas. Todas as células de combustível foram submetidas a um tratamento de pré-aquecimento a 550 ° C durante 1 h. O hidrogênio foi fornecido como combustível a uma taxa de fluxo de 80-120 ml / min, e o ar foi fornecido como oxidante a 150-200 ml / min sob 1 atm. As curvas de corrente-tensão e corrente-potência das células de combustível foram registradas por um instrumento computadorizado (ITECH8511, ITECH Electrical Co, Ltd).

Medições de condutividade

Pelotas de LSCF-SCDC sinterizadas em diferentes temperaturas foram pintadas com pasta Ag em ambos os lados, após tratamento térmico a 550 ° C por 1 h, e então fixadas em suporte de teste para medições de espectroscopia de impedância eletroquímica (EIS). As medições foram conduzidas por uma estação de trabalho eletroquímica (referência de instrumento Gamry 3000) sob o modo de circuito aberto com um sinal de corrente alternada de 10 mV na faixa de frequência de 0,1–10 6 Hz. Os resultados do EIS foram simulados pelo software Zsimwin.

Resultados e discussão

Análise da estrutura cristalina

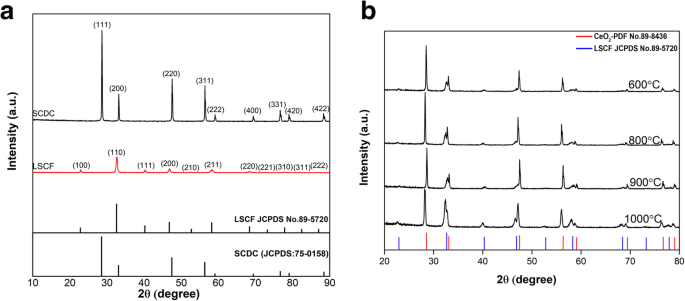

As estruturas cristalinas de SCDC, LSCF e seu cartão PDF correspondente são representadas na Fig. 1a, O padrão de XRD de SCDC foi indexado para ser a fase de fluorita cúbica de SCDC (JCPDS 75-0158), que é altamente semelhante com CeO puro 2 (JCPDS 34-0394) [16] e o pico de difração de SCDC apresentou um ligeiro deslocamento em direção aos valores 2θ mais baixos em comparação com CeO 2 puro , indicando que Sm e Ca estão bem dopados na rede cristalina de céria, e a constante de rede foi aumentada após dopagem de íon duplo de acordo com a equação de Scherrer. A grande altitude dos picos demonstrou a alta cristalinidade do pó SCDC sintetizado. Para o padrão de LSCF XRD, onze picos de difração podem ser detectados a 22,939 °, 32,665 °, 40,291 °, 46,867 °, 52,799 °, 58,296 °, 68,446 °, 73,243 °, 77,923 °, 82,522 ° e 87,073 °, o que poderia ser indexado como (100), (110), (111), (200), (210), (211), (220), (221), (310), (311) e (222) planos, respectivamente. O LSCF pode ser identificado como estrutura de perovskita pura e esses resultados são consistentes com o relatado anteriormente [17]. Os padrões de XRD para amostras sinterizadas em diferentes temperaturas são apresentados na Fig. 1b para comparação. Pode ser visto que a intensidade do pico diminuiu com o aumento da temperatura de recozimento, e isso pode ser devido à degradação de LSCF em produto Sr-O de granulação fina em altas temperaturas. Nesse ínterim, podemos observar que a posição dos picos do composto LSCF-SCDC mudou para um pequeno ângulo, e a ligeira solubilidade da fase de cristal entre o LSCF e SCDC durante a sinterização resultou na expansão da rede juntamente com o aumento da constante da rede [18], finalmente levando para os picos de difração de XRD muda para um ângulo baixo. Os fenômenos interessantes são os picos de deslocamento da pelota de 900 ° C para um ângulo alto, e isso pode ser devido à precipitação de Sr e Co causada pela degradação de LSCF quando a temperatura de sinterização atingiu até 900 ° C, o que é bem consistente com a literatura anterior [19]. Conforme a temperatura aumenta continuamente para 1000 ° C, os grãos continuaram crescendo, e a constante de rede correspondente é maior do que as pelotas de 600 ° C e 800 ° C, então pode ser visto que o pico de XRD voltou para um pequeno ângulo. Além disso, a degradação é apenas uma pequena quantidade de Sr e Co, de modo que nenhum pico independente de Sr e Co foi encontrado. Quase todos os picos característicos de SCDC e LSCF puderam ser observados individualmente e nenhuma fase extra foi detectada, o que certificou que nenhuma reação química ocorreu entre os materiais LSCF e SCDC durante os processos de sinterização mesmo a 1000 ° C. Em outras palavras, o composto LSCF-SCDC foi relativamente estável sob a alta temperatura; a estabilidade dos materiais é crítica e uma pré-condição para a estabilidade das células de combustível montadas.

a Os padrões de XRD de SCDC e LSCF e seu cartão PDF correspondente. b Amostras LSCF-SCDC sinterizadas em diferentes temperaturas e cartão PDF CeO2 puro fornecido

Caracterização morfológica

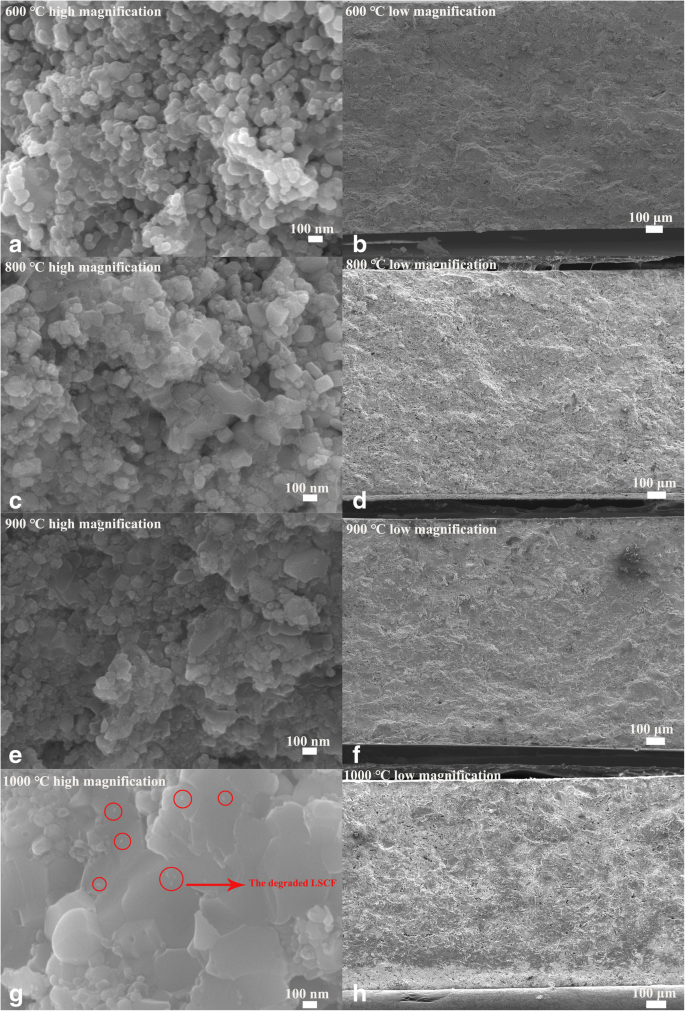

As imagens de corte transversal SEM do sedimento LSCF-SCDC sinterizado em diferentes temperaturas são mostradas na Fig. 2. Como mostra a imagem de alta ampliação da Fig. 2a para o sedimento de 600 ° C, a amostra consiste em partículas de pescoço largo com uma ampla distribuição de tamanho de nano-tamanho para micro-tamanho. Pode ser devido ao uso de materiais LSCF comerciais sem controle elaborado de tamanho de partícula e morfologia [20], já que as imagens SEM para LSCF puro e SCDC são mostradas no arquivo adicional 1. No entanto, alguma aglomeração pode ser observada em pelotas sinterizadas em 800 ° C e 900 ° C. No crescimento granular do pellet LSCF-SCDC após sinterização em alta temperatura a 1000 ° C, a forma da partícula foi gravemente destruída para formar aglomerados maiores, o que resulta em uma diminuição significativa da área específica. Por outro lado, o pellet também formou uma estrutura a granel com maior densidade em comparação com os pellets sinterizados a 600 ° C. A sinterização de alta temperatura eliminou as interfaces de partículas que podem fornecer via de transporte para a condução iônica [21]. Obviamente, a espessura do pellet diminui com as temperaturas de sinterização devido ao encolhimento, e tais fenômenos geralmente ocorriam durante a sinterização de alta temperatura [22, 23]. Além disso, pode-se observar que a densidade do pellet LSCF-SCDC aumentou gradativamente com a temperatura de sinterização. Para obter a espessura precisa, usamos um micrômetro espiral para medir a espessura do pellet. Cada um dos pellets foi medido cinco vezes em locais diferentes e então a média foi calculada para obter o valor final. Pode-se verificar que a espessura das quatro amostras foi de 1,294 mm, 1,288 mm, 1,231 mm e 1,067 mm, respectivamente, o que está de acordo com os resultados do MEV. Além disso, algumas pequenas partículas indexadas como círculos vermelhos podem ser detectadas na Fig. 2g; as partículas pequenas devem ser precipitação de Sr e Co devido à degradação de LSCF como relatado anteriormente [19]. No entanto, apenas uma pequena quantidade de LSCF foi degradada em nosso caso, porque poucas partículas podem ser observadas na imagem SEM e nenhum pico relacionado a Sr e Co pode ser detectado nos padrões de XRD, como mostra a Fig. 1.

As imagens de SEM em corte transversal em alta e baixa ampliação das pelotas LSCF-SCDC sinterizadas em diferentes temperaturas. ( a , b ) 600 ºC; ( c , d ) 800 ºC; ( e , f ) 900 ºC; ( g , h ) 1000 ºC

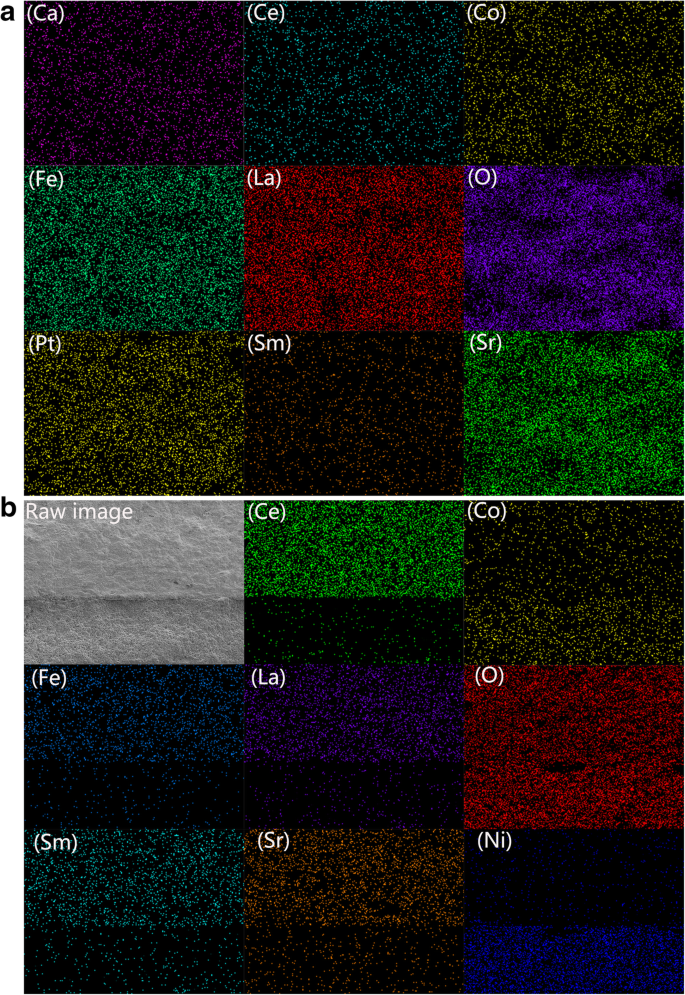

A medição do mapeamento elementar EDS foi usada como um implemento para explorar a distribuição do elemento no aglomerado LSCF-SCDC pellet sinterizado a 1000 ° C, conforme mostrado na Fig. 3a. Pode-se observar que os elementos Ca, Sm e Ce derivados de fluorita SCDC e elementos Co, Fe, La e Sr indexados como LaSrCoFe-óxido estão uniformemente espalhados por toda a superfície, indicando que embora o LSCF-SCDC severamente aglomerado após 1000 Sinterização ° C, a distribuição do elemento permanece uniforme. As imagens de mapeamento EDS adicionais foram fornecidas no arquivo Adicional 1. Todos os elementos são homogeneamente distribuídos na superfície da seção transversal dos quatro pellets, refletindo que as fases LSCF e SCDC permaneceram uniformemente e formaram um composto de cerâmica homogêneo mesmo em uma sinterização longa .

a Imagens de mapeamento EDS do pellet LSCF-SCDC sinterizado a 1000 ° C. b A imagem SEM transversal e mapeamento de elemento para a interface entre a membrana LSCF-SCDC e o eletrodo NCAl

A interface detalhada entre a membrana LSCF-SCDC e o eletrodo NCAL após o teste de célula foi fornecida na Fig. 3b. Como mostra a imagem bruta, o contato do poço do eletrodo NCAL com a membrana LSCF-SCDC e nenhuma lacuna óbvia foi observada na interface; isso pode ser devido ao tratamento de pré-aquecimento antes do teste de desempenho. A partir do mapeamento elementar, a presença dos elementos Ce, Sm, Fe, La, Sr, Co e O para a camada superior confirmou o componente principal do LSCF-SCDC. Distribuição homogênea de Ni e Co pode ser observada na camada inferior, indicando que o eletrodo consistia de NiCo-óxido. O sinal do elemento Li é muito leve para ser detectado e o conteúdo de Al na camada de NiCoAlLi-óxido (NCAL) é muito baixo; portanto, um sinal de Al muito fraco pode ser coletado. É digno de menção que nenhuma difusão elementar óbvia foi encontrada após a operação da célula. Além disso, uma lacuna heterogênea foi detectada na interface a partir das imagens de mapeamento, que é principalmente atribuída ao dano durante a tesoura de áreas de seção transversal para caracterização de MEV.

Desempenho da célula de combustível

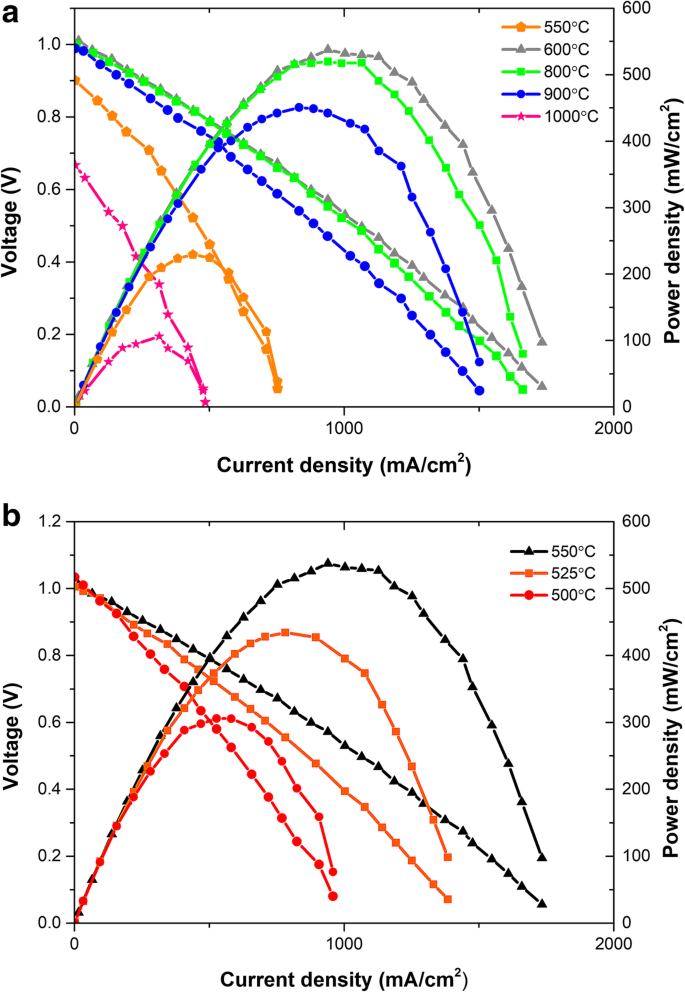

As células de combustível foram fabricadas com pós LSCF-SCDC sinterizados em diferentes temperaturas. Esses pós foram usados como membrana condutora de íons e Ni-espuma NCAL como eletrodos. Neste trabalho, conforme mencionado anteriormente, o efeito da temperatura de sinterização no desempenho eletroquímico é investigado. A densidade de corrente típica ( I ) -voltagem ( V ) e densidade de corrente ( I ) -Densidade de potência ( P ) curvas para as células de combustível fabricadas a 550 ° C sob H 2 / suprimento de ar são exibidos na Fig. 4a. Pode-se observar que o dispositivo montado por pós sinterizados a 600 ° C possui uma densidade de potência máxima de 543 mW / cm 2 e tensões de circuito aberto (OCV) acima de 1 V. Os resultados indicam que a membrana dos pellets sinterizados a 600 ° C é densa o suficiente; caso contrário, o vazamento de gás reduzirá a pressão parcial de oxigênio, levando a uma diminuição da OCV de acordo com a equação de Nernst. A razão subjacente sobre como evitar vazamento de gás em temperatura de sinterização tão baixa pode ser explicada como a seguir:NCAL como eletrodos devem ser reduzidos a metais Li, Ni e Co no lado do ânodo. O metal Li com forte atividade deve reagir com a água gerada para produzir LiOH, que está no estado fundido na temperatura operacional e totalmente preenchido nos poros dos SIMs para obter um grânulo denso. Tal resultado será relatado em nosso próximo trabalho. Quando as temperaturas de sinterização aumentam para 800 ° C ou 900 ° C, o desempenho correspondente diminui em certa medida, mas o OCV permanece 1 V. Para a célula de combustível preparada por pós sinterizados a 1000 ° C sofreu deterioração significativa, o OCV foi reduzido para inferior a 0,7 V e a densidade de potência máxima caiu para 106 mW / cm 2 simultaneamente. Os resultados refletem que as temperaturas de sinterização e microestruturas otimizadas influenciam diretamente no transporte iônico e, em outras palavras, retratam o desempenho das células a combustível. A sinterização em alta temperatura leva a severa aglomeração que já é mostrada nas imagens do MEV da Fig. 2; como resultado, o desempenho eletroquímico das células montadas pode ser facilmente compreendido. Em altas temperaturas, as partículas de LSCF e SCDC podem ser derretidas para formar eutéticos; isto dá origem a uma alta densidade do pellet LSCF-SCDC, acompanhando a grande perda das superfícies e dos contatos de interface. Este resultado é consistente com os dados relatados anteriormente; Murray et al. revelou que o LSCF torna-se denso por temperatura de sinterização superior a 1000 ° C [24, 25]. As interfaces entre as partículas LSCF e SCDC fornecem uma via rápida de transporte de íons, e é um fator importante para a condução iônica de pellets LSCF-SCDC [26]; desta forma, o chamado efeito composto existe amplamente em materiais bifásicos ou multifásicos [27, 28]. A alta temperatura de sinterização elimina amplamente a área de interface entre o LSCF e o SCDC e, consequentemente, as vias de condução iônica foram reduzidas significativamente, levando finalmente a grandes perdas tanto no OCV quanto na saída de energia. Fabricamos uma célula de combustível a partir de pellet LSCF-SCDC sinterizado a 550 ° C, e tal dispositivo entregou um OCV de 0,9 V e densidade de potência máxima de 245 mW / cm 2 a uma temperatura operacional de 550 ° C. O ponto principal é que a célula a combustível de 600 ° C apresenta melhor desempenho do que a de 550 ° C; pode ser devido à estrutura porosa do pellet LSCF-SCDC quando a temperatura de sinterização é de 550 ° C, o que pode resultar em passagem de gás e curto-circuito que aconteceu com alguma extensão. De certo modo, a especificidade da temperatura de sinterização que influencia o desempenho do pellet não pode ser generalizada. Por outro lado, a temperatura de sinterização mais alta deve resultar em melhor densidade, acompanhando um desempenho celular superior. Por outro lado, a temperatura de sinterização mais alta deve destruir seriamente a interface entre os materiais bifásicos LSCF e SCDC, reduzindo a condutividade elétrica para deteriorar ainda mais o desempenho da célula. As duas influências trabalham juntas e chegam a um equilíbrio, o que leva à temperatura ótima de sinterização de 600 ° C para o desempenho da célula.

Características de densidade de tensão-corrente e densidade de potência-densidade de corrente para o a células de combustível montadas a partir de pelotas LSCF-SCDC sinterizadas em várias temperaturas de sinterização. b O desempenho eletroquímico da célula sinterizada a 600 ° C operando a 500–550 ° C

A maior temperatura de sinterização resultou em uma membrana eletrolítica mais fina conforme o resultado do MEV mostrado, que é o benefício por reduzir as perdas ôhmicas e deve resultar em melhor desempenho da célula. Por outro lado, as células com base na sinterização de temperatura mais alta entregaram o desempenho da célula em deterioração. O único resultado para esse fenômeno deve ser a condutividade iônica superior para a amostra de sinterização de baixa temperatura. A partícula linear de um gráfico de polarização corresponde à polarização ôhmica envolvendo a resistência iônica no eletrólito e a resistência eletrônica nos eletrodos [29, 30]. Como o eletrodo de alta condutividade NCAL foi utilizado em nosso caso, podemos considerar que toda a polarização ôhmica é contribuída pela resistência iônica. Isso quer dizer que a resistência iônica do sedimento LSCF-SCDC pode ser estimada a partir da inclinação da curva de polarização na região de polarização ôhmica e, em seguida, a condutividade iônica pode ser deduzida da resistência iônica usando as dimensões do sedimento. Desta forma, a condutividade iônica de pelota de 600 ° C e 1000 ° C é de 0,229 e 0,076 S / cm a 550 ° C, respectivamente. Obviamente, o pellet LSCF-SCDC sinterizado a 600 ° C possuía maior condutividade iônica do que o pellet 1000 ° C, o que resultou no melhor desempenho eletroquímico da célula de combustível montada.

A Figura 4 (b) apresenta o típico I - V e eu - P características em várias temperaturas para o dispositivo fabricado com as pelotas sinterizadas a 600 ° C. Conforme mostrado na Fig. 4b, os OCVs aumentam de 1,00 para 1,05 V quando a temperatura operacional diminui de 550 para 500 ° C; este fenômeno pode ser explicado pela equação de Nernst, e a potência máxima de 543 mW / cm 2 é alcançado a 550 ° C. É digno de nota que tal célula de combustível exibiu desempenho promissor em baixa temperatura (312 mW / cm 2 )

Caracterização EIS

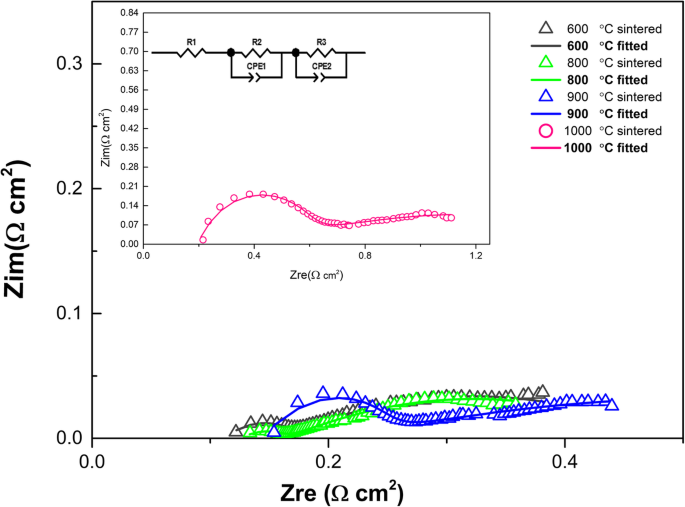

Para estudar mais as características eletroquímicas dessas células montadas, as medições EIS foram realizadas sob H 2 / condição do ar e as curvas de Nyquist registradas em diferentes temperaturas, conforme mostrado na Fig. 5. Todos os espectros consistem em arco deprimido seguindo uma cauda. Os dados experimentais foram ajustados usando o software ZSimpwin. O modelo de circuito equivalente correspondente R 1 ( R 2 Q 2 ) ( R 3 Q 3 ) é usado para ajustar os dados medidos, onde R 1 é considerada como resistência ôhmica, incluindo a resistência de transporte iônico e a resistência de migração de elétrons. R 1 é determinado pela interceptação do eixo real em alta frequência. A soma de R 2 e R 3 são definidos como a resistência de polarização do eletrodo ( R p), que está intimamente relacionado ao processo básico de reação do eletrodo, como a difusão da molécula de oxigênio, adsorção, dissociação e migração de íons de oxigênio para o limite de fase tripla e incorporação em processos eletrolíticos durante a reação de redução de oxigênio. [31, 32]. A capacitância pode ser medida com a ajuda desta relação; \ ({C} _i =\ frac {{\ left ({R} _i {Q} _i \ right)} ^ {1 / n}} {R_i} \)

Espectros de impedância das células de combustível LSCF-SCDC com várias temperaturas de sinterização, testadas em H 2 / atmosfera de ar a 550 ° C. Ponto:plotagens primárias de Nyquist; Linha:plotagens de Nyquist adequadas

onde Q é o elemento de fase constante (CPE) e representa um capacitor não ideal, R i ( eu =2,3) é a resistência acima, e o associado n indica a semelhança do CPE com um capacitor ideal; ao assumir n =1, CPE pode ser considerado um capacitor ideal [33, 34]. No caso usual, n é menor que 1. Cada arco ( R i Q i ) ( i =2,3) deve ser atribuído aos processos correspondentes de acordo com o valor de sua capacitância característica C i . Os resultados do ajuste estão listados na Tabela 1. As resistências ôhmicas aumentam de 0,1112 a 0,2174 Ω cm 2 correspondendo à temperatura de sinterização de 600 a 1000 ° C, respectivamente; isso ocorre porque o arco de alta frequência é dependente da resistência do contorno do grão [35], que é reforçada pela porção do aglomerado com o aumento da temperatura de sinterização. R 2 com uma capacitância característica na faixa de 10 −5 ~ 10 −6 F cm −2 para temperatura de sinterização a 600 ° C e 800 ° C, as amostras podem ser atribuídas à reação de transferência iônica na interface eletrodo / eletrólito. Para temperaturas de sinterização de células de combustível baseadas em 900 ° C e 1000 ° C, a capacitância é 10 −7 ~ 10 −8 F cm −2 ; portanto, o R 2 pertence ao processo de transferência de contorno de grão [36, 37]. A capacitância correspondente de R 3 é maior que 10 −3 F cm −2 , indicando o R 3 tem a contribuição de ambos os processos de difusão de gás e transporte de carga. Em comparação com pesquisas anteriores [20], a resistência ôhmica dessas amostras está dentro de um nível normal, mas a resistência de polarização atingiu 1,2212 Ω cm 2 quando a temperatura de sinterização intensificada é de 1000 ° C.

Condutividade elétrica

Para discutir o desempenho da célula de combustível montada a partir das dimensões de condutividade elétrica, as resistências dos pellets são obtidas a partir dos resultados EIS na faixa de temperatura de 450–650 ° C sob atmosfera de ar. A resistência em massa ( R b ) é determinado pela condução iônica dentro do volume do grão e pela resistência dos limites do grão ( R gb ) deriva da condução iônica ao longo ou através dos limites do grão; ambos R b e R gb contribuem para as resistências totais dos pellets LSCF-SCDC. Portanto, a condutividade total σ em diferentes temperaturas podem ser obtidos pela seguinte fórmula:\ (\ sigma =\ frac {L} {R \ times S} \)

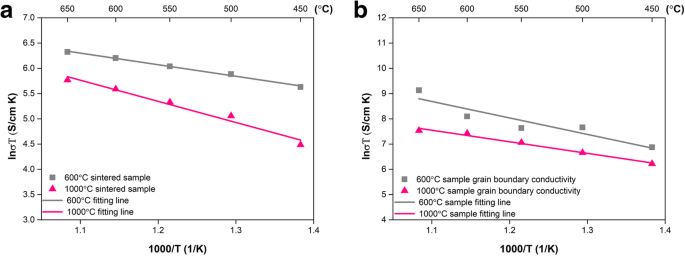

onde R é a resistência total, e L e S são a espessura e a área superficial dos pellets, respectivamente [38]. Os gráficos de Arrhenius de pellets sinterizados a 600 ° C e 1000 ° C são mostrados na Fig. 6a. As curvas de Arrhenius mostram a relação linear de ambas as amostras revelando que o mecanismo de condução não muda na faixa de temperatura de 450–650 ° C. O obtido σ para o pellet sinterizado a 600 ° C começa a partir de 0,3852 S / cm a 450 ° C e atinge um valor máximo de 0,6041 S / cm a 650 ° C. A alta condutividade deve vir da heteroestrutura em massa entre os materiais bifásicos LSCF e SCDC no pellet, bem como a área de interface entre as partículas que formam uma região de carga espacial e desajuste estrutural, o que promove a condução de íons e resulta em boa condutividade elétrica. Além disso, a céria de dopagem composta com carbonato foi considerada uma estratégia típica para receber intensificação por condução de íons [39, 40].

Os gráficos de Arrhenius do pellet sinterizado a 600 ° C em comparação com o do pellet obtido a 1000 ° C em a condutividade total e b condutividade de limite de grão

A investigação recente revelou que o semicondutor ou SIMs têm a condutividade iônica desejada [41, 42]. Em nosso caso, o sistema LSCF-SCDC é um composto SIM e a área de interface entre duas fases constituintes dos materiais é responsável pelo promissor aumento de condutividade. No entanto, essa alta condutividade cai drasticamente para o pellet sinterizado a 1000 ° C, e a diminuição da condutividade deve resultar do aumento da resistência do contorno do grão ( R b ), que é contribuído pelo transporte iônico através ou ao longo da área de interface. Esse transporte está intimamente relacionado à área de interface, bem como ao tamanho da partícula. Os pellets LSCF-SCDC sinterizados a 1000 ° C mostraram que a estrutura em massa e a área de interface foram severamente eliminadas. Portanto, os pellets sinterizados a 1000 ° C exibiram valores muito mais baixos de 0,3463 S / cm a 650 ° C e 0,1226S / cm a 450 ° C em comparação com a temperatura de sinterização de 600 ° C. Além disso, os gráficos mostram que a energia de ativação dessas amostras está quase no mesmo nível, e a energia de ativação 6,0711 kJ / mol para pelotas sinterizadas a 600 ° C e as pelotas sinterizadas a 1000 ° C pelota tem 6,2060 kJ / mol. It shows that the activation energy has a weak correlation with the sintering temperature but has a greater relationship with the material itself.

The conducting mechanism in SIMs is very important for determining the electrochemical performance of the assembled fuel cell. Therefore, in our previous work, we have extensively investigated the interfacial conducting in SCDC-LSCF SIMs through STEM characterization combined with EELS [38]. It can be found that the depletion of oxygen vacancies inside the interface was significantly mitigated, which can be detected from the enrichment of oxygen in the LSCF-SCDC interface region as the EELS line scanning result presented, finally leading to the enhanced electrical conductivity for LSCF-SCDC SIMs in comparison with single phase materials. The similar phenomenon was observed in Ce0.8 Gd0.2 O2-δ -CoFe2 O 4 SIMs composite, where a Gd- and Fe-rich phase was in situ formed, which avoids the oxygen vacancy depletion in the grain boundary and resulted in enhancing grain boundary ionic conductivity [43].

The present work just peered the interfacial conducting mechanism from the effect of sintering temperature toward electrical conductivity. As Fig. 6a shows, the pellet sintered at 1000 °C delivered pretty lower electrical conductivity than that of the 600 °C pellet in all temperature ranges. The poor electrical conductivity for LSCF-SCDC pellets sintered at 1000 °C is attributed to its bulk structure, which can be observed from the SEM image. The bulk structure possessed few interface area between particles, which provided a high pathway for charge transfer. In other words, the pathway for charge conducting has been seriously destroyed when the sintering temperature reached as high as 1000 °C. The electrical conductivity combined with the SEM result provided direct and strong evidence for interfacial conducting.

In order to further verify interfacial conducting, we have specially separated the grain boundary resistance from the EIS results and converted the resistance to conductivity by using the pellet dimensions. The grain boundary conductivity (σ gb ) as a function of temperature was presented as Fig. 6b. It can be found that σ gb increased with temperature and the Arrhenius curves can be fitted by a single straight line. The noteworthy point is that the σ gb of pellet sintered at 600 °C is higher than that of 1000 °C pellet. As we knew, the σ gb is originated from the interface area, and the enhanced σ gb of 600 °C pellet indicated superior interfacial conducting, proving the interfacial conducting mechanism in SIMs.

Conclusão

We have characterized the morphology, microstructure, and electrical conductivity of LSCF-SCDC pellets sintered at different temperatures and successfully applied the SIM as an electrolyte to fabricate SOFC. As the electrochemical results revealed, when the sintering temperature increases from 600 to 1000 °C, the peak power density drops from 543 to 106 mW/cm 2 , and the OCVs decreased from 1.01 to 0.7 V simultaneously. The underlying reason for the deterioration could be the increase in ohmic resistance and severe polarization loss with the sintering temperature increasing gradually. As the SEM images show, high-temperature sintering significantly decreases the interface area between two phase materials, which can provide the ionic transport pathway. Through this work, it could simply be understood how sintering temperature affects ionic conduction. It is found that the interfacial ionic conduction plays a central role in the LSCF-SCDC SIMs’ electrical property and fuel cell device performances.

Abreviações

- CPE:

-

Constant phase element

- EDS:

-

Espectrômetro de dispersão de energia

- EFFC:

-

Electrolyte- free fuel cell

- EIS:

-

Espectroscopia de impedância eletroquímica

- LSCF:

-

La0.6 Sr0.4 Co0.2 Fe0.8 O3-δ

- LT-SOFC:

-

Low-temperature solid oxide fuel cell

- NCAL:

-

Ni0.8 Co0.15 Al0.05 LiO2-δ

- OCV:

-

Open circuit voltage

- P máximo :

-

Peak power density

- R b :

-

Buck resistance

- R gb :

-

Resistance of grain boundaries

- SCDC:

-

Ce0.8 Sm0.05 Ca0.15 O2-δ

- SDC:

-

Samarium-doped ceria

- SEM:

-

Microscopia eletrônica de varredura

- SIM:

-

Semiconductor-ionic material

- XRD:

-

Difração de raios X

- YSZ:

-

Yttrium-stabilized zirconia

Nanomateriais

- Cientistas da IBM inventam um termômetro para nanoescala

- NiCo2S4 @ NiMoO4 Core-Shell Heterostructure Nanotube Arrays cultivados em Ni Foam como um eletrodo livre de aglutinante exibiu alto desempenho eletroquímico com alta capacidade

- O efeito de uma pequena quantidade de SiO2 na cinética de sinterização de nanopós de zircônia tetragonal

- O efeito dos ânions sulfato na nucleação ultrafina do titânia

- Efeito do confinamento nas propriedades fotofísicas de cadeias P3HT na matriz PMMA

- O efeito do plasma sem equilíbrio de contato nas propriedades estruturais e magnéticas de Mn Х Fe3 - X О4 Spinels

- Efeito do polietileno glicol no fotocátodo de NiO

- Controlando o crescimento de seleneto de índio de alta uniformidade (In2Se3) Nanofios por meio do processo de recozimento térmico rápido em baixa temperatura

- Efeito de diferentes ligantes no desempenho eletroquímico do ânodo de óxido de metal para baterias de íon-lítio

- Nanocompósitos de poli (N-isopropilacrilamida) magnético:efeito do método de preparação nas propriedades antibacterianas