Irregularidades do alto-forno durante a operação

Irregularidades do alto-forno durante a operação

O movimento suave e uniforme dos materiais de carga para baixo e o movimento dos gases do forno na direção ascendente é muito importante para uma operação estável e eficiente do alto-forno (BF). Para garantir isso, muito trabalho foi realizado no passado recente. Isso inclui (i) melhoria nas características dos materiais de carga, (ii) melhoria no sistema de carregamento do forno, (iii) melhoria no sistema de resfriamento do BF, (iv) automação e controle adequados da operação do BF para eliminar erros humanos, e (v) melhoria nos procedimentos operacionais do forno. Apesar dessas melhorias, o BF nem sempre funciona tão bem quanto o observador casual pode ser levado a acreditar e ocorrem irregularidades durante a operação. No entanto, as irregularidades do forno não são tão freqüentes como eram nos anos anteriores, mas ainda existem as perturbações nas operações de BF que causam considerável preocupação e frequentemente exigem raciocínio rápido e o uso de bom senso e habilidade, bem como ações corretivas oportunas sobre parte do operador para evitar problemas sérios.

As principais razões para as irregularidades operacionais do BF são (i) dispositivos mecânicos defeituosos, como resfriador com vazamento e válvulas defeituosas etc., (ii) operações defeituosas, como carregamento defeituoso e atrasos na tomada etc., e (iii) alterações físicas anormais. mudanças químicas que estão ocorrendo dentro do BF. As principais irregularidades operacionais do BF estão descritas abaixo.

Forno pendurado e escorregando

Suspensão é o fenômeno no BF que ocorre quando os materiais de carga carregados no topo do BF não se movem continuamente em direção à fornalha do forno. A suspensão se origina quando a carga, ao descer, encontra uma resistência muito alta, resultando na paralisação do movimento da carga. A suspensão ocorre devido à ponte dos materiais de carga na pilha do forno. Quando isso ocorre, o material abaixo da suspensão continua a se mover para baixo, formando um espaço vazio de material sólido, mas preenchido com gás quente a uma pressão muito alta. Este espaço continua a crescer até que o hang finalmente desmorone.

Quando a suspensão desmorona, o material cai por causa da lacuna que foi criada abaixo da suspensão. O colapso da suspensão é um fenômeno chamado 'escorregamento' que resulta em funcionamento irregular do BF resultando em uma distribuição de gás não uniforme com suas implicações nos parâmetros do BF. Durante o deslizamento do forno, os materiais carregados caem descontroladamente em direção ao forno do forno em um estado termicamente despreparado, o que leva ao resfriamento do forno. Ele também força os gases quentes para cima com uma força muito alta. Em casos graves, o impulso repentino para baixo do material suspenso força o gás quente para cima com a força de uma explosão. Essa súbita descarga de gás abre os sangradores de gás superiores e às vezes é tão grande que causa danos graves aos equipamentos superiores do forno.

A suspensão que precede o deslizamento é causada por qualquer uma das várias condições nas quais a permeabilidade da carga é diminuída, uma vez que parte do material fecha os vazios entre as partículas carregadas e as une frouxamente. Quando há uma alta porcentagem de finos na carga e a velocidade do gás do forno é relativamente alta, os finos fecham as aberturas entre as outras partículas e causam o enforcamento. Em alguns casos, a escória que foi fundida é soprada para cima em gotículas e, quando entra em contato com material de carga mais frio, resolidifica e fecha as aberturas entre as partículas e tende a cimentá-las.

Em alguns casos, a reação de decomposição do monóxido de carbono (CO) 2CO =CO2 + C é catalisada, e o carbono (C) é depositado como fuligem. Isso fecha as aberturas entre as partículas e mantém as partículas juntas. Em alguns outros casos, onde o teor alcalino da carga é alto, os compostos alcalinos são reduzidos a vapor alcalino que sobe com o gás do forno e condensa na porção mais fria da carga para causar o mesmo tipo de condição de suspensão.

Outro tipo de suspensão às vezes ocorre nos BFs que estão sendo executados com muita eficiência e estão sendo empurrados para sua melhor taxa de produção. Sob essas condições, se houver uma mudança ligeiramente desfavorável na distribuição do gás, na resistência do coque ou no tamanho das partículas da carga, então o óxido de ferro da carga ferrosa não se reduz a ferro metálico com rapidez suficiente, resultando em ferro. óxido para derreter e escorrer como um líquido para as partículas de coque. Quando isso ocorre, o óxido de ferro líquido é reduzido a ferro sólido e um calor considerável é consumido pela redução. Assim, as partículas de coque são cimentadas entre si e a permeabilidade da massa em movimento no BF é consideravelmente diminuída resultando na suspensão do forno.

Um tipo semelhante de suspensão também pode ocorrer se o BF estiver sendo operado em uma temperatura de chama muito alta para a qualidade (particularmente a redutibilidade) do material de carga. Quando as isotérmicas de alta temperatura se expandem o suficiente no forno, elas podem começar a derreter o material não reduzido, e quando esse material desce para um ambiente mais redutor, ele reduz e, dependendo da temperatura, pode solidificar (o ponto de fusão do FeO é em torno de 1.370 graus C e ferro puro está em torno de 1.535 graus C), e feche a carga.

Quando a carga não está se movendo adequadamente através do forno e há um movimento lento do material através do forno, o operador deve tomar medidas corretivas imediatamente para evitar um grande deslizamento que pode ser um evento muito desastroso. Sob condições muito extremas, um deslizamento pode levar a um forno resfriado. Todo enforcamento e escorregamento deve ser devidamente analisado para determinar as causas do enforcamento para que possam ser feitas alterações nos procedimentos operacionais para evitar que o enforcamento se repita.

Normalmente existem dois tipos de enforcamentos que normalmente ocorrem em um BF. São eles (i) o pendente superior que ocorre no topo da pilha e ocorre principalmente por causa da reação de deposição de carbono e condensação de vapor alcalino, e (ii) o pendente inferior que ocorre nas áreas inferior da pilha, barriga e bosh e leva lugar por causa dos vazios sendo gerados na pilha.

As ações corretivas para a remoção de pendentes no BF são (i) uso de pedra calcária grande, cuja calcinação no BF produz CO2 (dióxido de carbono) que força a reação de perda de solução e melhora a permeabilidade do BF. leito, e (ii) redução da temperatura e pressão de sopro para melhorar a distribuição e fluxo de gases no forno. Em caso de enforcamento pesado prolongado, a pressão do jato quente é reduzida drasticamente por alguns momentos. O choque criado devido a esta redução repentina na pressão do jacto quente faz o forno escorregar. Este deslizamento é normalmente pesado e, portanto, esta ação corretiva deve ser realizada somente após o vazamento do forno quando a fornalha do forno tiver um mínimo de metal líquido e escória. Em um caso extremo, uma suspensão persistente pode ser curada soprando o forno até o nível bosh e enchendo-o com coque em branco.

Andaimes

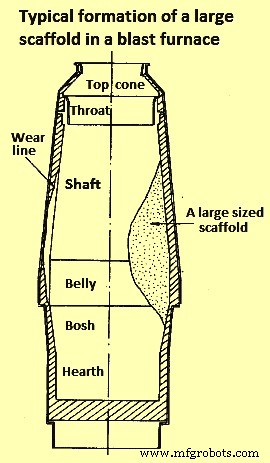

O termo andaime é usado quando acreções ou crostas se acumulam nas paredes do forno e causam uma diminuição na área da seção transversal da pilha do BF. Os andaimes são normalmente constituídos por uma casca sólida no lado interno do BF e uma camada de material de carga solta entre esta casca e a parede do BF. O andaime pode ocorrer relativamente no nível mais alto da pilha do alto-forno ou relativamente baixo na pilha, próximo ao topo do bosh. É difícil generalizar os tipos de andaimes, pois há muito pouco em comum entre a estrutura e a localização dos andaimes de diferentes BFs. No entanto, os andaimes podem ser geralmente organizados em dois grupos. Esses grupos são (i) andaimes laminados e (ii) andaimes não laminados. Andaimes com estrutura laminada consistem em camada alternada de ferro metálico (Fe) e carga rica em álcalis. Andaimes podem causar enforcamento no BF. A formação típica de um grande andaime em um BF é mostrada na Fig 1.

Fig 1 Formação típica de um grande andaime em um BF

A formação de andaimes perto do topo do bosh resulta frequentemente de finos excessivos no material de carga e de uma composição química de cal da escória mais alta do que o normal (refletida pela maior basicidade da escória). A solução de cal nas escórias formadas na chaminé do forno aumenta o ponto de fusão da escória. Uma vez que a escória frequentemente carrega alguns dos finos da carga em suspensão, o aumento do ponto de fusão pode fazer com que essa mistura de finos e escória adira às paredes superiores do bosh. Este acúmulo na parede superior do bosh desvia os gases quentes do forno mais para o centro do forno. Com menor volume de gases quentes ao longo das paredes, os acréscimos tendem a esfriar e solidificar completamente. Essas crostas podem crescer até bloquear uma grande porcentagem da área da seção transversal do BF.

Os pré-requisitos para a formação de scaffolds estáveis e prejudiciais são (i) presença de material adequado na carga de BF para construir o scaffold (por exemplo, finos, carga mal peneirada, sinter com características de degradação de redução de baixa temperatura inferiores, uso de sinterização por muito tempo armazenada, úmida e fria , ou coque de pequeno porte etc.), (ii) presença de material aglomerante (cimentante) para a aglomeração do material de carga, (iii) presença de mecanismo de fixação (ancoragem) para construir o andaime na parede do eixo do BF que pode ser uma ligação química com o material de revestimento, ancoragem física ao redor das placas de resfriamento, construção de arco em direção às paredes do bosh ou simplesmente condensação do material aglomerante na parede, (iv) fornecimento contínuo dos componentes aderentes e (v) ) o andaime formado é forte o suficiente para suportar as forças de desgaste dos materiais descendentes.

O local onde o andaime está localizado depende do material aglomerante, material aderente, materiais de carga, operação do forno e características de construção do forno, como elementos de resfriamento e material de revestimento. Ele pode ser localizado em vários níveis no BF, como o eixo, o bosh ou a barriga.

Compostos alcalinos ou de zinco são reduzidos a vapores metálicos perto do fundo do BF. Esses vapores sobem com os gases do forno para a parte superior mais fria, onde são reoxidados em partículas sólidas muito finas. Essas partículas finas aderem à parede do forno junto com outros materiais finos aprisionados nela. Esta também é outra causa de início da formação de um andaime.

O bloqueio devido ao andaime reduz a área disponível para a fundição dos materiais de suporte de ferro. Os andaimes distorcem o fluxo de gás dentro do forno e aumentam a taxa de combustível ao mesmo tempo em que promovem a suspensão e o deslizamento do forno. Também diminui a produtividade do forno. Devido à taxa de combustível mais alta, os resultados de eficiência de combustível do forno são mais baixos. Quando os andaimes se desprendem das paredes, descem para a lareira. Isso causa sérios problemas no forno e reduz a qualidade do metal quente. Caso o tamanho da crosta seja muito grande, pode causar resfriamento do BF.

Canalização

O fenômeno da canalização acontece quando os gases ascendentes no forno não se distribuem de maneira uniforme tanto radial quanto circunferencialmente no forno e encontram uma passagem de menor resistência. As diferentes causas para que ocorra a canalização no alto-forno são carga de finos excessivos, distribuição inadequada do material de carga no interior do forno e alto teor de ferro líquido e escória líquida na fornalha. A canalização perturba os processos de aquecimento e redução que, por sua vez, afetam a qualidade do metal quente.

As indicações da canalização são (i) o BF aceita a explosão sem aumento na queda de pressão, (ii) a temperatura do gás superior que sai do BF é alta, (iii) a razão CO / CO2 é alta, (iv) o gás superior tem alto teor de pó de combustão, e (v) há um aumento na taxa de coque.

No caso de carregamento de finos, a canalização leva ao aumento da carga térmica nas paredes do BF o que resulta em uma operação instável do BF e redução na produção. Devido aos finos, os gases ascendentes são desviados da área e canalizados ao redor dos finos. Este desvio dos gases ascendentes perturba o pré-aquecimento dos materiais e o processo de redução. Provoca abertura não programada do sangrador, off química do gusa, produção instável do BF e redução da produtividade do forno. Se a canalização puder ser prevista de forma eficaz, a carga de calor do BF pode ser reduzida melhorando a qualidade das matérias-primas ou ajustando a operação do BF.

Os aspectos importantes no caso de canalização em um BF são (i) a carga do BF tem não uniformidade tanto em relação ao tamanho quanto à distribuição de carga, (ii) a velocidade crítica do gás pode ser excedida localmente, (iii) partículas mais leves (coque) são soprado para fora dessas regiões e depositado em regiões de baixa velocidade e os minérios mais pesados se estabelecem preferencialmente (deslocamento do minério), (iv) os fenômenos que ocorrem em (iii) contribuem para a compactação da região menos permeável e fazem com que a pressão radial caia mais desigual, (v) o gás no forno flui então através de um sistema de canal distinto que é conhecido como canalização, e (vi) a restauração da taxa de explosão ao valor anterior não é uma solução devido ao 'efeito de histerese'.

As precauções necessárias para o controle da canalização incluem (i) uso de materiais de carga com maior resistência, distribuição de tamanho estreita e tamanho ideal, e (ii) manutenção da pressão superior em um nível alto.

Interrupção

Um 'breakout' é o termo usado para denotar as condições e os resultados do escape de gás e coque, ou escória ou ferro, do bosh, peito de tuyere ou lareira de um BF. Os rompimentos podem ocorrer em qualquer ponto abaixo da zona de fusão no forno, mas a maioria dos rompimentos severos são de escória líquida e de ferro líquido. O rompimento do ferro líquido ocorre em um nível abaixo da superfície do ferro que se encontra na fornalha, e é através das paredes da fornalha e da aduela de resfriamento ou no fundo da fornalha e para fora sob a aduela de resfriamento da fornalha. A fuga de BF é um perigo infrequente e insidioso na operação de BF. O rompimento pode ocorrer no nível do bosh, no estoque de tuyre (resfriador de peito, zarabatana ou visão) ou na lareira.

Os rompimentos de escória normalmente não são tão graves quanto os de ferro, porque não há tanto perigo de explosão como no caso de contato de ferro líquido e água. Com qualquer tipo de rompimento, é necessário, se possível, abrir o orifício da torneira e drenar o máximo de material líquido possível, e retirar o forno da explosão.

No caso de um rompimento de escória, o rompimento pode ser resfriado por jato de água, e o buraco onde ocorreu o rompimento pode ser fechado substituindo os tijolos refratários, ou bombeando argamassa refratária na abertura ou forçando um cimento plástico ou colocando corda de amianto na isto.

Em caso de rompimento do ferro, praticamente não há controle. O metal quente deve sair do furo até que o forno esteja seco. Após a remoção do ferro acumulado, um refratário adequado pode ser usado para fechar o furo. Se a ruptura do ferro for grave, normalmente é necessário um reparo completo da lareira. Em caso de ruptura não grave, é frequentemente necessário substituir as aduelas de resfriamento da lareira danificada.

As rupturas são causadas por falhas nas paredes da fornalha, com o resultado de que o ferro líquido ou a escória líquida ou ambos podem fluir de forma descontrolada para fora do forno e dos auxiliares circundantes. O perigo de rompimento da lareira foi reduzido notavelmente nos últimos tempos, uma vez que a lareira recebeu muita atenção e foi desenvolvida uma construção mais pesada, mais forte e mais cara da lareira.

As fugas de escória ocorrem desde o topo da aduela de resfriamento da lareira até o nível das ventaneiras. Eles raramente são perigosos, mas podem causar alguns danos ao revestimento de tijolos e são um incômodo considerável devido ao atraso resultante para o reparo e ao tempo necessário para limpar a bagunça causada por eles.

As fugas de explosão, gás e coque, normalmente conhecidas como fugas de bosh, são quase uma coisa do passado. Sua eliminação pode ser atribuída às melhorias na prática operacional, trabalho mais suave em minérios cada vez mais inferiores, ‘deslizamentos’ menos violentos e ao fortalecimento do bosh em geral. Com o atual controle sobre a operação do forno, o bosh não falha, exceto em intervalos infrequentes.

As causas das quebras de bosh são (i) por condições dentro do forno, como alta pressão de explosão, deslizamentos muito pesados ou trabalho severo nas paredes da lareira, todos os quais podem levar à quebra, (ii) quebra da lareira bandas, ejecção das placas de arrefecimento, ou partes de alvenaria entre a banda e a placa, ou (iii) fissuração e abertura das aduelas de refrigeração bosh.

Métodos seguros de prática são de pouca utilidade na prevenção do peito de tuyere, ou rompimentos de bosh se por projeto ou construção defeituosos, segmentos de alvenaria fracamente construídos, insuficientemente reforçados ou resfriados inadequadamente forem incorporados nesta parte do BF. Os métodos de modificação da prática são de pouca ajuda devido à rapidez com que ocorre tal fuga. Possivelmente 95% da prevenção está na construção e 5% na experiência, plenitude de recursos e disposição da casa de elenco para acessibilidade de sinais e possibilidades de fuga.

Durante os últimos anos, surtos graves ocorreram com mais frequência na lareira do que no bosh e no peito da tuyere. Na verdade, sempre foi assim, mas com pequena quantidade de metal quente na lareira, as fugas não eram necessariamente graves, especialmente porque a pressão de explosão não tem sido alta. Com o aumento da tonelagem e a condução rápida, as fugas assumiram proporções sérias, às vezes destruindo o forno, ocasionalmente custando vidas e quase sempre causando grandes bagunças, atrasos e inconveniências.

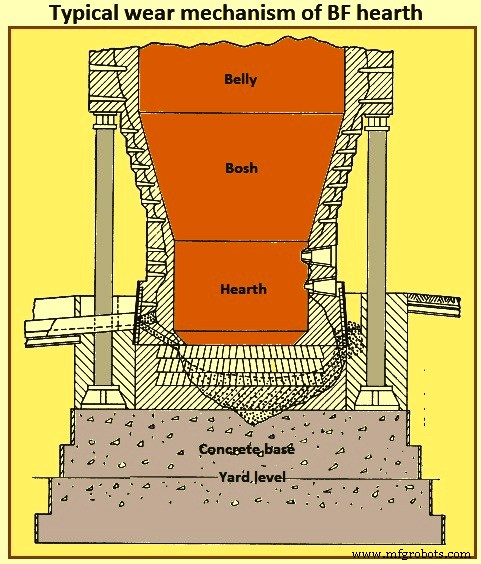

Os agentes destrutivos dentro das paredes da fornalha responsáveis pelo rompimento da fornalha são (i) erosão das paredes da fornalha pelo jato de ar quente especialmente sobre o orifício da torneira, (ii) desintegração da alvenaria pela ação química do ferro líquido e escória líquida, e (iii) ação mecânica do ferro líquido na penetração nas juntas da alvenaria. A Fig. 2 mostra o mecanismo de desgaste típico da lareira BF.

Fig 2 Mecanismo de desgaste típico da lareira BF

Lareira gelada

Este é um distúrbio muito grave, uma vez que afeta negativamente a batida. Isso pode ocorrer devido à baixa entrada de combustível, umidade excessiva na explosão e vazamento de água das ventaneiras, etc. Se for devido a esses motivos, o resfriamento é gradual e pode ser corrigido antes que se torne grave. O deslizamento pesado também pode causar resfriamento do BF. O resfriamento devido ao deslizamento é súbito.

As razões comuns para o resfriamento do BF são normalmente as longas paradas não preparadas. Mesmo paradas preparadas também podem resultar em condições frias da lareira durante a reinicialização. O resfriamento do BF pode ocorrer devido a vários motivos, que incluem irregularidades operacionais, carregamento inadequado da carga, grandes quebras de equipamentos, vazamentos graves de água e muitos mais.

O BF pode esfriar quando coque insuficiente ou outros combustíveis estão presentes nas ventaneiras para sustentar o processo normal de redução e fusão. Se o BF apresentar sintomas de resfriamento, o operador do BF é confrontado com uma escolha difícil. Se ele continuar soprando vento, continuarão a ser produzidos líquidos que não podem ser drenados. O alto nível de líquidos na lareira pode resultar na queima das ventaneiras e dos tubos de sopro. Por outro lado, se o sopro for interrompido, a escória entra nas ventaneiras e nos tubos de sopro e se solidifica resultando em danos significativos a essas peças. Além disso, é necessário tempo para reparar esse dano, o que faz com que o forno esfrie ainda mais e dificulta ainda mais a recuperação.

Durante a operação normal, o BF normalmente fornece sinais de alerta antes que o forno mostre os sintomas de resfriamento. Os sinais de alerta normalmente consistem em (i) redução no volume de vento e movimento lento da carga devido ao resfriamento do forno, (ii) suspensão e deslizamento freqüentes no forno, (iii) temperatura do metal quente e da escória líquida é menor do que a temperatura normal, (iv) a escória líquida da torneira é viscosa e não se move livremente no canal de escória, (v) água saindo do furo da torneira, (vi) bloqueio de ventaneiras e tubos de sopro com escória ou mistura de escória-metal, ( vii) acúmulo excessivo de gusa e escória no forno devido à drenagem insuficiente do gusa e escória durante o rosqueamento e/ou atraso na abertura do furo da torneira e (viii) muito menos coque na área de homem morto . Quando o forno começa a dar sinais de alerta, é necessário tomar medidas corretivas para evitar a aproximação do BF em direção a um resfriamento. As ações corretivas são várias, mas é aconselhável operar o forno no lado mais quente, aumentando o coque na carga.

Em suma, as razões para o resfriamento do BF podem ser (i) vazamento excessivo de água, (ii) materiais de carga do forno fora de especificação (matérias-primas), (iii) grandes flutuações na qualidade dos materiais de carga, (iv) instrumentos e dispositivos de medição não estão calibrados corretamente ou estão com defeito, (v) o operador do BF não é capaz de ler corretamente o que está acontecendo dentro do forno a partir dos dados disponíveis para ele, (vi) o operador do BF não está reagindo ou reagindo tardiamente aos problemas sendo percebidos durante a operação, (vii) os sinais de alerta precoce são ignorados e não comunicados aos superiores, (viii) violações da disciplina tecnológica com relação à inspeção de vazamento de água, prática de fundição e apagamento de ventaneiras etc., (viii) ) falta de experiência do pessoal de operação, (ix) paradas de fornos despreparadas devido a quebras repentinas de equipamentos-chave, como sistema de carregamento, sistema de explosão quente e sistema de coleta e limpeza de gás, exigindo grandes reparos e muito tempo para reativação par, e (x) furo de torneira ou lareira que necessite de muito tempo para recuperação.

Pilares

Se a explosão for incapaz de penetrar até o centro do forno, pode levar à formação de uma coluna central fria do estoque com uma zona quente anular ao seu redor. Isso é conhecido como pilar. Uma barra inserida diretamente através de um orifício de ventaneira mostra uma porção vermelha quente em ambas as extremidades e uma porção intermediária fria se houver pilares no forno. A extensão da porção média fria desta haste indica a extensão do pilar existente no forno. O pilar pode ser eliminado aumentando a pressão de jateamento que pode penetrar mais e aquecer o pilar.

Asfixia na captação de gás

A operação do BF deve ser suspensa se houver acúmulo de poeira nas tomadas e no canto inferior e pode ser retomada somente após a limpeza. Isso acontece por causa do projeto de captação de gás defeituoso, particularmente a seção transversal inadequada e juntas inadequadas.

Inundação e ejeção de coque através de furos de torneira

Na bosh, o metal líquido e a escória escorrem através do leito permeável de coque contra o impulso ascendente dos gases ascendentes. Um aumento no fluxo de gás ou líquido pode impedir que o metal líquido e a escória fluam para baixo, fazendo com que se acumule nos interstícios do coque até que o peso do líquido supere o impulso ascendente dos gases e desça repentinamente para a lareira. Este fenômeno é conhecido como inundação, que pode ser minimizado por ter um alto vazio, ou seja, usando maior tamanho médio de coque. Coque de melhor qualidade também é benéfico, pois a degradação dentro do forno é reduzida e, consequentemente, a permeabilidade na região bosh é melhorada.

Qualquer coisa que imponha uma restrição no volume da pista da ventaneira causa retenção e subsequente tendência a inundações. A interrupção na velocidade de sopro uniforme faz com que a pista se desmorone e quando ela é retomada novamente as pequenas partículas de coque não podem reentrar na pista e consequentemente descer para a fornalha em vez de queimar na área da ventaneira, resultando em uma fornalha de estrangulamento causando o conhecido fenômeno de ejeção de coque da escória e dos entalhes de ferro durante o rosqueamento. Isso frequentemente leva a críticas injustificadas à qualidade do coque. O sopro uniforme do forno é o melhor remédio para evitar isso.

Vazamento nas ventaneiras, furos de torneira e refrigeradores

Apesar dos projetos adequados, as partes resfriadas a água do forno podem ceder e devem ser imediatamente substituídas ou retificadas, na medida do possível. O macaco é a parte problemática e muitas vezes precisa de substituições frequentes. Se não for possível corrigir ou substituir o refrigerador defeituoso, ele deve ser cortado da rede de água e colocado fora de uso.

Vazamentos de ventaneiras ou resfriadores na parte inferior do forno podem ter efeitos desastrosos se não forem corrigidos a tempo. Os resfriadores de torneira vazando levam à geração de vapor que, ao entrar em contato com a lareira de carbono, corrói o revestimento da lareira, e a campanha deve ser interrompida para reparos importantes. As instruções de manutenção para furos de macho devem ser seguidas escrupulosamente para minimizar esses problemas.

Processo de manufatura

- Escória de alto forno e seu papel na operação do forno

- Geração e uso de gás de alto-forno

- Uso de Nut Coke em um Alto Forno

- Operação de alto-forno e escória de alta alumina

- Injeção de carvão pulverizado em um alto-forno

- Sistema de resfriamento do alto-forno

- Sistemas de carregamento de alto-forno

- Química da Ferragem por Processo de Alto Forno

- Revestimento refratário do alto-forno

- Fatores que afetam a taxa de coque em um alto-forno