Processo Tecnored para Fabricação de Ferro

Processo Tecnológico para Fabricação de Ferro

O processo Tecnored foi desenvolvido pela ‘Tecnored Desenvolvimento Tecnológico S.A.’ do Brasil e é baseado em um forno de redução de leito móvel de baixa pressão que reduz pelotas ligadas a frio, com carbono, autofluxantes e autorredutoras. A redução é realizada em um forno de cuba de altura curta de design distinto em temperaturas de redução típicas. O processo produz metal quente (ferro líquido).

A tecnologia Tecnored foi concebida e desenvolvida para ser um processo de fabricação de ferro "sem coque", evitando assim o investimento e a operação de fornos de coque prejudiciais ao meio ambiente, além de reduzir significativamente as emissões de gases de efeito estufa na produção de metal quente.

O processo Tecnored usa uma combinação de jateamento quente e frio e não requer oxigênio adicional. Elimina a necessidade de plantas de coque, plantas de sinterização e plantas de oxigênio por tonelagem. Assim, o processo tem custos operacionais e de investimento muito mais baixos do que os das rotas tradicionais de fabricação de ferro.

O processo Tecnored é flexível em relação ao tipo de matéria-prima de ferro e carbono que pode processar. A capacidade do processo de fundir pellets ou briquetes, ou mesmo cargas mistas de ambos, fornece meios de usar uma ampla gama de materiais de alimentação alternativos. O processo tem boa produtividade e alta eficiência energética.

O processo Tecnored também está sendo considerado adequado para a produção de ligas de ferro, como ferro manganês.

Histórico de desenvolvimento

A história do desenvolvimento do processo Tecnored compreende diferentes fases com diferentes objetivos, testando uma ampla gama de matérias-primas e utilizando distintos tamanhos e conceitos de reator.

Durante o período de 1979 a 1985, foram realizadas atividades de desenvolvimento sobre o uso de cinzas de pirita contendo pelotas auto-redutoras como carga metálica em fornos de cúpula. Este conceito de autorredução foi adaptado para desenvolver o novo processo. Em 1985, o conceito do forno Tecnored foi formulado incluindo os alimentadores laterais para o combustível sólido e a pós-combustão no eixo superior como as duas principais características da tecnologia. Em 1985 iniciou-se a montagem do primeiro protótipo do forno Tecnored na cidade de Joinvile localizada no estado de Santa Catarina para experimentar o processo de redução em escala de planta piloto.

Durante o período de 1985 a 1990, ocorreu o desenvolvimento do processo em um pequeno forno circular de 400 mm de diâmetro, visando demonstrar a viabilidade do conceito do novo forno além de estabelecer os primeiros parâmetros operacionais e geométricos. Durante esta fase de desenvolvimento, foi alcançada uma boa alimentação e rosqueamento contínuos (até 24 horas de aquecimento contínuo) o que corrobora a adequação do conceito do forno Tecnored. Embora os resultados alcançados nesta fase tenham sido expressivos, mais do que o método empírico de desenvolvimento foi necessária uma melhor compreensão fundamental do processo para decidir sobre os próximos passos do desenvolvimento. Portanto, para o projeto e construção de um forno piloto maior, foi construída uma modelagem matemática bastante abrangente do comportamento de uma pelota autorredutora no forno Tecnored.

Durante o período de 1990 a 1993, o desenvolvimento do processo foi realizado em um forno circular maior de 600 mm de diâmetro. Isso foi feito com o objetivo de alcançar campanhas mais longas, maior estabilidade operacional, ajuste geométrico e operacional baseado na modelagem matemática e maior rendimento da pós-combustão. Os resultados alcançados nesta fase foram períodos mais longos de estabilidade operacional suave, controle e manutenção da taxa de alimentação de carga, controle do procedimento de rosqueamento de escória e metal quente, melhorias na fluidodinâmica do processo e avaliação minuciosa das condições térmicas e gasosas. perfil dentro do forno. No entanto, o forno de 600 mm aproximou-se do seu limite para auxiliar o desenvolvimento experimental da tecnologia e, portanto, após 3 anos de experimentos, decidiu-se continuar o processo de desenvolvimento em um novo forno piloto maior com 1000 mm de diâmetro. Além disso, a modelagem matemática do processo neste período indicou que para obter maior produção além do forno maior, para a manutenção de uma pista adequada e engenharia de chama no forno Tecnored, a geometria do forno deve ser alterada de circular para seção transversal retangular.

Durante o período de 1994 a 1995, foram realizados desenvolvimentos de processo em fornos circulares de 1000 mm de diâmetro. Isso foi feito com o objetivo de confirmar os parâmetros geométricos e operacionais em um forno de grande porte, além de verificar a crescente limitação dos fornos circulares conforme indicado pela modelagem. Os resultados alcançados durante a operação do forno piloto circular maior confirmaram alta estabilidade operacional, bom controle do forno, longa duração da campanha, boa qualidade do metal quente e da escória etc. tamanho não poderia aumentar sendo circular, abrindo caminho para a criação do conceito modular, ou seja, com um forno retangular seria possível aumentar a produção adicionando módulos extras mantendo uma seção transversal fixa. Isso levou à decisão de construir uma fatia modular em tamanho real do forno Tecnored de seção transversal retangular.

Durante 1996, o teste do novo conceito de forno foi realizado usando um pequeno forno piloto com apenas uma ventaneira. Os resultados operacionais alcançados corroboraram a adequação do novo conceito de siderurgia baseado no uso de aglomerados autorredutores. Com base nos resultados, foi construída uma fatia modular em tamanho real do forno piloto Tecnored.

Durante o período de 1997 a 2000, foram realizados procedimentos de redução de risco e testes de projeto assistido do forno industrial usando uma fatia de tamanho real. Com base neste novo design retangular, a modularidade do forno pode ser explorada pela construção e teste bem sucedidos do forno celular preliminar. Nesta fase, testes contínuos em campanhas de uma semana na fatia modular em escala real foram realizados em mais de 100 testes separados, totalizando 1.000 horas de operação. Durante o desenvolvimento desses 100 testes, mais de 1.000 toneladas de metal quente de alta qualidade foram produzidas. A qualidade do gusa foi semelhante ao gusa do alto-forno. A conclusão bem-sucedida da etapa piloto de desenvolvimento do processo Tecnored abriu o caminho para a construção de instalações em escala industrial tanto para as unidades de ferro virgem, quanto para as usinas de reciclagem de resíduos de mineração e siderurgia.

Durante a operação, o forno Tecnored da planta piloto provou ser um método novo e muito benéfico para desenvolver este processo metalúrgico e os parâmetros fundamentais do projeto do forno necessários para a primeira instalação operacional foram determinados durante os testes da planta piloto. Os testes ajudaram no desenvolvimento de um projeto para construção de uma planta industrial de demonstração (PDI), com capacidade para 75.000 toneladas por ano.

O IDP está localizado no município de Pindamonhangaba no estado de São Paulo do Brasil. Durante 2008-2009, a construção do IDP foi concluída e as licenças de operação foram obtidas. Em 2011, foram concluídas as modificações dos periféricos e acessórios do forno Tecnored, iniciado o projeto de desenvolvimento da matéria-prima e iniciado o start-up do forno Tecnored. Durante o ano de 2012, iniciou-se a operação do forno Tecnored, bem como os estudos de viabilidade para construção de uma planta maior com capacidade de 300.000 toneladas por ano em Carajás, no estado do Pará.

O processo Tecnored

O processo Tecnored é uma nova abordagem à tecnologia siderúrgica que utiliza aglomerados auto-redutores ligados a frio (pellets ou briquetes), produzidos a partir de finos de minério de ferro ou resíduos de ferro fundido, além de finos de coque de petróleo, carvão, carvão vegetal ou resíduos de carbono. Esses materiais, misturados com fundentes e ligantes, são aglomerados e curados em secador, produzindo briquetes/pellets com resistência suficiente para as demandas físicas e metalúrgicas do processo Tecnored. Os aglomerados produzidos são fundidos em um forno de cuba de alta eficiência e design exclusivo que é conhecido como forno Tecnored. O forno Tecnored, devido à sua baixa altura de chaminé, utiliza combustíveis sólidos de baixo custo, como coque verde de petróleo, carvão ou semi coques.

A principal característica desse processo é que ele utiliza materiais de custo relativamente baixo, como minérios de ferro finos ou óxidos residuais e finos de carvão/carvão vegetal (ou coque de petróleo) como redutor/combustível. O forno Tecnored é o coração do processo.

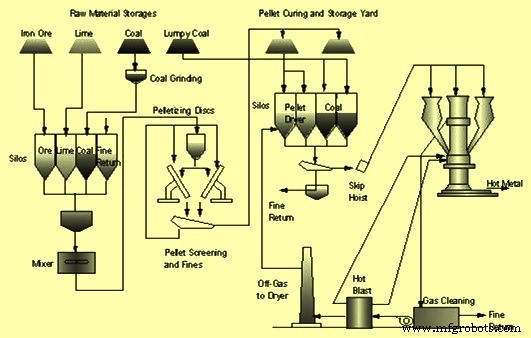

O fluxograma esquemático do processo está na Fig 1.

Fig 1 Fluxograma esquemático do processo Tecnored

O processo consiste na pelotização de finos de minério de ferro com tamanho menor que 140 mesh, finos de coque com tamanho menor que 200 mesh e um fundente como cal hidratada de tamanho menor que 140 mesh utilizando cimento como ligante. Os pellets são curados e secos a 200°C antes de serem alimentados no topo do forno Tecnored. A pressão interna do forno é mantida na faixa de cerca de 0,25 kg/cm2 a 0,37 kg/cm2. O tempo total de residência da carga no forno é de cerca de 30 minutos a 40 minutos. Combustível sólido de tamanho variando de 40 mm a 80 mm é alimentado no forno abaixo da área do pellet quente usando alimentadores laterais. O jato de ar quente a cerca de 1150°C é soprado através de ventaneiras localizadas na lateral do forno para fornecer ar de combustão para o coque. Uma pequena quantidade de gás do forno é deixada fluir através dos alimentadores laterais para uso na secagem e pré-aquecimento do combustível sólido. O jato de ar frio é soprado em um ponto mais alto para promover a pós-combustão de CO no eixo superior. Em caso de utilização de combustível sólido com alto teor de enxofre é necessário um elaborado sistema de limpeza dos gases do forno a fim de atender as normas ambientais. O metal quente produzido é aproveitado em uma panela em um carro de panela, que pode inclinar a panela para remoção de escória. O ferro líquido é dessulfurizado na panela e a escória é varrida para uma panela de escória.

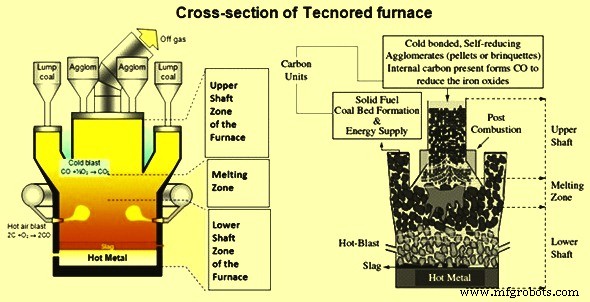

O forno tem três zonas, nomeadamente (i) zona de poço superior, (ii) zona de fusão e (ii) zona de poço inferior.

Na zona do eixo superior do forno, o combustível sólido é carregado no eixo superior. A reação de Boudouard (CO2 + C =2 CO) no combustível é evitada, o que economiza energia. A pós-combustão nesta zona do forno queima CO que fornece energia para pré-aquecimento e redução da carga. Também dentro dos pellets as seguintes reações ocorrem em uma taxa muito rápida.

FexOy + yCO =xFe + yCO2

yCO2 + yC =2yCO

Na zona de fusão, a reoxidação é evitada devido à atmosfera redutora na carga. A fusão da carga ocorre sob atmosfera redutora.

Na zona inferior do poço do forno, é carregado combustível sólido de baixa qualidade. O combustível sólido de baixo grau também pode incluir plásticos descartados e pneus usados devido à baixa altura da chaminé do forno. Nesta zona, a redução remanescente de óxidos de ferro residuais e reações de escória de materiais de ganga e cinzas de combustível ocorrem no estado líquido. Além disso, ocorre superaquecimento de gotículas de metal e escória. Essas gotículas de metal e escória superaquecidas afundam devido à gravidade para a fornalha e se acumulam lá.

O processo utiliza duas entradas diferentes de unidades de carbono a saber (i) o redutor e (ii) o combustível sólido, otimizando a flexibilidade do processo. O agente redutor é normalmente finos de carvão, mas praticamente finos de qualquer tipo de material enriquecido com carbono podem ser usados. É adicionado à mistura a partir da qual são produzidos os aglomerados auto-redutores (pellets ou briquetes). A quantidade de finos de carvão necessária é estabelecida por uma relação C/F (carbono para finos de minério), geralmente suficiente para atingir a redução total da carga, simplesmente fornecendo o calor necessário para o processo. Na auto-redução, o CO externo não desempenha um papel significativo no processo de redução.

O combustível sólido grumoso é carregado através de alimentadores laterais (para evitar a reação de Boudouard endotérmica de perda de solução no eixo superior) e é responsável por formar o leito de carvão e fornecer a maior parte da energia demandada pelo processo. Esta energia é formada pela explosão primária (C + O2 =CO2) e pela explosão secundária, onde é queimado o CO a montante, gerado pela gaseificação do combustível sólido na lareira (CO + ½O2 =CO2). A Fig. 2 mostra um corte esquemático do forno Tecnored, onde essas duas características importantes são destacadas.

Fig 2 Seção transversal do forno Tecnored

Como a função final das duas unidades de carbono utilizadas no processo Tecnored é diferente, existem especificações distintas dessas duas unidades de carbono, não apenas em termos de composição química, mas também em relação à faixa de tamanho. A porção de combustível sólido requer material grumoso, normalmente de 40 mm a 80 mm de tamanho, que é capaz de lidar com as necessidades físicas e térmicas exigidas dos combustíveis sólidos no processo Tecnored.

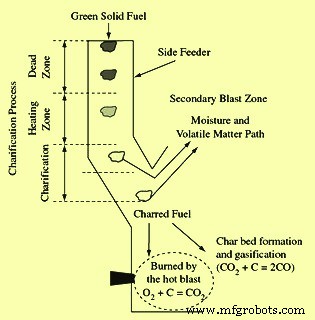

O combustível granulado usado no forno Tecnored é necessário para criar a permeabilidade na fornalha para um fluxo uniforme da fase líquida e gasosa. Assim, o combustível sólido selecionado para ser utilizado no processo, no ponto final do alimentador lateral, após o processo de charificação (Fig. , além de uma boa reatividade para promover uma adequada RAFT (temperatura de chama adiabática da pista) e geometria de chama. Ele também deve ser capaz de criar a relação CO / CO2 desejada no topo da cama de carvão.

Fig 3 Processo de charificação de combustível sólido em forno Tecnored

No entanto, é importante mencionar que a carga mecânica imposta ao leito de carvão é extremamente pequena, devido à alta produtividade volumétrica do forno, resultando em um forno com menor altura de eixo. Essa característica do processo é uma das principais razões que explicam a capacidade do forno funcionar sem o uso de coque e permitir o uso de combustíveis sólidos de baixo teor.

Os consumos específicos de combustíveis por tonelada de gusa são 250 kg de carvão e 310 kg de combustível sólido para produzir gusa com 3% a 4,5% de carbono e 0,2% a 1,0% de Si. A temperatura do metal quente está normalmente na faixa de 1380 graus C a 1430 graus C.

Processo de manufatura

- Processo Finex para Produção de Ferro Líquido

- Processo HIsmelt de fabricação de ferro

- Processo HIsarna para fabricação de ferro

- Tecnologias para Melhoria no Processo de Sinterização

- Química da Siderurgia por Forno Básico de Oxigênio

- Química da Ferragem por Processo de Alto Forno

- Processos FASTMET e FASTMELT de fabricação de ferro

- Processo CONARC para Siderurgia

- Processo de Laminação para Aço

- Refratários para Forno Básico de Oxigênio