Laminação de tiras a quente e defeitos de tiras

Laminação de tiras a quente e defeitos de tiras Fig 1 Forças e relações geométricas na laminação de tiras a quente Fig 3 Distribuição da pressão de rolagem Fig 4 Condições de mordida em rolo

A laminação é uma das mais importantes operações industriais de conformação de metais. A Laminação a Quente é empregada para laminação de placas de aço para tiras a quente em laminadores de tiras a quente. Como qualquer outra operação de laminação a quente, a laminação de tiras a quente também é uma deformação plástica do material da laje causada pela força de compressão aplicada através de um conjunto de rolos. A seção transversal da laje é reduzida pelo processo de laminação a quente. O material é espremido entre um par de rolos, o que faz com que a espessura seja reduzida e o comprimento aumentado. A laminação da tira a quente é feita em alta temperatura devido à exigência de grandes deformações. A laminação a quente resulta em tira livre de tensão residual. Normalmente, a incrustação de óxidos é acompanhada com a laminação a quente, devido à qual a precisão dimensional é inferior quando comparada com a precisão dimensional das tiras laminadas a frio.

Para laminação de tiras a quente, as placas são aquecidas inicialmente de 1100 graus C a 1300 graus C. A temperatura na última bancada de acabamento do laminador de tiras a quente varia de 700 graus C a 900 graus C. Deve estar sempre acima da temperatura crítica para produzir grãos de ferrita equiaxiais uniformes.

O objetivo durante a laminação de tiras a quente é diminuir a espessura da laje com o aumento do comprimento e com muito pouco aumento da largura. O material no centro da tira é restringido na direção através da largura da tira e as restrições de ressaltos não deformados de material em cada lado dos rolos impedem a extensão da tira na direção da largura. Esta condição é conhecida como deformação plana. O material, portanto, fica mais longo e não mais largo.

Os conceitos fundamentais aplicáveis durante a laminação de tiras a quente são (i) o arco de contato entre os rolos e o material que está sendo laminado faz parte de um círculo, (ii) o coeficiente de atrito é constante em teoria, mas na realidade varia ao longo do arco de contato, (iii) considera-se que o material sendo laminado se deforma plasticamente durante a laminação, (iv) o volume do material é constante antes e depois da laminação (na prática o volume pode diminuir um pouco devido à aproximação poros), (v) a velocidade dos rolos é assumida como constante, (vi) o material se estende apenas na direção de laminação e nenhuma extensão na largura do material, e (vii) a área da seção transversal normal a a direção de rolamento não é distorcida.

As principais variáveis na laminação que influenciam o processo de laminação são (i) o diâmetro do rolo. (ii) resistência à deformação do material influenciada pela metalurgia, temperatura e taxa de deformação, (iii) tensão de fluxo do material, (iv) atrito entre os rolos e o material sendo laminado e (v) presença da tensão frontal e/ou tensão de retorno no plano da tira.

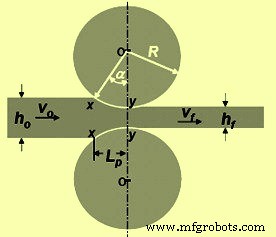

As forças e relações geométricas na laminação de tiras a quente são mostradas na Figura 1. O material a ser laminado com espessura 'ho' entra nos rolos no plano de entrada x-x com velocidade 'vo'. Ele passa pela abertura do rolo e deixa o plano de saída y-y com uma espessura reduzida 'hf' e com uma velocidade aumentada 'vf'. Dado que não há aumento na largura, a compressão vertical do metal se traduz em um alongamento na direção de laminação. Como não há mudança no volume do metal em um determinado ponto por unidade de tempo ao longo do processo, b*ho*vo =b*h*v =b*hf*vf, onde 'b' é a largura da tira, ' v' é a velocidade em qualquer espessura, e 'h' é o intermediário entre 'ho' e 'hf'.

Considerando b*ho*vo =b*hf*vf, e se bo =bf, então ho*Lo/t =hf*Lf/t, então ho*vo =hf*vf o que significa que vo/vf =hf/ho . Isso significa que quando ho> hf, então vo

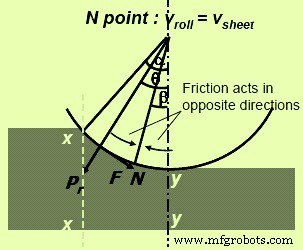

Em apenas um ponto ao longo da superfície de contato entre o rolo e a tira, duas forças atuam sobre o material. Estes são (i) uma força radial Pr e (ii) uma força de atrito tangencial F. Entre o plano de entrada (x-x) e o ponto neutro a tira está se movendo mais lentamente que a superfície do rolo, e a força de atrito tangencial, F, atua na direção (Fig 2) para puxar o metal para dentro do rolo. No lado de saída (y-y) do ponto neutro, a tira se move mais rápido que a superfície do rolo. A direção da frente de atrito é então invertida e se opõe à liberação da tira dos rolos.

Fig 2 Forças atuando durante o rolamento

Fig 2 Forças atuando durante o rolamento

Pr é a força radial, com um componente vertical P (carga de rolamento – a carga com que os rolos pressionam o material). A pressão específica do rolo, p, é a carga de rolamento dividida pela área de contato e pode ser dada pela equação p =P/b*Lp, onde b é a largura da tira e Lp é o comprimento projetado do arco de contato .

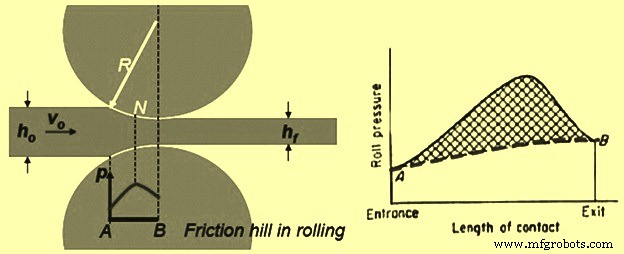

A distribuição da pressão de rolagem (Fig. 3) ao longo do arco de contato mostra que a pressão sobe até um máximo no ponto neutro e depois cai. A distribuição de pressão não atinge um pico nítido no ponto neutro, o que indica que o ponto neutro não é realmente uma linha na superfície do rolo, mas uma área. A área sob a curva é proporcional à carga de rolamento e a área sombreada representa a força necessária para superar as forças de atrito entre o rolo e a tira. A área sob a linha tracejada AB representa a força necessária para deformar o metal em compressão homogênea plana.

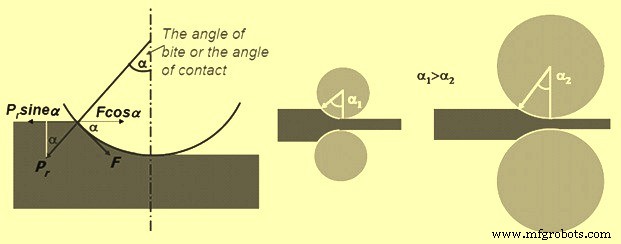

A condição de mordida do rolo é a condição que determina o material a ser enrolado para entrar na garganta do rolo (Fig. 4). Para que isso aconteça, a componente da força de atrito deve ser igual ou maior que a componente horizontal da força normal (Fig. 4). Isso é F Cos a>/=Pr Sin a onde ‘a’ é o ângulo de mordida e Pr é a força radial. Então F/Pr>/=Sin a / Cos a>/=Tan a. Desde F =u*Pr onde F é a força de atrito tangencial e 'u' é o coeficiente de atrito. Portanto u =Tan a. Se tan a> u, o material não pode passar por rolos e Se u =0, a laminação não pode ocorrer. Portanto, o engajamento livre ocorre quando u> tan a. Para aumentar os valores efetivos de u, por exemplo, é feito o entalhe dos rolos paralelo ao eixo do rolo ou são usados rolos de grande diâmetro para reduzir tan a ou se o diâmetro do rolo é fixo, a espessura do material a ser laminado é reduzida.

No caso de situação sem atrito, a carga de rolamento (P) é dada pela pressão do rolo (p) vezes a área de contato entre o metal e os rolos (b*Lp). (P=p*b*Lp) onde a pressão do rolo (p) é a tensão de escoamento em deformação plana quando não há mudança na largura (b) da chapa. No entanto, na situação prática, há atrito. A força de atrito é necessária para puxar o material para dentro dos rolos e é responsável por grande parte da carga de rolamento. O alto atrito resulta em alta carga de rolamento, uma colina de atrito íngreme e grande tendência a rachaduras nas bordas. O atrito varia de ponto a ponto ao longo do arco de contato do rolo. No entanto, é muito difícil medir essa variação em u, todas as teorias de rolamento são forçadas a assumir um coeficiente de atrito constante. Para laminação a quente da tira, u é de cerca de 0,2 até a condição pegajosa.

A força do rolo aumenta com o aumento do raio do rolo ou com o aumento da redução da espessura da tira. A carga de laminação aumenta com a redução da espessura da tira ou com o aumento do diâmetro do rolo. Abaixo de uma certa espessura mínima da tira (abaixo de um desbaste crítico), a carga de laminação aumenta para um valor muito alto, porque a resistência da tira aumenta para valores muito altos. Como resultado, pode não ser possível enrolar a tira. Em vez disso, a tira apenas é empurrada entre os rolos, sem redução apreciável na espessura. Para a laminação de tiras finas é necessário utilizar rolos de menor diâmetro, apoiados por rolos de grande diâmetro. Como o comprimento do arco de contato diminui com o raio do rolo, o coeficiente de atrito aumenta, a carga de rolamento também aumenta.

Quando altas forças geradas na laminação são transmitidas ao material a ser laminado através dos rolos, existem dois tipos principais de distorções elásticas. São elas (i) os rolos tendem a se dobrar ao longo de seu comprimento porque o material tende a separá-los enquanto estão retidos em suas extremidades causando a variação de espessura, (ii) os rolos aplanam na região onde entram em contato com a tira resultando em aumento de o raio da curvatura causando o achatamento do rolo.

Sob altas forças de laminação, os rolos aplanam e dobram, e todo o laminador é distorcido elasticamente. A mola do moinho faz com que a espessura da tira que sai do laminador seja maior do que a folga do rolo ajustada sob condições sem carga. A laminação de espessura precisa requer a constante elástica do moinho. São necessárias curvas de calibração. As constantes elásticas estão geralmente na faixa de 1 GNm-1 a 3 GNm-1 para laminadores carregados com parafuso e em torno de 4 GNm-1 para laminadores carregados hidraulicamente.

Devido à força do rolo, os rolos são submetidos a deflexão e dobram resultando em maior espessura no centro da folha laminada e a borda sendo mais fina. Este defeito é conhecido como coroa e curvatura. Para evitar isso, os rolos recebem uma ligeira curvatura na superfície por retificação para que o centro dos rolos tenha um diâmetro maior que as bordas. Isso é chamado de arqueamento de rolos. Os rolos abaulados, quando submetidos à flexão durante a laminação, produzem tiras planas. Para laminação de tiras, normalmente é fornecida uma curvatura de 0,5 mm no diâmetro do rolo. Também durante a laminação a quente, os rolos são aquecidos e incham no centro, causando curvatura dos rolos. Isso se deve à variação de temperatura entre as bordas e o centro dos rolos. A curvatura do rolo deve ser variada durante o rolamento para cuidar da curvatura do rolo devido aos efeitos térmicos e à deflexão do rolo. Isso também evita o desgaste irregular do rolo (os rolos se desgastam mais nas bordas do que no centro).

A curvatura do rolo pode ser variada (i) dobrando os rolos de trabalho aplicando força externa, (ii) deslocando os rolos de trabalho lateralmente em relação à linha central da tira, (iii) usando rolos moldados (rolos com perfis) e (iv) rotação do eixo do rolo de trabalho em relação ao eixo do rolo de apoio no plano horizontal (resulta na deflexão das extremidades do rolo de trabalho, produzindo curvatura).

O achatamento de rolos ocorre quando há aumento do raio de curvatura dos rolos devido à pressão do rolo que provoca a deformação elástica dos rolos. Isso é conhecido como achatamento de rolo. O achatamento do rolo leva a um aumento no comprimento de contato e, portanto, a um aumento na força do rolo.

Foi afirmado anteriormente que a carga de rolamento depende do diâmetro do rolo. Maior é o diâmetro do rolo, então maior é a força do rolo. Da mesma forma, reduções menores requerem menor força de rolagem. A fim de reduzir a força do rolo, é necessário reduzir o diâmetro do rolo ou reduzir o atrito. Outro método para reduzir a força de laminação é aplicar uma pequena força de tração na tira. A aplicação de força de tração longitudinalmente reduz a resistência à compressão do material na direção transversal. Isto é evidente a partir do critério de rendimento Tresca. Na laminação, a força de tração no sentido longitudinal é aplicada na seção de entrada através de um alimentador ou desbobinador com sistema de frenagem. A tensão para a frente é aplicada na seção de saída através do enrolador, controlando o torque nele.

O torque de rolagem pode ser estimado a partir da força de rolagem. O torque é igual à força multiplicada pelo raio no qual a força atua. O torque total do rolo consiste no torque de rolamento mais o torque necessário para superar o atrito nos rolamentos mais o torque no eixo do motor mais o torque para superar o atrito no sistema de transmissão. A força do rolo é aplicada para deformar o material de trabalho, para superar o atrito em peças rotativas, etc.

Se uma tensão de retorno alta o suficiente for aplicada, o ponto neutro se move em direção à saída do rolo. Isso significa que os rolos estão se movendo mais rápido que o material. Se a tensão frontal for usada, o ponto neutro se moverá em direção à entrada do rolo. Normalmente, a tensão traseira é quase duas vezes mais eficaz na redução da carga de rolamento do que a tensão frontal.

Espalhamento refere-se ao aumento da largura de tiras laminadas de baixa relação largura/espessura – tiras de seção quadrada, por exemplo. Reduzir o atrito, aumentar o raio do rolo em relação à espessura da tira e usar tiras mais largas podem reduzir a propagação do rolo. Um par de rolos verticais chamados rolos de borda pode ser usado para reduzir o espalhamento.

O controle da espessura e da seção transversal da tira é um verdadeiro desafio em um laminador de tiras a quente. Para monitorar continuamente a espessura da tira que está sendo laminada, são usados sensores de raios X ou raios gama. O controle preciso da bitola da tira laminada pode ser feito ajustando a folga do rolo. O controle do medidor em laminadores de tiras a quente é obtido através da medição da espessura da tira usando o medidor de raios X e ajustando a tensão da tira usando o sistema de controle de feedback.

Durante a laminação de tiras a quente, a tira a quente é enrolada para lidar com seu comprimento crescente devido à redução da espessura. Além disso, é importante reduzir a complicação de controlar tiras de diferentes velocidades devido a diferentes espessuras, uma vez que a seção mais fina se move mais rapidamente durante sua laminação no laminador de tiras a quente.

Defeitos de rolamento

O problema da qualidade superficial das tiras laminadas a quente pertence à prioridade básica do processo de produção. Cada imperfeição do material pode causar defeito ou diminuição da qualidade do produto final. A possível fonte de defeitos de superfície para tiras laminadas a quente pode estar em diferentes etapas do processo de fabricação, como (i) produção e fundição de aço líquido, (ii) reaquecimento de placas e (iii) laminação de placas a quente. Entre os defeitos superficiais mais problemáticos, os iniciadores de defeitos superficiais são criados durante o processo de produção e fundição do aço líquido e incluem (i) inclusões, (ii) espiráculos, (iii) crostas, (iv) linhas de óxidos de alumínio, (v) ) furos e (vi) trincas longitudinais, transversais e de borda. A condição de reaquecimento de placas em forno de reaquecimento e processo de laminação a quente representa mais criação e evolução de defeitos. A operação tecnológica de aquecimento e laminação também pode criar os defeitos de superfície específicos, como superfície do casco, rachaduras térmicas, unhas penduradas, lascas, escamas, compressão de rolos, arranhões e outros defeitos. O acúmulo de defeitos no material durante a operação tecnológica causa diminuição nas propriedades mecânicas e a análise fractográfica revela outro mecanismo de degradação no material.

Os defeitos da laje fundida antes da laminação são os seguintes

Defeitos que surgem durante a laminação são descritos abaixo.

Existem dois aspectos no problema da forma de uma tira. Estas são (i) espessura uniforme sobre a largura e espessura que pode ser controlada com precisão com o moderno sistema de controle de medidor, e (ii) planicidade que é difícil de medir com precisão.

Os problemas de forma são maiores ao laminar em tiras finas porque os erros fracionários no perfil da folga do rolo aumentam com a diminuição da espessura, produzindo maior tensão interna. A tira fina também é menos resistente à flambagem. Problemas de forma suave podem ser corrigidos por estiramento nivelando a tira em tensão ou dobrando a tira em um nivelador de rolo.

Mola do moinho é um defeito no qual a tira laminada é mais espessa do que a espessura necessária, pois os rolos são defletidos por altas forças de laminação. A deformação elástica do moinho ocorre durante a laminação. A mola do moinho pode ser evitada, se forem usados rolos mais rígidos, o que significa que o material do rolo tem alta rigidez ou constante elástica. Normalmente a constante elástica para moinhos pode variar de 1 a 4 GNm-1.

A deformação elástica do rolo pode resultar em espessuras irregulares da tira. O material do rolo deve ter alto módulo de elasticidade para reduzir a deformação do rolo. Para a produção de tiras de calibre muito finas, são usados rolos de pequeno diâmetro. Eles são suportados com rolos maiores. Geralmente, a espessura mínima das tiras laminadas alcançada é diretamente proporcional ao raio do rolo, atrito, tensão de fluxo.

O achatamento do rolo aumenta a pressão do rolo e, eventualmente, faz com que os rolos se deformem mais facilmente do que o material que está sendo laminado.

A planicidade das tiras laminadas depende da deflexão do rolo. As tiras tornam-se onduladas à medida que ocorre a deflexão do rolo.

A folga do rolo deve ser perfeitamente paralela para produzir tiras com espessuras iguais em ambas as extremidades. A velocidade de rolamento é muito sensível à planicidade. Uma diferença no alongamento de uma parte em 10.000 entre diferentes locais na tira pode causar ondulação.

Se os rolos são defletidos elasticamente, as tiras laminadas tornam-se finas ao longo da borda, enquanto no centro, a espessura é maior. Da mesma forma, rolos defletidos resultam em bordas mais longas que o centro. As bordas da tira alongam mais do que o centro. Devido à continuidade da tira, pode-se dizer que o centro é submetido à tensão, enquanto as bordas são submetidas à compressão. Isso leva à ondulação ao longo das bordas. Ao longo do centro, rachaduras no zíper ocorrem devido ao alto estresse de tração.

A curvatura dos rolos pode evitar tais defeitos. No entanto, uma curvatura funciona apenas para uma força de rolagem específica. Para corrigir a deflexão do rolo para uma variedade de condições de rolamento, são usados macacos hidráulicos, que controlam a deformação elástica dos rolos de acordo com a necessidade.

Se os rolos tiverem excesso de convexidade, o centro do material da tira terá mais alongamento do que as bordas. Isso leva a um defeito chamado fivela central.

Possíveis efeitos ao rolar com curvatura insuficiente incluem centro mais espesso significa que as bordas são plasticamente alongadas mais do que o centro, normalmente chamadas de bordas longas. Isso induz o padrão de tensão residual de compressão nas bordas e tensão ao longo da linha central. Isso pode causar rachaduras na linha central, empenamento ou enrugamento da borda ou efeito de papel crepom ou borda ondulada.

Possíveis efeitos quando os rolos são excessivamente arqueados incluem bordas mais grossas do que o centro, o que significa que o centro é plasticamente alongado mais do que as bordas, resultando em espalhamento lateral. O padrão de tensão residual está agora sob compressão na linha central e tensão nas bordas. Isso pode causar rachaduras nas bordas, divisão central e enrugamento da linha central.

Tiras de pequena espessura são mais sensíveis a defeitos de folga do rolo, levando a defeitos maiores. Tiras finas são mais propensas a sofrer ondulação ou flambagem. Esses defeitos são corrigidos fazendo nivelamento de rolos ou nivelamento de estiramento sob tensão. O nivelamento de estiramento é realizado entre os rolos niveladores de rolos.

Durante a laminação, a tira tende a se deformar na direção lateral. O atrito é alto no centro. Portanto, a propagação é o menos no centro. Isso leva ao arredondamento das extremidades da tira. As bordas da tira são submetidas a deformação por tração. Isso leva a rachaduras nas bordas. Se o centro da tira estiver severamente restringido e submetido a um excesso de tensão de tração, pode ocorrer a divisão do centro.

A deformação não homogênea do material ao longo da espessura leva a uma alta tensão secundária de tração ao longo da borda. Isso leva a rachaduras nas bordas. As tensões de tração secundárias são devidas ao abaulamento da superfície livre. As rachaduras nas bordas podem ser evitadas usando rolos de borda.

Defeito de borda é causado por deformação não homogênea na direção da espessura. Se apenas a superfície do material que está sendo laminado for deformada (como em uma leve redução em uma laje grossa), as bordas serão côncavas. O material em balanço não é comprimido na etapa subsequente de laminação, fazendo com que essa área fique sob tensão de tração e levando a trincas nas bordas. Isso foi observado na quebra inicial da laminagem a quente quando h/Lp>

2. Com redução pesada, o centro tende a se expandir mais lateralmente do que a superfície para produzir bordas em forma de barril. Isso causa tensões de tração secundárias por barril, que são suscetíveis a rachaduras nas bordas.

Devido ao fluxo não homogêneo de material ao longo da espessura da tira, ocorre outro defeito. Esse defeito é chamado de alegação. Isso se deve ao fato de que a superfície é submetida à deformação por tração e o centro à deformação por compressão. Isso ocorre porque uma maior dispersão do material ocorre no centro. O jacaré ocorre quando o espalhamento lateral é maior no centro do que na superfície (superfície em tensão, centro em compressão) e com a presença de fraqueza metalúrgica ao longo da linha central.

Defeitos de superfície são mais facilmente na laminação devido à alta relação superfície/volume. A retificação, lascamento ou desincrustação de defeitos na superfície de lajes fundidas normalmente são feitas antes de serem laminadas. As voltas devido ao extravio dos rolos podem causar formas indesejadas. Lascas ou rachaduras de resfriamento ao longo das bordas resultam em diminuição da ductilidade na laminação a quente de lajes de granulação extra grossa. Arranhões podem ser causados por ferramentas e manuseio. Uma variação na espessura é devido à deflexão dos rolos ou devido à velocidade de laminação.

Processo de manufatura

- Fundição e laminação de placas finas

- Principais características de um moderno laminador de tiras a quente

- Geração de Estufas de Jato de Ar Quente e de Jato Quente

- Vigas Universais e seu Rolamento

- Laminação de aço em laminador de tiras a quente

- O que são laminadores e seus tipos?

- Defeitos de Fundição:Tipos, Causas e Soluções

- Diferentes tipos de defeitos de soldagem e soluções

- Diferentes tipos de laminadores e defeitos em laminados

- Processo de Laminação a Quente e Frio