Aciaria em Forno de Indução

Fabricação de aço em forno de indução

Os fornos de indução sem núcleo são usados na indústria ferrosa há mais de 50 anos e agora são um dos meios mais populares de fusão e retenção de materiais ferrosos. A fusão por indução teve um crescimento dramático durante a década de 1960 com base na tecnologia de frequência de linha e, posteriormente, com a introdução em larga escala da fonte de alimentação de média frequência durante a década de 1980. A fabricação de aço macio no forno de indução foi experimentada pela primeira vez no início da década de 1980 e ganhou popularidade quando a produção de ferro-esponja utilizando o processo à base de carvão em fornos rotativos tornou-se popular.

Forno de indução é um tipo de forno elétrico de fusão que usa corrente elétrica para derreter metal. O princípio da fusão por indução é que uma fonte elétrica de alta tensão de uma bobina primária induz uma baixa tensão e alta corrente no metal (bobina secundária). O aquecimento por indução é simplesmente um método de transferência de energia térmica. Duas leis que governam o aquecimento por indução são (i) a indução eletromagnética e (ii) o efeito joule.

O forno de indução sem núcleo compreende um cadinho refratário relativamente fino cercado por uma bobina de cobre refrigerada a água excitada por uma única fonte de CA. Quando a bobina é energizada, o campo magnético axial flutuante faz com que uma corrente flua em pedaços eletricamente condutores de material de carga dentro do cadinho. A potência induzida na carga depende das propriedades físicas do material, do fluxo que o liga e da sua forma geométrica. Dependendo da resistividade do material que está sendo fundido, o forno de indução sem núcleo converte energia elétrica para aquecer a carga com uma eficiência entre 50% e 85%, embora a eficiência do forno seja ainda mais reduzida pelas perdas térmicas da radiação da superfície do fundido e condução através o revestimento do forno.

Os fornos de indução de média frequência que são comumente usados para a fabricação de aço usam o calor produzido por correntes parasitas geradas por um campo alternado de alta frequência. O indutor geralmente é feito de cobre para limitar as perdas elétricas. O indutor é resfriado a água. O forno consiste em um cadinho feito de um material refratário adequado cercado por uma bobina de cobre resfriada a água. Neste tipo de forno, a carga é fundida pelo calor gerado por um arco elétrico. A bobina transporta a corrente de alta frequência. O campo magnético alternado produzido pela corrente de alta frequência induz poderosas correntes parasitas na carga, resultando em aquecimento muito rápido.

A energia elétrica necessária para aquecer uma tonelada de ferro a 1500 graus C é de 396 kWh. No forno ocorrem várias perdas que aumentam o consumo específico de energia. As perdas consistem em (i) perdas térmicas, (ii) perdas na bobina do forno, (iii) perdas no banco de capacitores, (iv) perdas no conversor e (v) perdas no transformador do lado principal. Quanto maiores as perdas, menor é a eficiência do forno. As perdas térmicas contribuem ao máximo para a perda de energia. As principais perdas térmicas são (i) perda de radiação do topo do forno, (ii) perdas de condução do revestimento refratário, (iii) perdas de calor na água de resfriamento da serpentina e (iv) calor transportado pela escória removida.

Durante a produção de calor, o forno está constantemente perdendo calor tanto para a água de resfriamento quanto por radiação da casca e da superfície metálica exposta. É necessário gastar energia elétrica para substituir essa perda de calor. Portanto, quanto maior o tempo de aquecimento, maior é a ineficiência do forno.

Matérias-primas

O forno de indução sem núcleo é geralmente considerado como unidade de "fusão morta", onde efetivamente ocorrem apenas mudanças mínimas durante o processo. Assim, as matérias-primas desempenham um papel importante durante a fabricação do aço.

As matérias-primas para a produção de calor no forno devem ser selecionadas e controladas para garantir que o aço líquido fabricado tenha as propriedades mecânicas e composição química desejadas após seu lingotamento na máquina de lingotamento contínuo e esteja livre de defeitos. Além da qualidade das matérias-primas do aço produzido, também afetam (i) o volume de escória produzida, (ii) a vida útil do revestimento refratário e (iii) a segurança da planta e do pessoal de trabalho. Além disso, as matérias-primas, juntamente com sua prática de carregamento, têm uma influência considerável no consumo específico de energia elétrica e na produtividade do forno.

Os parâmetros importantes a serem controlados nas matérias-primas são (i) tamanho, (ii) densidade aparente, (iii) composição química, (iv) limpeza, quantidade de contaminação e ausência de ferrugem, incrustação, areia, sujeira, óleos/graxa , e (v) revestimentos não metálicos. As cargas de matéria-prima com densidade aparente maior que 1 ton/cum proporcionam menor consumo de energia do que os materiais de carga com densidade aparente menor de cerca de 0,5 ton/cum.

Entre as várias matérias-primas usadas para fazer o calor, os metálicos ocupam a maior parte tanto em termos de tecnologia quanto de economia. As principais matérias-primas para siderurgia em forno de indução são (i) sucata de aço, (ii) sucata de ferro e/ou ferro gusa, (iii) ferro esponja, (iv) carburador e (v) aditivos. Destes, os três primeiros são metálicos.

A sucata suja ou contaminada tende a depositar uma camada de escória no refratário do forno. Isso ocorre no, ou logo abaixo, do nível do líquido no cadinho e restringe a quantidade de energia que é extraída pelo forno. A redução efetiva do diâmetro interno do forno também pode tornar o carregamento mais difícil e demorado. Isso afeta novamente a eficiência energética do forno.

A sucata enferrujada não apenas leva mais tempo para derreter, mas também contém menos metal por carregamento. A sucata deve ser verificada para garantir que os aços pré-revestidos, como chapas estanhadas e zincadas, não sejam incluídos, pois esses materiais produzem quantidades excessivas de fumos metalúrgicos e escórias. Para cada 1% de escória formada a 1500 graus C, a perda de energia é de 10 kWh por tonelada.

Ao contrário da sucata de aço, sucata de ferro e ferro gusa, o ferro esponja é caracterizado por (i) alta porosidade, (ii) baixa densidade, (iii) baixa condutividade térmica, (iv) alta área de superfície específica, (v) alto teor de oxigênio , e (vi) teor de carbono intermediário. O ferro esponja tem características químicas e físicas uniformes. Possui baixa porcentagem de elementos metálicos vagabundos (em torno de 0,02%) e baixo teor de enxofre.

Os aditivos usados para a fabricação de aço em um forno de indução são normalmente ferro-ligas. As ligas de ferro devem ser verificadas se atendem às especificações de tamanho, classificação e composição. Em particular, eles devem ser verificados quanto a finos, pois isso é uma fonte de altas perdas e, portanto, variação na química esperada do aço feito no calor.

O papel do carburador durante a fabricação de aço no forno de indução é remover o oxigênio do ferro-esponja que está presente na forma de FeO e fornecer carbono no aço líquido para o nível desejado. Coque de petróleo e carvão antracito são dois carburadores populares usados durante a fabricação de aço no forno de indução. No entanto, a entrada de carbono no banho através de ferro gusa ou sucata de ferro fundido é mais desejável para se ter uma melhor recuperação do carbono. O uso de tamanho de partícula muito fino do carburador deve ser evitado devido à perda excessiva. Outros carburadores que podem ser usados são coque metalúrgico, carboneto de ferro e carboneto de silício metalúrgico (63% silício e 31% carbono). O carboneto de silício é normalmente carregado com sucata e tem as vantagens de (i) absorção mais rápida, (ii) atua como um desoxidante e (iii) melhora a vida útil do revestimento.

Um cálculo preciso da mistura de carga necessária com base em análises de materiais e uma determinação precisa do peso e dosagem de materiais de carga e aditivos (carburador e aditivos) são pré-requisitos básicos para minimizar os tempos de fusão e as necessidades de energia, além de garantir a composição adequada do aço líquido. O uso de materiais de carga limpos e secos é necessário para um melhor resultado.

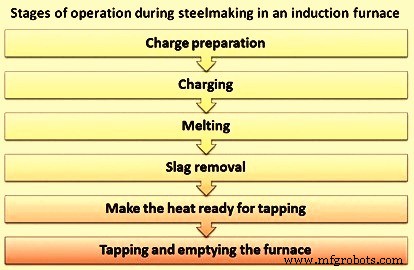

A operação eficiente do forno de indução depende principalmente da implementação das práticas operacionais. As etapas envolvidas na operação do forno de indução são mostradas na Figura 1.

Fig 1 Estágios de operação durante a fabricação de aço em um forno de indução

Preparação e carregamento de carga

O consumo de energia é significativamente aumentado por práticas de carregamento incorretas. A pior prática é carregar uma pequena quantidade e esperar que a fusão ocorra antes de adicionar mais material. A melhor prática é adicionar carga ao nível da parte superior da bobina de alimentação e reabastecer à medida que a carga diminui.

As matérias-primas devem ser pesadas e dispostas no piso de operação perto do forno antes de iniciar um aquecimento. As matérias-primas a serem carregadas são armazenadas em recipientes adequados e devem estar prontas para carregamento pelo método escolhido. O carburador e os aditivos devem ser pesados com precisão e manuseados adequadamente para evitar desperdícios durante o manuseio.

O tamanho máximo de uma única peça de metal/sucata deve ser inferior a 0,4 vezes o diâmetro do cadinho do forno. Evita problema de ponte. Além disso, cada carga de metal/sucata deve ser de cerca de 10% do volume do cadinho do forno. Além disso, deve-se garantir que praticamente não haja arestas vivas, pois isso pode danificar o refratário.

Os fornos sem núcleo de média frequência são operados sem cárter (calcanhar). Os métodos de carregamento para esses fornos dependem de vários fatores que incluem (i) tamanho do forno, (ii) rendimento do forno e (iii) materiais de carga usados.

Ambos os métodos mecânicos ou manuais podem ser usados, mas os três fatores indicados acima normalmente decidem o método. Para materiais magnéticos como sucata de aço, ferro fundido, ferro gusa e retornos de moinhos, uma ponte rolante equipada com eletroímã é usada para carregamento direto do forno. O ferro-esponja pode ser carregado tanto por pontes rolantes equipadas com eletroímãs e/ou por métodos manuais.

Os métodos de carregamento manual são realmente adequados apenas para fornos menores. Onde os rendimentos são altos ou as condições de operação são difíceis, os materiais de carga são adicionados ao forno por caçambas de fundo ou carregadores vibratórios, que geralmente incorporam dispositivos de pesagem para garantir a reposição correta da carga.

O forno nunca deve ser carregado além do nível da bobina, ou seja, carregando o forno até sua capacidade. Além disso, deve ser entendido que, à medida que o revestimento do forno se desgasta, a quantidade de materiais de carga deve aumentar em conformidade. A sequência adequada de carregamento deve ser seguida. O carregamento da sucata leve na parte inferior, seguido pela sucata mais pesada na parte superior, protege o revestimento inferior contra danos durante o carregamento. O carregamento de material molhado ou úmido no fundido pode causar explosão e deve ser evitado.

Remoção de derretimento e escória

O material é carregado no forno vazio até a borda superior da bobina do forno. Quando a fonte de alimentação elétrica é ligada, uma tensão é induzida no material carregado, o que causa fortes correntes parasitas. Devido à alta corrente elétrica e à resistência do material, o material é aquecido até o ponto de fusão.

O material de fusão assenta junto e o forno pode ser recarregado com mais material. Em fornos de média frequência, o material não é carregado no banho líquido, mas no material ainda sólido.

No caso do ferro-esponja na carga, o oxigênio presente no ferro-esponja está na forma de FeO, que reage vigorosamente com o carbono no banho líquido e melhora a transferência de calor, o contato com a escória e a homogeneidade do banho.

Para o alisamento da operação de fusão, é necessária a remoção periódica da escória, pois ela se solidifica no topo do banho líquido e dificulta a posterior fusão do ferro-esponja. O ferro-esponja pode ser adicionado diretamente ao metal líquido quando a ação de agitação acelera a transferência de calor para ele e promove a fusão. É necessário cuidado para garantir que haja uma quantidade suficiente de líquido antes de adicionar o ferro-esponja.

Independentemente do modo de carregamento, o ferro-esponja é sempre carregado após a formação inicial da poça derretida (ou seja, salto quente) pela fusão da sucata de aço. A fusão do ferro-esponja é muito influenciada por fatores como o teor de carbono do banho líquido e o grau de metalização do ferro-esponja. O teor de carbono do banho líquido reage com o teor de óxido de ferro não reduzido do ferro-esponja, dando evolução de gases CO e CO2 do banho líquido, ou seja, ocorre fervura de carbono, o que resulta na remoção subsequente de gases hidrogênio e nitrogênio, produzindo aço limpo. A ebulição do carbono ocorre na interface do metal escória pela reação 3 FeO + 2C =3 Fe + CO + CO2.

O teor de carbono no banho líquido deve ser mantido em um nível adequado para manter a ebulição de carbono apropriada durante o período de fusão. A quantidade de carbono necessária (C, em kg) para reduzir o teor de FeO do ferro-esponja é dada pela equação C =1,67 [100 – % M–{(% Escória /100) x % Fe}]. Aqui, M é o grau de metalização e Fe é a quantidade de ferro na escória.

O carbono na forma de antracito ou coque de petróleo é normalmente adicionado ao longo do período de carga metálica para melhorar a mistura e reduzir a quantidade de adições de acabamento a serem feitas ao banho totalmente fundido. Os fornos de média frequência mostram uma ação de agitação menos vigorosa à medida que a frequência de operação aumenta. Isso, por sua vez, torna mais difícil a adição de carbono ao banho totalmente fundido.

As escórias geralmente desenvolvidas em fornos sem núcleo de média frequência não são fluidas e são bastante pesadas e pegajosas e muitas vezes secas e na forma de escória. A remoção da escória, portanto, é geralmente facilitada pelo uso de colheres de escória equipadas com barras de aço longas. Estas colheres são feitas especialmente para o efeito.

Se coagulantes de escória são usados para auxiliar na remoção da escória, seu uso deve ser estritamente controlado para evitar ataque químico no material de revestimento do forno. Os volumes de escória podem ser reduzidos selecionando materiais de carga limpos e adequados e com ferro esponja com maior porcentagem de ferro total.

As perdas de metal para materiais de carga metálica dependem do tamanho físico do componente e de sua qualidade, mas são normalmente inferiores a 5%, sendo uma boa proporção dessa perda devido a derramamento e respingo durante as operações de remoção de escória e vazamento. A recuperação do carbono depende do tamanho e qualidade do carburador, método de adição e tempo de adição. Pode-se esperar que esteja dentro de uma faixa de 85% a 95%.

Preparando o calor, batendo e esvaziando o forno

Quando o nível de enchimento de líquido atinge a borda superior da bobina, a amostra é retirada e o material para a análise final é adicionado ao forno. Este material está agora derretido e o fundido é levado a uma temperatura de 80°C a 100°C abaixo da temperatura de vazamento.

Quando a panela de rosqueamento está pronta, o forno é desnatado e levado à temperatura de rosqueamento. No caso de fornos de média frequência, são necessários 2 a 5 minutos para esta atividade. A temperatura do líquido é medida com um termopar de imersão. Antes do rosqueamento, uma pequena quantidade de ferro-ligas é carregada no forno para evitar qualquer ação de ebulição durante o rosqueamento.

Na panela cheia, a quantidade necessária de ligas de ferro e carburador (se necessário) é colocada no fundo da panela e o metal é rosqueado.

Controle e automação de processos

O conceito moderno de siderurgia envolve o controle de todas as funções que ocorrem para que se possa obter um conhecimento detalhado da qualidade do aço líquido e dos custos. Anteriormente, apenas as grandes siderúrgicas tinham uma forma de controle do forno. No entanto, o baixo custo dos computadores e dispositivos de controle lógico programável (CLP) agora permite que sistemas de controle de vários graus de complexidade sejam instalados economicamente em instalações menores. Esses sistemas realizam várias funções que podem ser classificadas sob os títulos de (i) automação de processos, (ii) monitoramento de processos, (iii) exibição e registro de informações e (iv) interface com outros fornos e sistemas de controle.

Automação de processos – Os mais avançados sistemas de automação podem controlar o ciclo siderúrgico desde a seleção dos materiais de carga até o rosqueamento do aço líquido e também fazer interface com outros sistemas de gestão. Sistemas mais simples controlam apenas a operação siderúrgica. Para funcionar, esses sistemas precisam de informações sobre peso de carga, tempo e entrada de energia. O peso da carga é obtido a partir das células de carga ou entrada do operador enquanto o tempo é conhecido a partir do relógio interno do dispositivo que é reiniciado no início de cada aquecimento. A energia é derivada das medições de tensão e corrente para a bobina do forno. A entrada de energia é então calculada e comparada com um valor definido que é determinado a partir da experiência do fabricante com fornos semelhantes e pode ser alterado pelo operador para se adequar ao caso individual. Quando o valor definido é alcançado, o forno é desligado automaticamente e a carga é fundida em torno da temperatura alvo. A medição desses parâmetros é razoavelmente precisa, porém a variação na carga e como ela se encontra no forno resulta em variação da energia induzida de modo que a temperatura obtida varia entre os aquecimentos. A próxima etapa é superaquecer o metal até a temperatura de rosqueamento ajustada, que só pode ser alcançada se a temperatura inicial for conhecida. Isso é fornecido garantindo que uma medição precisa do mergulho do metal líquido seja feita, com o resultado sendo alimentado diretamente no sistema de controle ou inserido pelo operador.

Entre a fusão e o superaquecimento, o metal é normalmente descalcificado, amostrado e a composição alterada para atender às especificações. Se necessário, o sistema de controle mantém a temperatura em qualquer valor definido e calcula o nível de potência ideal para fazê-lo. Desta forma é mantido um controle preciso da energia fornecida, evitando alto custo de energia e temperatura excessiva.

Os sistemas de controle podem ser utilizados para outras operações automáticas como (i) partida a frio do forno e (ii) sinterização de um novo revestimento. Nesses casos, os dados de temperatura são fornecidos por termopares e o sistema controla a temperatura variando a entrada de energia.

Monitoramento de processos – Ao controlar a operação siderúrgica, o sistema também pode monitorar os auxiliares como água, hidráulica, fonte de alimentação e sistema de extração de fumaça. Quando ocorre um problema, uma tela de alarme alerta o operador. Um registro de longo prazo pode ser mantido da corrente da bobina e suas tendências em uma tensão específica, pois qualquer aumento pode indicar desgaste do revestimento. Assim, o sistema pode fornecer ao operador uma indicação quando o refratário precisa ser substituído.

Exibição e gravação de informações – O sistema de controle fornece as informações e os sistemas mais complexos o fazem em todos os níveis, desde o operador até o gerenciamento. Uma unidade de exibição visual (VDU) fornece informações sobre consumo de energia, potência, temperatura e peso do metal no forno durante a fusão, retenção e superaquecimento. Os dados são frequentemente mostrados de forma gráfica para auxiliar na leitura das informações. Existem diferentes telas de menu para diferentes funções, como (i) para indicar alarmes, (ii) para ajustar o revestimento ou (iii) para tocar. Um monitor escravo pode duplicar a exibição longe da plataforma do forno. Os sistemas mais simples podem ter um display de cristal líquido (LCD) que pode fornecer os mesmos dados gerais, mas não graficamente.

O operador pode se comunicar com o sistema para inserir informações ou alterar as configurações, com teclados, canetas de luz ou telas sensíveis ao toque, dependendo da preferência do fabricante e da sofisticação do sistema. Os registros também podem ser fornecidos para um cio, um turno ou um mês.

Interface com outros fornos e sistemas de controle – Os sistemas também são projetados para controlar as operações siderúrgicas com mais de um forno. O sistema então controla todos os fornos e otimiza a fusão para fornecer a produção de metal necessária de toda a instalação siderúrgica. Leva em conta as limitações de energia impostas em alguns períodos do dia pelo contrato com os fornecedores de energia elétrica e otimiza a siderurgia para dar a melhor taxa de fusão.

Também foram desenvolvidos sistemas para reportar e receber informações de uma rede de controle operando em um nível superior. Ele pode atuar em informações da rede, como mudança na temperatura de vazamento do metal, mudança na composição da liga, disponibilidade de matéria-prima e peso de carga e operar os fornos de acordo.

Os sistemas de controle descritos acima são um método para fornecer controle automático de fusão, retenção e vazamento. Eles podem iniciar o forno a frio, controlar o ciclo de sinterização do revestimento e fazer uma verificação diagnóstica contínua da fonte de alimentação, dos componentes do forno, dos sistemas auxiliares e do revestimento do forno. Qualquer falha ou falha pode ser identificada e levada ao conhecimento do operador. Registros abrangentes podem ser mantidos de todos os dados monitorados para controle de gerenciamento. Os sistemas podem controlar mais de um forno e fazer parte de uma rede maior controlando todas as funções da aciaria. Os sistemas mais sofisticados não são rentáveis para as pequenas siderúrgicas. Alguns sistemas podem ser adaptados a equipamentos existentes.

Processo de manufatura

- Inclusões em siderurgia e siderurgia secundária

- Siderurgia Verde

- Forno de indução e siderurgia

- Forno de Otimização de Energia

- Uso de Nut Coke em um Alto Forno

- Utilização de Metal Quente para Siderurgia em Forno a Arco Elétrico

- Forno de arco elétrico DC

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Processo CAS-OB de Siderurgia Secundária