Metalurgia de Rolos de Laminação

Metalurgia de Rolos de Laminação

Rolos são implementos ou ferramentas utilizadas em laminadores para reduzir a seção transversal do material que está sendo laminado. São ferramentas altamente estressadas e sujeitas a desgaste. Eles são necessários tanto para a laminação de produtos seccionais quanto planos. No passado recente, a tecnologia de laminação melhorou e mudou drasticamente, mas os rolos sempre permaneceram a parte mais crítica dos laminadores. O peso dos rolos pode variar dependendo do tipo e tamanho do moinho e do tipo de rolo. Durante a laminação o rolo está sob alta carga e a área de contato entre o rolo e o material que está sendo laminado sofre desgaste.

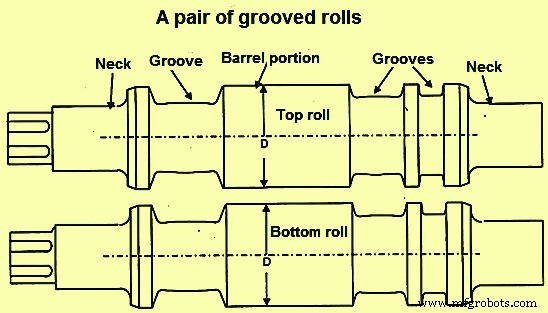

Dependendo do perfil do produto laminado, o corpo do rolo pode ser liso (liso) para laminação de chapas (chapas ou tiras) ou ranhurado para laminação do material moldado (seções). Os rolos têm dois componentes principais:(i) corpo do rolo e (ii) pescoço do rolo. Há dois pescoços, um de cada lado. O corpo é a parte que entra em contato direto e deforma o metal da peça de trabalho. Um par de rolos ranhurados mostrando o cilindro do rolo e o pescoço do rolo está na Fig 1.

Fig 1 Um par de rolos ranhurados

Os rolos são obrigados a suportar todos os tipos de tensões, cargas de condições normais e anormais de laminação no laminador e as tensões que estão mudando com o desgaste do rolo durante a laminação. Os rolos são necessários para realizar o trabalho pesado de redução durante a laminação a quente e a frio.

O design do rolo é necessário para atender a dois requisitos absolutamente diferentes. Esses requisitos são (i) força máxima para cuidar das forças de separação, torque e alta pressão entre os rolos, e (ii) resistência máxima ao desgaste na área de contato entre o rolo e o material que está sendo laminado. Os rolos não devem quebrar, lascar ou desgastar e devem fornecer um bom desempenho sem causar nenhum problema. Os rolos são usinados regularmente para reconstrução do perfil de rolo desejado e para eliminar a superfície desgastada, rachada por fogo e fatigada.

Existem especificações para rolos, mas a medida final da qualidade do rolo é o desempenho dos rolos. O custo dos rolos por tonelada de aço laminado é um fator decisivo.

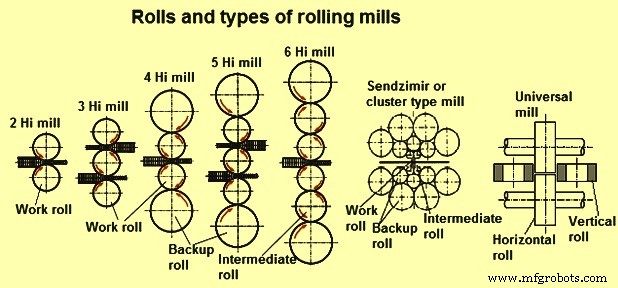

Vários tipos de rolos e os tipos de laminadores são mostrados na Fig 2.

Fig 2 Rolos e tipos de laminadores

Além da carga normal de rolagem e das forças de atrito, os rolos sofrem várias mudanças nas condições de rolagem sob laminação normal do material. Cada vez que o material entra nos rolos, cria um impacto. Além disso, os rolos devem enfrentar várias condições anormais de laminação que podem surgir devido a (i) falha do operador do laminador, (ii) materiais defeituosos com defeitos internos entrando nos rolos, (iii) falhas de energia, (iv) problemas mecânicos de transporte de material para os rolos e (v) problemas nos sistemas de refrigeração a água. Durante essas condições anormais de laminação, que são mais ou menos muito comuns nos laminadores, os danos nos rolos geralmente ocorrem afetando tanto o laminador quanto o produto laminado.

As tensões e sua distribuição em um rolo devido às cargas do processo de laminação são muito complexas e variam muito. Algumas tensões têm altos gradientes perpendiculares à superfície do rolo, como pressão hertziana ou tensões térmicas durante a laminação de material quente e bom resfriamento do rolo, enquanto algumas tensões devem ser simplesmente consideradas como resultado da carga estática, como torque do motor de acionamento. No entanto, todos os tipos de tensões podem levar a danos no rolo. O desgaste do rolo é outra preocupação importante para o rolo.

O aspecto importante relacionado aos rolos é otimizar as diferentes propriedades, como resistência, resistência ao desgaste e segurança contra rachaduras de fogo, bem como todos os tipos de danos que geralmente ocorrem durante as anormalidades de rolamento. O processo de otimização inclui basicamente (i) escolha da composição correta, tratamento térmico e processo de fabricação. A solidez do rolo e a segurança contra qualquer falha do rolo são importantes e isso significa o desenvolvimento da microestrutura correta e o controle do nível de tensões residuais.

Desenvolvimento de materiais para rolos

Durante o século XIX, ferro cinzento não ligado identificado por vários equivalentes de C (carbono) e diferentes taxas de resfriamento (fundição em areia ou fundição a frio) e aço forjado foram usados como materiais para rolos. Os graus de ferro fundido variaram de leve-duro, meio-duro e claro-frio. Nos rolos clear-chill o cano tinha uma camada de ferro branco (livre de grafite) enquanto o núcleo do rolo e o pescoço eram de ferro cinza. Posteriormente foram desenvolvidos rolos de aço fundido com teor de C de até 2,4%, com e sem grafite.

Por volta de 1930, rolos de 'confusão dupla refrigerada indefinida' (ICDP) foram desenvolvidos para laminação a quente nos laminadores planos. As classes de rolos ICDP foram modificadas e aprimoradas no final da década de 1990 com o desempenho aprimorado do rolo de metal duro. Por volta de 1950, foi desenvolvido o material de ferro nodular para rolos. O material de ferro nodular sendo não ligado ou muitas vezes ligado com Cr (cromo), Ni (níquel) e Mo (molibdênio) de modo a obter boa resistência ao desgaste e resistência ao mesmo tempo. O uso de ferro com alto teor de Cr (C- 2 % a 3 %, Cr- 15 % a 20 %) e posteriormente de aço com alto teor de Cr (C- 1 % a 2 %, Cr- 10 % a 15 %) para rolos resultou em o uso de novos materiais com alta resistência ao desgaste.

Em 1985, materiais de ferramentas de alta velocidade encontraram uso para rolos. Esses materiais evoluíram como as chamadas "classes de aço semi-ferramentas". Para a laminação de fio-máquina, foi desenvolvido para os rolos material de carboneto de tungstênio sinterizado de alta tecnologia. Para a laminação a frio de aço, também foram desenvolvidos rolos de aço forjado para proporcionar maior penetração de dureza após o tratamento térmico, aumentando o teor de Cr de 2% para 5% e com o uso de aquecimento por indução. Os rolos de trabalho estão sendo cromados após a retificação e jateamento para obter maior vida útil da rugosidade da superfície necessária.

Atualmente, os diferentes grupos de classes de materiais de rolos usados de acordo com a microestrutura incluem (i) aço hipoeutetóide, (ii) aço hipereutetóide (ADAMITE), (iii) aço hipereutetóide grafítico, (iv) aço de alta liga como alto Cr etc., (v) ferro nodular, (vi) ferro fundido a frio indefinido, ICDP e (vii) materiais especiais como carbonetos sinterizados, cerâmicas etc.

Produção de rolos

Os rolos podem ser produzidos por (i) fundição, (ii) forjamento, (iii) sinterização ou prensagem isostática a quente e (iv) outros métodos. Todos os métodos têm suas vantagens, desvantagens e limites para a produção. Esses limites podem ser causados por (i) dimensões do rolo, (ii) composição do rolo, (iii) dureza necessária ou resistência ao desgaste e (iv) custos de produção.

Existem áreas que se sobrepõem, onde rolos feitos por diferentes tecnologias estão disponíveis, mas não há uma regra geral de que os rolos feitos de uma tecnologia são melhores do que os rolos feitos de outra tecnologia. A decisão final sobre a escolha dos rolos geralmente depende do custo dos rolos por tonelada de aço laminado. Rolos de baixo preço podem não ser melhores e podem ser contraproducentes.

Para tornar a fabricação de rolos comercialmente atraente e ao mesmo tempo disponibilizar os rolos para os clientes a um preço razoável, os produtores de rolos precisam ter a experiência de (i) compreensão da aplicação do rolo (carga, velocidade e resfriamento do rolo etc.), ( ii) escolha do material ideal, (iii) produção de rolos sadios sem defeitos, (iv) escolha do tratamento térmico adequado (resistência, dureza, tensões residuais etc.), (v) capacidade de usinar o rolo para atender requisitos de especificações e impressões, e (vi) capacidade de adaptação à mudança na tecnologia de laminação, bem como a tecnologia de fabricação do rolo.

O controle da tecnologia de fabricação de rolos é mais crucial do que a própria tecnologia. O procedimento de fabricação de rolos deve estar sempre sob controle. A relação entre os custos do rolo e as toneladas de material laminado está diminuindo devido (i) à melhor tecnologia de laminação e (ii) ao melhor desempenho do rolo. Não é devido ao menor custo dos rolos. Rolos de baixo preço são, em última análise, contraproducentes.

Rolos e propriedades do material do rolo

Existem várias propriedades de material que são de interesse para fabricantes de rolos e usuários de rolos. Estes são descritos abaixo.

Propriedades físicas – As propriedades físicas importantes dos materiais de rolo necessários para uma laminação estável são (i) módulo de Young, (ii) razão de Poisson, (iii) coeficiente de expansão térmica, (iv) condutividade de calor e (v) coeficiente de calor transmissão. As propriedades do módulo de Young e da razão de Poisson são para conhecer os limites da transformação elástica e plástica. O coeficiente de expansão térmica é uma função da temperatura e normalmente é um número constante para uma pequena faixa de temperatura. A condutividade térmica é sempre para um material do qual o rolo é feito. O coeficiente de transmissão de calor é de grande importância e é fortemente influenciado pela superfície dos rolos e pelo material que está sendo laminado.

Dureza – A medição da dureza é rápida e barata e existem boas correlações entre dureza e outras propriedades mecânicas, pelo menos para o mesmo tipo de materiais (mesma composição, microestrutura). No entanto, no caso de rolos, as leituras corretas de dureza são difíceis de obter e a relação linear da dureza com outras propriedades é sempre limitada até certo ponto. Isso ocorre porque os materiais de rolo têm uma grande variação de composição e estruturas. Portanto, as leituras de dureza são mais confusas do que úteis no caso de rolos. As opiniões dos fabricantes de rolos e usuários de rolos sobre as leituras de dureza sempre foram diferentes umas das outras.

Apenas a dureza da superfície pode ser medida em um rolo de forma não destrutiva. Esta medição de duas dimensões é geralmente considerada como representativa do volume tridimensional atrás da superfície. Mas no rolo existe gradiente de dureza devido a variações macroscópicas e microscópicas causadas pela fundição (velocidade de solidificação decrescente com o aumento da distância da superfície) e tratamento térmico (velocidade de resfriamento decrescente com o aumento da distância da superfície durante a têmpera em relação ao tempo-temperatura- curvas de transformação). Outras profundidades de dureza são influenciadas pelas composições e pelos métodos de tratamento térmico.

A superfície do rolo também é propensa a várias coisas. Pode haver manuseio incorreto, oxidação, corrosão, endurecimento por trabalho, revenimento local por queima durante a retificação, etc., e descarbonetação devido ao tratamento térmico. Tudo isso pode causar gradientes microscópicos positivos ou negativos na superfície dos rolos, o que, por sua vez, afeta a dureza do rolo.

Estresse residual – Os rolos normalmente apresentam tensões residuais. Essas tensões residuais são bidimensionais na superfície e tridimensionais no volume. Na superfície a tensão radial é zero e a tensão longitudinal (axial) também é zero na borda do cano. Na parte principal do barril, axial e circunferencial (tangencial) são iguais em sinal e tamanho. Na linha central, próximo à área axial do rolo, as tensões tangenciais e radiais são iguais em tamanho e sinal. Aqui a relação da tensão longitudinal com a tangencial/radial é dada pela relação do diâmetro do rolo com o comprimento. Qual tensão excede a resistência do material do rolo, causa uma quebra espontânea do rolo. A fratura pode ser perpendicular à direção axial caso a tensão longitudinal seja muito alta primeiro, ou a fratura pode ocorrer na direção axial se a tensão tangencial/radial for muito alta primeiro.

A tensão residual tem um alto impacto na resistência dos rolos. A resistência à compressão aumenta a resistência à fadiga, reduz a propagação de trincas e reduz a tensão de cisalhamento na superfície do cilindro do rolo e o encruamento. A tensão residual de tração pode causar a quebra do rolo. As tensões residuais de compressão e tração em um rolo compensam-se mutuamente na seção transversal do rolo. O nível certo de tensões residuais deve ser controlado em rolos.

Força de fadiga – É importante, pois muitas falhas em rolos ocorrem por fadiga. A fadiga ocorre devido às cargas variáveis, bem como devido às tensões de rotação e de flexão. Entalhes e rachaduras de fogo têm grande impacto na resistência à fadiga.

Para aço homogêneo, a resistência à fadiga de flexão tem uma relação linear com a dureza até um limite e além do limite a resistência à fadiga cai. Existem vários fatores que influenciam a fadiga, mas o material torna-se cada vez mais frágil e sensível a entalhes, e um pequeno aumento na tensão ajuda a iniciar uma trinca que se propaga sob carga repetida. No caso de materiais heterogêneos como ferro cinzento, aço fundido grafítico ou aço hipereutetóide, a resistência à fadiga é menor que a do aço homogêneo de mesma dureza.

Os valores de fadiga de flexão rotativa são sempre maiores do que a resistência à fadiga de tração/compressão. Portanto, a flexão rotativa é a razão mais geral para falhas por fadiga no caso de rolos.

Resistência ao desgaste – O desgaste é de importância primordial no caso de rolos. No entanto, há um grande número de parâmetros que influenciam o desgaste do rolo. Esses parâmetros podem ser (i) relacionados ao material, como composição, microestrutura e dureza etc., (ii) propriedades do material oposto que está sendo laminado, (iii) condições de desgaste, como grau de deslizamento, pressão, velocidade, temperatura e sistema de resfriamento etc., e (iv) agentes interativos como água, lubrificantes e todos os tipos de agentes corrosivos. Todos esses parâmetros podem variar muito.

Nos laminadores, o desgaste ocorre principalmente nas áreas de maior atrito, que é entre o rolo e o material que está sendo laminado. O desgaste geralmente não é distribuído uniformemente no cano de uma extremidade à outra. Além disso, a superfície do rolo é influenciada pelas mudanças de temperatura durante cada rotação, o que pode causar rachaduras de fogo. Outro fator que impacta no desgaste do rolo é o resfriamento do rolo. Os agentes de resfriamento podem conter materiais que podem ajudar no desgaste.

A resistência ao desgaste dos rolos pode ser melhorada pela seleção do grau adequado do material do rolo. A influência da dureza do material do rolo na resistência ao desgaste é apenas marginal. O conteúdo de C e elementos de liga e as microestruturas são parâmetros mais importantes para a resistência ao desgaste.

Força de atrito – No laminador, o rolo e o material que está sendo laminado são pressionados juntos pela mesma carga. Portanto, para o movimento do material que está sendo rolado entre a folga do rolo, é necessária uma força. A quantidade de força depende das condições da superfície (forma e rugosidade, etc.), bem como do coeficiente de atrito entre o material do rolo e o material que está sendo laminado. A situação no intervalo do rolo é um pouco complicada.

A laminação contínua com nenhuma ou apenas tensão mínima requer alto atrito entre os rolos e o material que está sendo laminado. Caso o atrito seja baixo, ocorre o deslizamento. Os parâmetros críticos das condições de rolamento para evitar deslizamentos são o ângulo de mordida e a velocidade de rolamento. Quanto maior a velocidade, menor é o ângulo de mordida. Se o ângulo de mordida for muito alto para a velocidade de laminação, a velocidade de laminação deve ser reduzida ou a superfície do rolo precisa ser modificada para aumentar o atrito. A irregularidade da superfície do rolo ou ter um padrão de fogo de artifício é útil para melhorar o atrito.

Processo de manufatura