Gestão do Trabalho

O planejamento e a programação estão no centro de um bom gerenciamento de manutenção. Aqui chegamos ao que é “manutenção corretiva” como parte de nossa corrente que não deve ser quebrada. É importante entender a diferença entre planejamento e programação. Esses dois elementos da gestão do trabalho de manutenção são essenciais e muitas vezes se confundem. Na maioria das organizações, onde paradas programadas do processo de manufatura são comuns, precisamos planejar e programar o trabalho para essas paralisações muito bem, porque há consequências imediatas se não o fizermos.

Em uma empresa com 16 linhas de processo semelhantes que tinham paralisações programadas a cada cinco semanas, estimamos que um planejamento básico e uma programação melhores dessas paralisações poderiam encurtar cada uma delas em uma hora inteira. Isso daria a essa empresa 160 horas a mais de tempo total de produção por ano.

Infelizmente, muitos não fazem o planejamento diário e semanal e a programação do trabalho durante a corrida muito bem. Suspeito que seja porque a expectativa de desempenho é mais frouxa do que a de um desligamento.

Planejamento de trabalho é preparar tudo o que é necessário para a realização do trabalho. Ele designa o que , como e estima o tempo é preciso fazer o trabalho. (Escopo e descrição do trabalho, quaisquer requisitos de segurança, ferramentas, peças e materiais, documentação, necessidade de andaimes, habilidades necessárias, uma parada necessária ou se o trabalho pode ser feito com segurança sem interferência na produção, etc.)

Agendamento de trabalho vem a seguir e determina quando as tarefas devem ser realizadas, data e hora e, em seguida, atribui quem fará o trabalho.

Uma prática recomendada é planejar o trabalho antes que o trabalho seja agendado para execução e agendar o trabalho que precisa ser feito e, em seguida, agendar as pessoas para o trabalho.

“Todo o trabalho pode ser planejado, mas nem todo o trabalho pode ser programado . ”

O planejamento é a parte fácil se você tiver pessoas dedicadas que podem se concentrar no planejamento. Até mesmo a correção de uma falha pode, em teoria, ser planejada porque você sabe que o trabalho pode - e muito provavelmente acontecerá - acontecer. Porém, você não pode programar todo o trabalho porque não sabe quando ocorrerá uma pane.

“A teoria do fracasso zero é uma utopia, mas a teoria do colapso zero não é.”

Quebras podem ser evitadas, mas todas as falhas não. Todas as falhas não têm um período de desenvolvimento de falha longo o suficiente, que é o tempo decorrido do ponto em que você as descobriu até que ocorra a falha. Se o período de desenvolvimento da falha for curto, ele se tornará um colapso antes que a ação corretiva possa ser planejada e executada. Isso é comum para componentes eletrônicos. A solução de problemas deve ser feita antes que os problemas nos sistemas com equipamentos eletrônicos possam ser corrigidos.

Falhas na eletrônica ainda podem ser evitadas com um ambiente fresco e limpo e com componentes redundantes. Um bom exemplo disso são as aeronaves, onde o equipamento de backup é crucial ou pode acabar com centenas de pessoas mortas. Um avião tem vários sistemas redundantes para acionar os trens de pouso, sendo o último recurso um sistema de reserva manual, hidráulico ou pneumático que pode ser usado para abaixar os trens de pouso até uma posição de pouso. Durante o vôo, um piloto pode descobrir que a primeira função para engatar os trens de pouso está com defeito e depende do segundo sistema para colocar a embarcação com segurança no solo. O piloto imediatamente relata a falha e o pessoal de manutenção do aeroporto reparará o trem de pouso após o pouso. O colapso da função de abertura dos trens de pouso foi evitado, mesmo que houvesse uma falha.

Processo de Gestão de Trabalho

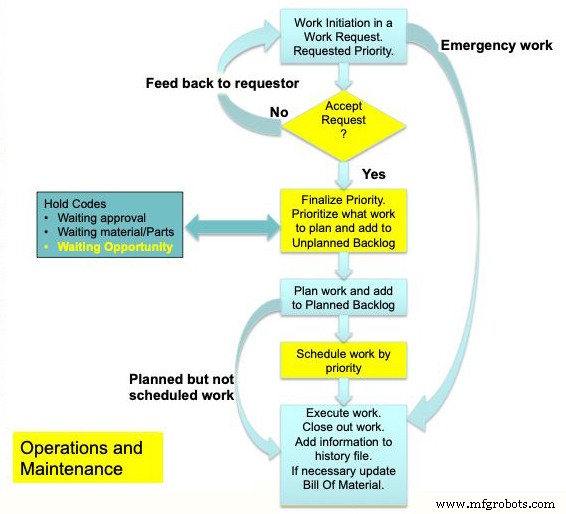

É necessário documentar e reforçar os processos de gestão do trabalho, definindo como o trabalho é gerido, ou acabaremos no “Círculo do Desespero”. Um processo completo de gerenciamento de trabalho que inclui as funções responsáveis por cada etapa (Operações - Coordenação de Manutenção, Priorização, Planejamento, Programação, Indicadores Chave de Desempenho etc.) pode ser grande e, à primeira vista, esmagador. Ao desenvolver um processo de gestão do trabalho, recomendo começar com uma visão geral de fácil compreensão.

Um exemplo de visão geral de um processo de gerenciamento de trabalho descreve o trabalho que é solicitado com uma certa prioridade e, em seguida, é aprovado ou rejeitado para execução. O trabalho rejeitado é informado ao solicitante e o trabalho aprovado receberá uma prioridade final e será colocado na lista de pendências não planejada. O trabalho em pendências não planejadas é planejado por prioridade. É comum que o trabalho planejado tenha que ser colocado em códigos de retenção, como:

- Material de espera

- Aguardando aprovação

- Oportunidade de espera. Desligamento programado ou não programado, por exemplo. O trabalho colocado na "Próxima oportunidade", geralmente um encerramento não programado, é planejado, mas não programado.

Os códigos de retenção devem ser apagados antes de serem adicionados a uma carteira planejada para todo o trabalho que está planejado e pronto para ser agendado. O trabalho de emergência irá direto do início do trabalho à execução e será planejado da melhor forma possível na situação dada. Mas tenha cuidado, muitos trabalhos de emergência irão ignorar o processo de gerenciamento de trabalho e acionar o "Círculo do Desespero". Quanto mais trabalho reativo, menos trabalho gerenciado teremos. Regras de priorização, níveis de aprovação e assim por diante, bem como as funções das pessoas envolvidas também devem ser claramente definidas.

O maior obstáculo na gestão do trabalho é quando os planejadores estão muito ocupados com outras tarefas. Isso afeta o agendamento adequado e todo o sistema se torna desequilibrado e ineficiente. A falta de planejamento antes de um trabalho ser agendado só leva a uma coisa:os artesãos acabarão fazendo seu próprio planejamento. O fato é que um trabalho nunca pode ser feito sem algum nível de planejamento.

O planejamento e a programação semanais e diários costumam ser feitos de maneira inadequada, mesmo se a posição dos planejadores estiver em vigor. Como regra geral, os planejadores devem usar pelo menos 60 a 70 por cento de seu tempo para realmente planejar o trabalho. De acordo com uma pesquisa do IDCON, incluindo mais de 1.400 participantes, 90 por cento responderam que usam menos de 60 por cento de seu tempo para realmente planejar o trabalho. Setenta por cento disseram que usaram menos de 30% de seu tempo no planejamento.

Quando os planejadores são chamados para fazer outro trabalho, torna-se caro e ineficiente porque a duração de uma paralisação programada ou não programada tem um impacto imediato no tempo de produção disponível e no rendimento.

As paralisações envolvem muitas pessoas e são caras. Quando os executivos da fábrica acompanham o desempenho, os indivíduos responsáveis (leia os planejadores que não têm permissão para planejar porque estão ocupados realizando outras tarefas ordenadas pelas operações e gerentes) terão que explicar se uma paralisação não foi executada conforme programado.

Algumas das descobertas mais interessantes em nossa pesquisa sobre por que os planejadores não planejam incluem os motivos pelos quais não o fazem. As prioridades emocionais vinham em primeiro lugar e as avarias de equipamento vinham em segundo lugar. Os motivos:o fato de as operações não apoiarem o planejamento e os planejadores não terem sido devidamente treinados ficaram em terceiro lugar. Outros problemas foram a lista de materiais ruim e "a alta administração não apóia o planejamento". Isso é uma má notícia e, infelizmente, não é nada novo. Essa mesma pesquisa poderia ter sido feita décadas atrás e em todo o mundo com resultados semelhantes.

Regras pouco claras para priorizar, planejar e programar o trabalho podem resultar em trabalho inseguro e perda de tempo com coisas erradas. Definir a prioridade certa em uma solicitação de trabalho é uma das etapas mais importantes no processo de gerenciamento de trabalho. Alguns sábios disseram isso melhor do que eu:

“Comece fazendo o que é necessário, depois faça o que for possível,

e de repente você está fazendo o impossível. ”

São Francisco de Assis

“As coisas mais importantes nunca devem estar à mercê

das coisas que menos importam. ”

Johann Wolfgang von Goethe

Usar a prioridade emocional, prioridades decididas por emoções em vez de fatos, para decidir o que é mais importante para o negócio, geralmente não termina bem. Solicitar uma prioridade mais alta no trabalho de manutenção do que o necessário é muito caro porque torna quase impossível planejar e programar o trabalho mais importante. Os artesãos são freqüentemente interrompidos por um trabalho que geralmente é muito menos importante do que aquele em que trabalham de acordo com o cronograma. Além disso, fazer um trabalho de manutenção antes que seja necessário pode ser comparado a fabricar algo antes que seja exigido.

Muitas prioridades emocionais indicam que sua organização está dividida de tal forma que as operações se vêem como clientes de serviços de manutenção e a manutenção se vê como prestadores de serviços para o cliente. Em uma organização orientada para resultados e focada na confiabilidade, as pessoas percebem que o produto do que uma organização de manutenção faz é a confiabilidade do equipamento e a preservação dos ativos, e isso é o que elas entregam ao seu parceiro igual, que é a operação. Nesta parceria, as Operações oferecem confiabilidade ao Processo de Fabricação. Eles têm experiência nesta área e sabem como fazer o produto:qual material usar, pressões, velocidade, química e outros parâmetros de fabricação para fornecer um processo de fabricação confiável.

A missão comum entre operações e manutenção deve ser fornecer fabricação total e confiabilidade de produção continuamente melhorada.

A razão para muitos trabalhos emocionalmente urgentes é frequentemente que o solicitante do trabalho, neste caso as operações, aprendeu que você não pode confiar que um trabalho com uma urgência menor do que aqueles de maior prioridade será feito. É importante que você crie confiança entre as operações e a manutenção. Se um trabalho for priorizado em uma solicitação de trabalho a ser concluído no tempo acordado, o departamento de manutenção deve demonstrar que o trabalho será concluído dentro desse prazo.

Um processo que usei muitas vezes é reunir-me com pessoas-chave em operações e manutenção para chegar a um acordo sobre uma diretriz para definir as prioridades corretas no trabalho solicitado. Uma ótima pergunta inicial é: "O que significa que um trabalho deve ser feito imediatamente e substitui outro trabalho em andamento menos importante?" As respostas incluirão que a situação indica um risco de segurança imediato e incontrolável ou risco de dano ambiental; risco imediato de perdas de qualidade, desligamento de equipamentos ou alto custo de manutenção se o equipamento apresentar defeito.

Outra questão importante é: "Que situações descreveriam que um trabalho pode esperar um dia a uma semana?" Aqui, provavelmente aprenderemos que o equipamento crítico está funcionando em velocidade reduzida ou em modo manual, temos um risco de segurança administrável, atividade de PM, inspeções obrigatórias ou um tempo estimado até uma avaria.

A identificação precoce do trabalho e as prioridades corretas e disciplinadas estão no centro de uma manutenção segura e eficiente. O equipamento é como a nossa saúde - a detecção precoce é crítica. Se ignorarmos a localização de problemas, acabamos em um modo reativo, que é a posição menos desejada para uma organização de manutenção. Eu revisei muitas pendências em organizações de manutenção em todo o mundo e frequentemente descobri que a maioria do trabalho nas pendências foi atribuída a mais alta prioridade; e muitos dos pedidos de trabalho de alta prioridade têm mais de dois anos! Dois motivos comuns para esse fenômeno são que a organização de manutenção é vista como um provedor de serviços para as operações e os solicitantes não acreditam que o trabalho será realizado, a menos que atribuam a mais alta prioridade à ordem de serviço.

Se o seu departamento de manutenção é visto como um prestador de serviços, isso geralmente faz com que você obedeça às solicitações das operações sem questionar a prioridade solicitada. Essa visão deve mudar para uma relação de trabalho em que a organização de manutenção é vista como um parceiro igual com as operações. O papel da manutenção é fornecer confiabilidade ao equipamento de manufatura e as operações fornecem confiabilidade ao processo de manufatura. Se o seu objetivo comum é melhorar a confiabilidade da fabricação e as funções entre os parceiros estão claramente definidas e respeitadas, você estabeleceu uma base importante para o sucesso.

Como um dos primeiros passos na criação desta parceria, vocês devem concordar juntos sobre os critérios para decidir as prioridades do trabalho de manutenção. Em minha opinião, existem apenas duas prioridades:Faça o trabalho agora ou decida em que data ele deve ser concluído. Pode parecer simplista, mas funciona porque as pessoas entendem a lógica. Os critérios gerais para definir as prioridades devem incluir o risco de:

- Lesões ambientais ou pessoais.

- Altos custos com perda de qualidade, tempo ou velocidade.

- Altos custos para reparos de manutenção.

Lembre-se de que as discussões entre operações e manutenção para chegar às diretrizes de prioridade acordadas são importantes porque são apenas uma das muitas etapas na construção de uma cultura de confiabilidade de operação e manutenção.

Como motorista ou engenheiro a bordo de um navio, não tínhamos operação e manutenção, éramos os dois. Operávamos e fazíamos a manutenção dos equipamentos, então era natural o que deveria ser feito e em que ordem de prioridade. O bloqueio dos parafusos era a manutenção preventiva, a inspeção e o monitoramento das condições, o que me ajudou enquanto operava o equipamento e eliminava o trabalho de manutenção extra (e o mantinha em um ambiente de trabalho seguro), liberando-me para continuar prevenindo e operando. E foi aí que eu tive essa ideia originalmente. Conhecendo os dois lados do espectro, essa parceria tem sido um forte argumento meu durante todos os meus anos como consultor.

______________________

Christer Idhammar é o fundador da IDCON, Inc., uma empresa de consultoria de gestão (idcon.com). Este artigo foi extraído de um livro recente de autoria do Sr. Idhammar, intitulado Knocking Bolts. Mais informações podem ser encontradas neste livro em https://www.idcon.com/reliability-and-maintenance-books/

Manutenção e reparo de equipamentos

- A Importância da Gestão de Instalações

- Por que o gerenciamento da execução do trabalho é a base de todas as atividades de manutenção

- C - Gerenciamento de Memória

- Manual de Gerenciamento de Manutenção

- Aprimorando o gerenciamento de mudanças na era do trabalho remoto

- Instruções de trabalho na Indústria 4.0

- O que é trabalho padrão?

- Como simplificar o gerenciamento de ordens de serviço com um CMMS

- 10 dicas para empresas melhorarem o gerenciamento de ordens de serviço

- Simplifique o gerenciamento de ordens de serviço em sua escola com o CMMS