Manutenção Preventiva

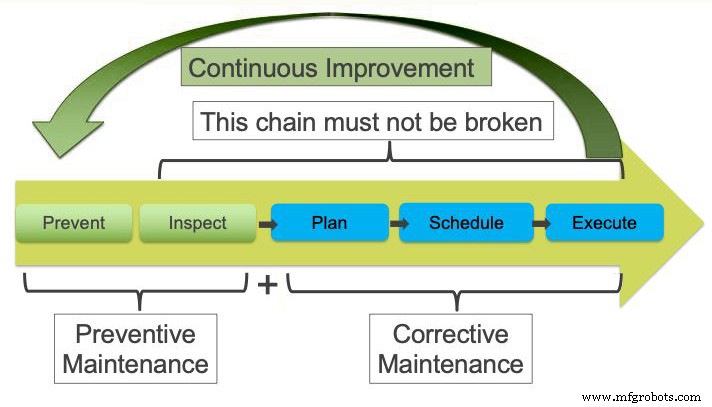

A prevenção e a inspeção são consideradas manutenção preventiva, enquanto o planejamento, a programação e a execução são consideradas manutenções corretivas. Juntos, eles formam uma visão completa de como temos sucesso no gerenciamento de manutenção.

Os processos de manutenção preventiva e gestão do trabalho podem ser vistos como uma cadeia que não deve ser rompida. A prevenção inclui tudo o que você faz para evitar um problema, como lubrificação, práticas operacionais e alinhamento preciso de componentes, componentes de equilíbrio e muito mais.

As inspeções não impedem nada, a menos que os problemas descobertos sejam corrigidos antes que ocorram avarias. O vínculo básico do gerenciamento de manutenção não deve ser quebrado:Descoberta antecipada de um problema - Priorizar a urgência - Planejar uma ação corretiva - Agendar uma ação corretiva - Executar uma ação corretiva é uma base vital para qualquer organização de manutenção. É frequentemente referido como Manutenção Baseada em Condições. (CBM). Foi comprovado em muitas organizações que, se esses quatro processos centrais essenciais forem executados melhor e a segurança for aprimorada, os resultados garantidos serão a confiabilidade e os custos mais baixos.

Prevenção de manutenção

Com a prevenção de manutenção, incluímos tudo o que é feito para prevenir a ocorrência de problemas. Os componentes de Prevenção de Manutenção (MP) incluem:limpeza, lubrificação e controle de contaminação, alinhamento de precisão, balanceamento, práticas de operação adequadas e Manutenção por Tempo Fixo (FTM). MP é importante em todos os lugares, mas crucial em um navio, porque você tem muito para trabalhar, um pequeno depósito e nenhuma possibilidade de pedir e receber qualquer coisa em curto prazo. Em vez disso, tínhamos que cuidar muito bem do que tínhamos em mãos.

Limpeza é essencial. Não estou falando de uma limpeza geral aqui, mas da limpeza completa e regular de todos os equipamentos e componentes. Quando o detalhamento é feito e você inspeciona seu trabalho, bem, então você está fazendo uma inspeção visual. E, naturalmente, quando o equipamento está limpo, é mais fácil descobrir anormalidades como fechos soltos e vazamentos. Outro benefício é que resulta em maior vida útil dos equipamentos e componentes. Pegue um motor elétrico, por exemplo. Não é preciso muita contaminação para aumentar a temperatura dos enrolamentos e do rotor em 18 F. Pode parecer pequeno, mas esse aumento de temperatura encurtará a vida útil de um motor elétrico em 50%. (Você deve ter cuidado para não pintar motores com muitas camadas de tinta, por esse motivo.) E a maioria de nós sabe que um motor elétrico drena menos energia quanto mais limpo e mais frio for.

Lubrificação e controle de contaminação. A lubrificação de precisão, que inclui o lubrificante limpo certo no volume certo e na hora certa, é absolutamente fundamental para alcançar melhor confiabilidade e custos mais baixos. A lubrificação deve ser um processo bem documentado que descreve o lubrificante, o volume e a frequência em uma rota planejada de forma ideal e em ordens de serviço para interromper as trocas de óleo e onde a lubrificação que não pode ser feita com segurança quando o equipamento está operando. A filtração de lubrificantes também deve ser feita de acordo com os padrões adequados, até quatro mícrons para muitos óleos e sistemas de lubrificação central. Como comparação, um cabelo humano tem cerca de 70 mícrons de espessura. Ferramentas modernas devem ser usadas para medir se o volume certo está alcançando o objeto lubrificado. Para controlar a contaminação, é vital que os lubrificantes sejam armazenados de forma profissional. Devido à falta de treinamento adequado, é comum que os lubrificadores engraxem demais os componentes. Muita graxa pode estourar as vedações e aumentar a temperatura dos rolamentos. E como se isso não fosse ruim o suficiente, quando alguém percebe um rolamento quente, não é incomum que mais graxa seja adicionada, tornando o rolamento ainda mais quente. Os motores elétricos são especialmente sensíveis a isso, pois os enrolamentos do motor se enchem de graxa porque o excesso não tem para onde ir.

Alinhamento é outro elemento essencial que evita problemas. O alinhamento com precisão não apenas evita problemas, mas também prolonga a vida útil das rodas dentadas, correntes, polias, correias e acoplamentos. Os alinhamentos de precisão também prolongam a vida útil e evitam problemas em rolamentos e selos mecânicos. Outro benefício é o consumo reduzido de energia para motores elétricos e outros acionamentos. Um acoplamento desalinhado aumenta a temperatura no acoplamento e nos rolamentos significativamente, enquanto um aumento de temperatura nos acoplamentos, correias em V e correntes também indica desalinhamento.

O alinhamento deve ser feito quando o equipamento está em temperatura operacional ou com compensação de dilatação térmica. Parafusos de elevação devem ser instalados para possibilitar o alinhamento de precisão. Hoje, a maioria das fábricas usa ferramentas a laser, tornando mais fácil alinhar e controlar os alinhamentos feitos anteriormente.

Balanceamento de precisão de equipamentos rotativos - um impulsor para uma bomba ou um conjunto para um eixo - prolonga a vida útil do componente, evita problemas e reduz o consumo de energia. O desequilíbrio pode ser causado por muitos fatores mecânicos, como o uso de caminhos-chave muito longos ou muito curtos após uma reconstrução, acúmulo de material nos ventiladores e perda irregular de material. A medição da vibração deve fazer parte do controle de qualidade para qualquer reconstrução desses componentes.

Práticas operacionais são frequentemente uma parte esquecida da prevenção de manutenção. As más práticas operacionais geralmente causam mais de 50% das falhas e avarias de equipamentos. Isso ocorre porque os operadores raramente são treinados na função do equipamento que operam e no impacto que partidas erradas podem ter no equipamento. Infelizmente, os operadores raramente são treinados para inspecionar componentes.

É crucial que artesãos e operadores sejam treinados não apenas em "Como", mas também em "Por que". Chamamos o treinamento que fazemos em cuidados com o equipamento de "Treinamento Saber Por que".

Assim como meu momento aha com parafusos de bater, um operador precisa saber por que um sistema de vapor deve iniciar lentamente - queremos evitar o golpe de aríete e as consequências da expansão térmica excessivamente rápida. Quando o sistema de tubulação de vapor está frio, você deve abrir as válvulas de vapor lentamente porque, caso contrário, o vapor condensará muito. Se houver condensação demais no sistema, ele pode encher um tubo para formar um "tampão de água", viajando através do sistema a 85-90 milhas por hora ou 135-150 quilômetros por hora. Quando esse "tampão de condensação" atinge o cotovelo de um tubo, o que chamamos de martelo de água, pode danificar o tubo. Se o sistema fornecer latas de secadoras rotativas com vapor para aquecimento, a entrada de vapor é feita por meio de um eixo de mancal de rolamento. Se o sistema for aquecido muito rápido, este munhão aquece e se expande mais rápido do que a pista interna do rolamento e isso pode causar a rachadura do anel interno de um rolamento.

Quando um motor elétrico é ligado freqüentemente, a consequência é que os enrolamentos podem queimar. Isso ocorre porque, ao dar partida em um motor elétrico, a amperagem (A) aumenta ao quadrado.

Muitas fábricas possuem equipamentos redundantes para etapas críticas da produção. Por exemplo, bombas de lubrificação duplicadas para lubrificação central. É necessário operar essas bombas por igual período de tempo. Marque o equipamento como equipamento A e B e, em seguida, certifique-se de que os operadores mudem para operar apenas o equipamento A e, a seguir, apenas o equipamento B. Isso evitará que o acúmulo de umidade em motores elétricos e rolamentos seja destruído pelo estrangulamento causado por vibrações quando os corpos rolantes do rolamento estão na mesma posição por um longo tempo. O material de embalagem nas gaxetas vai secar e vazar quando a bomba for ligada, após ficar ociosa por um longo tempo.

______________________

Christer Idhammar é o fundador da IDCON, Inc., uma empresa de consultoria de gestão (idcon.com). Este artigo foi extraído de um livro recente de autoria do Sr. Idhammar, intitulado Knocking Bolts. Mais informações podem ser encontradas neste livro em https://www.idcon.com/reliability-and-maintenance-books/

Manutenção e reparo de equipamentos

- Diferença entre manutenção preventiva e preditiva

- Manutenção preventiva:uma visão geral

- A manutenção preventiva ou a manutenção preditiva são melhores?

- Usando software de manutenção preventiva para fabricação

- Como fazer a manutenção preventiva planejada (PPM)

- Como agendar ordens de serviço de manutenção preventiva

- Principais benefícios do software de manutenção preventiva

- O que é Manutenção Preventiva?

- 5 tipos de manutenção para conhecer

- Configurando seu cronograma de manutenção preventiva