Eliminação de defeitos por meio da confiabilidade do equipamento

Desde o aumento da proeminência de iniciativas de negócios focadas na qualidade, como Total Quality Management (TQM) e, eventualmente, Six Sigma, as empresas têm se concentrado em reduzir os defeitos de seus produtos finais ao mínimo absoluto. A definição amplamente aceita de um processo Seis Sigma é aquela que produz 3,4 peças defeituosas por milhão de oportunidades (DPMO).

O item mais crítico para essa meta geral de qualidade é a variação. Muitos profissionais da qualidade reconhecem prontamente que as variações nos processos e no desempenho do equipamento levam a um grande número de defeitos experimentados pelo cliente final. No Six Sigma, um defeito é definido como qualquer coisa que possa levar à insatisfação do cliente.

Para os fins deste artigo, o foco do autor será na correlação entre a confiabilidade do equipamento e tais defeitos do produto. Este artigo também explorará algumas das causas básicas comuns da confiabilidade insatisfatória do equipamento e o que pode ser feito para prevenir ou atenuá-las, levando à eliminação de defeitos.

Confiabilidade do equipamento e defeitos do produto

O autor Ron Moore sugere que a conformidade do processo pode ser melhorada por meio da confiabilidade do equipamento, instrumentação calibrada adequada, operação disciplinada e matéria-prima de qualidade *. A confiabilidade do equipamento garante que os subsistemas e componentes funcionem conforme planejado, sem falhas por períodos desejados durante sua vida útil.

Teoricamente, os defeitos podem ser introduzidos no equipamento em cada uma das seis fases principais do seu ciclo de vida:Projeto, Compra, Armazenamento, Instalação / Comissionamento, Operação e Manutenção. Portanto, é lógico que, se você gerenciar os defeitos que levam à falha do equipamento, poderá afetar diretamente a qualidade do produto.

Causas comuns de confiabilidade insatisfatória do equipamento

As causas raízes são os fatores subjacentes que são considerados responsáveis por um determinado evento ou classe de eventos que ocorrem, como desempenho insatisfatório do equipamento. O objetivo de eliminar essas causas raiz é evitar a recorrência futura de tal evento (s).

Freqüentemente, eles são confundidos com as intervenções humanas que levam ao fracasso, os sintomas do fracasso ou os mecanismos físicos pelos quais o fracasso se manifesta. Em vez disso, para realmente prevenir a falta de confiabilidade futura, você deve ir à verdadeira fonte de falhas conhecidas como causas latentes.

São sistêmicos por natureza e, embora rendam a maior recompensa por serem evitados ou gerenciados, correm o maior risco de não implementação. Isso se deve ao fato de que, em geral, estão profundamente arraigados na organização e apontam para o sistema de gestão que está arraigado na cultura da empresa. Algumas das raízes latentes mais comuns ** que podem ser citadas para falha prematura do equipamento são:

-

Aplicação incorreta - Isso pode ser devido a operações de equipamento fora do envelope do projeto, práticas iniciais de projeto inadequadas ou práticas de aquisição inadequadas.

-

Práticas operacionais - Isso pode ser devido a procedimentos operacionais inadequados, falta de adesão aos procedimentos ou sistema inadequado de acompanhamento.

-

Práticas de manutenção - Devem-se a procedimentos de manutenção inadequados, falta de adesão aos procedimentos ou frequência inadequada das tarefas de manutenção.

-

Idade - Isso se deve a mecanismos de desgaste acelerado por fatores ambientais ou ao fim da vida útil por desgaste normal.

-

Sistemas de gestão - Isso ocorre devido à falta de habilidades ou treinamento do operador, envolvimento insuficiente dos funcionários, reconhecimento insuficiente do perigo e / ou perigos identificados anteriormente não foram acompanhados e eliminados.

Qualquer organização que esteja tentando colher todos os benefícios da redução de defeitos, melhorando a confiabilidade do equipamento, deve ter pelo menos os quatro sistemas a seguir instalados.

Programa RCA

A análise de causa raiz (RCA) é um processo que usa sistematicamente qualquer um ou a combinação de uma classe de métodos de solução de problemas com o objetivo de identificar as causas raiz de problemas ou eventos.

A administração desse processo geralmente é função da engenharia de confiabilidade. Conforme sugerido anteriormente, ter um programa de RCA disciplinado em vigor é essencial, em primeiro lugar, para identificar as razões por trás da baixa confiabilidade do equipamento e, em segundo lugar, para implementar ações que evitarão que isso aconteça novamente.

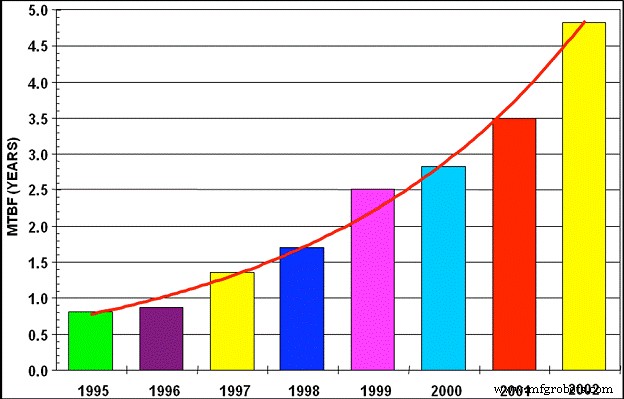

A empresa A, um grande fabricante de produtos químicos, tinha mais de 1.150 bombas centrífugas em serviço. O tempo médio entre falhas (MTBF) para as bombas em 1995 foi medido em aproximadamente 0,8 anos (9,6 meses). A RCA sistemática como um processo de negócios não teve início nas instalações até 1998.

Antes disso, eles realizaram análises de falhas e análises de lacunas entre suas práticas de instalação e manutenção e o “melhor da classe”. Esse foi o ponto de partida de que eles precisavam.

Um processo formal de RCA veio depois. A decisão foi tomada pelo departamento de confiabilidade em ter seus ofícios / ofícios treinados em uma técnica pela qual códigos de falha seriam atribuídos a cada falha.

Esses dados foram subsequentemente registrados em seu sistema de gerenciamento de manutenção computadorizado (CMMS) e em um banco de dados separado de Análise de Relatórios de Falhas e Sistema de Ações Corretivas (FRACAS).

A RCA foi conduzida no que foram determinados como os modos de falha mais predominantes (conforme indicado pelos códigos de falha). Ações foram então tomadas com base nas descobertas e os resultados mostrados na Figura 1 foram alcançados.

Figura 1:Bomba MTBF para os anos de 1995 a 2002

Ao longo de oito anos, o MTBF para essas bombas aumentou fenomenais 500 por cento. Apenas a redução nas falhas da bomba foi responsável por aproximadamente $ 5,5 milhões por ano de redução no custo de manutenção direta ao final do conjunto de dados. Houve muitas outras iniciativas de confiabilidade além das bombas em andamento durante os últimos cinco anos do período de dados, mas as bombas foram as primeiras e as maiores.

O impacto combinado de todas as iniciativas de confiabilidade (das quais as bombas foram estimadas como responsáveis por 35 a 40 por cento) foi um aumento da planta em 15 por cento para despesas de capital essencialmente menores e um aumento na eficácia geral do equipamento (OEE) de aproximadamente 4 por cento (de 94 por cento para 98,2 por cento).

A planta foi capaz de eliminar gargalos e operar na taxa mais alta demonstrada devido à maior estabilidade do processo. Mais de três falhas de bomba por dia, mesmo onde havia sobressalentes, é muita instabilidade. Acrescente algumas falhas de instrumento por dia e pelo menos uma falha de vaso por semana, e nunca se sabia quais eram os limites reais de uma planta, porque nunca se podia 'alinhar' e funcionar.

O impacto do custo reduzido e aumento das vendas de todas as melhorias fez a lucratividade da fábrica ir de $ 12 milhões por ano em um mercado esgotado para $ 43 milhões por ano com apenas 60 por cento da capacidade para $ 72 milhões por ano quando estava esgotada no Próximo ano.

Profissionais de confiabilidade no local

A Life Cycle Engineering é a pioneira da Excelência em Confiabilidade (Rx), que é definida como “uma filosofia de negócios, impulsionada por uma mudança cultural que se concentra na confiabilidade do equipamento e no controle do processo como a base das operações de manufatura modernas”.

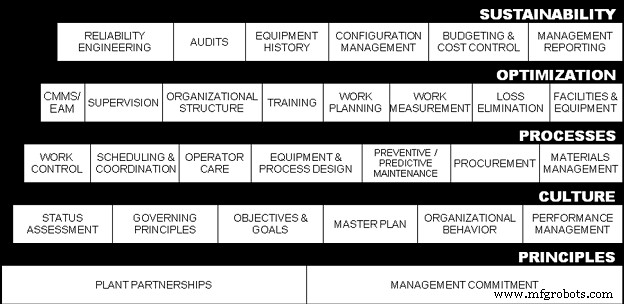

Na experiência da empresa, foi determinado que a excelência é alcançada pela conclusão de cinco níveis discretos referidos como o modelo de excelência mostrado na Figura 2. A etapa de sustentabilidade no topo do modelo inclui engenharia de confiabilidade como um de seus componentes principais.

Quer você tenha um engenheiro de confiabilidade no local ou não, existem algumas atividades principais dentro dessa função que precisam ser realizadas para garantir que os resultados desejados sejam sustentados - os resultados desejados, neste caso, são o aumento da confiabilidade do equipamento levando a menos defeitos.

Figura 2:Modelo de excelência de confiabilidade

Seus profissionais de confiabilidade no local têm a tarefa de monitorar equipamentos e processos a fim de identificar oportunidades de melhoria contínua. Como gerentes de risco para o seu negócio, eles devem determinar de forma proativa a melhor maneira de lidar com o risco por meio do uso de técnicas de manutenção preventiva / preditiva e planos de risco apropriados.

A manutenção centrada na confiabilidade ou alguma variação dela é recomendada, pelo menos, para os equipamentos mais críticos que você tem no local.

Para o equilíbrio da planta, várias outras estratégias de otimização, permitindo o melhor retorno para o investimento, podem ser utilizadas. É aconselhável, no entanto, estar ciente das limitações de tais estratégias para aceitar conscientemente quaisquer riscos associados ao seu uso.

Processos de negócios que apoiam a confiabilidade e a qualidade do produto

A base de qualquer iniciativa de confiabilidade e qualidade deve ser processos estáveis. Deve ficar fundamentalmente claro que nenhuma manutenção produtiva total (TPM), manufatura enxuta ou iniciativa Seis Sigma atingirá seu potencial total sem os processos para sustentar a melhoria.

Tomemos, por exemplo, o caso de uma fundição de alumínio de 50 anos, que empreendeu a gigantesca tarefa de reengenharia de seus processos de trabalho e equipamentos.

Em 2002, pouco antes de seu esforço de Excelência em Confiabilidade, a fábrica tinha custos totais de manutenção superiores a US $ 35 milhões. Ele também tinha uma proporção de mais de US $ 137 em custos de manutenção para cada tonelada métrica de alumínio produzida (50 por cento maior do que a média global na época).

A empresa embarcou na padronização de processos de trabalho, desenvolvendo histórico de equipamentos e utilizando ferramentas de manufatura enxuta para a solução de problemas. A manutenção em parceria com as operações, decidiu utilizar a métrica TPM OEE para medir o seu progresso.

Os picos de desempenho para funções específicas da planta foram determinados, incluindo a taxa de refugo. Em 2004, após a implementação de novos processos baseados em confiabilidade, US $ 2,4 milhões em melhorias foram atribuídos diretamente a esses ganhos de OEE.

Monitoramento de resultados

O velho ditado atribuído ao profissional de qualidade Joseph Juran afirma:“Se você não mede, você não consegue”. Isso ainda soa verdadeiro hoje. Para garantir que você está no caminho certo e alcançando os resultados desejados sem defeitos, você deve ter as métricas adequadas em vigor. A primeira métrica óbvia a considerar é o OEE.

Esta medida indica a eficácia com que os ativos da organização estão sendo utilizados para atingir as metas de negócios. Ele integra três outras medidas:disponibilidade do equipamento, taxa de desempenho e qualidade do produto.

O fascinante sobre o uso de OEE como métrica é que, a partir dessa discussão, foi estabelecido que, ao melhorar a confiabilidade do equipamento, a medida de disponibilidade e a medida de qualidade também podem melhorar.

Haverá então um efeito duplo no OEE devido à confiabilidade aprimorada. Outra métrica que seria útil rastrear é o MTBF e a taxa de refugo em peças específicas do equipamento que foram almejadas para melhorias. Ao fazer isso, a correlação direta entre as duas medidas pode ser examinada e analisada posteriormente.

Freqüentemente, os profissionais de confiabilidade articulam a conexão entre a confiabilidade do equipamento e os resultados financeiros que são importantes para a maioria das organizações. Rapidamente se apregoará a conexão com a saída de produção e segurança, mas a qualidade ou o desperdício de processo às vezes são deixados para trás.

Conforme sugerido neste artigo, há uma ligação clara entre a confiabilidade do equipamento e os defeitos ou resíduos gerados no processo de fabricação. Para gerenciar a variação em seu processo de manufatura, você precisa gerenciar a variação no desempenho de seu equipamento, realizando quatro etapas principais para a consistência em seu produto.

Em primeiro lugar, você precisa de um programa de RCA e confiabilidade robusto e disciplinado para identificar as fontes de confiabilidade insatisfatória do equipamento.

Em segundo lugar, você também precisa ter pessoal de confiabilidade dedicado às tarefas de sustentar seus aprimoramentos de confiabilidade.

Terceiro, você precisa entender seus processos de negócios e garantir que eles apóiem sua direção. Por último, você precisa medir seu progresso com as métricas apropriadas.

Referências

* Moore, R. Selecionando as ferramentas certas de melhoria de manufatura , Boston, Ma e London, Elsevier Butterworth-Heinemann Books, 2007.

** Mobley, R. K. Análise da causa raiz da falha , Elsevier Butterworth-Heinemann, 1999.

Sobre o autor:

Carl March possui vasta experiência nas áreas de manutenção, engenharia de confiabilidade, modelagem e projeto de sistemas. Carl é graduado em engenharia mecânica e pós-graduado em engenharia de sistemas automotivos. Como especialista no assunto de confiabilidade na Life Cycle Engineering, sua paixão e foco estão na transferência de conhecimento em RCM, TPM, análise de causa raiz e excelência em confiabilidade para clientes em todo o mundo que buscam obter distinção na fabricação. Carl alcançou um nível significativo de reconhecimento profissional como um Certified Reliability Engineer (CRE) pela American Society for Quality e como um Certified Maintenance and Reliability Professional (CMRP) pela Society of Maintenance and Reliability Professionals. Você pode entrar em contato com Carl em [email protected]. Para obter mais informações sobre a LCE, visite www.LCE.com ou ligue para 843-744-7110.

Manutenção e reparo de equipamentos

- Uma revolução de confiabilidade do redemoinho

- A grandeza da confiabilidade é o objetivo da Raytheons

- Função da proteção contra surtos na confiabilidade do equipamento

- Os adesivos garantem a confiabilidade do fixador

- Fabricação flexível e confiabilidade podem coexistir

- O novo livro é Primer on Overall Equipment Effectiveness

- ISMI oferece software para rastreamento de desempenho de confiabilidade de equipamentos

- 5 Chaves para Manter a Confiabilidade do Equipamento

- O impacto da automação na confiabilidade do equipamento

- 6 dicas valiosas para melhorar a confiabilidade do seu equipamento