Fabricação de híbridos de óxido de grafeno reduzido ancorados com fulereno e seu reforço sinérgico na retardo de chama da resina epóxi

Resumo

A C 60 O híbrido -PEI-rGO foi preparado incorporando o fulereno (C 60 ) na superfície de óxido de grafeno reduzido modificado com PEI (rGO) e, em seguida, usado para modificar a resina epóxi (EP). Posteriormente, a estrutura de GO e C 60 Híbrido -PEI-rGO foram bem caracterizados, mostrando que o C 60 foi homogeneamente ancorado na superfície do PEI-rGO. O retardamento de chama, propriedades mecânicas e estabilidade térmica do C 60 conforme preparado Nanocompósitos -PEI-rGO / EP foram sistematicamente investigados. Os resultados mostram que C 60 O híbrido -PEI-rGO exibe alta eficiência de retardo de chama para EP. Especificamente, o tempo de ignição do epóxi aumenta de 68 para 89 s com a adição de 1,0% em peso C 60 -PEI-rGO, que são incomuns em nanocompósitos poliméricos. Nesse ínterim, os picos da taxa de liberação de calor e da liberação de calor total do epóxi modificado reduzem em 40,0% e 15,6%, respectivamente. O mecanismo retardador de chama sinérgico de C 60 -PEI-rGO a EP é atribuído à sua estrutura única combinando a alta eficiência na captura de radicais livres por C 60 , o efeito de barreira de camadas de rGO e aumento da densidade de reticulação de epóxi. É mostrado que a estabilidade térmica e as propriedades mecânicas do epóxi são melhoradas simultaneamente com a adição de C 60 -PEI-rGO. Este trabalho pode ser pioneiro em um método novo e eficiente para fabricar resinas termofixas retardantes de fogo com simultaneamente outras propriedades aprimoradas.

Histórico

Os materiais poliméricos têm sido amplamente aplicados em muitos campos, como construção, elétrica e eletrônica, e revestimento, devido à sua leveza, capacidade de processamento e propriedades versáteis [1,2,3]. No entanto, a maioria dos polímeros são inflamáveis, o que freqüentemente causa preocupação com a segurança [4]. Portanto, a melhoria do retardamento de chama de materiais poliméricos tem sido tremendamente exigida.

Comparando com os retardadores de chama tradicionais, os nanopreenchimentos não apenas exibem a maior eficiência de retardamento de chamas para materiais poliméricos, mas também mantêm as outras propriedades originais, mesmo dotando materiais poliméricos com algumas funcionalidades especiais nas adições baixas, que têm atraído muitas atenções [5, 6] . Nesse sentido, os efeitos de retardamento de chama de nanopreenchimentos incorporam principalmente a redução notável de parâmetro típico, como taxa de liberação de calor de pico (PHRR), liberação de calor total (THR) e liberação de fumaça total (TSR), ou um aumento do índice de oxigênio limitante ( LOI).

No entanto, verificou-se que a eficiência de retardamento de chama de nanopreenchimentos nos termoplásticos e resinas termofixas são diferentes. Com relação às resinas termoplásticas, as nanopartículas podem apresentar uma melhora significativa no retardamento de chama. Por exemplo, Gilman et al. incorporou a montmorilonita modificada com surfactante em anidrido maleico de enxerto de polipropileno (PPgMA) por mistura de fusão, e o nanocompósito PPgMA-MMT (4% em peso) resultante tinha um PHRR 75% menor e THR 49% menor do que o PPgMA puro, respectivamente apenas na adição de 4% em peso, indicando a melhoria significativa no retardamento de chama [7]. Além disso, as melhorias notáveis semelhantes também foram observadas em poli (metilmetacrilato) (PMMA) / nanotubo de carbono e polipropileno (PP) / nanocompósitos de grafeno [8,9,10,11]. Essas nanopartículas também foram aplicadas para modificar resinas termofixas para melhorar seu retardamento de chama [12, 13].

No entanto, é observado que as eficiências de retardamento de chama dessas nanopartículas em resinas termofixas não são pronunciadas como as suas em resinas termoplásticas. Em nosso trabalho anterior, o óxido de grafeno (GO) foi incorporado à resina epóxi (EP), e os nanocompósitos resultantes exibiram apenas uma diminuição de 16% no PHRR no teor de 1% em peso de GO em comparação com o de EP [14]. Guo et al. mostraram o fenômeno semelhante no grafeno / EP, que teve uma diminuição de 23% no PHRR de epóxi com o teor de 1% em peso de grafeno em comparação com o de EP. As razões por trás desse fenômeno podem ser explicadas pelo efeito das nanopartículas na estrutura de reticulação, bem como as funções das nanopartículas na combustão do polímero. Por um lado, devido às densidades de reticulação comparativamente altas de resinas termoendurecíveis, a adição de nanopreenchimentos é difícil de alterar significativamente a densidade de reticulação que desempenha um papel determinante na melhoria do retardamento de chama [15, 16]. Por outro lado, o mecanismo das nanopartículas no retardamento de chama do polímero é singular, o qual depende principalmente de seu efeito de barreira [17, 18] e, portanto, difícil de exercer alta eficiência modificada. Obviamente, comparando com esses avanços atraentes em termoplásticos, as eficiências modificadas de nanopreenchimentos em resinas termofixas precisavam ser ainda mais aprimoradas. Muitos esforços têm sido dedicados na modificação de nanopreenchimentos com outros retardadores de chama [12, 19]. Por exemplo, Hu e seus colegas de trabalho modificaram o grafeno com silsesquioxanos oligoméricos octa-aminofenil poliédricos (OapPOSS) para obter o OapPOSS-rGO, que exibe um efeito retardador de chama notável na resina epóxi [20]. No entanto, alguns índices importantes, como o tempo de ignição (t ign ) e o tempo até o pico da taxa de liberação de calor raramente são relatados, e o mecanismo sinérgico pode ser mais estudado.

Recentemente, fulereno (C 60 ) foram incorporados ao polímero para melhorar o retardamento de chama do polímero devido à sua alta reatividade com os radicais livres que podem atuar como um reagente de captura de radicais para retardar a degradação termo-oxidativa do polímero [21,22,23,24]. No entanto, C 60 nanopartículas tendem a se aglomerar no polímero devido à sua grande área de superfície específica e forte Van de Waals, o que leva à baixa eficiência retardante de chama. Devido à mesma composição química, C 60 foi sinergia com outros nanofillers de carbono, não só melhora a dispersão dos nanopreenchimentos, mas também combina a absorção radical de C 60 e o efeito retardador de chama de outros nanopreenchimentos de carbono, como o efeito de barreira do grafeno, que aumenta ainda mais a eficiência retardante de chama de C 60 [25,26,27]. Comparando com nanomateriais de carbono de uma dimensão, como nanotubo de carbono, o grafeno mostra maior eficiência de barreira devido à sua nanoestrutura em camadas e fornece uma plataforma mais ativa para sinergia com C 60 [28]. Portanto, seria interessante se esses mecanismos de retardamento de chama de C 60 e o grafeno pode ser aplicado sinergicamente no polímero. Fang e seus colegas de trabalho combinaram GO e C 60 para obter nanohíbrido, e isso melhorou amplamente o retardamento de chama e a estabilidade térmica do HDPE [29]. No entanto, até o momento, todos esses C 60 nanomateriais relacionados foram incorporados em resinas termoplásticas, enquanto nenhum pesquisador investiga seu efeito retardador de chama e mecanismo em resinas termofixas.

Aqui, projetamos um híbrido relacionado ao grafeno (C 60 -PEI-rGO) consistindo de grafeno e fulereno (C 60 ) por meio de uma reação de três etapas e incorporado em resina epóxi. A estrutura lamelar solta e rica em aminoácidos de C 60 -PEI-rGO pode não só atingir a dispersão ideal de grafeno e C 60 em epóxi (EP) que exercerá totalmente a absorção radical de C 60 , efeito de barreira do grafeno e aumentar as densidades de reticulação dos nanocompósitos resultantes, mas também pode melhorar outras propriedades típicas dos nanocompósitos resultantes. Acredita-se que este trabalho pode ser o pioneiro de um método novo e eficiente para fabricar resinas termofixas retardantes de fogo com simultaneamente outras propriedades melhoradas.

Métodos

Materiais

Grafite (malha 3000) foi fornecida por Aladdin Industrial Co. Ltd. (China). Ácido sulfúrico (H 2 SO 4 , 98%), nitrato de sódio (NaNO 3 ), permanganato de potássio (KMnO 4 ), peróxido de hidrogênio (H 2 O 2 , 30% aq.), Etanol, dimetilsulfóxido (DMSO), tolueno e acetona eram produtos comerciais com graus analíticos e usados sem purificação adicional. Água destilada foi produzida em nosso laboratório. C 60 (pureza> 99%) foi comprado de Henan Puyang Co. Ltd. Polietilamina ramificada (PEI, 50% aq.) foi adquirido de Sigma-Adrich com Mn de 70.000. Éter diglicidílico de bisfenol A (DGEBA) foi adquirido de Shanghai Resin Factory Co. Ltd. (China). O agente de cura dietiltoluenodiamina (DETDA) foi obtido na Chongshun Chemical Co. Ltd. (China).

Preparação de C 60 -PEI-rGO

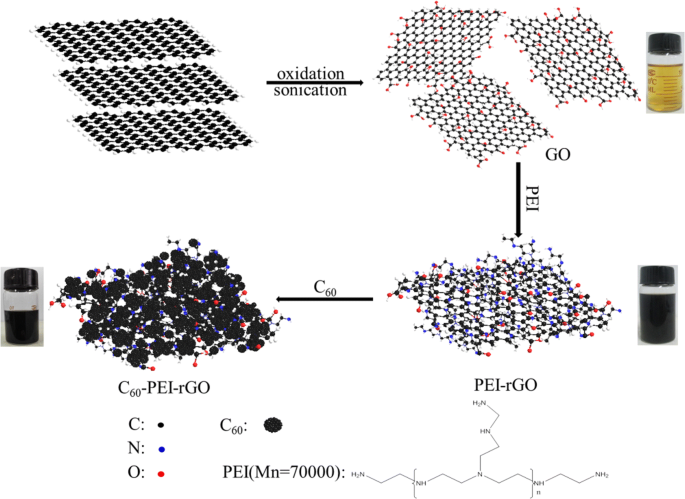

O óxido de grafite (GO) foi preparado usando um método de Hummer modificado a partir de pós de grafite, conforme mostrado no arquivo adicional 1 [30, 31]. PEI-óxido de grafeno reduzido modificado (PEI-rGO) foi preparado pela reação entre PEI e óxido de grafeno como mostrado no arquivo adicional 1. Depois disso, PEI-rGO (150 mg) foi disperso em DMSO (300 mL) por ultra-som para 30 minutos. A solução PEI-rGO / DMSO e 300 mg de C 60 foram adicionados ao DMSO-tolueno (350 mL, 4:3, v / v ) solução por ultrasonication; em seguida, a mistura resultante foi agitada a 90 ° C por 24 h após ultrassom por 30 min em temperatura ambiente. Finalmente, o produto foi lavado com tolueno e etanol sequencialmente pelo menos três vezes seguido por secagem a 60 ° C sob vácuo durante 12 h, designado como C60-PEI-rGO. O processo de preparação de C60-PEI-rGO é mostrado no Esquema 1.

Ilustração esquemática da preparação de C 60 -PEI-rGO

Preparação de resina EP e nanocompósitos

Quantidades apropriadas de DGEBA e DETDA com uma proporção em peso de 1:0,234 foram misturadas a 100 ° C durante 15 min com agitação vigorosa para obter um líquido amarelo claro, que era pré-polímero de EP. Em seguida, a mistura foi completamente desgaseificada em um forno a vácuo a 110 ° C por 30 min, seguido de vazamento em um molde pré-aquecido (100 ° C) do tipo “U”. A seguir, o molde foi colocado em uma estufa para cura e pós-cura seguindo o protocolo de 120 ° C / 1 h + 180 ° C / 2,5 he 190 ° C / 2 h, respectivamente; a resina resultante é uma resina EP curada. Quantidades apropriadas de PEI-rGO, C60 e C60-PEI-rGO foram respectivamente adicionadas à mistura de pré-polímero EP e etanol por sonicação por 30 min para formar uma suspensão preta e, em seguida, a mistura foi desgaseificada para remover o excesso de solvente a 60 ° C em um forno a vácuo. Em seguida, a mistura foi vazada em um molde para cura e pós-cura pelos procedimentos de 120 ° C / 1 h + 180 ° C / 2,5 he 190 ° C / 2 h, respectivamente. Finalmente, os nanocompósitos resultantes foram desmoldados e codificados como PEI-rGO1.0 / EP, C601.0 / EP C60-PEI-rGO n / EP, respectivamente, onde 1.0 e n representam a porcentagem do peso do nanomaterial usado nos nanocompósitos resultantes ( n =0,4, 0,6, 0,8 e 1,0).

Aparelho e método experimental

A morfologia e a microestrutura dos nanomateriais e nanocompósitos preparados foram caracterizadas por um Microscópio de Força Atômica (AFM) (Veeco Instruments, Nanoscope Multimode IIIa, EUA), Microscopia Eletrônica de Transmissão (TEM) (JEOL JEM-2010, Japão), um Scanning Microscópio eletrônico (SEM) (HITACHI, SU8010 / EDX, Japão), um espectrômetro de infravermelho com transformada de Fourier (FTIR) (AVATAR360N, EUA). As análises termogravimétricas (TGA) de nanopreenchimentos foram realizadas em um TA Instruments STA449C (EUA) na faixa de 25 a 800 ° C sob uma atmosfera de nitrogênio com uma taxa de aquecimento de 10 ° C / min, e epóxi e seus compostos foram realizados no variam de 25 a 800 ° C sob uma atmosfera de ar com uma taxa de aquecimento de 10, 20, 30 e 40 ° C / min. A análise mecânica dinâmica (DMA) foi realizada usando o aparelho TA DMA Q800 da TA Instruments (EUA) de 25 a 250 ° C com uma taxa de aquecimento de 3 ° C / min a 1 Hz. As propriedades de tração foram realizadas de acordo com ASTM D638 com uma velocidade constante de 5 mm / min usando uma célula de carga de 1 kN. Os valores de LOI foram medidos em um medidor de chamas Stanton Redcraft (China) de acordo com ASTM D2863 / 77. A inflamabilidade das resinas foi caracterizada usando um calorímetro de cone realizado em um dispositivo FTT (Reino Unido) de acordo com a ISO 5660 com um fluxo incidente de 35 kW / m 2 usando um aquecedor em forma de cone.

Resultados e discussão

Caracterização de GO, PEI-GO e C 60 -PEI-rGO

Em geral, o GO é difícil de se dispersar bem em solventes orgânicos comumente usados [32]. No entanto, na preparação de PEI-rGO e C 60 -PEI-rGO, é digno de nota que PEI-rGO e C 60 preparados -PEI-rGO pode se dispersar prontamente em etanol e formar a suspensão coloidal estável, o que pode ser atribuído à alta compatibilidade entre PEI e etanol. O resultado proporciona as condições favoráveis para a esfoliação e dispersão do GO na preparação de nanocompósitos à base de grafeno. Além disso, há uma transformação de cor de amarelo GO em água para preto PEI-rGO e C 60 -PEI-rGO no etanol, refletindo que ocorre a redução do GO.

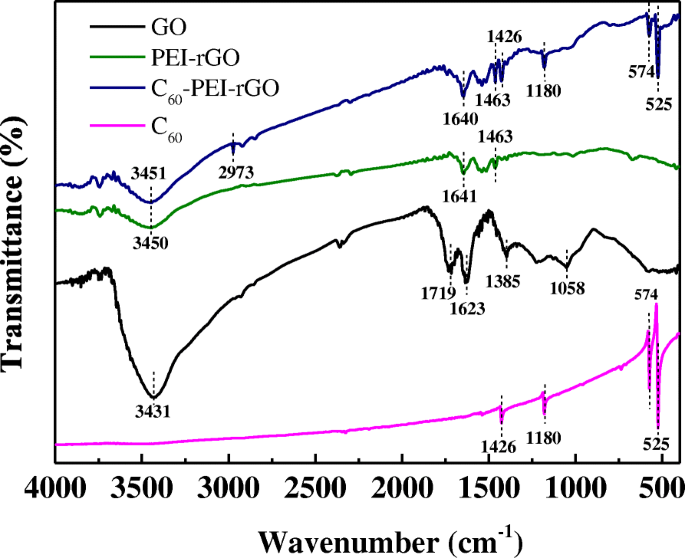

A Figura 1 mostra o espectro FTIR de GO, PEI-rGO, C 60 -PEI-rGO e C 60 . Após complexação com PEI, a intensidade do pico de ligação H em 3431 cm −1 obviamente diminui devido à redução parcial de GO pelas moléculas de PEI e a banda característica em 1719 cm −1 desaparece completamente, junto com o enfraquecimento óbvio de dois picos em 1385 (O – H) e 1058 (C – O) cm −1 . A banda forte em 1623 cm −1 em GO é pertinente à vibração esquelética de domínios grafíticos não oxidados, que é substituída por uma banda forte em 1640 cm −1 que está relacionado à formação de ligações amida [33, 34]. Além disso, uma nova banda em 1463 cm −1 (Vibração de alongamento C – N) aparece no PEI-GO devido à cobertura do PEI to GO. Para C 60 -PEI-rGO, quatro picos de absorção característicos de C 60 em 1426, 1180, 574 e 525 cm −1 e um novo pico em 2973 cm −1 (C 60 –H) refletem a reação entre C 60 e PEI-rGO, uma vez que não reagiu C 60 foram completamente removidos lavando o híbrido com tolueno várias vezes até a cor da solução lavada de berinjela para transparente sob sonicação [26].

Espectros de FTIR de GO, PEI-rGO, C 60 -PEI-rGO e C 60

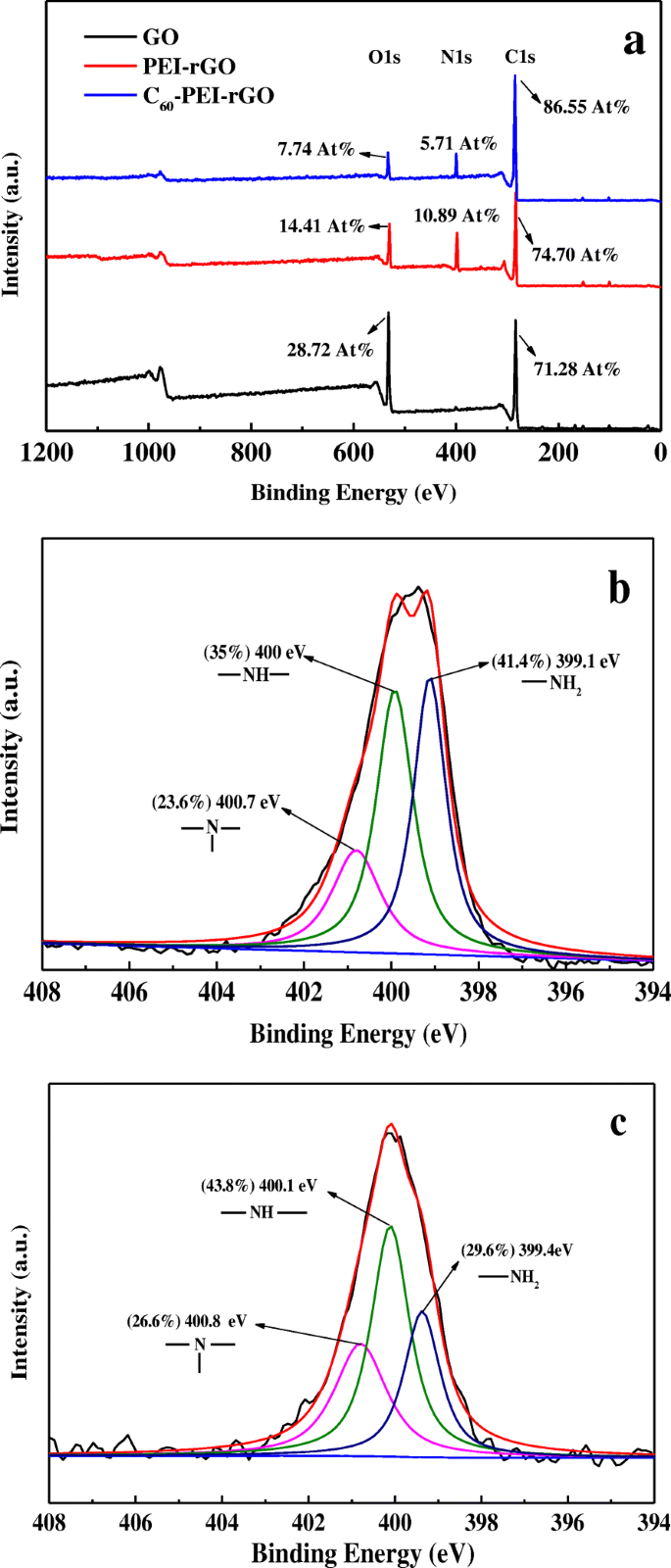

A Figura 2 mostra os espectros XPS do GO, PEI-rGO e C 60 -PEI-rGO. Pode ser visto que dois picos agudos em 286,7 e 532,6 eV são correspondentes aos elementos C e O em GO e seus híbridos, respectivamente. Os novos picos acentuados em 399,7 eV (PEI-rGO) e 400,1 eV (C 60 -PEI-rGO) que correspondem a N1s indicam a formação de ligações amida após a funcionalização. A composição química bruta do GO e seus híbridos também são mostrados na Fig 2a. Para PEI-rGO, o conteúdo de O diminui de 28,72 para 14,41 at.% Em GO, o que é atribuído à introdução de PEI. No caso de C 60 -PEI-rGO, o conteúdo de O e N diminui para 7,74 em.% E 5,71 em.%, Respectivamente, enquanto o conteúdo de C atinge 86,55 em.%, O que é uma evidência óbvia para C 60 é apresentado ao PEI-rGO. Ele poderia calcular aproximadamente que a proporção de peso de C 60 em C 60 -PEI-rGO é ca. 45,4% em peso de acordo com a “Regra de Mistura” (a.% Foi alterada para% em peso no cálculo). No espectro N1s do PEI-rGO (Fig. 2b) e C 60 -PEI-rGO Fig. 2c), o espectro N1s de PEI-rGO é ajustado a três picos em ca. 399,1 eV (respondendo por 41,4%), 400 eV (respondendo por 35%) e 400,7 eV (respondendo por 23,6%), atribuindo às aminas primárias, aminas secundárias e aminas terciárias, respectivamente. Para C 60 -PEI-rGO, o conteúdo de N nas aminas terciárias e nas aminas secundárias aumenta para 26,6% e 43,8%, respectivamente, enquanto o conteúdo de N nas aminas primárias diminui significativamente para 29,6%. Com base no aumento do teor de N nas aminas secundárias e na diminuição do teor de N nas aminas primárias, mostra que C 60 reage principalmente com aminas primárias para produzir aminas secundárias e uma pequena quantidade de C 60 reagem com aminas secundárias para produzir aminas terciárias, que podem ser atribuídas ao efeito estérico de C 60 e a atividade química das aminas.

Espectros XPS de GO, PEI-rGO e C 60 -PEI-rGO ( a ), e o espectro N1s XPS de PEI-rGO ( b ), e C 60 -PEI-rGO ( c )

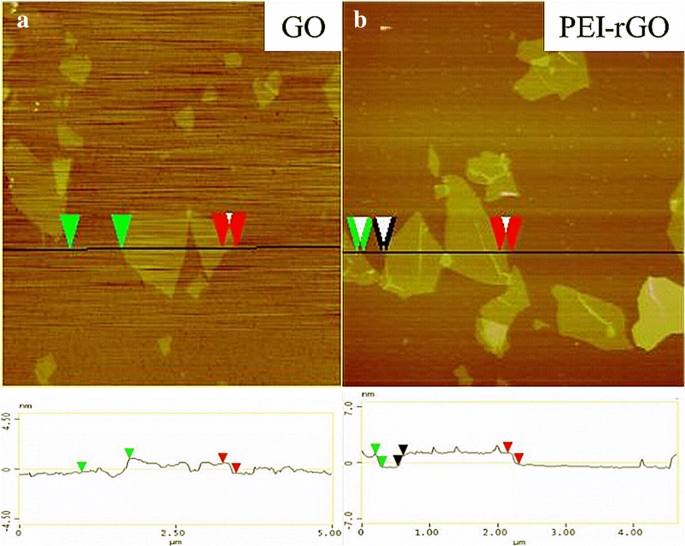

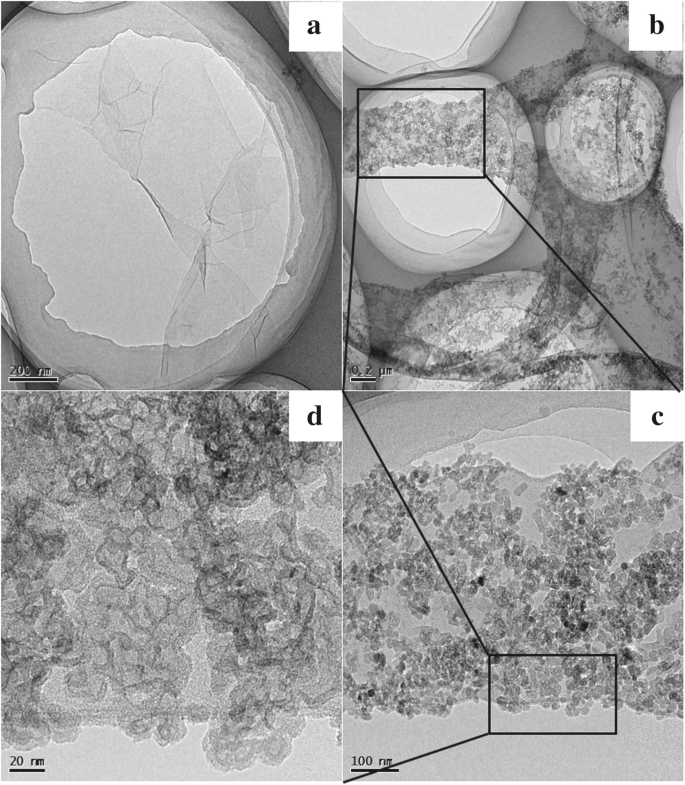

As morfologias de GO, PEI-rGO e C 60 -PEI-rGO foram investigados por AFM e TEM. Conforme mostrado na Fig. 3, o tamanho do GO cobre 0,2–1 μm e a espessura é ca. 0,9 nm, o que indica que o GO foi esfoliado e provavelmente está na forma de nanofolhas de camada única. Após a cobertura de PEI, a espessura da nanofolha PEI-rGO aumenta para ca. 1,5 nm com distribuição uniforme da altura da superfície. As moléculas de PEI são absorvidas em ambos os lados de uma folha GO, ou seja, uma espessura média ca. 0,3 nm. Como mostrado na Fig. 4, a nanofolha PEI-rGO exibe uma estrutura em camadas normalmente suave, embora seja interessante descobrir que o C 60 -PEI-rGO tem uma estrutura lamelar solta e ca. 20 nm C 60 agregações são uniformemente distribuídas na superfície do PEI-rGO. Pode-se esperar que esta estrutura lamelar solta não apenas evite o empilhamento de nanofolhas híbridas durante o processo de secagem e leve à dispersão uniforme de nanofolhas híbridas no polímero, mas também melhore a interação física entre C 60 -PEI-rGO e matriz EP.

Imagens AFM de GO ( a ) e PEI-rGO ( b )

Imagens TEM de PEI-rGO ( a ) e C60-PEI-rGO ( b , c , d )

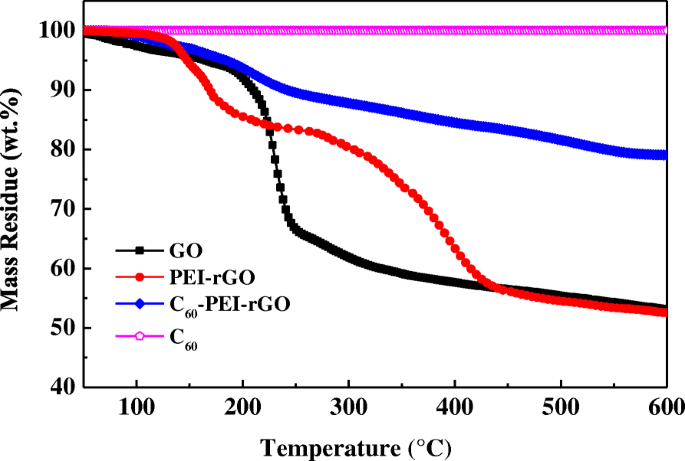

As curvas TGA de GO e seus híbridos são mostradas na Fig. 5. A curva de GO mostra ca. 4% em peso de perda de peso abaixo de 150 ° C devido à dessorção da água absorvida, e ca. 42,9% em peso de perda de peso de 200 a 600 ° C, que pode ser atribuído à decomposição de grupos contendo oxigênio. No caso do PEI-rGO, pode-se verificar que a perda de peso ca. 15,6% em peso ocorre de 100 a 190 ° C que, devido à decomposição da água absorvida, e o estágio de perda de peso em 270 a 470 ° C (ca. 26,7% em peso), que se origina principalmente da decomposição de PEI e oxigênio mais estável contendo grupos. Para C 60 , mostra alta estabilidade térmica em nitrogênio com um resíduo de massa de 99,3% a 600 ° C. Com relação a C 60 -PEI-rGO, a taxa de degradação obviamente diminui, e o resíduo de massa a 600 ° C aumenta para 79,4%, o que mostra a maior estabilidade térmica entre GO e híbridos. Comparando o resíduo de massa de PEI-rGO, C 60 e C 60 -PEI-rGO, a proporção de peso de C 60 em C 60 -PEI-rGO pode ser calculado, ca. 55,2% em peso; este resultado tem uma diferença de 10% em peso com o resultado XPS (45,4% em peso), mas ainda pode considerar a proporção de peso de C 60 em C 60 -PEI-rGO é ca. 50% em peso.

Curvas TG de GO, PEI-rGO, EP, C 60 -PEI-rGO e C 60 em uma atmosfera de nitrogênio

Com base nos resultados acima, C 60 -PEI-rGO exibe alta compatibilidade com etanol, levando a melhor dispersão na matriz de EP do que C 60 , ou GO sozinho em EP é preparado com sucesso ligando quimicamente PEI e C 60 , e finalmente afetará o desempenho dos nanocompósitos resultantes.

A estrutura de C 60 Nanocompósitos -PEI-rGO / EP

Em geral, a estrutura determina o desempenho de um material. Portanto, é necessário esclarecer a estrutura do nanocompósito que envolve a macroestrutura como a dispersão de nanopreenchimentos e a microestrutura como as interações interfaciais e a densidade de reticulação da matriz.

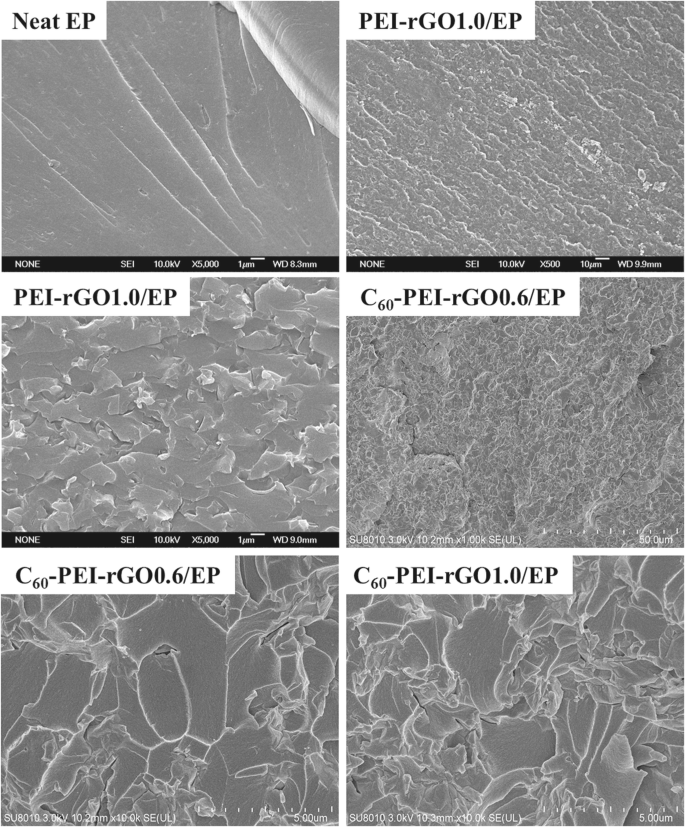

Funcionalizar GO com o grupo é uma abordagem amplamente utilizada para aumentar as interações interfaciais entre o GO ou grafeno e polímero [35]. Aqui, os grupos amina nas moléculas PEI são projetados para serem introduzidos na superfície do GO, fornecendo uma garantia de excelente retardamento de chama e propriedades integradas. Neat EP, PEI-rGO1.0 / EP e C 60 -PEI-rGO0.6 / EP pode ser observado por imagens SEM de suas superfícies fraturadas, como mostrado na Fig. 6. Pode ser visto que tanto PEI-rGO quanto C 60 -PEI-rGO estão bem dispersos na matriz de EP sem qualquer agregação significativa e mostram alta rugosidade, indicando a boa dispersão de PEI-rGO e C 60 -PEI-rGO e fortes interações interfaciais com EP.

Imagens SEM de resina EP curada e seus nanocompósitos

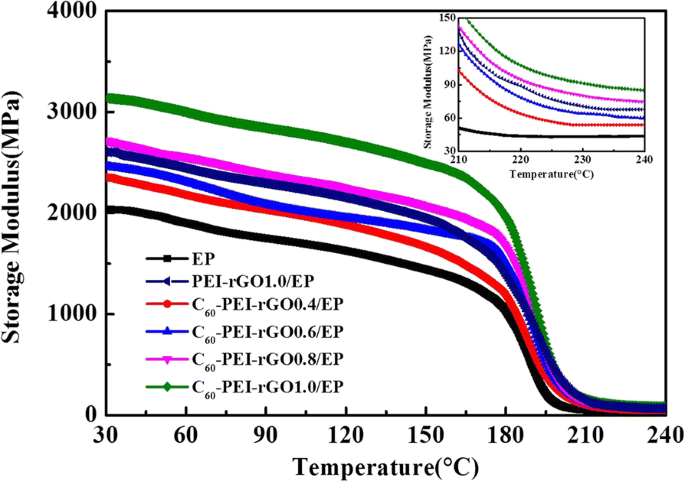

O módulo do platô de borracha, um parâmetro para redes poliméricas, é uma indicação geral do grau de interação entre o sistema polimérico e as cargas [36]. Como mostra a Fig. 7, o C 60 Os nanocompósitos -PEI-rGO / EP e PEI-rGO1.0 / EP exibem um módulo mais alto do platô de borracha em comparação com o EP puro, indicando a forte interação interfacial entre EP e híbridos. É notado que o módulo do platô de borracha de C 60 O nanocompósito -PEI-rGO1.0 / EP é maior do que o do PEI-rGO1.0 / EP. Pode-se explicar que os grupos amina do PEI se ligam ao EP durante o processo de cura e atuam como pontos de acoplamento, que aumentam as densidades de reticulação dos nanocompósitos, e além disso, para o C 60 -PEI-rGO, não só possui os grupos amina nas superfícies do GO, mas também as superfícies ásperas que têm uma interação física mais forte com o EP, conforme discutido acima. Geralmente, a adição de cargas geralmente causa o empilhamento solto das cadeias de polímero e, finalmente, leva a fracas interações interfaciais entre as cargas e o polímero [37]. No entanto, neste trabalho, os grupos amina em PEI-rGO e C 60 -PEI-rGO tende a encurtar a distância entre os pontos de reticulação que resultam no aumento da densidade de reticulação de PEI-rGO1.0 / EP e C 60 -PEI-rGO / EP, Além disso, as superfícies ásperas de C 60 -PEI-rGO pode melhorar as interações interfaciais entre C 60 -PEI-rGO e EP pelas interações físicas.

Curvas DMA do módulo de armazenamento (E ′) da resina EP curada e seus nanocompósitos

Retardância de Chama e Mecanismo de C curado 60 Nanocompósitos -PEI-rGO / EP

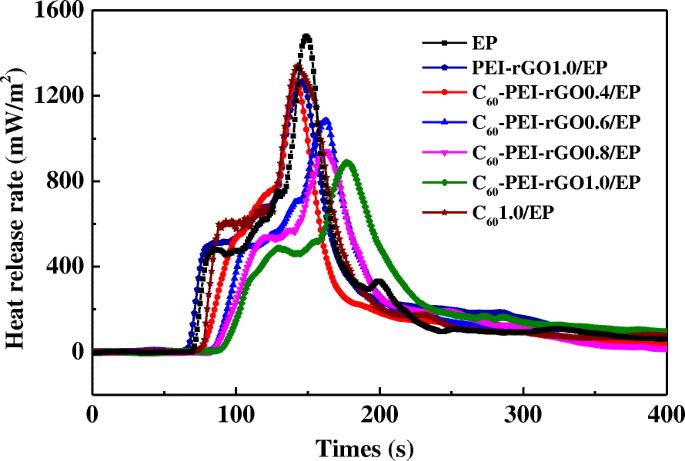

A calorimetria cônica e a LOI são dois métodos eficazes para avaliar o retardamento de chama de materiais poliméricos. A Figura 8 mostra as curvas do calorímetro de cone para EP curado e seus nanocompósitos, e os parâmetros típicos e valores de LOI estão resumidos na Tabela 1. Pode-se ver que a incorporação de C 60 -PEI-rGO para resina EP pode retardar significativamente o processo de combustão. Especificamente, o t ign e tempos para PHRR de C 60 -PEI-rGO / EP aumenta significativamente. Especialmente, incremento de 21 s de t ign e aumento de 28 s de vezes para PHRR ocorre em C 60 Nanocompósito -PEI-rGO1.0 / EP comparar com aqueles de EP puro, respectivamente. Enquanto isso, C 60 Os nanocompósitos -PEI-rGO / EP exibem o notável menor PHRR e o ligeiro menor THR em comparação com os do EP puro. Portanto, C 60 -PEI-rGO1.0 / EP exibe redução de 40,0% e 15,6% no PHRR e THR, respectivamente, em comparação com os do EP puro. Além disso, o valor LOI da resina epóxi aumenta com a adição de C 60 -PEI-rGO, especificamente, o curado C 60 O nanocompósito -PEI-rGO0.8 / EP tem o valor LOI máximo, 30,1%, que é cerca de 1,18 vezes o da resina EP pura. Além disso, o valor LOI de PEI-rGO 1.0 / EP e C 60 1.0 / EP são 27,5 e 26,3, respectivamente, que são inferiores aos de C 60 -PEI-rGO1.0 / EP. Obviamente, o C 60 -PEI-rGO exibe alta eficiência de retardo de chama para EP. Além disso, é perceptível que C 60 -PEI-rGO1.0 / EP tem um melhor retardamento de chama do que os de PEI-rGO1.0 / EP e C 60 1.0 / EP, demonstrando ainda que um efeito sinérgico notável entre o GO funcionalizado e o C 60 no retardamento de chama aprimorado pode ser exercido através da funcionalização covalente de C 60 na superfície do GO por PEI. Conforme descrito acima, a incorporação de C 60 -PEI-rGO em resina EP aumenta a densidade de reticulação, que é um fator importante que leva ao retardamento de chama aprimorado de C 60 Nanocompósitos -PEI-rGO / EP. Os resultados da queima vertical UL-94 das amostras são fornecidos no arquivo adicional 1:Tabela S1. A velocidade de propagação da chama é ligeiramente diminuída com a adição de C 60 -PEI-rGO. No entanto, nenhuma amostra pode atingir um V-1 ou V-0.

Dependência da taxa de liberação de calor no tempo de resina EP curada e seus nanocompósitos

A fim de confirmar ainda mais o efeito de C 60 -PEI-rGO sobre o retardamento de chama, a estabilidade de oxidação térmica do C 60 curado As resinas -PEI-rGO / EP e EP foram avaliadas porque o retardamento de chama de um polímero está diretamente relacionado ao fato de a etapa de degradação termo-oxidativa prosseguir facilmente ou não. Em detalhes, a cinética de degradação térmica das resinas EP originais e modificadas foi calculada e comparada pelo método de Kissinger [38]. A cinética termogravimétrica de um material pode ser calculada pela Eq. 1:

$$ \ ln \ left (\ beta / {T} ^ 2 \ right) =\ left (- {E} _ {\ mathrm {a}} / \ mathrm {R} \ right) \ left (1 / \ mathrm {T} \ right) - \ ln \ left [ARn \ left (1- \ alpha \ right) n-1 / {E} _ {\ mathrm {a}} \ right] $$ (1)

onde β é a taxa de aquecimento na taxa de degradação máxima ( K / min), T é a temperatura na taxa de degradação máxima ( K ), E a é a energia de ativação (J / mol), R é a constante molar do gás (=8,314 J / mol K), A é o fator pré-exponencial (1 / s), n é a ordem de decomposição, e α é a fração de decomposição.

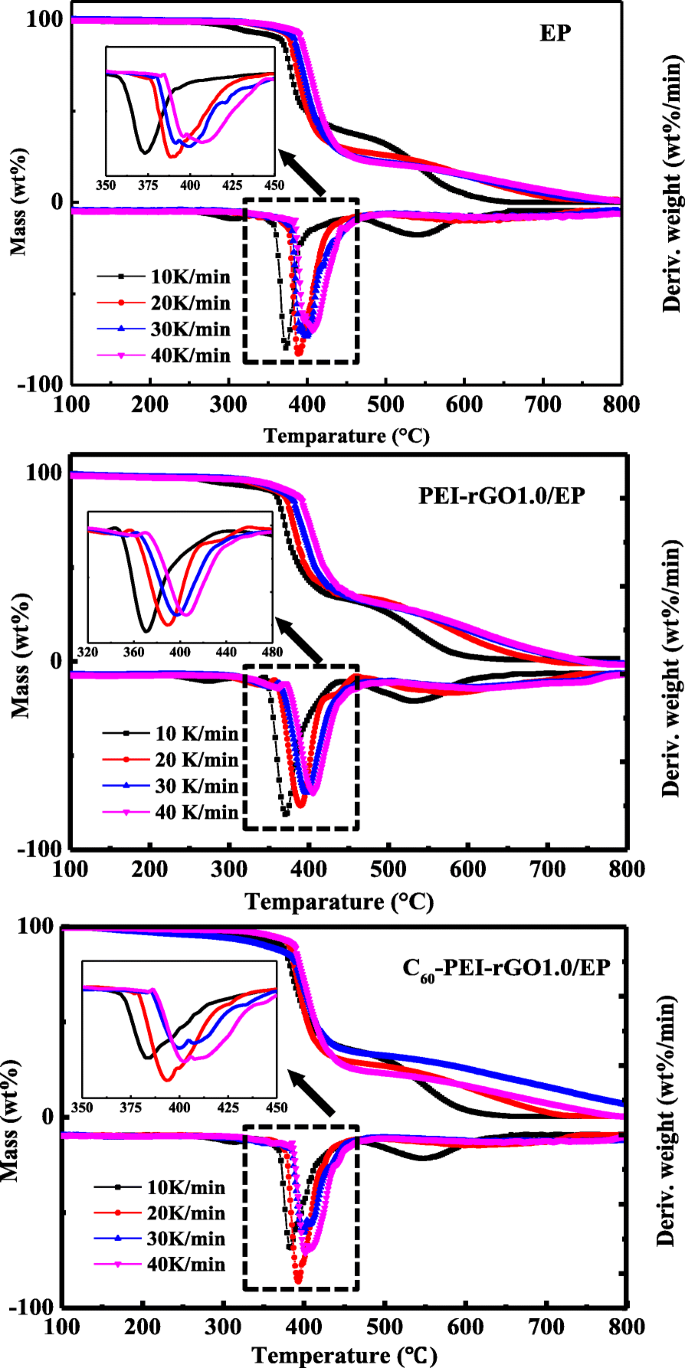

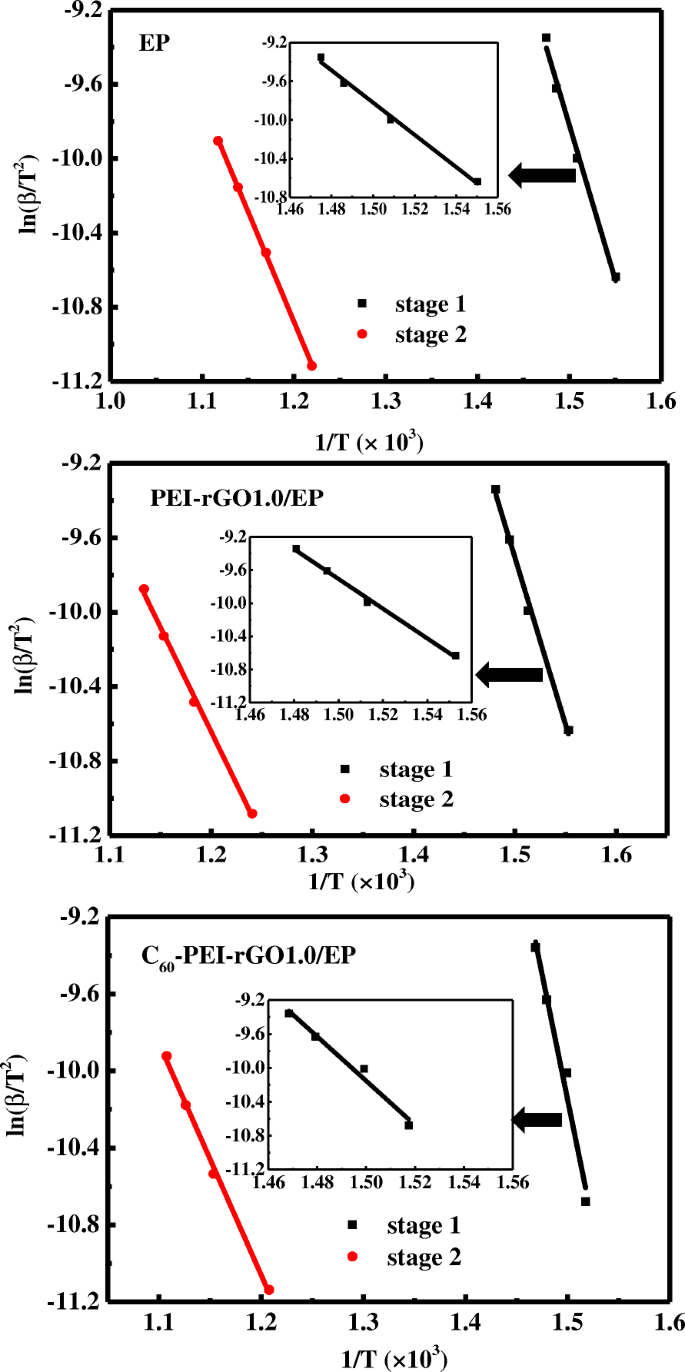

Quatro tipos de taxas de aquecimento (10, 20, 30 e 40 K / min) foram introduzidos para estudar a cinética de degradação térmica. A Figura 9 mostra as curvas TG e DTG de EP curado e seus nanocompósitos. Aqui, o estágio 1 e o estágio 2 estão relacionados à decomposição das cadeias macromoleculares e à oxidação do resíduo de carvão, respectivamente. Os dados relevantes das análises de TG de EP curado e nanocompósitos de EP curados em diferentes taxas de aquecimento em uma atmosfera de ar são mostrados na Tabela 2. A energia de ativação (E a ) pode ser obtido a partir da inclinação (−E a / R) de ln ( β / T 2 ) vs. 1 / T gráfico (Fig. 10), e os dados calculados estão resumidos na Tabela 3. A adição de C 60 -PEI-rGO para resina EP altera significativamente o valor de E a no primeiro estágio de degradação em vários graus, e os incrementos aumentam ao continuar a aumentar o carregamento de C 60 -PEI-rGO. No entanto, o valor de E a é enquanto leve varia na 2ª fase.

Curvas TG e DTG de resina EP curada, nanocompósito PEI-rGO1.0 / EP e C 60 Nanocompósito -PEI-rGO1.0 / EP em uma atmosfera de ar com diferentes taxas de aquecimento

Parcelas de ln ( β / T 2 ) contra 1 / T para diferentes estágios de decomposição de resina EP curada, nanocompósito PEI-rGO1.0 / EP e C 60 Nanocompósito -PEI-rGO1.0 / EP

O resultado indica que a degradação térmica inicial que se relaciona com a decomposição das cadeias macromoleculares torna-se difícil com a adição de C 60 -PEI-rGO. Pode ser explicado que C 60 exibe alta eficiência na captura de radicais que foram produzidos pela decomposição das cadeias macromoleculares, e necessita de maior energia para manter a decomposição o que leva ao retardo da decomposição. Enquanto isso, nenhuma melhoria notável no valor de E a no primeiro estágio de degradação adicionando C 60 por si só são observados, o que é devido à baixa área interfacial específica causada por dispersão pobre. Obviously, the increased activation energy indicates that the combustion of epoxy resin is delayed and suppressed with the incorporation of C60 -PEI-rGO. However, as the digital images and SEM images for the char shown in Additional file 1:Figure S2 and S3, respectively, the weight and microstructure of char are not obviously changed by incorporating C60 -PEI-rGO, which is consistent with the results of cone calorimetry, indicating that the formation of char is not influenced by incorporating C60 -PEI-rGO.

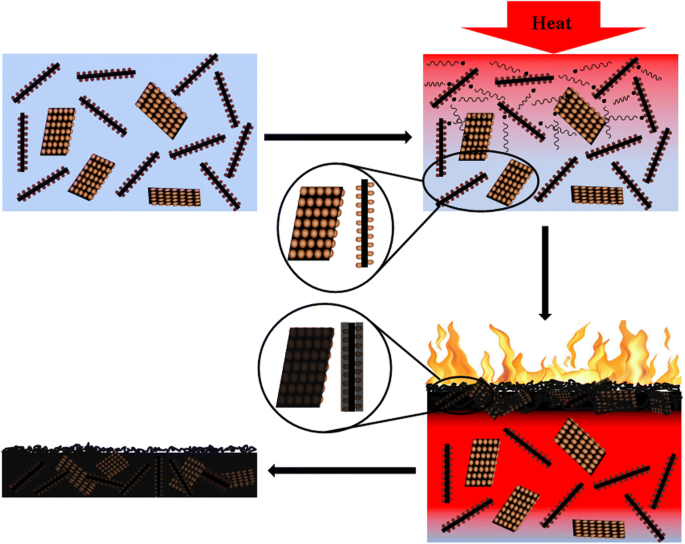

Based on the above discussion, a flame retardant mechanism is proposed as shown in Fig. 11. On the one hand, as discussed on the structure of EP and its nanocomposites, the amine groups in C60 -PEI-rGO tend to shorten the distance among cross-linking points and increase the cross-linking density of the resultant nanocomposites which plays a positive role in improving the flame retardancy of EP. On the other hand, the synergy effect of C60 and graphene also plays the positive role in improving the flame retardancy of EP. Firstly, C60 aggregations with the size of 20 nm anchored evenly on the surface of PEI-rGO and the resultant large specific surface area can take them full use on trapping radicals and increases the activation energy of thermo-oxidative decomposition of EP chains. This effect delays the thermo-oxidative decomposition of the resultant nanocomposites, which reflects in some key index such as the time to ignition. Secondly, C60 -PEI-rGO which possesses a layered structure acts as a physical barrier that hinders the transfer of volatile gases and heat. Finally, the combustion of nanocomposite is eased up and then the flame retardancy of C60 -PEI-rGO/EP nanocomposites can be significantly improved.

Schematic combustion processes of C60 -PEI-rGO/EP nanocomposites

The Other Typical Properties of C60 -PEI-rGO/EP Nanocomposites

Nowadays, there is a trend towards developing novel flame retardancy materials with simultaneously improved comprehensive properties rather than only attractive flame retardancy [4]. Therefore, it is necessary to evaluate other typical properties of C60 -PEI-rGO/EP nanocomposites.

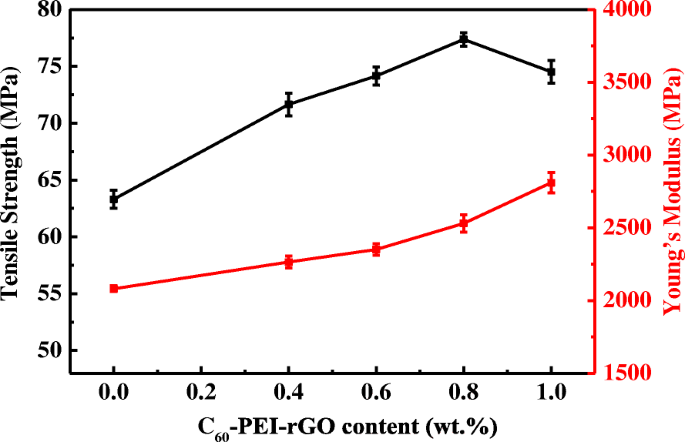

Figure 12 shows the tensile strength (Ts ), and Young’s modulus (Yc ) of cured EP resin and resultant nanocomposites. It is attractive to find out that all C60 -PEI-rGO/EP nanocomposites have higher values of tensile strength, and Young’s modulus than those of EP resin, demonstrating that C60 -PEI-rGO/EP nanocomposites have the significantly improved tensile properties. Young’s modulus of C60 -PEI-rGO1.0/EP reaches 2810 MPa, which is 1.35 times of EP (2081 MPa). Generally, the rough fractured surface is considered as a reflection on strong interfacial interaction between the polymer and graphene, which will lead to a high Young’s modulus [37, 39]. As shown in Fig. 6, it can be seen that PEI-rGO1.0/EP, C60 -PEI-rGO0.6/EP and C60 -PEI-rGO0.8/EP nanocomposites exhibit rougher fractured surfaces comparing with the neat EP. These results indicate that the stress can be effectively transferred between graphene layers and EP matrix through the interface phase, and the graphene layers fully exert their high stiff in nature and divert the course of crack propagation when exerting the load on the nanocomposites. The stronger force is needed to offset the absorbed energy by graphene layers and thus leads to the higher Young’s modulus of nanocomposites. However, the biggest incremental improvement of tensile strength occurs in C60 -PEI-rGO0.8/EP, and the value up to 77.4 MPa, which is 1.22 times of cured EP. This can be explained that the high viscosity of C60 -PEI-rGO1.0/EP leads to the difficulty on completely eliminating the organic solution which plays a negative role on the tensile strength of the resultant nanocomposite.

Tensile strength and Young’s modulus of EP resin and its nanocoposites

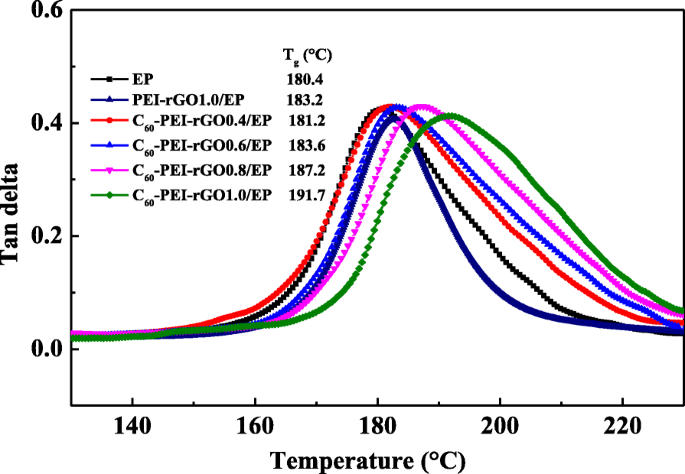

Figures 7 and 13 show DMA curves of cured EP and its nanocomposites, the storage modulus (E s ) of cured EP significantly increase with the loading of C60 -PEI-rGO, especially at lower temperature. The highest value of E s (3125 MPa) occurs in C60 -PEI-rGO1.0/EP, which is increased by 53.7% compared to that of neat EP (2039 MPa) at 30 °C. As the same trend as the E s , the T g value of the C60 -PEI-rGO/EP nanocomposite shifts towards higher temperature and the T g value of C60 -PEI-rGO1.0/EP is up to 191.7 °C which is an increment of 11.3 °C compared to that of neat EP. Meanwhile, PEI-rGO1.0/EP has slightly increased T g and significantly increased E s compared to neat EP, which accords with the results in other reports about functional graphene polymeric nanocomposites [39]. These result indicate that the functionalization of GO exhibits a positive effect on the properties of resultant nanocomposites. It is noted that the improvement of C60 -PEI-rGO1.0/EP is more effective than that of PEI-rGO1.0/EP, which is attributed to physical interaction between C60 aggregations and EP matrix.

DMA curves of loss factor (tan delta) of cured EP resin and its nanocomposite

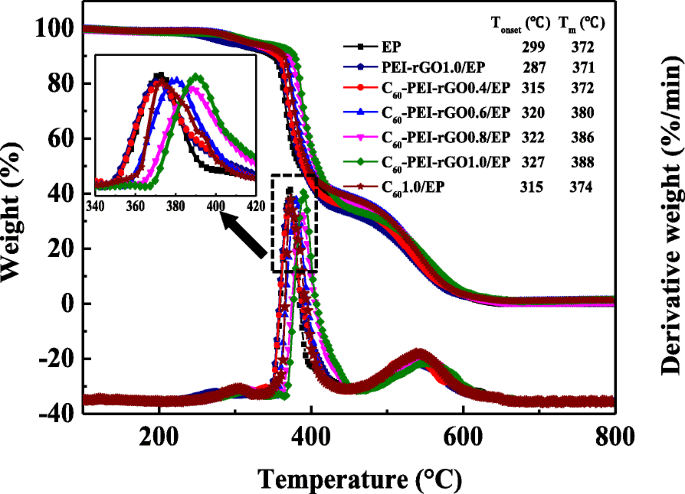

TG/DTG profiles for cured EP and its nanocomposites are shown in Fig. 14. The temperature (T onset ) at 5 wt% of the weight loss of the sample and the temperature (T max ) at maximum weight loss rate of samples are given. It can be seen that the thermal degradation process of neat EP has three stages, which mainly correspond to the vaporization of small molecules, the decomposition of the macromolecular chains, and the oxidation of char residue, respectively [20]. In case of PEI-rGO1.0/EP, the T onset (287 °C) is lower than that of neat EP (299 °C), while T m is not significantly changed, which could be due to the thermally unstable of PEI-rGO. For C60 1.0/EP and C60 -PEI-rGO/EP nanocomposites, T onset e T max are shifting to high temperature. Specially, C60 -PEI-rGO1.0/EP exhibits the best thermal stability, the 28 °C increment of T onset and 16 °C increment of T max compared to that neat EP are observed. While for C60 1.0/EP, the T onset increases by 16 °C and has no significant change on T m , which could be due to the highly effective free radical-trapping effect of C60 . However, the T onset e T m of C60 1.0/EP are lower than those of C60 -PEI-rGO/EP at equal content of nanofillers, which shows that C60 -PEI-rGO is more effective than C60 or PEI-rGO alone in enhancing the thermal oxidation stability of EP. As described above, on the one hand, the layered structure of modified GO nanosheet increases the crosslinking densities of the resultant nanocomposites. Besides that, it creates a “Tortuous path” to form a gas barrier in degradation and provides a platform on which C60 could anchor evenly by chemical bond; the distribution of C60 in EP has improved. On the other hand, C60 acts as a radical trapping reagent during the process of degradation that delays the thermo-oxidative degradation of EP.

TG and DTG curves of cured EP resin and its nanocomposites in an air atmosphere

Layered nano-materials, such as graphene, clay, and layered double hydroxides, have been considered as potential multi-functional flame retardants. Comparing these nanomaterials, (i) the C60 -PEI-rGO developed herein exhibits highly modified efficiency on flame retardancy of EP by combining multi-effects such as increase of crosslinking density, barrier effect of layered structure, and radical absorption of C60 , and (ii) it endows modified resin with outstanding thermal stability and mechanical properties. Therefore, this work provides a new template to fabricate high flame retardant thermosetting resin with improved comprehensive properties.

Conclusions

C60 was chemically anchored on the surface of PEI modified GO, and the resultant hybrid (C60 -PEI-rGO) was successfully prepared. C60 aggregations with the size of ca. 20 nm are uniformly distributed on the surface of PEI-rGO, and C60 -PEI-rGO exhibits a loose lamellar and amino-rich structure. The C60 -PEI-rGO shows high flame retarding efficiency for EP. Specially, C60 -PEI-rGO1.0/EP shows 40.0 and 15.6% reduction in the PHRR and THR compare to neat EP, respectively. More importantly, t ign and times to PHRR of C60 -PEI-rGO1.0/EP nanocomposite procrastinate for 21 s and 28 s compare to that of neat EP, respectively. This C60 -PEI-rGO hybrid increases the crosslinking densities of the resultant nanocomposites and acts as a physical barrier that hinder the transfer of volatile gases and heat due to the layered structure; meanwhile, C60 aggregations are uniformly dispersed in EP resin by anchoring on the surface of PEI-rGO, acting as a radical trapping reagent which delays the thermo-oxidative degradation of the resultant nanocomposites. Moreover, it is noted that the C60 -PEI-rGO not only is a high effective flame retardant but also is a potential nanofiller for fabricating high-performance thermosetting resins.

Abreviações

- AFM:

-

Microscópio de força atômica

- C60 :

-

Fullerene

- DETDA:

-

Diethyltoluenediamine

- DGEBA:

-

Diglycidyl ether of bisphenol A

- DMA:

-

Dynamic mechanical analysis

- DMSO:

-

Dimetilsulfóxido

- EP:

-

Epoxy

- FTIR:

-

Fourier transform infrared spectrometer

- GO:

-

Graphene oxide

- LOI:

-

Limiting oxygen index

- PEI:

-

Branched polyethlyamine

- PHRR:

-

Peak heat release rate

- rGO:

-

Reduced graphene oxide

- SEM:

-

Microscópio eletrônico de varredura

- TEM:

-

Microscopia eletrônica de transmissão

- TGA:

-

Thermogravimetric analyses

- THR:

-

Total heat release

- TSR:

-

Total smoke release

Nanomateriais

- A história da resina epóxi

- Marcenaria e resina epóxi

- Impressione amigos e familiares com projetos de resina epóxi

- Nanotubos de titanato Nanocompósitos de óxido de grafeno decorado:Preparação, Retardância de Chama e Fotodegradação

- Biossegurança e capacidade antibacteriana do grafeno e do óxido de grafeno in vitro e in vivo

- Óxido de grafeno hibridizado nHAC / PLGA Scaffolds facilitam a proliferação de células MC3T3-E1

- Avaliação de estruturas de grafeno / WO3 e grafeno / CeO x como eletrodos para aplicações de supercapacitor

- Fabricação e caracterização de Nano-Clips de ZnO pelo processo mediado por poliol

- Preparação de moagem de esferas em uma etapa de nanoescala CL-20 / óxido de grafeno para sensibilidade e tamanho de partícula significativamente reduzidos

- Síntese Verde de Nanopartículas de Metal e Óxido de Metal e Seu Efeito na Alga Unicelular Chlamydomonas reinhardtii