6 áreas de melhoria que cada consultor analisa

Antes de mergulhar nas cinco áreas que os especialistas almejam para a melhoria da qualidade da fabricação, pode ajudar a entender onde se encontra a manufatura nos Estados Unidos. Acontece que há muitos motivos para se sentir otimista.

Antes de mergulhar nas cinco áreas que os especialistas almejam para a melhoria da qualidade da fabricação, pode ajudar a entender onde se encontra a manufatura nos Estados Unidos. Acontece que há muitos motivos para se sentir otimista. Os líderes manufatureiros americanos dizem que os EUA ultrapassarão a China na produção manufatureira até o ano 2020, embora apenas 9% da força de trabalho nos Estados Unidos - 12,3 milhões de trabalhadores - esteja empregada na manufatura. De acordo com o Bureau of Labor Statistics, desde 1987, os empregados do setor manufatureiro aumentaram sua produção em mais de 2,5 vezes.

Por quê? - O consenso entre os especialistas em manufatura aponta para melhorias contínuas de qualidade. As empresas ficaram mais inteligentes na forma como concluem o ciclo de produção.

Existem pelo menos cinco áreas, ou filosofias, que os consultores analisam para melhorias na qualidade de fabricação. As seguintes escolas de pensamento foram adotadas por muitos porque mostraram que funcionam ...

Lean e os 5 princípios

O maior obstáculo para a produção é o desperdício, e todo o foco do Lean é eliminar esse obstáculo. É estimado pelo Lean Enterprise Research Center (LERC) que 60 por cento do sistema de manufatura médio é desperdício, no sentido de que não agrega valor ao cliente. Resíduos sob Lean são definidos como qualquer coisa em um fluxo de valor de fabricação que não agrega valor da perspectiva do cliente. A abordagem Lean, originada pela Toyota, revolucionou a fabricação depois que a empresa automotiva passou de um pequeno fabricante para a maior montadora de automóveis do mundo.

Princípios Lean

Embora haja muito o que saber sobre o Lean, os novatos podem ter uma boa compreensão com o seguinte ...

Identifique o valor: Uma vez identificado, crie o produto ou serviço que produza mais valor para o cliente - com sorte, superando suas expectativas.

Mapeie o fluxo de valor: Identifique as etapas necessárias para facilitar uma produção simplificada em todo o fluxo de trabalho, eliminando tudo o que não agrega valor.

Criar fluxo: Abandone etapas em um fluxo de trabalho que podem causar problemas frequentes. Redirecione com etapas proficientes, livre de bloqueio ou refluxo.

Estabeleça atração: Não forneça sem demanda ou retire do seu mercado. Não desperdice recursos, a menos que os clientes queiram um produto ou serviço.

Busque a perfeição: À medida que camadas de resíduos são descobertas ao longo do processo de entrega, continue a eliminá-los. Refine os processos até que estejam o mais perto possível da perfeição.

Seis Sigma

Essa escola de pensamento enfatiza a redução da variação do processo para que, no final, os analistas possam identificar e interromper as causas dos defeitos de produção. Estatísticas e processos formais são fundamentais para a coleta de informações, portanto, a padronização de processos é enfatizada no Seis Sigma. É necessário treinamento especial para os funcionários para garantir que eles sigam a metodologia Seis Sigma e usem a abordagem baseada em dados corretamente.

Six Sigma enfatiza a redução da variação do processo para interromper as causas dos defeitos de produção #mfg

DMAIC

Assim como o Lean tem seus 5 princípios, o Seis Sigma também. Como o Lean, o DMAIC utiliza fases interconectadas. A sigla significa:

Definir o problema de negócios, objetivo, recursos potenciais, escopo do projeto e cronograma do projeto de alto nível.

Medir as linhas de base atuais como base para melhorias com um ponto de vista objetivo.

Analisar informações para identificar, validar e selecionar uma causa raiz para eliminação.

Melhorar a situação do problema localizando-o, testando-o e implementando uma solução.

Controle - este é o ponto do processo onde as empresas querem solidificar os ganhos. Não regrida aos velhos hábitos ruins; sustentar seu progresso.

Teoria das Restrições (TOC)

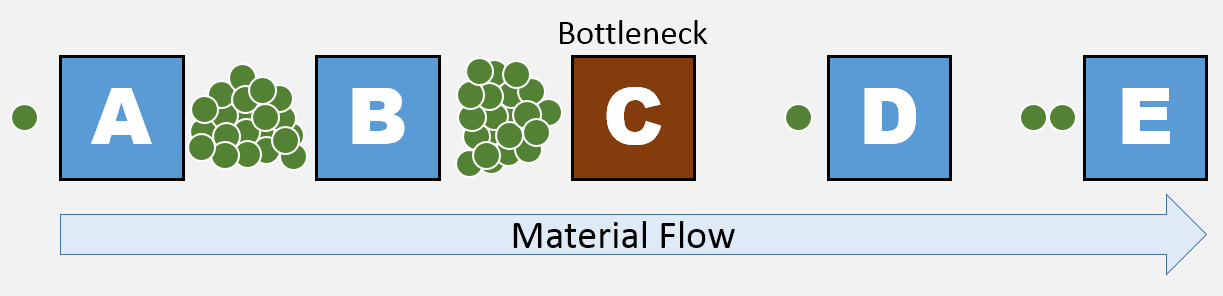

Sob essa perspectiva, o objetivo final é a melhoria da lucratividade do throughput, que é a quantidade de produto que passa por um sistema. A TOC identifica onde qualquer gargalo pode ocorrer no chão de fábrica ou em um fluxo de valor e aborda sistematicamente o problema até que a restrição seja gerenciada de forma adequada. A compreensão de como tomar decisões financeiras sólidas com base no rendimento, estoque e despesas operacionais é um requisito crítico para a implementação das práticas de TOC.

Modelo Tambor-Buffer-Cabo

Como uma metodologia TOC, o DBR pode ser visto como uma analogia de soldados em marcha ou escuteiros que estão caminhando. O tambor a batida sincroniza o passo dos soldados, que amortece o mais rápido e o mais lento do grupo, evitando gargalos. O soldado mais rápido é temperado, e a corda puxa a pessoa mais lenta. Isso pode ser aplicado à linha de fabricação.

Muitos líderes de pensamento na indústria decidiram que seguir um caminho não precisa ser às custas de outros. Portanto, em um esforço para combinar os benefícios de múltiplas perspectivas, algumas das filosofias acima foram polinizadas. Isso inclui híbridos como o Ultimate Improvement Cycle (UIC) e Lean Six Sigma.

No final das contas, o que importa é o que funciona. O Lean deu início a uma revolução de progresso exponencial para a melhoria da qualidade da manufatura e a combinação das perspectivas listadas acima continua a excitar CEOs ambiciosos. Para saber mais sobre como esses princípios podem ajudar em seus resultados financeiros, consulte nosso guia Guia para Seis Sigma - uma visão geral abrangente de 15 páginas dos princípios e filosofias de escolas de pensamento revolucionárias combinadas.

Tecnologia industrial

- Melhoria da Qualidade na Fabricação:Alívio para o Gerente de Operações

- Melhoria Lean Contínua - Principais Drivers para Melhoria Contínua

- Comparando Six Sigma e manufatura enxuta

- Benefícios da automação na manufatura enxuta

- O que é Manufatura Enxuta? Como otimizar com automação flexível

- Melhoria do Processo:A Chave para Ganhos da Força de Trabalho a Longo Prazo

- As principais ferramentas de manufatura enxuta que os fabricantes de D2C precisam

- Melhoria contínua na fabricação:como começar

- 6 áreas de foco para alcançar uma inovação real na fabricação

- Os 8 desperdícios do Lean Manufacturing