Aspectos importantes do lingotamento contínuo de tarugos

Aspectos importantes do lingotamento contínuo de tarugos

O lingotamento contínuo de tarugos de aço é uma operação sensível a vários fatores. Deve ser realizado com controles adequados e com firmeza e de forma a produzir um produto de fundição seguro com propriedades mecânicas de aço sólidas e garantir um processo contínuo com atrasos limitados. O processo requer um bom controle dos parâmetros operacionais para produzir tarugos sólidos e contínuos.

Aspectos importantes do lingotamento contínuo de tarugos são (i) qualidade dos tarugos, (ii) produtividade da máquina e (iii) custo de produção. Há necessidade de otimizar os parâmetros de desempenho para alcançar alta produtividade e qualidade de tarugo exigida com custos operacionais decrescentes. A disponibilidade da máquina e a confiabilidade do processo são fatores importantes durante o lingotamento contínuo dos tarugos.

A fundição contínua de tarugos é um processo altamente flexível no qual o operador deve reagir às mudanças de requisitos com extrema rapidez. As qualidades de aço necessárias para uma máquina de lingotamento contínuo de tarugos variam de aço de construção simples (vergalhões) a 'qualidade de barra especial' (SBQ) de última geração para a indústria automotiva e outras aplicações de engenharia, bem como produtos de arame de alta qualidade como fios de aço macio, fio de reforço de concreto protendido e cordão de pneu.

Durante o lingotamento contínuo, a qualidade dos tarugos de aço fundido, a tensão térmica, os defeitos superficiais e a formação de trincas são altamente dependentes da distribuição de temperatura ao longo de todo o tarugo de lingotamento contínuo. A atenção principal é geralmente dada às temperaturas da superfície e particularmente às distribuições de temperatura dos cantos. No entanto, do ponto de vista tecnológico, a distribuição de temperatura no núcleo do tarugo fundido, que está altamente relacionada ao comprimento metalúrgico e ao processo de desdobramento, também é muito importante. Portanto, o monitoramento do campo de temperatura dos tarugos fundidos, sua previsão, bem como as tarefas de controle e otimização da estratégia de resfriamento secundário são questões prioritárias para os operadores da máquina de lingotamento contínuo de tarugos.

A solidificação do aço é um processo no qual ocorre a transformação do estado líquido para o estado sólido. Este processo é acompanhado por uma diminuição do volume líquido e um aumento no volume da fase sólida. Durante a solidificação do aço, uma estrutura cristalina é formada e ocorre o crescimento dos cristais formados. Os cristais que precipitam do aço líquido são chamados de cristais primários, e a estrutura formada é conhecida como estrutura primária. A estrutura primária formada influencia o comportamento posterior do aço durante o trabalho plástico e, até certo ponto, as propriedades do produto acabado.

A cristalização começa a uma temperatura na qual o estado sólido tem menor energia livre do que o líquido. A uma certa temperatura, a energia livre da substância líquida é igual à energia livre do sólido e, ao mesmo tempo, a substância existe tanto no estado líquido quanto no estado sólido. Essa temperatura é chamada de temperatura do estado de equilíbrio, ou temperatura teórica de cristalização e tal estado é chamado de estado de equilíbrio. Acima da temperatura do estado de equilíbrio, uma substância no estado líquido tem menor energia livre, e abaixo dessa temperatura a mesma substância tem menor energia livre no estado sólido. Assim, a cristalização só pode começar quando a energia livre do líquido resfriado for menor que a energia livre no estado de equilíbrio.

É necessário resfriar o líquido abaixo da temperatura teórica de cristalização, que é chamada de superresfriamento líquido, e a magnitude do superresfriamento é chamada de grau de superresfriamento. No entanto, a temperatura na qual o processo de cristalização começa é chamada de temperatura real de cristalização. O aço líquido é uma solução multicomponente, e as considerações acima dizem respeito apenas a substâncias puras e, portanto, o efeito constitucional de super resfriamento também deve ser considerado.

O primeiro estágio da cristalização é a formação dos núcleos de cristalização e a formação da nova interface núcleo-líquido, após o que os núcleos formados podem crescer e aumentar seus tamanhos. Em um grau mais baixo de super-resfriamento, a diferença entre a energia livre do líquido e a energia livre dos núcleos em formação é mínima e, portanto, um pequeno número de núcleos é formado. Uma estrutura de granulação grossa então se desenvolve porque a taxa de nucleação é menor que a taxa de crescimento do núcleo. À medida que o grau de super-resfriamento cresce, a diferença entre a energia livre do líquido e a energia livre dos núcleos sólidos em formação aumenta, o que causa um aumento na taxa de nucleação e na taxa de crescimento do núcleo. Neste caso, o aumento da taxa de nucleação é maior do que o aumento da taxa de crescimento do núcleo. Um grande número de núcleos é formado com uma pequena tendência de crescimento, e a estrutura do aço solidificado é de granulação fina.

O conhecimento do processo de solidificação é importante para a operação do processo de lingotamento contínuo de aço, pois (i) permite determinar a espessura da camada de cordão solidificado nos locais mais perigosos, por exemplo, na saída do molde, (ii) permite determinar o comprimento do percurso do cordão fundido e (iii) permite determinar a taxa de solidificação do cordão fundido, que influencia a sua heterogeneidade química. A espessura da camada de cordão solidificado é frequentemente determinada por um método simplificado com a fórmula d =k.(t)???, onde d é a espessura da camada solidificada em milímetros, t é o tempo em minutos e k é o coeficiente de solidificação, também conhecido como constante de taxa de solidificação em milímetros/minuto , e (iii) a composição química do aço fundido e a intensidade de resfriamento.

Fatores que afetam a velocidade de fundição e a produtividade da máquina

A produtividade aumenta com o aumento da velocidade de fundição e com o aumento da área da seção transversal. A velocidade de fundição é limitada por vários fenômenos diferentes, conforme indicado abaixo.

- Flutuações excessivas de nível e ondas no menisco pioram com maior velocidade de lançamento. Isso pode causar problemas de qualidade da superfície e até mesmo quebras de adesivos. Esse problema pode ser resolvido alterando o design do bocal (direcionando o fluxo mais para baixo ou possivelmente adicionando uma porta vertical inferior), aplicando forças eletromagnéticas, alterando o fluxo do molde e usando outros métodos para controlar o padrão de fluxo no molde.

- Deformações axiais excessivas podem ser causadas pelas forças de oscilação e retirada necessárias para superar o atrito na interface entre a casca de solidificação e o molde. As rachaduras e rompimentos transversais associados podem limitar a velocidade de fundição, especialmente se houver desalinhamento, conicidade excessiva ou uma camada de fluxo líquido descontínuo. As tensões são pequenas se a camada líquida do fluxo do molde puder ser mantida contínua em toda a superfície do molde e o alinhamento for bom.

- Deformações excessivas da membrana podem ser geradas na casca fina pela pressão ferrostática da poça de líquido abaixo do molde. Isso pode levar a rachaduras e rompimentos se a casca não for grossa o suficiente na saída do molde. A espessura crítica da casca deve ser da ordem de 3 mm para um grande número de classes. Isso é facilmente alcançado por qualquer velocidade de lançamento viável, o que mostra que outros critérios são mais importantes.

- Qualquer não uniformidade local no crescimento da casca pode levar a regiões localmente quentes e finas na casca, que podem iniciar rachaduras e rompimentos longitudinais, mesmo que a casca esteja acima da espessura crítica em média. Esse problema pode ser resolvido otimizando o comportamento do fluxo do molde durante a solidificação inicial, prática de oscilação e projeto do cone, de modo que a lubrificação do fluxo seja contínua, o fluxo de calor inicial seja baixo e uniforme e o cone da parede do molde corresponda ao perfil de contração da casca. Os aços peritéticos e os aços inoxidáveis austeníticos são os mais suscetíveis a este problema. O superaquecimento fornecido pelos jatos de aço fluindo também pode contribuir para esse problema, especialmente perto das faces onde o jato colide ao fundir com bicos bifurcados submersos.

- O abaulamento excessivo do cordão abaixo do molde pode levar a uma variedade de rachaduras internas e até mesmo rompimentos se o abaulamento for extremo. O abaulamento pode ser controlado escolhendo rolos de suporte suficientes, mantendo o alinhamento dos rolos, controlando o resfriamento do spray abaixo do molde e evitando mudanças repentinas no passo do rolo, sprays ou velocidade de fundição.

- A distância abaixo do menisco do ponto de solidificação final do centro do cordão aumenta em proporção direta com a velocidade de fundição para uma determinada espessura de seção e limita a velocidade máxima de fundição. O sistema de corte da tocha e suporte do rolo deve se estender para acomodar esse aumento no comprimento metalúrgico. Ao contrário da intuição, esse comprimento metalúrgico não pode ser significativamente reduzido aumentando a intensidade de resfriamento por pulverização.

- O reaquecimento do fio abaixo do final das zonas de resfriamento por pulverização gera tensão interna de tração e rachaduras de rasgo a quente, que crescem em gravidade com a velocidade de fundição. Esse entendimento está incorporado no trabalho pioneiro de Brimacombe e colaboradores para fornecer critérios de projeto para zonas de pulverização. A zona de resfriamento por pulverização deve ser estendida para evitar essas rachaduras.

- Existem muitas outras preocupações especiais de qualidade, que às vezes impõem limites à velocidade de lançamento. Como exemplo, em aços de carbono ultrabaixo, um limite superior relativamente lento na velocidade de fundição é necessário para reduzir o tubo de lápis e outros defeitos de bolhas devido ao aprisionamento de bolhas de argônio no raio interno dos moldes curvos. A velocidade de fundição só pode ser aumentada em tais situações por mudanças cuidadosas nas condições de operação que evitem os defeitos específicos em questão.

Claramente, para aumentar a velocidade de lingotamento de um processo de lingotamento contínuo requer uma consideração cuidadosa de muitos fenômenos diferentes. A lista acima mostra que oito critérios separados devem ser satisfeitos, qualquer um dos quais pode limitar a velocidade de fundição para uma determinada operação.

Propriedades mecânicas do aço em temperaturas elevadas

Para o bom funcionamento da máquina de lingotamento contínuo de tarugos, é necessário que o operador da máquina tenha conhecimento das propriedades mecânicas do aço nas temperaturas elevadas descritas abaixo.

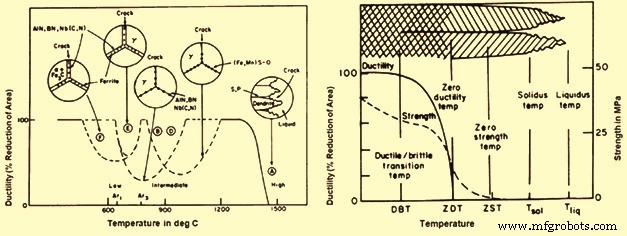

- Dutilidade a quente do aço – O aço tem ductilidade reduzida em faixas de temperatura específicas, o que tem implicações importantes para a formação de trincas. A Fig. 1 mostra esquematicamente as zonas de temperatura de ductilidade a quente reduzida do aço e seus correspondentes mecanismos de fragilização. É evidente que existem três zonas de ductilidade reduzida. Destas, a zona de alta temperatura e a zona de baixa temperatura contribuem significativamente para a formação de trincas no lingotamento contínuo. A zona de temperatura intermediária raramente é responsável por trincas no lingotamento contínuo.

- A zona de alta temperatura de baixa ductilidade opera em temperaturas dentro de 30 graus C a 70 graus C da temperatura solidus, onde a deformação associada à fratura do aço é inferior a 1%. A perda de ductilidade está associada à microssegregação de enxofre (S) e fósforo (P) nas interfaces dendríticas em solidificação. Este enriquecimento de soluto reduz localmente a temperatura solidus, dando origem a uma temperatura de ductilidade “zero” abaixo da temperatura solidus a granel correspondente à composição média. A tensão de tração aplicada ao aço nesta zona de temperatura faz com que os dendritos se separem e a superfície de fratura resultante mostra uma aparência arredondada lisa que é característica da falha do filme líquido. A presença de manganês (Mn) é benéfica, especialmente quando as relações Mn/S são superiores a 20, uma vez que se combina preferencialmente com S para formar precipitados de MnS menos nocivos, minimizando assim a formação de filme líquido. Os teores crescentes de S, P, Sn (estanho) e Cu (cobre) deterioram a ductilidade, que se mostrou relativamente insensível à taxa de deformação e ao tratamento térmico subsequente. As fissuras normalmente observadas nos tarugos fundidos contínuos são formadas nesta zona de baixa ductilidade. Assim, a profundidade das fissuras a partir da superfície torna-se muito importante, pois indica a espessura da casca no momento da formação da fissura.

- A zona de baixa temperatura de baixa ductilidade em tarugos fundidos contínuos ocorre na região de duas fases austenita-ferrita abaixo da temperatura Ar3. Corresponde à zona 'E' na Fig 1. O mecanismo de fragilização é normalmente atribuído à concentração de deformação no filme de ferrita primária que se forma ao longo dos limites de grão da austenita. A ferrita é mais dúctil e tem menos resistência que a austenita, por isso enfraquece a estrutura. A presença de precipitados como AlN, Nb(CN) e BN agrava ainda mais o problema, aumentando a concentração de deformação e fragilizando a ferrita do contorno de grão, cada precipitado nucleando um micro-vazio. Além disso, a ferrita primária estimula a precipitação preferencial nos contornos de grão, uma vez que os nitretos têm uma solubilidade muito menor na ferrita do que na austenita. A ductilidade é mínima quando os bolsões estão nucleando a primeira ligação de ferrita primária em filme contínuo nos limites de grão de austenita. A espessura deste filme de ferrita proeutetóide é o fator de controle da ductilidade de acordo com este mecanismo. Com temperaturas mais baixas ou tempos de retenção mais longos, o aumento da espessura do filme de ferrita é responsável pela melhora observada na ductilidade. A faixa de temperatura na qual ocorre a perda de ductilidade está na faixa de cerca de 500 graus C a 900 graus C.

- Durante o processo através da máquina de lingotamento, o cordão solidificado é submetido a diversas condições térmicas e cargas mecânicas, ambas contribuindo para a geração de tensões e deformações. Para que a fissura ocorra em um determinado local, as duas condições que devem ser atendidas são (i) o estado de tensão/deformação é de natureza tênsil e (ii) a resistência à fratura ou a deformação até a falha do aço é excedida.

- Um princípio fundamental que rege a geração de tensão térmica é que ela requer que a expansão ou contração livre seja restringida ou que os gradientes no material sejam não lineares. No lingotamento contínuo de aços, as condições no cordão aproximam-se das deformações planas generalizadas, que permitem alguma expansão longitudinal (na direção do lingotamento), minimizando a geração de tensões e deformações longitudinais. Além disso, os gradientes térmicos longitudinais são bastante rasos em comparação com os do plano transversal. Assim, a fissuração transversal, que requer uma componente longitudinal de tensão ou deformação, raramente pode estar ligada a condições térmicas adversas e quase sempre é de origem mecânica. No plano transversal, no entanto, há uma maior restrição à expansão livre, que, aliada aos gradientes de temperatura acentuados e frequentemente não lineares, dá origem a altas tensões térmicas transversais. Além disso, mudanças repentinas nas taxas de extração de calor fazem com que os gradientes térmicos mudem, principalmente na superfície. A expansão ou contração preferencial dessas regiões também gera tensões no plano transversal. Devido às altas temperaturas no cordão de solidificação, o rápido relaxamento dessas tensões pode ocorrer devido à fluência. No entanto, a deformação resultante, se excessiva em relação à deformação à fratura e se for de tração por natureza, pode levar a trincas longitudinais. A falta de esquadro devido ao resfriamento desigual no molde ou sprays de resfriamento dá origem a tensões de tração nos cantos do ângulo obtuso, ou nas regiões de canto dos tarugos, que podem resultar em trincas longitudinais nos cantos ou trincas nos cantos. O reaquecimento da superfície dos tarugos abaixo do molde ou sprays de resfriamento também podem causar uma expansão das camadas superficiais, o que impõe tensões de tração na frente de solidificação onde o aço tem menor ductilidade. Se houver ligação nos cantos do tarugo dentro do molde, o resfriamento excessivo em algum local de uma face pode causar tensão localizada e depressões longitudinais e rachaduras. O super-resfriamento na região do menisco ou nas zonas de spray de resfriamento superior gera tensões de tração na superfície, levando a trincas faciais longitudinais.

- Existem muitas fontes de tensões mecânicas no cordão de solidificação. Colagem no molde, lubrificação inadequada, condições de oscilação ou conicidade excessiva fazem com que as forças de retirada atuem no cordão. Isso gera tensões de tração axiais e deformações que se concentram em regiões localmente finas da casca, como em marcas de oscilação, para causar depressões transversais ou rachaduras transversais. As tensões na frente de solidificação, onde o aço tem a menor ductilidade, são compressivas na posição de máximo abaulamento e tração abaixo do rolo na frente de solidificação, à medida que ocorre a compressão do abaulamento. Se a conicidade for insuficiente, o abaulamento da casca na região inferior do molde causa uma ação de articulação em locais de canto e deformação de tração na frente de solidificação.

Fig 1 Zonas de temperatura de ductilidade a quente reduzida do aço e propriedades mecânicas

solidificação da fita

Processos de fluxo de calor dentro do cordão de aço solidificado, como a extração de superaquecimento e o crescimento da casca solidificante, influenciam a qualidade do tarugo fundido. O conhecimento da distribuição de temperatura na casca sólida é valioso, do ponto de vista da qualidade, porque revela se existem gradientes térmicos em rápida mudança que podem gerar tensões e trincas. O reaquecimento da superfície do tarugo abaixo do resfriamento secundário é um exemplo.

Normalmente o superaquecimento é extraído em grande parte no molde. Isso é importante, pois existe uma forte ligação entre o superaquecimento e a zona equiaxial no tarugo fundido, devido ao comportamento dos cristalitos em movimento livre. Assim, a extração de calor no molde, influenciada por diversas variáveis, pode afetar a estrutura interna e, como resultado, a presença de trincas internas e a severidade da segregação e porosidade da linha central.

O perfil da casca tem um uso particularmente importante na obtenção de um tarugo fundido de qualidade, livre de rachaduras superficiais ou internas. Normalmente, todas as trincas se formam na zona de baixa ductilidade próxima à frente de solidificação (entre 50°C e 100°C da temperatura do solidus). Assim, a distância de uma trinca da superfície é a medida direta da espessura da casca no momento em que a trinca foi gerada.

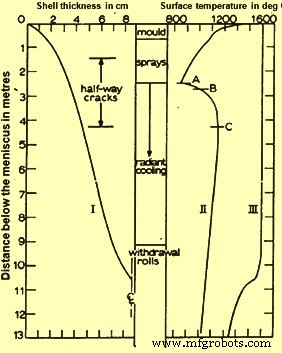

Um exemplo de perfil axial da espessura da casca e temperatura da face média mostrando a posição aproximada da formação de trincas no meio do caminho e reaquecimento abaixo dos sprays para a fundição de um tarugo é mostrado na Fig 2. A localização axial aproximada da formação de trincas é mostrada e vista para ser fechado para a saída da zona de resfriamento secundária, abaixo da qual a temperatura da face média se recupera acentuadamente. O reaquecimento rápido faz com que tensões de tração sejam geradas na zona de baixa ductilidade próxima à frente de solidificação. Assim, para evitar essas rachaduras, os sprays devem ser tais que minimizem o reaquecimento da superfície. Efetivamente, isso dá origem a uma zona de resfriamento secundária mais longa com um fluxo de água axialmente cônico para reduzir a descontinuidade da extração de calor entre o fundo da zona de pulverização e a entrada do resfriamento por radiação. A aplicação do perfil da casca também pode ser muito útil na distinção entre trincas geradas no molde ou abaixo dele.

Fig2 Perfil axial da espessura da casca e temperatura do meio da face

A previsão do fundo da piscina é importante por duas razões. A primeira razão é que o reservatório de líquido não deve se estender além do suporte de corte. Normalmente, a profundidade da piscina e a velocidade de lançamento estão relacionadas linearmente. Assim, a profundidade da piscina pode ser controlada pela velocidade de lançamento. A razão para a relação linear é que o tempo para solidificar uma determinada seção é aproximadamente constante e independente da velocidade de fundição. A segunda razão é que o conhecimento da profundidade da poça pode auxiliar na prevenção das trincas inflexíveis, que podem se formar durante o endireitamento do tarugo fundido na posição horizontal. Se o cordão não for solidificado no alisador, as tensões de tração que atuam na região de baixa ductilidade próxima à frente de solidificação podem causar a formação de trincas (dependendo do projeto da unidade não dobrada). Assim, a velocidade de vazamento pode ter que ser limitada para garantir que a seção esteja totalmente solidificada e que a zona de baixa ductilidade seja eliminada, antes do endireitador.

Dois aspectos da solidificação no lingotamento contínuo que necessitam de compreensão adequada são (i) a estrutura (colunar versus equiaxial) e (ii) o crescimento da casca sólida envolvendo a poça líquida. A estrutura fundida é criticamente importante para a qualidade, uma vez que influencia tanto a formação da trinca interna quanto a macrossegregação. A uniformidade de crescimento da pele solidificante pode agravar de forma semelhante a formação de rachaduras superficiais longitudinais, bem como a frequência de depressão transversal e rompimentos durante o lingotamento do tarugo.

Estrutura de elenco

Vários fatores têm uma influência significativa sobre o tamanho da zona central equiaxial em relação à zona colunar circundante em uma seção de vazamento contínuo. Esses fatores são (i) superaquecimento do aço, (ii) composição do aço, (iii) fluxo de fluido na poça de líquido, (iv) tamanho da seção e (v) projeto da máquina (máquina curva ou reta). Destes, o superaquecimento que normalmente é medido no distribuidor tem um efeito dominante. A zona colunar é favorecida em detrimento da zona equiaxial com o aumento da temperatura do aço (líquido mais superaquecimento). O efeito máximo é normalmente visto quando o superaquecimento é inferior a 30°C. Portanto, o baixo superaquecimento é desejável (na medida do possível sem congelar os bicos) para maximizar uma estrutura equiaxial que é mais resistente a trincas e promove uma macrossegregação reduzida.

O teor de C do aço tem um efeito no comprimento da zona colunar dos tarugos fundidos contínuos. A estrutura equiaxial é preferida na faixa de carbono médio (0,17% a 0,38% C). O aumento do teor de P, de 0,008 % para 0,02 % nos tarugos com 0,13 % para 0,30 % C, também faz com que a zona colunar se contraia.

Efeitos semelhantes são visíveis nos tarugos eletromagnéticos agitados. O fluxo de fluido induzido por agitadores eletromagnéticos pode aumentar marcadamente o crescimento da zona equiaxial, especialmente se conduzido no molde em superaquecimentos moderados. A agitação abaixo do molde também pode interromper o crescimento de dendritos colunares, embora seja necessário ter cuidado para minimizar a formação de bandas de solidificação brancas (como observado nas impressões de enxofre da seção fundida). Um tamanho de seção grande também é favorável ao crescimento de uma zona equiaxial.

O projeto da máquina de lingotamento contínuo, seja ela reta ou curva, também influencia na estrutura do fundido. O comprimento da zona colunar adjacente à face do raio interno (superior) geralmente se estende até a linha central do tarugo, enquanto a zona colunar adjacente à face do raio externo (inferior) é consideravelmente menor. Esta observação é característica de perfis de aço fundidos em uma máquina de molde curvo em relação à estrutura eixo-simétrica obtida com máquinas retas. Supõe-se que o cristal de aço gerado no menisco caia na poça líquida e se deposita preferencialmente contra a frente de solidificação que avança da face externa do raio. Desta forma, o crescimento dos dendritos colunares para, enquanto o oposto, adjacente à face interna do raio, os dendritos colunares crescem sem impedimentos. A influência dos fatores que influenciam a estrutura fundida pode ser explicada em termos da geração e sobrevivência desses cristais soltos. Como exemplo, o superaquecimento tem um efeito tão forte porque os cristais se fundem novamente em líquido excessivamente quente para que o crescimento colunar possa prosseguir sem impedimentos. Da mesma forma, o meio C mostra uma maior quantidade de estrutura equiaxial, uma vez que os cristais que entram em uma região de líquido quente devem refundir pela transformação do estado sólido da fase gama para delta. Isso envolve a difusão de C, uma limitação cinética pequena, mas importante.

Crescimento da Shell

Na região do molde, a taxa de crescimento da casca é governada pela remoção de calor externa. Assim, todas as variáveis que influenciam a distribuição do fluxo de calor do molde também impactam diretamente no crescimento da casca. Mais abaixo na máquina de fundição, onde a casca engrossou consideravelmente, a condução através do próprio aço sólido da casca torna-se determinante da taxa.

Um aspecto importante do crescimento da casca, particularmente no molde, é que pode ser não uniforme. A casca pode ser localmente fina adjacente às marcas de oscilação profundas onde a folga aço/molde é grande. O teor de C do aço também influencia a uniformidade do crescimento da casca. Foi observado ao examinar as cascas descoladas que o crescimento da casca é mais não uniforme na casca descolada de 0,1% C devido ao notavelmente enrugamento da superfície. As rugas e as lacunas associadas reduzem a remoção de calor do molde. Supõe-se que a origem desse comportamento seja a retração associada à transformação delta em gama, que a 0,1 % C prossegue no estado sólido na temperatura mais alta.

Macrossegregação

Em tarugos de lingotamento contínuo, a gravidade da macrossegregação e porosidade da linha central está ligada à estrutura do lingotamento. Em geral, com a zona colunar maior, há mais problemas de qualidade. Assim, fatores como (i) baixo superaquecimento, (ii) composição do aço, (iii) aço de C médio, (iv) agitação eletromagnética, particularmente no molde, e (v) tamanho de seção grande ajudam na formação da estrutura equiaxial o que é benéfico para a qualidade.

A dificuldade em controlar a macrossegregação nos tarugos decorre então, em parte, da geração/sobrevivência de cristais soltos, mas também do empacotamento dos cristais na parte inferior do reservatório líquido onde a fração sólida está aumentando. Sob condições adversas, a ponte periódica dos cristais próximo ao fundo da poça provoca o isolamento de bolsões de líquido, que congelam formando cavidades de retração e região de macrossegregação (C, Mn, S, P,). Para a fundição de aços com alto teor de carbono, que são suscetíveis a esse problema, outra abordagem foi adotada recentemente para reduzir a macrossegregação. Os tarugos são fundidos com alto superaquecimento para eliminar os cristais (e estrutura equiaxial) enquanto sprays de resfriamento de alta intensidade são aplicados para maximizar a taxa de solidificação, reduzindo assim a tendência à segregação.

A macrossegregação na linha central dos tarugos fundidos continuamente se origina principalmente do abaulamento muito próximo à conclusão da solidificação. O abaulamento atrai o líquido residual enriquecido para baixo, onde congela na linha central. Rachaduras também podem ocorrer ao mesmo tempo se o abaulamento for grave. A extensão da estrutura equiaxial é um fator importante na segregação, como também para a ‘semi macrossegregação’, que aparece como manchas no interior do tarugo. A morfologia e o empacotamento dos cristais, bem como a agitação eletromagnética, influenciam a extensão da macrossegregação.

Processo de manufatura

- Aspectos importantes sobre a inspeção de qualidade da usinagem CNC

- Aspectos importantes do projeto de alto-forno e equipamentos auxiliares associados

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Resfriamento por névoa de ar em lingotamento contínuo

- Pós para moldes de fundição contínua

- Tundish e seu papel na fundição contínua de aço

- Fundamentos de Fundição Contínua de Aço

- Agitação Eletromagnética no Processo de Fundição Contínua

- Papel do Molde na Fundição Contínua de Aço

- WL 3.1754 Nota 3.1754 T6