Fundição contínua de tarugos de aço

Fundição contínua de tarugos de aço

A fundição contínua de aço é um processo no qual o aço líquido é continuamente solidificado em um fio de metal. Dependendo das dimensões do fio, esses produtos semi-acabados são chamados de placas, blocos ou tarugos. O tarugo de aço tem uma seção transversal quadrada com um lado normalmente de 150 mm ou menos. É um material de alimentação para laminação de aço em laminadores de perfis leves, laminadores de barras e laminadores de fio-máquina. Tarugos de aço também são usados no forjamento de certos produtos.

O processo de lingotamento contínuo foi inventado na década de 1950 na tentativa de aumentar a produtividade da produção de aço. Anteriormente, apenas a fundição de lingotes estava disponível, o que ainda tem seus benefícios e vantagens, mas nem sempre atende às demandas de produtividade. Desde então, o lingotamento contínuo foi desenvolvido para melhorar o rendimento, a qualidade e a eficiência de custos.

O lingotamento contínuo de aço é agora o método de escolha de todos os produtores de aço, substituindo o antigo método de lingotamento. Distinguido por suas muitas vantagens, esse processo passou por muitos aprimoramentos e foi e ainda é objeto de ampla gama de estudos tanto empíricos quanto matematicamente. O lingotamento contínuo de tarugos de aço é um dos tipos de lingotamento contínuo adotado na indústria siderúrgica, pelo qual os tarugos de aço são produzidos de forma contínua e simultânea. Este tipo de processo requer grande controle dos parâmetros operacionais para produzir tarugos sólidos e contínuos. O processo pode ser dividido em várias etapas, começando pelo vazamento do aço líquido quente do forno de aciaria na panela, onde a química do aço está sendo ajustada na siderurgia secundária, depois despejando no distribuidor (tundish) e do distribuidor no o molde de fundição. A solidificação do aço inicia-se no molde de fundição de cobre por resfriamento indireto, área que foi alvo de muitos estudos. Do molde, o tarugo fundido sofre resfriamento secundário com jatos de água.

A produção de tarugos de aço ganhou impulso na década de 1960, pois nessa época o conceito de mini-mill foi desenvolvido combinando a fabricação de aço elétrico com o lingotamento contínuo e uma estrutura organizacional enxuta para produzir uma nova cultura lucrativa de produção de aço. Os produtores de tarugos, embora altamente rentáveis, ficaram defasados na produção de produtos de lingotamento contínuo de alta qualidade.

Uma pesquisa realizada na década de 1980 mostrou que o projeto dos moldes e a operação de lingotamento contínuo de tarugos não eram padronizados e cada empresa fazia algo diferente. Brimacombe e colaboradores no final da década de 1970 começaram a explorar o funcionamento interno do molde de tarugos e estabeleceram as ligações entre os projetos do molde, os parâmetros de operação e a qualidade do tarugo com o auxílio de modelos matemáticos e medições na fábrica. Devido a esses esforços, a fundição de tarugos mudou para projetos e parâmetros operacionais padrão, resultando em uma melhoria substancial na qualidade do tarugo fundido. Isso foi revelado por uma nova pesquisa realizada em 1994 e percebeu-se que os produtores de tarugos começaram a fornecer tarugos de qualidade especial para o setor automotivo com sucesso, atendendo a rigorosos requisitos de qualidade. Desde então, os fornecedores de máquinas de lingotamento de tarugos reexaminaram as velocidades de lingotamento contínuo dos tarugos, dando origem a uma série de novos desenvolvimentos visando maior produtividade. Uma característica comum da tecnologia de fundição de alta velocidade para os tarugos é o aumento do comprimento do molde.

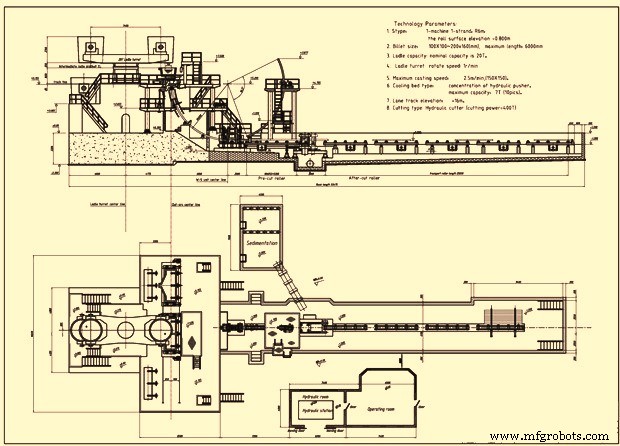

Uma gama muito ampla de máquinas de lingotamento contínuo de tarugos está agora disponível. Essas máquinas possuem diferentes raios de curvatura, são de fio único a oito fios e possuem velocidades de lingotamento de até 6 m/minuto. Um fundidor de tarugos de fio único com 6 m de raio é mostrado na Fig 1, enquanto duas máquinas de lingotamento de tarugos de oito suportes são mostradas na Fig 2.

Fig 1 Rodízio de tarugos de fio simples

Fig 2 Máquinas de fundição de tarugos com oito fios

O processo de lingotamento contínuo de tarugos de aço é descrito abaixo.

Concha de aço

O aço líquido é transferido das instalações siderúrgicas para a máquina de lingotamento de tarugos na panela de aço. Durante esta transferência existem oportunidades disponíveis para o controle da limpeza, composição e temperatura do aço líquido. Se essas oportunidades não forem aproveitadas, o aço líquido entregue à máquina de lingotamento de tarugos está sujo e muito quente ou muito frio. A fundição de tarugos de qualidade é então uma tarefa muito mais difícil.

Durante a transferência do aço líquido para o fundidor de tarugos, um grande problema é a absorção de oxigênio (O2) do ar, escória do forno e revestimento refratário da panela. É necessário minimizar a captação de O2 durante cada etapa de transferência. O transbordamento de escória na panela de aço deve ser evitado no forno de fabricação de aço no final do rosqueamento. A superfície do aço na panela deve ser coberta com uma escória sintética (i) para evitar a absorção de O2 do ar, (ii) para a absorção de inclusões não metálicas e (iii) para minimizar o calor perda. Em algumas fábricas, a panela de aço é coberta na parte superior com uma tampa de panela. Além disso, durante a fundição, a panela de aço é equipada com um tubo refratário para evitar a captação de O2 à medida que o aço é despejado no distribuidor. O fluxo de aço da panela para o distribuidor é controlado por uma válvula de gaveta deslizante. Em algumas fábricas, o peso da panela de aço é medido continuamente com a ajuda de células de carga.

Normalmente, o enxágue do aço líquido com o gás argônio inerte (Ar) é realizado para homogeneizar a temperatura do aço. O controle de temperatura do aço líquido é importante para o controle da estrutura fundida, bem como para a prevenção de problemas operacionais, como formação de calotas na panela e distribuidor, rompimentos, etc. A vazão e a duração do enxágue de Ar precisam ser controlado, uma vez que o gás descarregado do aço o coloca em contato com o ar, a menos que medidas especiais sejam tomadas.

Tundish

Tundish tem que desempenhar muitos papéis durante o lingotamento contínuo dos tarugos de aço. Atua como distribuidor, descarregando o aço para os diversos fios da máquina de lingotamento de tarugos. Também facilita o controle do fluxo do aço líquido para dentro do molde, pois possui uma altura manométrica constante e menor que a panela de aço. Isso é importante principalmente durante a partida do lingotamento, uma vez que o distribuidor pode ser preenchido com aço até seu nível normal de estado estacionário antes de iniciar o vazamento do aço líquido no molde. O outro fenômeno importante que pode ocorrer no tundish é a flutuação de inclusões que auxilia na limpeza do produto fundido. Além disso, o distribuidor também pode ser usado como reator, para adição de agentes como cálcio (Ca), para controle da morfologia de inclusão.

Por causa das funções acima, a forma e o tamanho do distribuidor são ditados principalmente pela necessidade de controlar o fluxo de fluido. Uma vez que o tamanho do calor, as dimensões do tarugo fundido, o número de cordões, o espaçamento dos cordões e a taxa de vazamento diferem de uma planta para outra; não existe um design único de distribuidor ideal. No entanto, a seguir estão as principais características de um distribuidor bem projetado.

- O design do distribuidor é para maximizar a flutuação das inclusões. Para este tundish o volume deve ser grande, embora outros fatores atenuantes limitem seu tamanho. Por exemplo, se calores de composição diferente devem ser fundidos em sequência, sem interrupção da operação de lingotamento, o volume do aço 'misto' no tundish deve ser minimizado, pois o aço misturado é off grade e pode representar uma perda de rendimento .

- O tempo de residência do aço que flui para cada um dos cordões deve ser o mesmo para garantir a qualidade do aço.

- O curto-circuito do aço através do distribuidor deve ser mínimo, ou seja, na medida do possível, o fluxo do plugue deve ser alcançado.

- O padrão de fluxo no tundish é permitir que grande parte do aço se mova perto da superfície onde a inclusão flutuando pode ser absorvida pela escória do tundish. Isso é importante, pois a distância que as inclusões podem percorrer apenas por flutuabilidade é pequena no tempo disponível no distribuidor.

- O volume morto deve ser minimizado, pois reduz efetivamente o tempo de residência do aço.

- A turbulência do fluxo da panela de entrada precisa ser isolada, principalmente quando o fluxo aberto vazando do distribuidor para o molde. A turbulência influencia a rugosidade do fluxo do distribuidor e o arrastamento de gás na poça de moldagem.

- A profundidade do distribuidor deve ser suficiente, superior a cerca de 500 mm, para evitar a formação de vórtice nos poços do bocal, o que pode arrastar a escória para baixo na poça do molde.

A determinação de um projeto de tundish ideal precisa das especificações de forma, dimensões e localização e tamanho dos dispositivos de controle de fluxo interno, como barragens e açudes. Estes são normalmente alcançados pelo uso extensivo de modelos de água e/ou modelos matemáticos.

Mais um aspecto do design do distribuidor que influencia a produtividade e a qualidade é a prevenção da reoxidação do aço líquido. Assim, uma escória de cobertura com capacidade de absorção de inclusão é aplicada para evitar a absorção de O2 do ar. O aço que flui do distribuidor para o molde é ainda mais protegido passando-o através de um tubo refratário ou de uma cobertura de gás inerte. Este último é usado na fundição de tarugos de seção pequena onde a cavidade do molde é muito pequena para acomodar um tubo refratário. Para a fundição dos tarugos de qualidade inferior, o aço geralmente é vazado pelo ar sem preocupação com a reoxidação. O distribuidor é revestido com um refratário que deve ser inerte ao aço. Também os desoxidantes do aço como Ca ou alumínio (Al), por exemplo, não devem reagir com os óxidos que compõem o revestimento refratário. Em algumas plantas, o tundish é pré-aquecido para expulsar os constituintes voláteis em certos tipos de revestimentos, que podem contribuir com hidrogênio para o aço, e também para um melhor controle da temperatura do aço.

Um grande problema com a operação do tundish é o entupimento dos bicos de vazamento por inclusões sólidas como alumina (Al2O3). Embora as inclusões sejam pequenas em comparação com o diâmetro do bocal, elas geralmente aderem ao refratário através da camada limite e, eventualmente, por acúmulos sucessivos, formam uma ponte através do bocal estrangulando o fluxo. O problema é grave para o lingotamento de tarugos pequenos, que requerem bicos de menor diâmetro. Ao lançar seções maiores usando bicos maiores, o Ar é frequentemente liberado continuamente através do bico para evitar acúmulo excessivo. O entupimento do bico não é um problema se as inclusões estiverem no estado líquido. Portanto, para a fundição sem problemas dos aços mortos com Al nos tarugos, o Ca é adicionado na quantidade correta para produzir inclusões de aluminato de cálcio.

A taxa de vazamento através do bocal do distribuidor é realizada por diferentes técnicas, dependendo do tamanho da seção que está sendo moldada. Para seções maiores, empregando um tubo refratário entre o tundish e o molde, uma haste de rolha ou uma válvula de gaveta deslizante é normalmente usada para controlar o fluxo, o controle automático de fluxo para atingir um nível constante de menisco e velocidade de fundição é normalmente usado. No caso de tarugos de seção menor, com vazamento em fluxo aberto, geralmente não há controle de vazão no distribuidor. A vazão é então ajustada pela seleção do diâmetro do bocal apropriado e manutenção da cabeça hidrostática de aço específica no distribuidor. O controle do nível do menisco é então obtido variando a velocidade de lançamento. A manutenção do cabeçote de aço líquido no tundish é realizada manualmente ou por pesagem contínua do tundish com célula de carga e conectando o sinal à válvula de corrediça na panela.

O tempo normal necessário para lançar um calor do aço líquido é de cerca de uma hora, que deve ser combinado com o tempo de 30 a 40 minutos até duas horas necessárias para o fornecimento de calor para a máquina de lingotamento de tarugos.

Molde

O molde é o “coração” da máquina de fundição. É também o dispositivo primário para a remoção de calor. As funções do molde são (i) remover o superaquecimento do aço líquido, (ii) desenvolver uma casca sólida de espessura suficiente, (iii) conter a poça de líquido abaixo do molde sem rupturas e (iv) apoiar o shell em seu crescimento inicial. Como o molde controla a remoção de calor, o projeto e a operação do molde afetam muito a qualidade interna e superficial dos tarugos fundidos. A ausência de rachaduras na superfície é muito importante, especialmente se os tarugos fundidos forem carregados a quente no forno de reaquecimento para laminação, uma vez que as trincas superficiais oxidam e formam costuras de óxido durante a laminação.

O molde pode ser reto ou pode ter uma curvatura de 4 m a 15 m de raio. Os moldes curvos são usados com fios curvos para reduzir a altura da máquina de fundição e o custo de capital. Moldes retos auxiliam na distribuição da inclusão no produto fundido. No caso do molde curvo, a flutuação da inclusão pode ser aprisionada preferencialmente pela frente de solidificação adjacente à face interna do raio para formar uma faixa. Como isso não acontece no molde reto, as inclusões são distribuídas de forma mais uniforme. Até que ponto essa preocupação é válida depende da limpeza do aço que entra no molde e dos requisitos de qualidade necessários para os tarugos fundidos. Em qualquer caso, o aço fundido que sai de um molde reto é geralmente dobrado gradualmente para uma orientação horizontal para reduzir a altura do rodízio. No entanto, em algumas fábricas, os moldes e a região do submolde são retos para que o produto fundido não seja submetido a forças mecânicas de flexão que possam gerar trincas. Com um molde curvo, os fios de aço precisam ser endireitados para uma posição horizontal antes de serem cortados em comprimentos.

Independentemente de os moldes serem retos ou curvos, os desenhos básicos dos moldes são os mesmos. Os moldes tubulares são utilizados para o lingotamento contínuo dos tarugos de aço. Esses moldes consistem em tubos de cobre (Cu) posicionados concentricamente dentro de um defletor de aço com água de resfriamento fluindo através do anel entre os dois. A espessura da parede do tubo de Cu varia de cerca de 6 mm a 20 mm. Os moldes de tubo de parede mais espessa são usados para as seções maiores. Os tubos de molde são fabricados a partir de diferentes graus de ligas de Cu. As ligas de Cu contendo fósforo, prata (rolamento de prata) ou cromo e zircônio são materiais comumente usados para os tubos do molde.

Durante a fundição, o molde é lubrificado e alternado para evitar que o aço grude no Cu, o que resultaria na ruptura da pele sólida. O molde oscilante geralmente segue uma forma de onda senoidal, cuja frequência e amplitude são ajustadas para garantir que, por uma fração de segundo durante o curso descendente, o molde esteja se movendo mais rapidamente do que o cordão descendente. Descobriu-se que este período de “faixa negativa” influencia a formação de marcas de oscilação na superfície do fio. Os lubrificantes empregados normalmente dependem do tamanho da seção a ser fundida.

No caso de seções pequenas, como tarugos quadrados de 100 mm, em que o aço é derramado em fluxo aberto do distribuidor para o molde, é usado óleo de colza ou óleo sintético. O óleo é bombeado para uma placa de lubrificação na parte superior do molde, de onde escoa para dentro da parede do molde. A ação de lubrificação precisa do óleo, que pirolisa em contato com o aço líquido, não é muito clara. Ao fundir seções maiores, o aço é introduzido no molde através do bocal de entrada submerso. Nesse caso, a lubrificação é feita pela adição de pó de fundição ao menisco, onde entra em contato com o aço, derrete e é puxado para o espaço entre a casca solidificante e o molde oscilante. A composição do pó consistindo tipicamente de óxidos, carbono e fluoreto de cálcio, é ajustada para controlar sua faixa de fusão e viscosidade. Dependendo também da composição estão a condutividade térmica e a espessura da camada de pó do molde na fenda do molde/aço, que influenciam a taxa de extração de calor pelo molde.

Uma variedade de óleos como vegetais, sintéticos e misturas podem ser usados. Embora o ponto de fulgor dos óleos seja uma propriedade chave, a faixa de ebulição, relativa à temperatura máxima da face quente é mais significativa para ser considerada fundamentalmente. A taxa de alimentação do óleo lubrificante está tipicamente na faixa de 0,014 a 0,17 (valor típico de 0,05) mililitros por minuto por mm da periferia do molde para um tarugo quadrado de 125 mm. No entanto, no que diz respeito à higiene industrial, qualidade e custo do tarugo, quanto menor a taxa de óleo alcançável, melhor é.

Os aspectos importantes em relação ao molde de uma máquina de lingotamento de lingotes são os seguintes.

- O calor da superfície do cordão é transferido para a água de resfriamento do molde através de uma série de resistências térmicas, como (i) o entreferro que separa o molde e o cordão, (ii) a parede do molde e (iii) o resfriamento do molde interface de água. Destes, o entreferro constitui a maior resistência ao fluxo de calor e representa até 84% da resistência total. O padrão de remoção de calor no molde depende em grande parte da dinâmica da formação da fenda. A folga entre o molde e o cordão é uma função complexa de várias variáveis. Além disso, as dimensões da folga variam tanto na direção longitudinal (retirada) quanto na transversal, resultando em um padrão de remoção de calor não uniforme. Embora uma luz considerável tenha sido lançada sobre a mecânica da formação de lacunas, ainda é o fenômeno pouco compreendido.

- Ao estudar os perfis de temperatura média de tempo em um molde, é evidente que os perfis de temperatura em diferentes locais são semelhantes, com um pico logo abaixo do nível do metal e uma redução acentuada na temperatura depois disso. A queda na temperatura decorre diretamente de uma redução na remoção de calor com a distância para baixo no molde devido ao aumento do entreferro, espessura do casco e distorção do molde. Também é visto que a temperatura nas localizações dos cantos é significativamente mais fria do que as localizações das faces médias correspondentes. Isso ocorre porque a lacuna tende a se formar primeiro nos cantos, devido ao fluxo de calor bidimensional, e se espalhar pela face.

- O fluxo de calor atinge o pico no nível do menisco e diminui depois disso, devido a um aumento na largura do entreferro. O nível de carbono no aço também tem um papel a desempenhar na transferência de calor do molde devido ao encolhimento associado à transferência de fase delta-gama.

- O conjunto de molde tubular empregado na fundição de tarugos é mais simples no projeto, mas é mais suscetível à distorção térmica durante a operação, uma vez que o molde não é apoiado em todo o seu comprimento. Durante a operação, o tubo do molde é submetido a um padrão de remoção de calor não uniforme e adquire uma distribuição de temperatura não uniforme. O molde de tarugo se distorce em resposta à mudança de temperatura e seu comportamento termomecânico está relacionado a vários problemas de qualidade. Constatou-se também que parte da distorção total durante a operação é permanente, devido à magnitude das tensões decorrentes da expansão térmica diferencial, aliada às restrições físicas do sistema de suporte do molde e à geometria do próprio tubo do molde. Fatores que influenciam a conicidade negativa e a protuberância do pico, bem como sua posição em relação ao topo do molde incluem velocidade da água de resfriamento, qualidade da água, nível de metal, posição de restrição em relação ao topo do molde, espessura da parede e tipo do suporte do tubo do molde.

- As variáveis de processo têm um efeito pronunciado na transferência de calor. O teor de carbono do aço, a conicidade do molde, a prática de vazamento, a lubrificação e a velocidade de fundição são as principais variáveis do processo que influenciam a transferência de calor.

- Além da extração de calor, a oscilação e lubrificação do molde são fundamentais para o lingotamento contínuo. O atrito da carcaça do molde deve ser minimizado para eliminar a aderência, rasgos e rachaduras do aço. Os osciladores são máquinas simples que alternam o molde de tarugos para ajudar a evitar que o aço grude na parede do molde. O molde é normalmente oscilado em modo senoidal, com os parâmetros típicos de curso e frequência de oscilação sendo 10 mm e 2 hertz (Hz), respectivamente. Os parâmetros de oscilação do molde para minimizar a aderência e a profundidade da marca de oscilação são o tempo de curso e de tira negativo. O tempo de tira negativo é definido como o período de tempo durante o qual o molde se move mais rápido para baixo do que a taxa de retirada do cordão. O chumbo do molde é a distância que o molde se move além da casca durante a tira negativa. Para a fundição de tarugos, os valores recomendados de avanço do molde e tempo de decapagem negativo são 3-4 mm e 0,12 – 0,15 segundos, respectivamente. Máquinas de fundição com tempos de decapagem negativos abaixo de 0,1 segundos e guias de molde abaixo de 2-3 mm são suscetíveis à aderência da carcaça do molde, especialmente se o menisco estiver flutuando. Pontas de molde maiores que 5 mm podem contribuir para marcas de oscilação mais profundas e não uniformes.

- A superfície dos tarugos fundidos continuamente é caracterizada pela presença de marcas de oscilação que se formam periodicamente no menisco devido à reciprocidade do molde. Cada marca de oscilação é uma depressão local do aço e, portanto, causa um aumento local na largura da folga aço/molde. Consequentemente, a remoção de calor é localmente reduzida na vizinhança das marcas de oscilação. Dependendo da profundidade das marcas de oscilação, podem aparecer espessuras de casca localmente reduzidas, rompimentos ou rachaduras na superfície transversal. O passo das marcas de oscilação na superfície do cordão está ligado à frequência do ciclo de oscilação.

- A conicidade interna dos moldes, que compensa o encolhimento da casca solidificante, varia entre conicidade, conicidade simples e conicidade dupla. Em algumas fábricas, havia uma prática comum não apenas de usar moldes não cônicos, mas também de inverter os tubos do molde após um certo desgaste para prolongar a vida útil do tubo. No entanto, foi visto agora que há uma forte influência da conicidade do molde na profundidade e uniformidade das marcas de oscilação e, como resultado, nas trincas internas fora da esquadria e fora do canto. Também foi visto que a conicidade do molde no menisco tem um grande efeito na remoção de calor local e global do aço, com consequências para a distorção do molde, lubrificação do óleo e qualidade da superfície do tarugo. Cálculos baseados em perfis axiais de remoção de calor medida, encolhimento do aço sólido de resfriamento e distorção do molde mostraram que um afunilamento duplo é desejável e é menos severo para um calor C baixo (0,16%) do que um calor C alto.

- Os cálculos de distorção do molde sugerem que a espessura mínima da parede deve ser em torno de 13 mm para seções de tarugos de 100 mm a 150 mm e aumentar para aproximadamente 20 mm para 200 mm quadrados. A espessura da parede superior a 20 mm pode causar problemas de aderência, se o molde for lubrificado com óleo, uma vez que a parede mais espessa pode levar a temperaturas da face quente do molde perto do menisco que excedem a faixa de ebulição do óleo que é tipicamente de 220°C a 350°C ° C. No que diz respeito aos raios de canto internos, a experiência operacional mostrou que um valor de cerca de 3 mm a 4 mm é útil para minimizar as rachaduras longitudinais.

- O nível do menisco (a partir do topo do tubo do molde de Cu) deve ser idealmente de 100 mm a 150 mm. Um menisco raso faz com que a zona de expansão térmica máxima do tubo do molde fique perto das placas de retenção, que normalmente mantêm o tubo no lugar. A resistência das placas de retenção ao movimento do tubo do molde para fora gera tensões plásticas e distorção permanente do tubo indesejável. Níveis de menisco excessivamente profundos reduzem desnecessariamente o tempo de residência da casca solidificante no molde.

- É desejável manter uma alta velocidade da água, normalmente acima de 10-11 metros/seg por causa das razões (i) a face resfriada a água do tubo de Cu deve ser suficientemente fria em relação ao ponto de ebulição da água para suprimir a nucleação ebulição, (ii) a face quente do tubo de Cu não deve exceder a faixa de ebulição do óleo lubrificante próximo ao menisco, e (iii) a temperatura do Cu não deve exceder as características de amolecimento, ditadas pelo tempo à temperatura, do um determinado grau de Cu, pois isso leva à distorção permanente do molde.

- Existem três tipos de suportes de molde que são usados. Eles são (i) suporte por placas de retenção encaixadas em ranhuras em todos os quatro lados, (ii) placas de retenção em dois lados perto do topo do tubo do molde e (iii) suporte na parte superior e inferior do tubo do molde. O segundo suporte em combinação com os níveis rasos de metal produz uma distribuição não uniforme do molde ao redor da periferia do tubo. Isso, por sua vez, é propício para o off-squareness, em comparação com o primeiro e o terceiro tipo de suporte.

- A qualidade da água de resfriamento é muito importante. Mesmo um depósito de 20 micrômetros tem uma influência devastadora na temperatura do tubo do molde. Isso ocorre porque o depósito, em relação ao Cu, apresenta uma grande resistência térmica ao fluxo de calor do tubo para a água de resfriamento. O resultado mais imediato da má qualidade da água é a distorção permanente do mofo. Vê-se frequentemente que a severidade dos depósitos não é a mesma em todas as quatro faces do tubo do molde. Isso ocorre porque a velocidade da água de resfriamento muda em torno da periferia externa do molde devido à variação nas dimensões do canal de água. Na raiz do problema estão as tolerâncias dos componentes, como camisa de água, tubo do molde, carcaça do molde e outras peças de montagem que determinam as dimensões do canal de água de resfriamento.

Resfriamento secundário

Abaixo do molde da máquina de lingotamento de tarugos, o fio de aço em movimento é resfriado pelos bancos de jatos de água. O objetivo do resfriamento secundário é continuar a remoção de calor e a solidificação iniciada no molde sem gerar tensões de tração de magnitude suficiente para causar defeitos de forma, trincas superficiais ou trincas internas.

Os bicos de pulverização são normalmente fixados a um cabeçote vertical, ou riser, que normalmente é posicionado no centro de cada fase. Na maioria das vezes, os bicos de pulverização usados nas máquinas de fundição de tarugos produzem um padrão de cone completo (redondo ou quadrado), embora os bicos de cone oco também sejam utilizados às vezes. Logo abaixo do molde, onde os rolos de base geralmente estão localizados, um ou dois bicos por face, formando um padrão em V, são frequentemente usados. O comprimento da câmara de pulverização pode variar de 0,5 m até 5 m. Convencionalmente, os jatos de água operam com o princípio de atomização sob pressão, ou seja, a água é forçada sob pressão através de um orifício ou bocal e se divide em gotículas. O projeto do sistema de resfriamento secundário para uma máquina de lingotamento de lingotes depende principalmente de considerações de qualidade e requer o conhecimento dos fatores que influenciam a transferência de calor por resfriamento por pulverização com água. O projeto do resfriamento secundário depende de três aspectos importantes a saber:(i) os efeitos do resfriamento por spray na geração de defeitos nos tarugos, (ii) remoção de calor devido aos sprays que depende de variáveis como pressão da água, distância de afastamento, tipo de bico, temperatura da superfície do cordão e fluxo de água, e (iii) a distribuição de água sobre a área de pulverização em função dos parâmetros de pulverização mencionados em (ii).

Defeitos relacionados à pulverização nos tarugos fundidos contínuos são trincas no meio do caminho, rombóides e trincas diagonais. A influência do resfriamento por spray na formação do defeito é descrita abaixo.

- Dependendo do perfil axial do resfriamento por pulverização, grandes deformações de tração podem ser geradas na casca solidificante devido à mudança dos gradientes térmicos. O reaquecimento dos tarugos após a câmara de pulverização é a causa das rachaduras no meio do caminho.

- A intensidade do resfriamento por spray afeta a distribuição de temperatura local através da casca, que por sua vez altera as propriedades mecânicas de alta temperatura do aço e a capacidade da casca de suportar o abaulamento devido à pressão ferrostática do núcleo líquido.

- A variação de temperatura de uma fatia transversal da casca sólida, à medida que se move através dos sprays, pode influenciar a precipitação de fases como o nitreto de alumínio (AlN), que pode reduzir a ductilidade em altas temperaturas. Se, nesta condição, a casca for submetida a grandes tensões de tração, como durante o endireitamento, podem ser gerados defeitos como trincas transversais.

Existe relação entre a taxa de remoção de calor por jatos de água e as variáveis de pulverização. Os coeficientes de transferência de calor por pulverização são afetados por um grande número de variáveis, como tipo de bocal, distância bocal a fio, pressão da água, temperatura da água e temperatura da superfície do aço. Fora desses tipos de bico, a distância do bico ao fio e a pressão da água influenciam o fluxo de água de pulverização (litros/sq m s), que é a variável de pulverização mais importante. Por outro lado, a temperatura da água e a temperatura da superfície do aço afetam diretamente a transferência de calor. Sob condições normais de lingotamento contínuo em que a temperatura da superfície varia de 1200°C a 700°C, a temperatura da superfície tem um pequeno efeito no coeficiente de transferência de calor, enquanto o fluxo de água de pulverização tem o maior efeito no coeficiente de transferência de calor.

O tarugo fundido após o resfriamento secundário se move para a seção de corte, onde o tarugo fundido é cortado no comprimento desejado com o cisalhamento hidráulico ou com as tochas de corte.

Processo de manufatura

- Lã de aço

- Tesoura

- Zinco

- Aço inoxidável

- Inclusões em aço fundido contínuo e sua detecção

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Resfriamento por névoa de ar em lingotamento contínuo

- Pós para moldes de fundição contínua

- Processo de fundição de aço inoxidável

- Introdução ao processo de fundição de aço inoxidável