Como obter o máximo do seu sistema CMMS / EAM

Muitas empresas hoje não estão aproveitando a capacidade total de seus atuais sistemas computadorizados de gerenciamento de manutenção (CMMS) ou sistemas de gerenciamento de ativos corporativos (EAM). Estudos de analistas indicam que apenas 5 a 10 por cento dos recursos atuais do CMMS / EAM são usados em muitos casos, com o uso médio fatorado no nível de 20 a 30 por cento. É a empresa excepcional que excede 40 por cento da capacidade e benefícios disponíveis de um CMMS / EAM totalmente implementado para eles. Mas por que é este o caso?

Este artigo explora as tendências atuais que ocorrem no CMMS / EAM com uma visão das tendências emergentes presentes e futuras. Muitas empresas, francamente, não se mantiveram atualizadas sobre os muitos recursos e funções disponíveis ou operaram em um mundo isolado.

Mundo da mudança

Devemos primeiro reconhecer que vivemos e trabalhamos em um mundo dinâmico. As coisas estão se movendo continuamente ao nosso redor, quer percebamos ou não. É perfeitamente natural tentar manter o mundo parado enquanto escrevemos um novo código ou adicionamos algum elemento de funcionalidade no mundo operacional perfeito. Reconhecer a mudança é o primeiro passo; ter o suporte e os sistemas de serviço necessários para acomodar essas variações é o segundo.

As mudanças geralmente ocorrem lentamente, como a introdução da força do vapor sobre a vela ou as ferrovias sobre o cavalo e a carroça. Demorou mais de 20 anos para que o carro e o caminhão se tornassem comercialmente viáveis há 100 anos. Muitas empresas continuam a se apegar aos seus sistemas manuais e em papel "testados e comprovados" simplesmente porque é assim que "sempre fazemos as coisas por aqui". O caso em questão é o consultório médico de hoje, regido por regulamentos rigorosos da HIPAA, ou fechamentos de imóveis, ainda exigindo uma montanha de papel com inúmeras assinaturas. Entre 22 e 25 por cento das despesas com saúde são consumidas pela papelada administrativa. Portanto, concordamos que, conforme o mundo gira, alguns sistemas têm uma adoção melhorada em relação a outros mecanismos de entrega. Um exemplo de rápida aceitação pode ser o mais novo iPod, vendido a todos os adolescentes disponíveis aos milhões na época do Natal, com capacidade para baixar milhares de músicas e uma variedade de vídeos e jogos.

Vivemos em um mundo integrado

À medida que o planeta fica menor com a conexão direta, podemos nos tornar disponíveis em qualquer ponto do mundo em um curto espaço de tempo. VOIP (protocolo de voz sobre Internet), webconferência e tecnologia de satélite podem nos encontrar em qualquer lugar do globo. Os exemplos são Webinars transmitidos globalmente e VOIP, onde, quase de graça, podemos nos comunicar em tempo real e transmitir nossas intenções para um público global.

Nosso mundo está conectado agora, mais do que apenas alguns meses atrás. Os integradores de sistema (por exemplo:Accenture, Bearing Point, Cap Gemini, Delliotte, IBM, etc.) estão ganhando bilhões de dólares conectando várias plataformas operacionais de software e aplicativos para que os líderes de negócios tenham melhor visibilidade de suas operações. Mover informações com mais eficácia hoje é o novo desafio corporativo. Ser capaz de mover dados e processá-los - tomando decisões - será ainda mais importante nos próximos anos.

Vinte anos atrás, mover bits e mordidas a 300 dpi com acopladores acústicos era considerado médio, e o modem de alta velocidade tinha 1.200 baud. Hoje, a maioria das empresas está abandonando o dial-up, e um anunciante afirma que eles "não fazem jack", o que significa o abandono do fio e do conector. As linhas DSL e de alta velocidade continuam a mover o tráfego de dados em velocidades surpreendentes (300 baud vs. 100M) em comparação com os movimentos do ano passado.

Usando esse recurso, as empresas precisam alavancar a integração de seus aplicativos em um sistema coletivo de suporte à decisão executiva, frequentemente referido como análise ou inteligência de negócios. O desafio é como conectar os diversos aplicativos de nicho para poder operar como um processo de suporte de manutenção e serviço de decisão de planejamento de recursos corporativos (ERP) unificado em toda a empresa.

A decisão de nicho; foi o certo?

Muitas empresas grandes têm um grande número de aplicativos de manutenção e serviço de nicho independentes em execução. Tomar a decisão de nicho, selecionar o melhor da categoria, parecia ser a coisa certa a fazer no momento para atender a uma necessidade de serviço ou aplicativo de serviço específico. Ter um pacote de recursos humanos (RH / HCM), um depósito autônomo ou sistema de estoque, módulo de transporte ou pacote de aquisição parecia a decisão certa no momento. Mas os tempos mudaram. Esses sistemas agora precisam se comunicar uns com os outros. O estoque precisa se comunicar com o transporte e com a aquisição. A cadeia de abastecimento deve ser concluída por interconexão. A carga de custo para esta sinergia de várias soluções de nicho diferentes será uma parte significativa dos custos de qualquer organização de TI.

Estimativas recentes indicam que até 70 por cento dos orçamentos de TI são dedicados à manutenção e interconexão de aplicativos existentes. Então, na realidade, a decisão de nicho foi acertada, centenas de vezes, já que o novo desafio é como conectá-los? A outra alternativa pode ser procurar sistemas em uma plataforma comum ou já pré-conectados, como provedores de ERP completos.

Corrija você mesmo!

Pesquisas indicam que aproximadamente 30 por cento das visitas de serviço podem ser evitadas com o atendimento adequado de um operador qualificado ou treinado. A indústria está se movendo em direção a dispositivos mais altamente confiáveis que requerem menos manutenção.

Quando foi a última vez que você trocou as velas de ignição do seu carro? Com os diagnósticos integrados se tornando mais comuns em produtos e equipamentos hoje, os usuários têm a capacidade de localizar falhas e reparar muitos dos dispositivos em serviço. Os exemplos incluem copiadoras ou impressoras de escritório que executam diagnósticos para localizar atolamentos de papel ou falhas. Prevemos ver mais CRUs - unidades substituíveis pelo cliente, ou seja, quando uma peça falha ou começa a falhar, um recurso de diagnóstico identificará a montagem e indicará ao usuário que determinada peça precisa ser substituída. Por sua vez, o produto envia um sinal para um call center que pode executar automaticamente um diagnóstico para confirmar o relatório de erro e, uma vez satisfeito que a unidade está em modo degradado, envia uma peça de reposição ao usuário para reposição.

Experimentos recentes em quebras de toner e revelador ou papel têm se mostrado bem-sucedidos com impressoras. Quando o toner ou qualquer consumível começa a ficar baixo, mesmo quando uma troca de óleo é necessária em seu carro, um pacote de reposição pode chegar à sua porta um ou três dias antes da falta de estoque - um exemplo perfeito de economia.

A última vez que fui à Costco para estocar toner, descobri que quando usei o último cartucho (pois precisava comprar um estoque de 50), o toner havia solidificado ou petrificado e a data de validade do cartucho era de quatro anos mais cedo. Portanto, a operação aqui é perfeita para o usuário e perfeita de uma perspectiva de estoque enxuto (estoque zero).

Maior ênfase está sendo colocada hoje no operador da unidade para ser sensível aos requisitos de manutenção. Por outro lado, a administração está exigindo o que parece ser 100 por cento de disponibilidade. Em muitos casos, os operadores detectam mau funcionamento antes de falhas catastróficas, como motores emperrados devido à falta de lubrificante, ruídos estranhos, vibrações, alertas antecipados ou algum indicador de possível falha. É do interesse do equipamento que a unidade seja investigada imediatamente; no entanto, a lógica dita que se o equipamento estiver envolvido em uma operação de produção crítica, ao tirar a unidade de serviço resultaria na perda de talvez milhões de dólares no volume de produção, então a unidade deve continuar funcionando, apesar das possíveis consequências negativas de operação contínua (como em condições de baixo nível de óleo ou superaquecimento).

Pague-me agora ou depois

Um dos melhores investimentos que as empresas podem fazer são os gastos com serviços periódicos e reparos de manutenção preventiva em seus equipamentos operacionais. Produtos mecânicos que envolvem qualquer tipo de movimento, mesmo ventiladores em equipamentos elétricos, requerem manutenção, limpeza e atualização periódicas para manter a integridade original e desempenho confiável contínuo. Quando eu viajo para vários locais do mundo e pego táxis para várias cidades, freqüentemente pergunto sobre o número de milhas do veículo e a frequência das trocas de óleo e filtro. Um táxi em Houston tinha mais de meio milhão de milhas, pois o motorista relatou que o óleo era trocado religiosamente a cada 3.500 milhas. Os materiais usados hoje na produção de equipamentos são muito mais duráveis do que os materiais de ontem. Se atendidos adequadamente, as empresas podem desfrutar de muitos anos de operação produtiva de seus ativos se eles forem mantidos de acordo com as especificações do fabricante.

As trocas de óleo e filtro junto com as rotações dos pneus e os principais serviços periódicos de 30.000 milhas são os melhores investimentos que os proprietários de automóveis podem fazer para manter a condição original e aumentar o valor residual de seus veículos. Ficar preso na estrada nunca é uma experiência agradável. Falha nas correias do ventilador, pneus, pára-brisa

as lâminas ou mangueiras do limpador são apenas alguns exemplos de itens de baixo custo que podem e devem ser inspecionados quanto a desgaste e precisam ser substituídos antes da falha.

Manutenção é um negócio, não apenas um serviço

Muitos pensam na manutenção como um mal necessário, um centro de custos, despesas gerais ou improdutivas. Isso está longe de ser verdade. As operações de manutenção realizam um serviço altamente valioso para manter os ativos e equipamentos de produção relacionados nas condições originais e para fornecer operação confiável e econômica. A manutenção é um negócio sério, pois funciona para cumprir os regulamentos de segurança, saúde e qualidade. Unidades de extintores de incêndio a elevadores e escadas rolantes precisam ter evidências documentadas de inspeção e serviço para funcionar corretamente.

Imagine-se pegando um extintor de incêndio no momento de uma emergência para apagar um incêndio no escritório, apenas para perceber que a unidade não está operacional com uma etiqueta vencida de quatro anos antes - como meu exemplo do toner de impressora vencido. Felizmente, temos leis de inspeção que exigem que os ambientes de trabalho comercial e industrial sejam devidamente protegidos com a disponibilidade de extintores de incêndio inspecionados, testados e em operação. A existência de uma etiqueta de inspeção não é a certeza absoluta de um dispositivo em funcionamento, já que certos provedores de serviços de extintor de incêndio de muito baixo custo são conhecidos por fornecer e instalar unidades não funcionais como uma farsa. Claro, as empresas devem ser alertadas sobre esses golpistas a preços bons demais para ser verdade, porque provavelmente são.

O uso de empresas de serviços com desempenho consistente é a melhor garantia para um desempenho confiável. Economizar alguns dólares na aquisição de serviços mudando para um filtro ou óleo lubrificante de qualidade inferior provavelmente não é o melhor caminho para a redução de custos. Muitas empresas seguem esse caminho temporariamente, o que acaba se tornando uma tendência de longo prazo. O desempenho eventualmente alcança os gastos. Consumíveis de qualidade inferior, de toner de copiadora e revelador a óleos lubrificantes e filtros para motores a selos de bomba, embora atraentes na economia de dinheiro no curto prazo, eventualmente levam à substituição de ativos em um período mais curto.

Por que isso é importante?

É importante porque a produção crítica pode depender disso. De elevadores a portas automáticas para entrada de escritórios, bombas, tubulações, tanques e motores em uma refinaria, serviço e manutenção adequados são ingredientes essenciais.

Ter todas as informações disponíveis para tomar a melhor decisão possível no planejamento da manutenção é importante para atingir as metas de serviço e produção adequadas para a operação. Não seria realista tentar administrar uma grande organização de serviços manualmente, no papel, com vários funcionários, como foi feito nos primeiros dias da Revolução Industrial. Com o advento do computador e de bancos de dados modernos, as empresas agora desfrutam do luxo do gerenciamento de ativos corporativos (EAM) para controlar melhor as operações de manutenção.

Programas avançados foram desenvolvidos para orientar as empresas na otimização da abordagem de manutenção de forma que o desempenho possa ser mantido em um estado altamente confiável, aproximando-se do tempo de atividade Seis Sigma (99,999%). Pense na complexidade dos motores a jato montados em uma grande estrutura capaz de voar. O desempenho do motor a jato no nível de 99,9 por cento resultaria em vários acidentes por dia na decolagem falha - totalmente inaceitável. Como resultado, as companhias aéreas adotaram procedimentos de manutenção sofisticados e altamente regulamentados, juntamente com inspeções e certificações, para garantir o desempenho adequado no limite Seis Sigma ou acima (3,4 incidentes por bilhão). Por esse motivo, a indústria aérea americana está experimentando um dos melhores recordes em relação à segurança e confiabilidade das companhias aéreas. Este modelo de segurança e confiabilidade é a inveja da indústria. Se ao menos outros sistemas operacionais fossem capazes de executar no mesmo nível de serviço, como nosso provedor de TV a cabo local, cujo serviço só parece falhar durante os jogos de playoff na prorrogação.

É significativo notar que muitas empresas estão satisfeitas com a maneira como as coisas eram feitas no passado. A aceitação da manutenção avançada foi adotada por aqueles que estão na vanguarda da concorrência, inovação e desempenho em um mercado de sobrevivência. Grandes empresas que empregam milhares em um modelo de produção contínua, como uma linha de montagem, não podem se dar ao luxo de retirar ativos de serviço quando milhões de dólares em valor de produção estão em jogo. Por esta razão, as empresas adotaram o modelo de manutenção empresarial que une suas operações, produção e utilidades em uma visão totalmente integrada para um serviço consistente.

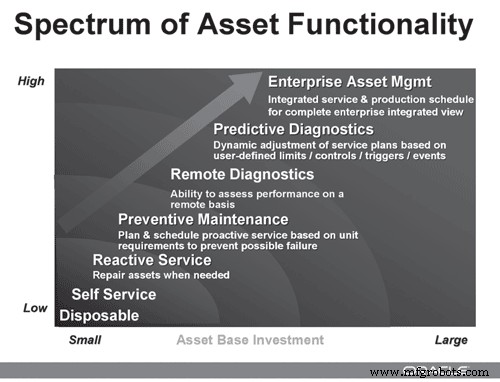

As estratégias de manutenção geralmente se enquadram em uma das várias categorias, dependendo do valor e da importância do ativo. O diagrama acima mostra a estratégia de serviço e manutenção para empresas que produzem produtos, de lâminas de barbear a locomotivas. Os produtos mais baratos normalmente nunca são mantidos e descartados após o uso, chamados de “descartáveis”. Telefones celulares, TVs pequenas e videocassetes agora se enquadram nesta categoria. Alguns dispositivos, como copiadoras ou impressoras, são atendidos por seus usuários ou operadores. Técnicos mais avançados e qualificados com as unidades de reparo de peças adequadas (por exemplo, máquinas de lavar e secar) normalmente conduzem este serviço. Subindo na curva de maturidade, dispositivos complexos ou sofisticados empregando inúmeras peças e / ou de maior valor podem receber algum tipo de manutenção preventiva para atingir o funcionamento adequado, como o exemplo de trocas regulares de óleo para veículos.

Com o acesso em tempo real da Internet de baixo custo ou tecnologia celular, as empresas agora podem monitorar remotamente o desempenho de seus ativos para garantir operações adequadas. Os sensores da unidade podem transmitir configurações de temperatura ou pressão junto com parâmetros críticos de vibração ou ruído - como a falha iminente de um rolamento. Algumas empresas vão um passo além para ter câmeras focadas em ativos no caso de um objeto estranho, como um galho de árvore ou outro objeto estranho ou em queda, interferir nas operações. Além disso, detectores de movimento de baixo custo alertam a segurança no caso de um invasor ou animal violar a zona do perímetro, como em uma concessionária de segurança ou em operações aeroportuárias. Reunir todas essas informações de intrusão, operação e mau funcionamento em um único lugar torna-se a pedra angular para as operações de manutenção moderna do EAM.

As operações de design precisam desenvolver modelos preditivos para seus produtos. Sabemos quando as lâminas de barbear falham após alguns usos e quando é hora de desativar um motor, uma vez que as vedações falharam e as peças de reposição não estão mais disponíveis. Com ativos de bombas a motores, veículos a aviões, os fabricantes precisam disponibilizar aos usuários um modelo de uso típico de comportamentos preditivos. Essas previsões orientam as operações por meio de ciclos de vida normais ou anormais de ativos para prever melhor o desempenho. Voltando ao exemplo do táxi com 500.000 milhas, se mantido adequadamente, os motores dos automóveis podem ter uma vida longa. Vários exemplos de carros que percorrem mais de 1 milhão de milhas foram validados. Os modelos preditivos ajudam as empresas a planejar melhor seu capital futuro e os horizontes de manutenção. Os gastos de capital podem ser melhor previstos, enquanto as unidades podem operar com maior previsibilidade com a disponibilidade de tais informações valiosas.

O maior grau de integração é o estado EAM onde todos os ativos são inter-relacionados e monitorados a partir de um único sistema de manutenção e operações. Usar um EAM em conjunto com sistemas operacionais para produção permite que as empresas desfrutem dos grandes benefícios disponíveis em uma produção confiável. Os exemplos incluem empresas de transporte que precisam tirar ativos de serviço quando no solo - uma vez que não é possível retirar aviões de serviço no ar, ou similarmente, locomotivas, ônibus, táxis ou monotrilhos durante a operação.

Fonte única da verdade

Ter todas as informações disponíveis em tempo real em um só lugar é uma utopia. Com isso, as informações se tornam “acionáveis”, ou seja, se um parâmetro cair fora do intervalo (mín. / Máx.), Um alerta pode acionar uma investigação imediata e criar uma ordem de serviço, se necessário.

Technicians can review the operating condition via remote monitor and compare it with the manufacturer’s predictive model. Technicians would know that by operating the asset under the new parameter, such as in elevated temperature, the asset would fall into degraded mode and either shorten the life span or operate uneconomically until the needed repair was made. Operating options would be available instead of just hard-failure.

EAM provides the framework for firms to adopt their best practices into operations settings to achieve better performance. However, achieving these goals is easier written than accomplished. To accomplish this end, firms need to adopt IT practices to capture data into a unified database or warehouse for processing with analytics and real-time dashboards for management visibility. Line managers need the drill-down tools to access answers to conditions without leaving their office or the control room. When all of this information comes together, assets can work in harmony with each other and maintenance management can move toward the proactive role instead of the traditional role of reactive fire fighting.

Conclusion

To operate in today’s competitive world, firms need an integrated EAM system. By working in harmony, maintenance and production assets can yield greater production provided the information is made available to service management. To achieve this end, maintenance management needs to extract the critical asset information to be in a position to detect failures prior to occurrence. Manufacturers need to share with their customers the predictive behaviors of assets so that user firms can be ahead of the failure curve and take needed proactive steps to eliminate unanticipated failures.

Computer and communications technologies exist today to help firms achieve this goal; acronyms such as BPEL (Business Process Extension Language) and SOA (Service Oriented Architecture) will become household words in the service and maintenance communities. With prices shrinking for data storage, communications and networks, cost should no longer be a barrier for firms to use available technology to accomplish their desired operating objectives. Tomorrow, with foreign competition growing at expanding rates, it will be the firm that fully leverages its EAM systems in the context of its enterprise information architecture that will achieve competitive advantage.

About the authors

Dave Loesch is the senior director of enterprise asset manager and Stephen Slade is the senior director for applications and industries marketing at Oracle, the world’s largest business software company. For more information, visit www.oracle.com.

Manutenção e reparo de equipamentos

- Como aproveitar ao máximo seus dados

- 11 dicas sobre como obter mais do seu sistema EAM

- Práticas recomendadas de rastreamento de ativos:como aproveitar ao máximo seus dados de ativos arduamente conquistados

- Como justificar o custo de um CMMS

- Como a carteira de manutenção sai do controle?

- Como obter o máximo do seu sistema de digitalização de depósito

- Como faço para obter o máximo do meu investimento em geração de leads?

- Manutenção de desligamento e como aproveitar ao máximo o modo off-line

- Como dimensionar e tirar o máximo proveito de suas escavadeiras e caminhões de mineração

- Como funcionam os freios, que tipos de freios industriais existem e como tirar o máximo proveito deles