Como gerenciar um programa de monitoramento de condição de tecnologia múltipla

Gerenciar um programa de monitoramento de condição de várias tecnologias em uma grande operação de mineração foi uma tarefa desafiadora, especialmente quando houve uma mudança cultural necessária para integrar as ideias de monitoramento de condição em uma estratégia de manutenção já complexa.

Um dos principais desafios incluiu mudar o foco de uma equipe de manutenção experiente de uma mentalidade de funcionamento até a falha para uma mentalidade pró-ativa.

Outro grande desafio foi incorporar as novas práticas de trabalho ao modelo de fluxo de trabalho atual, que não dava muita ênfase aos itens de manutenção em atraso.

Por fim, orientar a supervisão e a gerência sobre por que essa é a atitude certa provou ser uma das tarefas mais difíceis de todas.

Mas agora, menos de um ano depois, resultados dramáticos estão sendo obtidos. À medida que as estatísticas de monitoramento de condição seguem na direção certa, os custos de manutenção também estão mudando drasticamente.

As horas extras caíram e o tempo de inatividade não planejado diminuiu significativamente. A melhor parte é que a força de trabalho está se tornando cada vez mais focada em consertar problemas, em vez de consertar máquinas.

Estudo de caso de monitoramento de condições de múltiplas tecnologias

A Four Corners Mine é uma grande operação de mineração a céu aberto localizada 25 milhas ao sul de Lakeland, Flórida. Four Corners é uma das seis minas pertencentes à The Mosaic Corporation, o 13º maior produtor mundial de fertilizantes fosfatados. A mina Four Corners produz aproximadamente 6,5 milhões de toneladas de rocha fosfática anualmente. A mina possui três áreas distintas:

-

Operações de dragline:draglines elétricas são usadas para extração mineral. Existem seis draglines com média de 50 jardas cúbicas cada.

-

Sistema de bombeamento de campo:82 bombas grandes de 2.000 cavalos de potência são usadas para mover a rocha fosfática não processada (matriz) das linhas de arrasto para a planta flutuante. Isso representa quase 70 milhas de tubos de 20 e 22 polegadas.

-

Planta flutuante:A planta flutuante inclui numerosos transportadores, peneiras vibratórias, bombas e lavadoras de toras que são usadas para limpar a rocha fosfática e separar os detritos e o material indesejado.

Ao todo, há 775 equipamentos rotativos em toda a instalação. Existem 270 funcionários na

Four Corners Mine, com 110 deles no departamento de manutenção.

A mina Four Corners embarcou na implementação de um programa de monitoramento de condições de várias tecnologias em março e viu algumas mudanças muito dramáticas acontecerem desde então.

Compreenda os desafios

Houve e ainda existem vários grandes desafios para resolver completamente o processo. Como qualquer processo que envolve mais de uma pessoa, os relacionamentos entre as pessoas desempenham um papel vital no sucesso contínuo.

Cada um dos indivíduos deve desenvolver um nível de confiança nos outros e, como grupo, um senso de propósito unificado. Encontrar e reter pessoal qualificado é outro grande desafio.

O pessoal de monitoramento de condições que deseja trabalhar em um ambiente de mineração e tem qualquer experiência é muito difícil de encontrar. À medida que todos começam a trabalhar juntos diariamente, as atitudes e as personalidades começam a desempenhar papéis importantes na eficácia e eficiência do grupo. Manter todas essas pessoas técnicas trabalhando e trabalhando juntas pode ser uma tarefa difícil.

Um dos principais desafios é desenvolver uma compreensão do processo entre o grupo de manutenção e o grupo de monitoramento de condição. O pessoal de manutenção deve compreender o processo de monitoramento de condição e o pessoal de monitoramento de condição deve compreender o processo de manutenção.

Sem cada um compreendendo totalmente o processo do outro e onde eles próprios se encaixam no outro processo, qualquer tipo de impulso para a frente será difícil de iniciar.

Finalmente, a política interna do grupo pode desempenhar um grande papel na extinção de melhorias no processo geral. Se houver pessoas que tendem a não dar crédito a quem merece, podem surgir ressentimentos. Por outro lado, se os líderes do processo de mudança forem rápidos em dar tapinhas nas costas e fizer isso com frequência, todos se sentirão apreciados e tenderão a trabalhar ainda mais para promover a causa.

Desejo de sucesso

Outro papel fundamental no sucesso de qualquer processo é um forte desejo de sucesso. Esse desejo é facilmente visto na mina Four Corners. O gerente de manutenção é o catalisador que mantém o programa em andamento diariamente. A atitude do gerente em relação ao monitoramento das condições como parte da estratégia geral de manutenção é o que mantém o resto do departamento de manutenção focado.

Acima do gerente de manutenção, no escritório corporativo, percebe-se também o desejo de sucesso do programa. Os benefícios do programa de monitoramento de condições foram incorporados à estratégia financeira geral das operações de mineração nas operações da Mosaic na Flórida central. Espera-se que o programa de monitoramento de condição produza resultados nas áreas de segurança, custos e disponibilidade do plano geral.

As medidas de segurança foram afetadas por meio da redução de horas extras e trabalho extra. Quando o pessoal do artesanato não é chamado tanto à noite para trabalhar no equipamento que falhou durante um turno de produção programado, a probabilidade de ferimentos foi reduzida.

Quando a natureza precisa de um problema foi identificada antes do início do trabalho e os artesãos não precisaram gastar tempo e esforço desnecessários procurando o problema, a probabilidade de ferimentos foi reduzida.

Ser capaz de identificar problemas e corrigi-los muito antes de ocorrerem danos adicionais a outros componentes de uma máquina reduz o custo geral do reparo. Tudo isso se soma à redução do tempo de inatividade não planejado, o que aumenta a disponibilidade do maquinário.

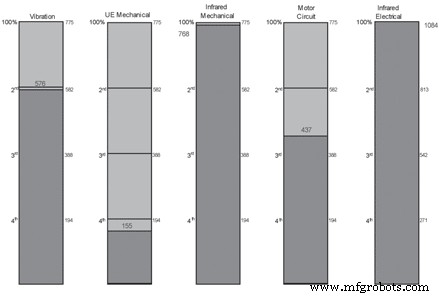

Figura 1. Tecnologia vs. Gráfico de classificação de ativos.

Programa de tecnologia múltipla

A mina Four Corners decidiu desde cedo empregar tantas tecnologias de monitoramento de condição quanto possível para fornecer a maior probabilidade de identificar os modos reais de falha dos ativos.

Análise de vibração, emissões ultrassônicas de contato, análise de óleo e termografia infravermelha mecânica foram escolhidas para identificar defeitos em máquinas rotativas. A análise do circuito do motor e a termografia infravermelha elétrica foram escolhidas para identificar os modos de falha dos motores elétricos e do quadro associado. Consulte a Figura 1 para obter a porcentagem de cobertura por tecnologia.

Melhor tecnologia disponível

A Mosaic Company também decidiu desde o início que um investimento na melhor tecnologia disponível ajudaria a garantir os melhores resultados. Os CSI 2130s foram escolhidos como plataforma de análise de vibração. Câmeras infravermelhas Mikron foram escolhidas para o esforço de termografia. O UE Systems 10.000 foi selecionado para análise ultrassônica aérea e de contato. E, o venerável PdMA MCE / Emax foi selecionado como o analisador de circuito do motor de escolha.

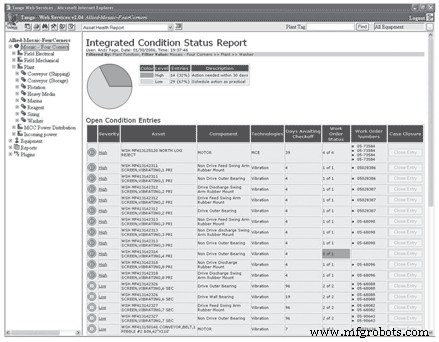

Figura 2. Relatório de status de condição integrado

Relatórios baseados na web

Uma plataforma de relatórios baseada na Web é usada para comunicar os resultados de todas as tecnologias de monitoramento de condições ao pessoal da Mosaic. Uma ferramenta de relatório baseada na Web foi selecionada por vários motivos:

-

Não requer a instalação de software nos computadores do cliente.

-

Ele pode ser acessado de qualquer computador com acesso à World Wide Web.

-

Não se limita a nenhum hardware ou plataforma de software específico para as diferentes tecnologias.

-

É facilmente expansível à medida que outras tecnologias são adicionadas ou removidas.

A Mosaic deseja que todos os níveis de supervisão estejam envolvidos na identificação e eliminação de falhas nas máquinas. Consequentemente, todos têm acesso ao software. A Figura 2 mostra um exemplo de relatório disponível no software que resume todos os problemas identificados em uma determinada área da planta.

Fluxo de trabalho integrado

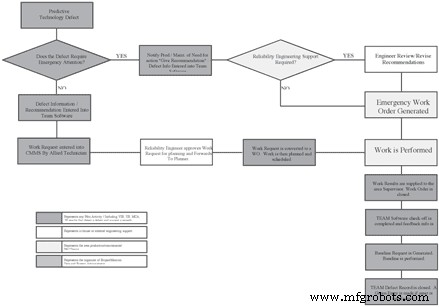

Um modelo de fluxo de trabalho totalmente integrado seria definido como aquele em que tanto o pessoal da Mosaic quanto o pessoal da Allied Reliability tivessem a mesma propriedade para identificar e realizar o trabalho. A Figura 3 mostra o modelo de fluxo de trabalho, que é codificado por cores para identificar rapidamente quem é responsável por cada parte do processo. Foi decidido que este fluxo de trabalho integrado proporcionaria os seguintes benefícios:

-

Faça com que Mosaic e Allied interajam diariamente.

-

Certifique-se de que o pessoal da Mosaic se aproprie de certas partes do processo.

-

O técnico pode fazer recomendações claras e não apenas alertar o cliente sobre os aspectos técnicos do problema.

-

A interação no nível mais baixo cria um processo de aprendizagem tanto para o técnico quanto para os artesãos.

-

O “Pós-verificação” é o ciclo de feedback para o processo de reparo de manutenção.

Relacionamento técnico, supervisor e mecânico ... fundamental para o sucesso.

Figura 3. Quatro cantos - Modelo de fluxo de trabalho de monitoramento de condição

Educação da força de trabalho

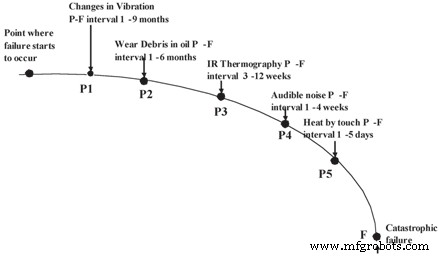

Foi acordado que a educação da força de trabalho era um elemento fundamental importante para manter o processo em andamento. A Four Corners continua a fazer um esforço significativo para educar todos os funcionários de manutenção sobre os intervalos P-F (consulte a Figura 4). Além disso, a familiarização com a tecnologia também foi um tópico importante.

Conscientizar todos os supervisores e artesãos da linha de frente sobre as diferentes tecnologias de monitoramento de condições e como elas funcionam foi visto como um componente-chave para obter aceitação. Os engenheiros de confiabilidade conduzem sessões mensais de “almoço e aprendizado”, onde os sanduíches são trazidos e os principais elementos do programa e / ou demonstrações de tecnologia são discutidos.

Figura 4. Intervalo P-F

Foco dedicado

Sem um foco dedicado, é muito fácil perder de vista o objetivo. Para garantir que isso não acontecesse, a Four Corners dedicou boa parte do tempo do engenheiro de confiabilidade para supervisionar o processo.

Seu objetivo é manter o envolvimento e a conscientização da manutenção enquanto, ao mesmo tempo, mede e compara os resultados e o sucesso do departamento de manutenção, bem como a confiabilidade aliada. Os sucessos são celebrados propositalmente em reuniões semanais e os erros são claramente identificados e as causas básicas eliminadas.

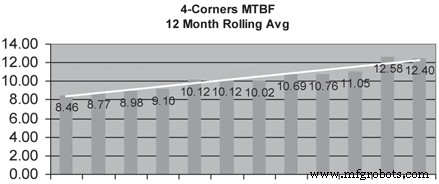

Figura 5. MTBF - Motor Failures (2005)

Melhoria constante

Todo o processo deve ser inundado com uma atitude de melhoria constante, e na Four Corners, é. O gerente de manutenção está sempre pressionando por mais e melhores resultados. Os engenheiros de confiabilidade estão sempre buscando explicações mais detalhadas dos problemas e mais foco na eliminação das causas básicas. Em um esforço para ajudar a manter esse foco, a Allied Reliability fornece à Four Corners um relatório mensal sobre várias medições.

-

Porcentagem de entradas de condição vermelha, amarela e verde, geral e por tecnologia

-

Porcentagem de entradas de condição implementadas

-

Número de ordens de serviço geradas

-

Conformidade de rota

-

Tempo Médio para Implementação

Medidas do mundo real

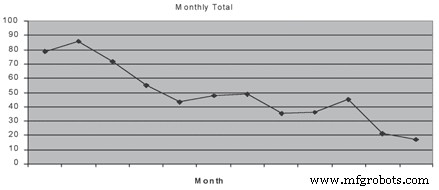

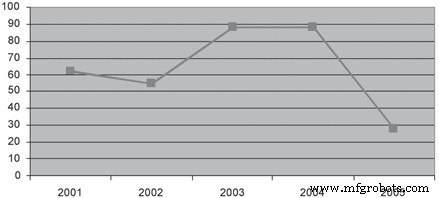

A seguir estão três gráficos que representam o efeito que a atitude da Four Corners em relação à melhoria constante e ao monitoramento das condições teve desde março de 2005.

Figura 6. Ordem de Serviço de Emergência (2005)

Figura 7. Uso do conjunto de mancal da bomba de campo

Manutenção e reparo de equipamentos

- Como um programa PM ajuda a eliminar falhas de componentes?

- Como manter a manutenção em modo proativo

- Como o monitoramento de condição aprimora um programa PdM

- Medindo o sucesso do programa de manutenção preditiva

- Melhorando a manutenção proativa com monitoramento de lubrificação em tempo real

- Perguntas de manutenção preditiva respondidas

- Como construir um programa de manutenção elétrica

- Como uma fábrica Nucor se beneficia do monitoramento de condição

- Armadilhas de monitoramento de condições e potencial para manutenção de fábrica

- 4 maneiras de monitoramento de condição benefícios do equipamento rotativo