Gerenciamento de ativos quintessenciais:o caminho para a manutenção centrada na confiabilidade

Os programas e softwares de gerenciamento de ativos estão recebendo muito destaque atualmente. Cada engenheiro de manutenção e seu gerente de local estão escrevendo um white paper e / ou livro sobre o valor do gerenciamento de ativos para os resultados financeiros de uma empresa. Existem ferramentas e conceitos de medição em abundância, todos com o objetivo de fornecer um processo de manutenção imediatamente bem-sucedido.

Muito desse conteúdo faz com que a manutenção centrada na confiabilidade (RCM) e a manutenção baseada na condição (CBM) pareça relativamente fácil e comum. Isso fomenta um conceito equivocado de que RCM e CBM são commodities que podem ser compradas e implementadas em curto prazo.

A fim de explicar como avaliar onde está o programa de manutenção de uma empresa e onde seus objetivos devem estar, precisamos de outro slogan que englobe a abordagem do processo de gerenciamento de manutenção total e o objetivo final. Como soa o Quintessential Asset Management (QAM)?

Neste artigo, vou descrever os cinco níveis de desenvolvimento de gerenciamento de ativos pelos quais uma empresa geralmente passa, levando a processos mais avançados, como CBM e RCM, para eventualmente alcançar o QAM.

Vamos definir Quintessential Asset Management como a cultura, os processos e as ferramentas necessárias para manter com eficiência o equipamento de uma empresa para uma produção ideal. Como qualquer outra coisa nos negócios, é tudo uma questão de lucratividade ou retorno para seus investimentos. Como qualquer outra coisa, existem compensações.

É maravilhoso ter dados e painéis em tempo real ao seu alcance quando você deseja tomar uma decisão, mas atingir esse nível de sofisticação tecnológica requer disciplina por um período de tempo, apesar das tendências de negócios que tendem a diminuir e aumentar. A manutenção não é diferente de um programa de segurança ou qualidade que pode ser colocado em espera ou abandonado durante períodos de lentidão nos negócios.

As empresas podem reduzir os gastos e perder a experiência insubstituível e de alto nível, que volta para assombrá-las quando os negócios aumentam, em vez de serem pacientes e pensar no longo prazo. Durante esses períodos lentos em que uma empresa tem os recursos humanos disponíveis, aqueles que seriam “campeões” de processos se dedicarão a projetos de valor agregado, como a melhoria da manutenção, não só para o benefício da empresa, mas também para suas carreiras.

A palavra quintessencial vem da física antiga como o quinto elemento que mantém os outros quatro elementos terra, vento, ar e fogo juntos. Pense na manutenção como o quinto elemento que une e mantém um negócio lucrativo baseado em ativos. No inglês moderno, quintessencial passou a significar o modelo de um conceito.

Por exemplo, você pode ter ouvido as pessoas dizerem que Joe Montana foi o zagueiro por excelência. Ele pode não ter sido chamativo, mas concluiu o trabalho sendo eficiente, confiável e interagindo bem com seus companheiros de equipe.

Ao embarcar em sua jornada QAM, as primeiras perguntas a se fazer são onde está o programa de manutenção da sua empresa e para onde você deseja levá-lo. Uma empresa precisa estabelecer uma referência válida de onde se encontra, definir metas realistas e, em seguida, avaliar seu progresso de forma honesta e aberta em intervalos predeterminados.

O desenvolvimento e maturidade de um programa de manutenção não é diferente de um ser humano. Em sua infância, tudo é reativo. O maquinário quebra e o pessoal da produção grita por atenção. Uma vez que não há um histórico de manutenção para obter conhecimento, os reparos são mais desafiadores.

À medida que um programa avança e os técnicos aprendem os equipamentos e vão descobrindo medidas preventivas, ele se encaminha para a adolescência, onde precisa de mais estrutura. Então, à medida que a tecnologia e os sistemas de informação em torno da manutenção e do gerenciamento de ativos se desenvolvem em torno de processos de comunicação automatizados e dados históricos, o desafio passa a ser a mudança em direção à proatividade e à produtividade.

Quando está maduro, as decisões precisam ser feitas com base na experiência que pode levar a eficiência ainda mais. É neste nível que a RCM (manutenção centrada na confiabilidade) pode ser implementada com eficácia. Alguns anos de dados históricos e um sistema de software de gerenciamento de ativos abrangente precisam estar em funcionamento antes que uma organização possa começar a decidir qual equipamento é realmente crítico.

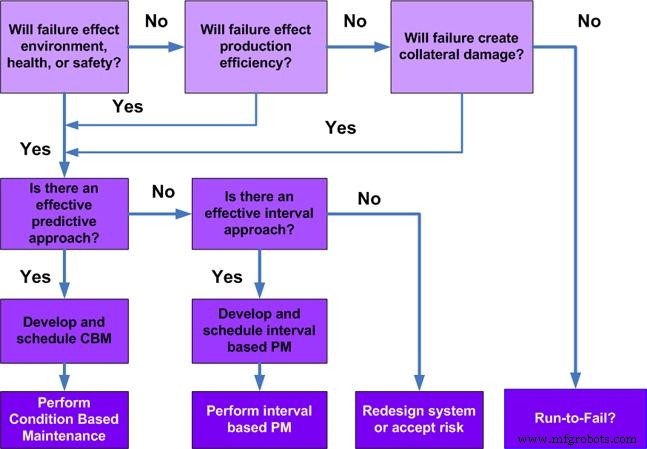

As metodologias RCM agora podem ser usadas para manter equipamentos enquanto desenvolvem tendências que mostram onde eles podem economizar dinheiro fazendo menos manutenção ou mesmo executando alguns equipamentos até a falha. Uma vez que esses processos estejam implementados com um plano para monitorá-los e melhorá-los, o QAM foi alcançado.

Nível 1 - Disruptivo / Reativo

Tudo tem que começar em algum lugar, e a manutenção não é exceção. Não há nenhum histórico de equipamento para recorrer e toda a manutenção é reativa. Algumas empresas começam a fabricar ou fazer a manutenção de produtos que não reconhecem a manutenção até que literalmente os incorpore no balanço patrimonial.

Algum soldador ou maquinista fará pequenos reparos em equipamentos com falha, e representantes de serviço serão chamados para problemas maiores. Com o passar do tempo, as falhas começam realmente a criar problemas de produção e podem realmente causar o colapso de um negócio viável.

Nível 2 - Pastas e planilhas

No nível dois, as empresas passam a contratar mecânicos de manutenção e podem até permitir que um deles fique sentado atrás de uma mesa uma certa porcentagem do tempo para planejar a manutenção e manter registros. É nesta fase que os PMs baseados no calendário e no tempo operacional são colocados em prática e os técnicos começam a manter um histórico do equipamento.

Muitas empresas apenas mudam para este nível para apaziguar algum padrão de qualidade para seu setor, como QS ou ISO. Muitas empresas permanecem neste nível indefinidamente, talvez devido à noção prevalecente de que se um técnico não está girando ferramentas em uma máquina quebrada, ele está perdendo tempo. O planejamento e a gestão mais proativos não são vistos como itens de valor agregado.

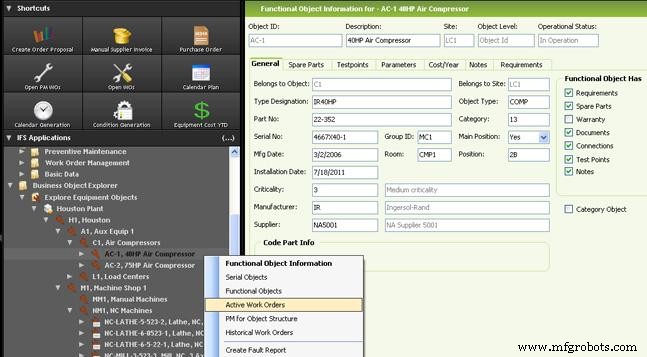

Nesta captura de tela, observe que a representação gráfica da estrutura do equipamento é hierárquica e navegável. Os registros do equipamento e telas de ordem de trabalho são escalonáveis. É mostrada uma representação mais madura de um objeto de equipamento com documentos anexados. Isso pode ser simplificado drasticamente para mostrar apenas os campos e guias em uso.

Nível 3 - CMMS Básico

Por fim, um sistema computadorizado de gerenciamento de manutenção (CMMS) foi aprovado e uma equipe foi designada para investigar os custos e as abordagens necessárias para cumprir esse compromisso. Há suporte da gerência para o projeto, e alguns campeões assumiram a liderança na seleção e implementação do software.

Muitas empresas cometem o erro de pagar um bom dinheiro por um CMMS, mas economizam na implementação. Este é um exemplo do que é chamado de passar por cima de um dólar para ganhar uma moeda. Eles consideram o tempo necessário para coletar e inserir dados pertinentes como o tempo que os técnicos poderiam estar aplicando ao equipamento, em vez de perceberem que é necessário inserir bons dados para obter bons dados.

Por outro lado, outras equipes de implementação bem-intencionadas tentam fazer muito logo de cara. Eles desejam usar todos os campos disponíveis em um relatório de falha ou ordem de serviço antes mesmo de entender muitos dos indicadores-chave de desempenho (KPIs) que desejam monitorar.

Deixar um sistema evoluir até certo ponto sempre faz o melhor sentido. Tempo é dinheiro e requer tempo para inserir dados no sistema. Ter um técnico para preencher um campo desnecessário é uma perda de tempo.

Conforme o sistema de manutenção se desenvolve, usar um campo específico pode fazer mais sentido, mas não está disponível porque já está sendo usado e cheio de informações impertinentes.

A má implementação também resulta em uma situação em que o equipamento não está configurado corretamente ou as informações inseridas no sistema são baseadas em suposições. Em muitos casos, faz sentido ser paciente e aguardar o histórico de trabalho para identificar as necessidades. Um programa de manutenção bem projetado será otimizado com o tempo.

Você precisa de um plano de onde deseja chegar com o sistema antes de configurar a implementação. Esquematize fases e metas com cronogramas. Compare onde você está e agende intervalos de avaliação honesta. Contrate os consultores certos para ajudá-lo. Eles podem ou não ser os fornecedores do software. Certifique-se de ter seu melhor pessoal de manutenção na equipe principal, que está recebendo sugestões dos técnicos e especialistas internos no assunto.

O que procurar em um CMMS?

Obviamente, a primeira coisa que você quer ter certeza é se a empresa que fornece o software ainda existirá por um tempo e se tem um modelo estruturado de melhoria de produto. Você deseja que seja escalonável para que seu programa possa crescer nas ferramentas que o CMMS tem a oferecer, incluindo painéis de KPI, tendências e possíveis feeds de captura de dados em tempo real do software de operação da máquina.

A entrada é simples e a navegação parece intuitiva? Outras facetas importantes são as estruturas do equipamento que permitem uma visibilidade rápida da acumulação de custos. Você também vai querer ferramentas de manutenção preventiva que forneçam trabalho programado orientado por calendário, valor acumulado, como horas de máquina, e eventos como toda a manutenção prevista para um desligamento.

Além disso, é bom ter relatórios de falhas que podem ser colocados rapidamente, mas que também podem ser acompanhados com muitos detalhes de planejamento. O histórico do equipamento deve ser acessível de forma rápida e fácil.

Junto com a implementação do CMMS, este é um bom momento para introduzir componentes condicionais simples e mais baratos, como amostragem de óleo e termografia infravermelha. Um ano após o início de um projeto CMMS e com verificações condicionais simples, deve haver informações suficientes para começar a desenvolver e colher KPIs e tendências.

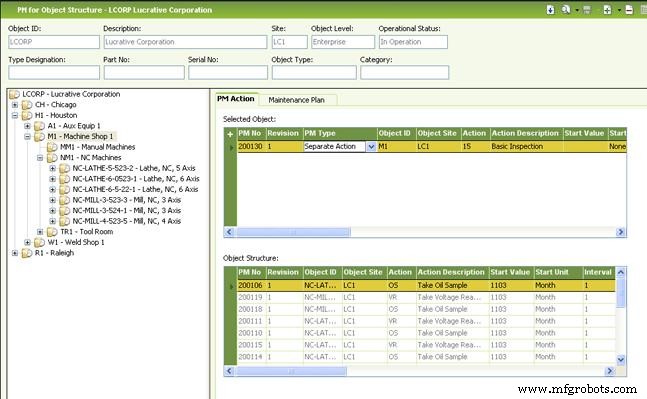

Ferramentas de navegação integradas, incluindo esta tabela PM para estrutura de objeto, permitem que você veja cada PM de cada peça específica do equipamento, bem como todos os PMs do equipamento em sua estrutura. Os PMs IFS podem ser para o objeto específico de uma rota e podem ser gerados de várias maneiras, incluindo calendário, dados de critérios (valores acumulados, como horas e ciclos, bem como valores de limite mínimo e máximo) e eventos, como paradas planejadas.

Nível 4 - CMMS integrado

No nível quatro, uma organização de manutenção começa a considerar seriamente como seu CMMS faz interface com outros sistemas da empresa, incluindo planejamento de recursos empresariais (ERP), monitoramento de equipamentos e software de gerenciamento de projetos.

Se uma equipe de manutenção está cortando ordens de compra e fazendo requisições de material em um ERP enquanto faz a entrada dupla registrando manualmente os custos ou na verdade duplicando-os no CMMS, é hora de considerar investir em um pacote integrado ou pagar por interfaces diretas.

Se uma empresa planejou com antecedência em fases anteriores de desenvolvimento e selecionou um pacote de software que oferece funcionalidade ERP e CMMS (chamado gerenciamento de ativos corporativos ou EAM), ela pode mover-se de maneira mais elegante, econômica e eficiente em direção a uma maior integração sem trazer exércitos de consultores e integradores de sistemas caros.

Se uma planta tem um sistema de controle de supervisão e aquisição de dados (SCADA), é hora de começar a considerar uma interface direta de dados (horas, golpes, alarmes). Quase todos os programas de monitoramento e alguns CMMSs são compatíveis através da interface OLE Process Control (OPC).

Faz sentido ter amostragem remota e alimentação de monitoramento em tempo real diretamente no CMMS para reduzir as horas de trabalho necessárias para coletar e inserir dados e evitar a leitura incorreta que leva a dados inúteis no CMMS.

Durante a fase de CMMS integrado, uma organização de manutenção também pode considerar a integração de suas ferramentas de software de manutenção com software de gerenciamento de projeto que pode entregar equipamentos diretamente em seu CMMS.

Este é um grande passo em direção a uma maior eficiência e capacidade de gerenciar ativos ao longo de todo o seu ciclo de vida, desde a engenharia, instalação, comissionamento, operações, manutenção e diretamente na decisão de reformar ou substituir. Instalações de máquinas, expansões e realocações de plantas têm relevância para o gerenciamento de ativos. O True Asset Lifecycle Management (ALM), ou o que é conhecido como rastreamento "do berço ao túmulo", começa no nível de projeto e / ou instalação.

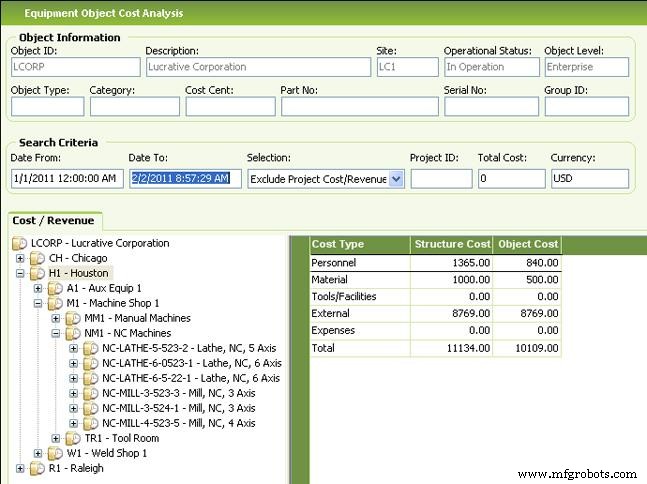

A tela Custo do objeto de equipamento mostra os custos em tempo real do equipamento com um único clique. Observe que a instalação de Houston é destacada, mostrando o custo do trabalho em comparação com a própria instalação e o custo em comparação com o equipamento dentro de sua estrutura. Clicar em qualquer objeto na estrutura fornecerá a análise de custo em tempo real associada sem gerar um relatório.

Manutenção baseada em condições?

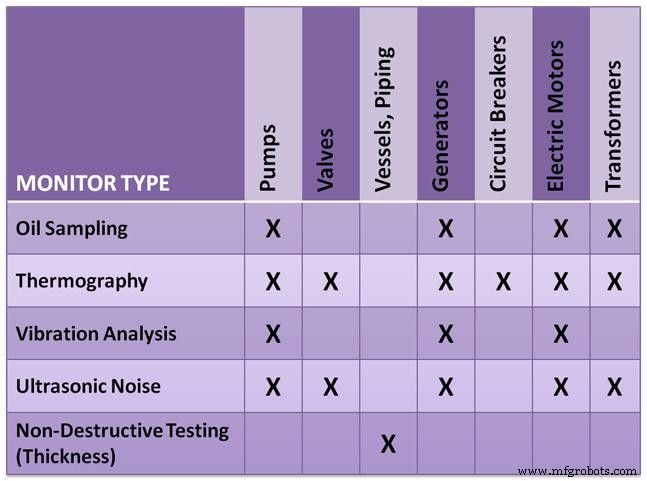

Um programa baseado em condições pode ser incorporado ao programa de manutenção para agregar valor, fazendo menos substituições antes da falha e exigindo menos horas de manutenção preventiva. Já discutimos a amostragem de óleo e a termografia infravermelha, que pode ser relativamente barata.

Alguns outros tipos predominantes incluem monitoramento e análise de vibração, detecção de ruído ultrassônico e testes não destrutivos. Todas essas são áreas que requerem perícia e avaliação específicas sobre seu valor potencial antes da implementação.

Muitas pessoas querem que seu CMMS faça essa coleta e análise de dados específicos para eles, mas isso é impraticável. Nenhum software pode fazer tudo com eficácia, e você deve questionar quem diz que pode. O CMMS só precisa ter a capacidade de ter os dados anexados a ele. Deixe o especialista se especializar onde faz sentido e não caia nessa cova de "tamanho único".

Nível 5 - Gerenciamento de ativos essenciais

Agora você está no auge do QAM. Você tem todas as ferramentas disponíveis para realmente implementar o RCM. Você pode decidir o que é equipamento verdadeiramente crítico em vez do que parece ser de acordo com o conhecimento tribal, mas realmente não é.

Você tem painéis e indicadores-chave de desempenho em tempo real e ao seu alcance. Você pode tomar decisões de reparo / substituição com rapidez e facilidade. Você pode tomar decisões do tipo “executar até a falha” com dados precisos.

As ordens de serviço de manutenção IFS são perfeitamente integradas com projetos IFS, o que permite um projeto de instalação, atualização ou expansão para ser planejado, criado e monitorado usando o IFS Projects enquanto ainda tem a capacidade de direcionar os custos da ordem de serviço para o equipamento. Você também pode entregar o novo equipamento diretamente na estrutura do equipamento usando a entrega do projeto.

As ordens de serviço de manutenção IFS são perfeitamente integradas com projetos IFS, o que permite um projeto de instalação, atualização ou expansão para ser planejado, criado e monitorado usando o IFS Projects enquanto ainda tem a capacidade de direcionar os custos da ordem de serviço para o equipamento. Você também pode entregar o novo equipamento diretamente na estrutura do equipamento usando a entrega do projeto. QAM é um modelo de como um programa de gerenciamento de ativos se desenvolve. Você pode usar todos os chavões que quiser, mas tudo se resume ao bom senso e a um plano. Embora a tecnologia certa seja importante, é a sua cultura organizacional que realmente separará o joio do trigo e determinará se você chegará ao RCM ou não.

Uma empresa precisa de uma visão de para onde está indo e como chegar lá, além de algumas linhas e colunas em uma planilha de orçamento. As pessoas, processos, dedicação e disciplina são o que tornam um programa de manutenção bem-sucedido. Software, equipamentos de monitoramento, premissas de confiabilidade e indicadores de desempenho são apenas ferramentas que automatizam, orientam e medem o seu sucesso.

Sobre o autor

Em sua função de consultor de negócios para a IFS North America, Jerry Browning ajuda os clientes da IFS a obter o máximo da funcionalidade dos aplicativos IFS para manutenção, gerenciamento de ativos corporativos e gerenciamento do ciclo de vida de ativos. Ele tem mais de 25 anos de experiência em manutenção e gerenciamento de ativos, junto com uma formação acadêmica em eletrônica e engenharia elétrica na Ohio University e na University of Houston. Ele fez parte do estimado programa AEGIS da Marinha dos Estados Unidos.

Manutenção e reparo de equipamentos

- 4 tendências que impulsionam a transformação digital em gerenciamento de ativos

- Navegando na modernização da manutenção e gestão de instalações

- Gerenciamento de manutenção:uma visão geral

- O que é confiabilidade e gerenciamento de ativos?

- O futuro do gerenciamento de ativos

- Os benefícios da gestão estratégica de ativos

- Vendendo manutenção para a gerência

- Conheça o padrão de gestão de ativos PAS 55

- Como a Internet Industrial está mudando o gerenciamento de ativos

- Por que agora é a hora de obter o software de manutenção e gerenciamento de ativos