Como a equipe de manutenção pode ajudar quando a capacidade de produção aumenta

Aumentar a capacidade de produção geralmente é uma coisa boa. Os pedidos estão aumentando e os negócios estão crescendo. Mas isso não significa que é um mar tranquilo. Se você e sua equipe de manutenção não estão acostumados (ou não planejaram) um aumento na demanda, você pode enfrentar alguns desafios únicos. Fica ainda mais complicado se o motivo pelo qual você está avançando é para fornecer serviços essenciais durante uma pandemia global

Talvez seus recursos sejam levados ao limite. Ou o COVID-19 o forçou a trabalhar com menos funcionários em cada turno. Ou você tem que modificar o equipamento em tempo real. Há também o estresse adicional de assumir novas responsabilidades.

Tudo isso pode ser estranho e estressante. É por isso que reunimos algumas dicas para apoiar o aumento da capacidade de produção. Felizmente, essas práticas recomendadas podem ajudar a aliviar um pouco da incerteza e pressão que você está enfrentando.

Consulte nosso centro de recursos para melhores práticas em liderança de manutenção, métricas e muito mais

Consulte Mais informação

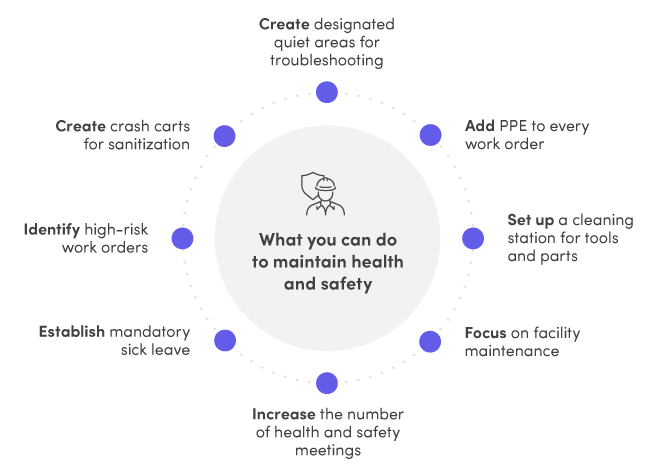

Manutenção da saúde e segurança

Garantir que você, sua equipe e todas as instalações estejam seguras torna-se um desafio maior quando o ritmo acelera e você está sendo puxado em um milhão de direções diferentes.

“Quando você está fazendo mais do que suas capacidades normais, geralmente significa que as pessoas estão fazendo coisas que não estão acostumadas a fazer”, diz Jason Afara, engenheiro de soluções da Fiix. “Eles não são treinados ou não estão familiarizados com tarefas ou procedimentos, o que aumenta as chances de acidentes.”

Você também pode ter que lidar com mais manutenção não planejada, o que sempre aumenta o risco, diz Stuart Fergusson, líder de engenharia de soluções da Fiix. Isso significa quebras inesperadas, mas também trabalho que foi empurrado para a frente para que suas instalações possam cumprir os prazos.

Focar no bem-estar de sua equipe ajudará toda a sua operação a se manter segura e resiliente ... Eficiência, disponibilidade e produção virão em seguida.

Todos esses riscos são ampliados na era do COVID-19, quando novos perigos estão mudando a maneira como as instalações de produção estão abordando a saúde e a segurança.

Existem alguns ajustes fáceis que você pode fazer para que você e sua equipe de manutenção possam lidar com o aumento da carga de trabalho com segurança.

- Crie carrinhos de choque para higienização :Isso é algo que o coordenador do CMMS e cliente do Fiix, Brandon De Melo, colocou em prática em suas instalações para combater o COVID-19. Isso o ajudou a garantir que as estações de trabalho fossem higienizadas de maneira rápida e adequada.

- Crie áreas tranquilas designadas para solução de problemas :Combater uma pandemia significa distanciamento social, o que não é tão fácil em um ambiente de trabalho barulhento. Para o gerente de operações Juan Ruiz, sua solução foi designar áreas tranquilas. Permitiu que operadores e técnicos conversassem sem se colocar em risco.

- Adicione PPE a todas as ordens de serviço :Nem sempre é fácil se adaptar às novas diretrizes de PPE que vêm com o novo trabalho. Visibilidade e repetição ajudarão a reduzir a curva de aprendizado.

- Configure uma estação de limpeza para ferramentas e peças :Não é uma tarefa fácil garantir que todos os suprimentos que chegam em suas instalações estejam limpos e em condições de funcionamento. O gerente de manutenção e usuário do Fiix, Tom Dufton, configurou uma estação dedicada para fazer o trabalho de forma rápida e correta.

- Foco na manutenção das instalações :Com as máquinas funcionando tanto quanto possível, você terá menos chances de inspecionar, ajustar e reparar. Quando isso aconteceu com Juan e sua equipe, eles usaram o tempo para estocar suprimentos, como sabonete e desinfetante para as mãos, e eliminar obstáculos que apresentavam riscos à segurança.

- Aumentar o número de reuniões de saúde e segurança :Quanto mais você fala sobre saúde e segurança, mais informada sua equipe terá sobre procedimentos e responsabilidades e como responder rapidamente em situações de alto risco, diz Jason.

- Estabelecer licença médica obrigatória :Esta é a estratégia endossada por James Afara, o COO de um produtor de cannabis. Isso levou a uma pequena redução na equipe diariamente, mas salvou os funcionários de espalhar doenças e as instalações de um impacto ainda maior.

- Identificar ordens de serviço de alto risco :Stuart sugere identificar ordens de serviço com as quais sua equipe não está familiarizada, não fez antes ou as coloca em risco para que você possa criar um plano de mitigação.

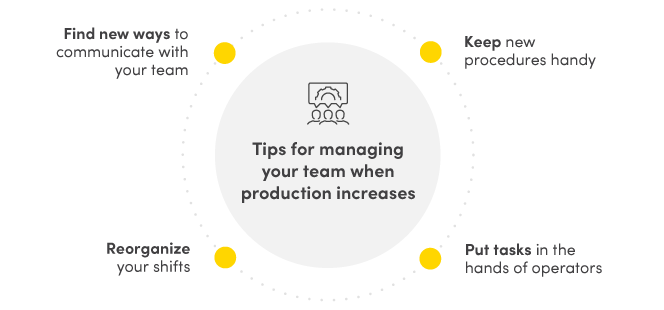

Gestão de pessoas

Evitar o esgotamento e a falta de comunicação ajudará muito a manter sua equipe saudável e na melhor posição para fazer o trabalho quando a intensidade em suas instalações atingir o limite.

- Encontre novas maneiras de se comunicar com sua equipe :Colocar toda a sua equipe na mesma página é crucial, mesmo se você não puder colocá-los na mesma sala. Ferramentas alternativas de comunicação, como videoconferências e grupos do WhatsApp, podem ser realmente úteis para melhorar a comunicação remota.

- Mantenha os novos procedimentos acessíveis :Torne o mais fácil possível para sua equipe seguir as novas diretrizes. Crie diretrizes que os técnicos possam levar com eles - sejam versões pequenas, físicas ou digitais, que eles possam acessar em seus dispositivos móveis.

- Reorganize seus turnos :Distribuir sua equipe de manutenção em turnos permitirá que você forneça cobertura para as instalações enquanto cria programações com as quais sua equipe pode contar. Isso reduz o esgotamento e chamadas fora do horário comercial. Tom, James e Juan usaram essa abordagem para manter as coisas funcionando sem problemas, mantendo suas equipes saudáveis e dando aos funcionários a flexibilidade para cuidar de necessidades pessoais, como cuidar de crianças.

- Coloque as tarefas nas mãos dos operadores :Adotar este princípio central de manutenção produtiva total ajudará a aliviar a pressão sobre sua equipe. Capacite os operadores a realizar tarefas de manutenção de rotina, identificar problemas e enviar solicitações de trabalho.

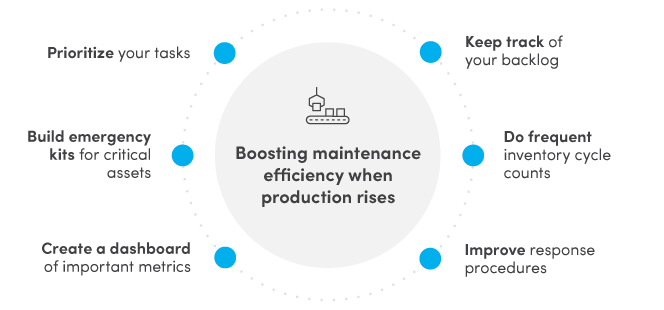

Faça as coisas com mais rapidez

Velocidade e eficiência não podem prejudicar o bem-estar de sua equipe. Também não pode ser esquecido. Fazer o trabalho rápido e ao mesmo tempo colocar as pessoas em primeiro lugar é uma corda bamba complicada, mas é possível atingir o equilíbrio certo.

Oito etapas para criar um programa de manutenção preventiva bem lubrificado

iniciar

- Priorize suas tarefas :Comece observando os cronogramas de produção e a criticidade dos ativos. Recomendamos restringir a lista verificando se alguma tarefa pode ser realizada enquanto as máquinas estão funcionando ou se os PMs demorados podem ser substituídos por outros mais rápidos sem aumentar substancialmente o risco de falha.

- Acompanhe sua lista de pendências :Crie uma lista de trabalhos que você deixou passar e atualize-a com frequência. Isso ajudará você a calcular e comunicar o risco, bem como a fazer um plano para lidar com essa manutenção adiada no futuro, diz Jason.

- Construir kits de emergência para ativos críticos :Reúna um kit de peças para ativos essenciais, para que os técnicos não precisem perder tempo procurando as peças de reposição certas quando as coisas vão mal ou quando os PMs precisam ser feitos.

- Faça contagens frequentes do ciclo do inventário :A equipe de Juan teve dificuldade em encontrar peças críticas porque os fornecedores fecharam ou têm longos prazos de entrega, o que faz com que as visitas frequentes ao depósito para verificar as quantidades de suprimentos sejam mais importantes do que nunca.

- Crie um painel de métricas importantes :Priorize as métricas de manutenção que você observa todos os dias e crie um painel para elas para que possa verificar o status de sua operação sem ter que criar relatórios complexos.

- Melhore os procedimentos de resposta :Os colapsos são inevitáveis, não importa o quão bem você planeje. Ter uma lista de códigos de falha comuns e listas de verificação de reparo à mão para equipamentos críticos pode ajudar a acelerar a solução de problemas e reparos.

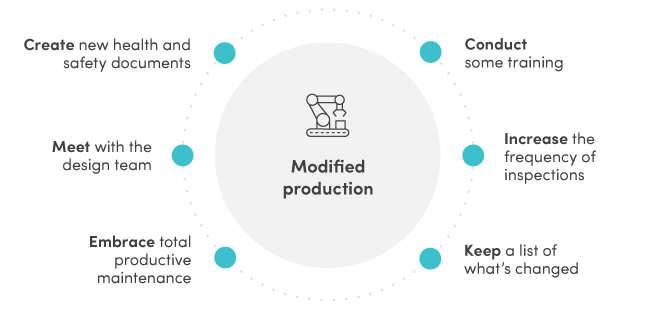

Produção modificada

Modificar o equipamento - e manter essas máquinas funcionando - tem seu quinhão de desafios para a manutenção. Aqui estão algumas dicas que podem ajudar as equipes de manutenção que se encontram nesta posição.

- Crie novos documentos de saúde e segurança :Você deve tratar equipamentos modificados como novos equipamentos, diz Fiixer Stuart Fergusson. Ele recomenda reavaliar os riscos potenciais, o EPI necessário, os procedimentos de emergência e os padrões de conformidade. Converse sobre esses detalhes com sua equipe para que todos estejam na mesma página.

- Conduza algum treinamento :Sessões de treinamento em grande escala provavelmente estão fora de questão se você estiver operando em hipervelocidade. Mas um pouco de conhecimento ajuda muito quando se trata de modificar máquinas e mantê-las.

- Reúna-se com a equipe de design :Reúna-se com a equipe que projetou e instalou os novos elementos para os ativos modificados, se possível. Dessa forma, você pode obter uma melhor compreensão de quais manutenções programadas e peças para o equipamento.

- Aumente a frequência das inspeções :Não presuma que as diretrizes de PM que você recebeu para equipamentos modificados estão corretas. Inspecione e inspecione um pouco mais para ter certeza de que novos materiais ou processos não estão causando falhas.

- Adote a manutenção produtiva total :Os benefícios do TPM dobram para ativos modificados, diz Jason. Os operadores conhecem melhor suas máquinas. Dê a eles o poder de inspecionar as máquinas e falar sobre suas observações. Isso permitirá que você identifique pequenos problemas em equipamentos modificados antes que eles se tornem grandes.

- Mantenha uma lista do que mudou :Você mudou as peças que está usando? Ou o número de técnicos atribuídos a uma tarefa? Rastreie essas mudanças para que você possa voltar à sua programação normal mais rápido assim que a produção se normalizar.

No final do dia, trata-se de focar no que é importante

As coisas podem estar mais ocupadas do que o normal para você agora. Você está sendo puxado de todas as maneiras. Seu equipamento, processos e pessoas estão sobrecarregados. Infelizmente, nada pode impedir o turbilhão em que você está preso. A boa notícia é que existem coisas que você pode controlar. Um deles é o que você prioriza. Focar no bem-estar de sua equipe ajudará toda a sua operação a permanecer segura e resiliente. Reduzir os riscos à saúde, evitar o esgotamento e reconhecer todas as coisas incríveis que a equipe faz vai ajudá-lo a trilhar um caminho. Eficiência, disponibilidade e produção virão em seguida.

Manutenção e reparo de equipamentos

- Como medir o sucesso de sua equipe de manutenção e contar a história de suas vitórias

- Implementação da manutenção preditiva com a ajuda da manutenção preventiva

- Como as equipes de manutenção podem evitar as principais violações da OSHA

- Como todos em suas instalações podem economizar tempo com relatórios de manutenção melhores

- Como justificar o custo de um CMMS

- Como a tecnologia IoT pode ajudar o meio ambiente

- Como a guerra comercial EUA-China pode beneficiar as PMEs

- Como escolher o fornecedor certo de equipamento industrial pode ajudar sua empresa a crescer

- Como a função do gerente de manutenção está mudando?

- Como os programas de aprendizado de maquinista podem ajudar na lacuna de habilidades