Anormalidades e Falhas de Rolos de Laminação

Anormalidades e falhas de rolos de laminação

Os rolos são peças de um laminador que são usadas para reduzir a seção transversal e a forma do material que está sendo laminado. São peças altamente estressadas de um laminador e estão sujeitas a desgaste. Eles são usados tanto nos laminadores de produtos planos como nos laminadores de produtos longos. Os cilindros são a parte mais crítica dos laminadores e o desempenho do laminador depende muito da qualidade e do desempenho dos cilindros.

Os rolos operam em condições severas e sua aplicação exige uma ótima combinação de várias propriedades como resistência ao desgaste, tenacidade etc. Durante a laminação, os rolos estão sob alta carga e a área de contato entre o rolo e o material que está sendo laminado sofre desgaste. Também os rolos devem ser capazes de suportar flutuações mecânicas e térmicas às quais são geralmente expostos durante a laminação. Portanto, as rolagens têm uma vida de campanha limitada. Depois que a vida da campanha terminar, as jogadas devem ser alteradas para a continuação da jogada. O estado da superfície é um dos critérios que determinam a mudança de rolo.

Os rolos que são removidos do laminador são revestidos na oficina de torneamento/moagem de rolos e são preparados para outra campanha de laminação no laminador. Os rolos são descartados quando seu diâmetro atinge o diâmetro mínimo de descarte.

Os laminadores são cada vez mais exigentes em rolos capazes de manter a forma e o perfil por muito mais tempo com o objetivo de prolongar a duração das campanhas de laminação. Normalmente, a vida útil dos rolos de qualquer laminador é limitada pelo descarte planejado de rolos. No entanto, apesar da atenção cuidadosa dada pelo fornecedor de rolos e também durante a operação do laminador, ocorrem anormalidades e falhas nos rolos em serviço. Uma falha de rolo é uma grande catástrofe no laminador que não apenas leva à perda parcial ou total dos rolos, mas também exige a remoção do pedregulho resultante no laminador, causa paralisação do laminador e danos ao equipamento do laminador. Tudo isso afeta negativamente o desempenho do moinho. Portanto, falhas de rolagem devem ser evitadas.

Pode haver várias razões para as anomalias e falhas do rolo. Algumas das razões são atribuídas ao fabricante do rolo, enquanto outras são atribuídas aos laminadores. Falhas de rolos também podem ocorrer devido a razões atribuíveis tanto aos fabricantes de rolos quanto aos laminadores.

Razões atribuíveis ao fabricante dos rolos são os defeitos internos dos rolos que incluem dureza não uniforme, tensão residual excessiva, microestrutura irracional, baixa resistência do material, transformação da estrutura para formar tensão interna ou encolhimento solto para diminuir a área de carga efetiva, etc. para falha do rolo também pode incluir sistema de resfriamento inadequado que causa estresse térmico no rolo levando à quebra do cilindro. Anormalidades de rolamento também podem causar quebra de rolo. Outros motivos para falhas de rolos incluem design irracional de rolos e ranhuras de rolo, deformação excessiva de passagem única, rachaduras profundas, fadiga e fragmentação, etc. Alguns dos motivos importantes para anomalias e falhas de rolo são descritos abaixo.

Defeitos e anormalidades do rolo

Pinholes e porosidades são os defeitos que podem aparecer na superfície, ou podem ser subsuperficiais. Os furos podem ter contornos circulares ou irregulares, com ou sem interior brilhante. Eles são dispersos aleatoriamente no barril de rolos de frio fundido. Um interior brilhante é mais frequentemente visto em defeitos subsuperficiais e indica gás preso sem exposição ao ar para permitir que a oxidação ocorra. O gás pode vir do revestimento do molde ou mesmo de rachaduras no molde de resfriamento. Causas alternativas de defeitos semelhantes, normalmente conhecidos como porosidade, são a falta de alimentação interdendrítica durante a solidificação ou possivelmente o desenvolvimento de gás proveniente do fundido. Em alguns casos, para rolos de ferro fundido estáticos, os orifícios são “preenchidos” com líquido residual e são vistos como pontos duros com um contorno circular. Esse recurso causa problemas de qualidade da superfície, mas raramente, ou nunca, leva a falhas catastróficas. Esses defeitos são considerados como uma falha de rolagem.

Inclusões não metálicas são uma anormalidade de rolagem. A inclusão não metálica pode ser de tamanho e aparência diferentes. Diferentes fontes são possíveis para inclusões não metálicas, como escória ou aprisionamento de fluxo ou partículas estranhas provenientes do molde ou do equipamento de fundição. Esta é uma anormalidade do rolo e afeta a qualidade da superfície, mas normalmente não leva a grandes falhas no rolo.

Pontos duros e macios nos rolos são defeitos de superfície e/ou subsuperfície. Esses defeitos aparecem como manchas circulares ou semicirculares, brancas ou cinzas dentro do material da casca e são mais duros ou mais macios do que o metal base circundante. Eles normalmente não aparecem como um único defeito localizado, mas geralmente afetam uma grande parte do corpo do rolo. Esta ocorrência é limitada a rolos de lançamento girados para os quais podem ser dadas diferentes explicações. Os pontos duros mostram uma concentração de carbonetos de ferro segregados, enquanto os pontos macios mostram áreas empobrecidas de carboneto ou enriquecidas com grafite. Uma das causas é provavelmente o efeito de segregação causado por uma bolha de gás, que é empurrada por força centrípeta, através do metal da casca antes da solidificação final. O gás origina-se da decomposição repentina da água de cristalização contida no ligante do material de revestimento. Outras razões podem estar ligadas à vibração excessiva do molde durante a fundição por rotação que influencia a segregação durante a solidificação na interface sólido/líquido. Esta é uma anormalidade do rolo que pode resultar na marcação da superfície do material que está sendo laminado, mas não em falhas graves em serviço.

Variações de dureza do rolo

No caso de rolos, as leituras corretas de dureza são difíceis de obter e a relação linear da dureza com outras propriedades é sempre limitada até certo ponto. Isso ocorre porque os materiais de rolo têm uma grande variação de composição e estruturas. Portanto, as leituras de dureza são mais confusas do que úteis no caso de rolos. As opiniões dos fabricantes de rolos e usuários de rolos sobre as leituras de dureza sempre foram diferentes umas das outras.

Apenas a dureza da superfície pode ser medida em um rolo de forma não destrutiva. Esta medição de duas dimensões é geralmente considerada como representativa do volume tridimensional atrás da superfície. Mas no rolo existe gradiente de dureza devido a variações macroscópicas e microscópicas causadas pela fundição (velocidade de solidificação decrescente com o aumento da distância da superfície) e tratamento térmico (velocidade de resfriamento decrescente com o aumento da distância da superfície durante a têmpera em relação ao tempo-temperatura- curvas de transformação). Outras profundidades de dureza são influenciadas pelas composições e pelos métodos de tratamento térmico.

Além disso, o material do rolo é extremamente duro e, portanto, é fortemente influenciado pelo trabalho de endurecimento (no torno ou na retificadora) e no revenimento (na retificadora). A dureza tem impacto na resistência ao desgaste. Mas também não é correto que tudo melhore com maior dureza. Outros parâmetros têm um impacto maior no desempenho do rolo, como composição, microestrutura e tensões residuais.

Além disso, há uma variação de dureza na superfície do rolo no caso de rolos, uma vez que a área de superfície de um cilindro de rolo é bastante grande. Além disso, após o cilindro ter sido usado para alguma laminação no laminador, a não uniformidade da dureza pode aumentar, pois a parte central do cilindro, que está em contato com o material quente que está sendo laminado, fica revenida causando uma diminuição na dureza.

Esforços residuais

Os rolos normalmente têm tensões residuais. Essas tensões residuais são bidimensionais na superfície e tridimensionais no volume. Na superfície a tensão radial é zero e a tensão longitudinal (axial) também é zero na borda do cano. Na parte principal do barril, axial e circunferencial (tangencial) são iguais em sinal e tamanho. Na linha central, próximo à área axial do rolo, as tensões tangenciais e radiais são iguais em tamanho e sinal. Aqui a relação da tensão longitudinal com a tangencial/radial é dada pela relação do diâmetro do rolo com o comprimento. Qual tensão excede a resistência do material do rolo, causa uma quebra espontânea do rolo. A fratura pode ser perpendicular à direção axial caso a tensão longitudinal seja muito alta primeiro, ou a fratura pode ocorrer na direção axial se a tensão tangencial/radial for muito alta primeiro.

A tensão residual tem um alto impacto na resistência dos rolos. A resistência à compressão aumenta a resistência à fadiga, reduz a propagação de trincas e reduz a tensão de cisalhamento na superfície do cilindro do rolo e o encruamento. A tensão residual de tração pode causar a quebra do rolo. As tensões residuais de compressão e tração em um rolo compensam-se mutuamente na seção transversal do rolo. O nível certo de tensões residuais deve ser controlado em rolos.

Dano de rolo devido a carga única e ruptura térmica

Danos no rolo também podem ser causados por uma única carga. Sempre que o rolo é colocado no laminador e a laminação começa, a superfície do rolo aquece até uma temperatura média, que se estabiliza após algum tempo de laminação. Durante este período, existe um gradiente de temperatura no rolo com o exterior mais quente e o interior mais frio. Devido a este gradiente de temperatura, a parte externa do rolo tem mais expansão térmica do que a parte interna. Isso cria tensão térmica no rolo com tensão de compressão externa e tensão de tração interna. A tensão de tração térmica aumenta a tensão de tração residual e se a tensão de tração total atingir a resistência do material, então uma trinca é iniciada, que é o ponto de partida para a falha do rolo. Quanto menor for a temperatura inicial do rolo ao ser colocado no moinho; maior é o risco de ruptura térmica.

Em caso de ruptura térmica, o cano é quebrado mostrando linhas de fratura orientadas radialmente cuja origem está no eixo do cano ou próximo a ele. A fratura é perpendicular ao eixo de rolagem e geralmente ocorre próximo ao centro do comprimento do cano. A ruptura térmica está relacionada à máxima diferença de temperatura entre a superfície e o eixo do cilindro do cilindro. A diferença de temperatura pode ser induzida por uma alta taxa de aquecimento da superfície do rolo decorrente de um resfriamento ruim do rolo ou mesmo uma quebra do resfriamento do rolo ou um alto rendimento no início da campanha de laminação. Esta diferença de temperatura entre a zona externa e a parte interna do rolo inicia tensões térmicas que são sobrepostas às tensões residuais existentes no rolo. Como exemplo, uma diferença de temperatura de 70 graus C entre a superfície externa e o eixo do rolo causa tensões térmicas adicionais na direção longitudinal de cerca de 1.100 kg/cm2 durante a fase crítica após o início da campanha de laminação. Uma vez que as tensões de tração longitudinais totais no núcleo excedem a resistência máxima do material do núcleo, uma ruptura térmica repentina é induzida. Isso pode ser uma falha do moinho ou uma falha do rolo.

Na verdade, existem três fatores que são importantes para a ruptura térmica. São eles (i) gradiente térmico, (ii) resistência e integridade do material do núcleo e (iii) tensões residuais. Na verdade, menor é a resistência do material do núcleo do rolo; maior é o risco de ruptura térmica.

O estresse residual tem um alto impacto na ruptura térmica. As tensões residuais são sempre tensões de compressão externas e tensões de tração na parte interna do rolo. Essas tensões são reduzidas em todas as áreas onde as ranhuras são usinadas no rolo, mas permanecem altas nas áreas entre as ranhuras. Quando esses rolos são aquecidos durante o processo de laminação, a tensão térmica é adicionada à tensão residual e quando a tensão de tração total (no máximo entre as ranhuras) atinge os limites de resistência do material, ocorre a ruptura térmica entre as ranhuras.

Dano mecânico e físico de rolos

Os rolos também podem ter danos mecânicos. Danos mecânicos nos rolos podem ocorrer devido à sobrecarga mecânica local. É bastante comum encontrar algumas intrusões, hematomas, impressões nos rolos. Isso acontece quando qualquer material estranho entra nos rolos junto com o material que está sendo laminado. O dano ao rolo ocorre quando a dureza do material estranho é alta ou seu tamanho é grande o suficiente para causar uma impressão profunda nos rolos. No caso de impressão de rolos profundos, torna-se necessário usinar os rolos.

O dano físico dos rolos pode ser de vários tipos. Estes são descritos aqui.

O peeling é uma das anormalidades nos rolos. Durante a laminação, uma fina camada de óxido é formada na superfície do rolo dentro da largura de laminação. A remoção parcial apenas desta camada de óxido é conhecida como peeling. Esse descascamento pode ser facilmente identificado quando observado como listras circunferenciais prateadas do material do rolo principal, misturadas com listras de óxido azul/preto ainda aderidas à superfície do rolo. A camada de óxido na superfície do rolo cresce em função da temperatura da superfície do rolo ao sair da mordida do rolo e do tempo de exposição ao ar em temperatura elevada. Essa camada de óxido é submetida a tensões de cisalhamento alternadas devido à diferença de velocidade superficial do material que está sendo laminado e do rolo. Uma vez que a resistência à fadiga desta camada de óxido é excedida, inicia-se o descascamento desta camada. O descascamento é caracterizado desde que apenas a camada de óxido seja cisalhada, enquanto o material básico do rolo permanece intacto e continua resistindo às forças de cisalhamento. A ocorrência deste fenômeno depende das condições de laminação, incluindo a temperatura da superfície do material que está sendo laminado (o que determina fortemente a natureza e dureza da incrustação), redução de laminação, resfriamento do rolo e duração da campanha de laminação. O descascamento do rolo é uma característica do moinho.

Contusões ou marcações mecânicas são entalhes locais no cilindro do rolo combinados com contusões induzidas pelo calor, rachaduras de fogo e rachaduras de pressão dentro ou fora da largura de laminação. Essas marcas são predominantemente vistas nos cilindros de trabalho das bancadas de acabamento traseiras dos laminadores. Estes são causados por sobrecargas locais extremas relacionadas a paralelepípedos, extremidades dobradas e/ou frias do material sendo rolado, objetos estranhos ou partículas de escamas mais espessas que passaram pelo intervalo do rolo. Todas essas anormalidades, quando ocorrem em alta velocidade de rolamento, podem causar alta pressão, bem como deformação e calor por atrito. Essas condições podem criar danos superficiais locais nos rolos. Eles resultam de anormalidades do laminador se o processo de laminação ficar fora de controle.

A formação de bandas é uma anormalidade dos rolos. São as áreas brilhantes fortemente descascadas que aparecem no rolo de trabalho e são orientadas na direção circunferencial e muitas vezes são na forma de faixas com uma superfície muito áspera. A formação de bandas normalmente aparece em cilindros de trabalho ICDP (indefinite chilled double pour) nos primeiros suportes de acabamento de laminadores a quente, mesmo após tempos de campanha bastante curtos. A bandagem também é possível quando rolos de trabalho com alto teor de cromo são usados após tempos de execução mais longos nos mesmos suportes e posições críticas. Devido às forças de atrito alternadas em combinação com as cargas térmicas alternadas que excedem a resistência ao cisalhamento por fadiga a quente do material da casca, rachaduras paralelas na superfície dentro da profundidade das trincas primárias se desenvolvem e se propagam até que as áreas rachadas sejam separadas do rolo. Uma vez que a superfície do rolo está localmente deteriorada, são induzidos picos de forças de cisalhamento que levam a um desenvolvimento muito rápido de bandas descascadas ao redor do cilindro do rolo. A camada removida tem uma profundidade de cerca de 0,1 mm a 0,2 mm que corresponde mais ou menos à profundidade dos fogos de artifício primários. Esta ocorrência está relacionada principalmente às condições da usina.

A soldagem do material que está sendo laminado ocorre no cilindro do cilindro principalmente nos cilindros de trabalho dos suportes de acabamento traseiros, especialmente ao laminar bitolas finas. Alta pressão específica de laminação em combinação com baixa temperatura de laminação são condições básicas para a soldagem do material que está sendo laminado na superfície do rolo. Em particular, anormalidades de rolamento, como paralelepípedos, crimpagens e extremidades dobradas do material que está sendo enrolado, causam pressões extremamente altas que favorecem a aderência do material ao rolo. Assim, o aumento da deformação plástica da superfície do rolo na forma de entalhes, ou mesmo fragmentação, é induzido nessas áreas sobrecarregadas, onde o desenvolvimento de calor severo adiciona rachaduras ou contusões. A escolha errada da classe do rolo para os últimos suportes de acabamento pode levar a uma aderência catastrófica. Este dano é causado pelas condições do moinho.

Ranhuras onduladas circunferenciais podem aparecer na superfície do barril coincidindo com a borda do material que está sendo laminado em laminadores planos. A extensão depende da variação na largura do material que está sendo laminado antes de uma troca de rolo. Essa aparência é normalmente observada em rolos de trabalho das primeiras bancadas de acabamento. Isso é causado pelo aumento da resistência à deformação da borda do material que está sendo laminado combinado com altas taxas de redução nas primeiras bancadas de acabamento. Se a borda do material que está sendo laminado for consideravelmente mais fria do que o centro e se houver escamas duras na borda, uma carga específica mais alta causará um maior desgaste localizado na superfície do rolo. Isso é mais prevalente ao laminar aços inoxidáveis com classes de rolos de alta liga. Esta é uma ocorrência relacionada ao moinho.

Às vezes, devido a anormalidades no laminador, um grande momento de torque é gerado pelos motores de acionamento. O grande acúmulo de momento ocorre porque os motores são sempre parte forte e potente do moinho. Devido ao acúmulo do enorme momento de torque, ocorre falha no pescoço do cilindro, pois o pescoço do cilindro é geralmente a parte mais fraca de todo o sistema. Quando o pescoço do rolo quebra, ele mostra uma estrutura típica de uma explosão rápida e frágil com a área fraturada normalmente inclinada a 45 graus em relação à direção axial. No entanto, falhas de torção por fadiga de pescoços de rolo são raras durante o rolamento normal.

O munhão do rolo pode sofrer uma falha de seção transversal. Geralmente começa na parte inferior do raio adjacente ao barril. A face de fratura segue o raio e então continua na lateral do cano, e corta uma parte da face da extremidade do cano. Sob condições de carga de choque, a carga de pico pode exceder a resistência à flexão final do material do núcleo e a fratura ocorre, geralmente na área da seção transversal mais altamente tensionada. No caso de um rolo ter sido manuseado incorretamente por queda ou pelo uso incorreto da barra de suporte durante as trocas de rolo, os pescoços dos rolos podem rachar ou, mais frequentemente, falhar por fratura. O fato de um pedaço do cano estar preso ao diário indica uma falha de uso indevido. Isso é uma falha do moinho.

A falha do munhão pode ocorrer devido à fratura por flexão. As linhas de fratura começam do lado de fora e se espalham por toda a seção transversal, principalmente começando na área do filete e muitas vezes após a propagação de trincas por fadiga. Esta falha surge de altas cargas de flexão que excedem a resistência à flexão final ou a resistência à fadiga do munhão. Geralmente é limitado a cilindros de trabalho 2-Hi de qualquer grau em carrinhos de laminação a quente. Esse tipo de quebra pode ser causado por (i) altas cargas de rolamento combinadas com um projeto de rolo fraco, (ii) anormalidades de rolamento com forças de flexão extremas, (iii) qualidade inadequada do rolo no que diz respeito à resistência do munhão e (iv) um efeito de entalhe como consequência de um raio de filete muito pequeno, ranhuras circunferenciais e trincas de fadiga induzidas por corrosão, etc. Isso é uma falha do laminador ou do laminador.

No caso de falha do munhão devido ao torque da extremidade de acionamento, a face de fratura é inclinada em relação ao eixo de rolagem e pode apresentar uma fratura de cisalhamento completa, que muitas vezes forma uma quebra em forma de cone. Este tipo de fratura ocorre na extremidade de acionamento iniciando a partir da seção mais fraca, que geralmente é o recesso do anel dividido, propagando-se para o centro do pescoço ou da raiz do raio da extremidade da pá. Isso acontece quando o torque na extremidade de acionamento excede a resistência à torção do material do munhão. A resistência do munhão também é afetada pelo efeito de entalhe de raios afiados, ou seja, no recesso do anel bipartido, ou qualquer outro gerador de tensão, como furos radiais. A carga pode ser normal para o projeto e operação do moinho, caso em que o material do cilindro requer atualização ou a carga pode ser superior à operação padrão do moinho, que por sua vez é maior que a resistência à torção do material do cilindro. As sobrecargas podem ser experimentadas através de uma variedade de condições, como (i) uma parada do moinho devido a um adesivo, (ii) anormalidades de laminação, como soldagem do material sendo laminado, pré-ajuste incorreto da folga do rolo etc., e (iii) encaixe incorreto do eixo de acionamento, seja pelo laminador, ou por usinagem incorreta da extremidade de acionamento. Isso geralmente é uma falha do moinho.

A falha do munhão também pode ser devido aos rolamentos desgastados e travados. Marcas de pontuação ou arranhões profundos podem ocorrer no munhão na área do rolamento, ao longo do eixo ou na direção circunferencial. Também pode haver recortes e inclusões de fragmentos de carepa de laminação ou outros materiais estranhos. Outros danos podem incluir oxidação e erosão da superfície do solo sob o rolamento. Marcas de rotação e rachaduras podem ser evidentes na área do rolamento e, em casos extremos, pode resultar em ruptura térmica do pescoço. Rachaduras também podem se propagar a partir dos orifícios de injeção de óleo. Vedações inadequadas, danificadas ou mesmo ausentes permitem a entrada de água, escamas e outras partículas estranhas no espaço entre a pista interna do rolamento e o munhão. Os arranhões profundos ao longo do eixo são causados por detritos entre o mancal e o munhão cavando na superfície quando o mancal é removido para retificação do rolo. A viscosidade da graxa que é muito baixa e a folga errada entre o mancal e o munhão junto com partículas estranhas podem causar danos na superfície e desgaste quando o anel interno do mancal se move ao redor do munhão do rolo devido ao micro deslizamento. Isso pode até mesmo induzir a soldagem a frio e a coesão entre o munhão e o rolamento, além do bloqueio dos orifícios de lubrificação. O resultado pode incluir altas cargas de atrito, rachaduras do calor produzido e um rolamento emperrado. Desgaste excessivo no munhão, falta de lubrificação, usinagem elíptica ou encaixe incorreto do anel do pescoço ou qualquer outra falta de vedação pode permitir que a água de resfriamento do moinho penetre sob o rolamento e cause corrosão. Isso é uma falha do moinho.

Rachaduras de fogo

As fissuras de fogo são fissuras de choque térmico que se formam sob uma taxa de resfriamento muito acentuada na superfície do rolo. Quando a superfície aquecida do rolo com um gradiente térmico perpendicular à superfície do rolo durante a revolução do rolo é resfriada pela água de resfriamento, a tensão superficial de tração é acumulada. Quando a tensão de tração atinge a resistência à tração do material do rolo, então rachaduras (rachaduras de fogo) são iniciadas. Essas trincas são formadas apenas sob tensão de tração.

Um padrão de rachaduras na superfície dos rolos usados para laminação a quente com resfriamento a água dos rolos é bastante normal. Ajuda a melhorar a mordida do rolo. No entanto, rachaduras de fogo podem se transformar em rachaduras mais profundas para causar falha do rolo devido a fragmentação. O padrão de fissura de fogo depende da resistência do material do rolo. Maior é a resistência do material do rolo, mais ampla é a rede de rachaduras de fogo e mais profundas são as rachaduras de fogo. O pior tipo de rachaduras por incêndio ocorre quando o moinho para com o material quente entre os rolos e o resfriamento a água permanece ligado. O efeito é mais severo no grupo de desbaste de talhões. Em uma parada repentina da laminação com grande paralelepípedo, é necessário parar o resfriamento do rolo imediatamente e permitir que o rolo esfrie de forma normal sem têmpera para evitar rachaduras profundas por incêndio. Além disso, em uma parada repentina do moinho com pedras grandes, é aconselhável inspecionar a superfície do rolo quanto a rachaduras profundas antes de reiniciar o moinho.

Geralmente existem três tipos de rachaduras de fogo. São eles (i) bombinhas de banda, bombinhas em escada e (iii) bombinhas localizadas.

Os trincas de banda correspondem à largura do material que está sendo rolado e ao arco de contato entre o rolo de trabalho e o material que está sendo rolado. A aparência dessas rachaduras é do tipo de mosaico usual, mas é de tamanho de malha maior do que um padrão convencional de craqueamento por fogo. No caso de parada do moinho, o material que está sendo laminado pode permanecer em contato com os cilindros de trabalho por um tempo considerável. A temperatura da superfície do rolo aumenta rapidamente na área de contato e o calor penetra mais profundamente no corpo do rolo. As tensões térmicas induzidas excedem a resistência ao escoamento a quente do material do rolo. Quando o material que está sendo laminado é removido e os rolos levantados, a superfície do rolo esfria e devido à contração dessa área localizada, a superfície começa a rachar. A gravidade das trincas depende do tempo de contato e da taxa de resfriamento. Isso é uma falha do moinho.

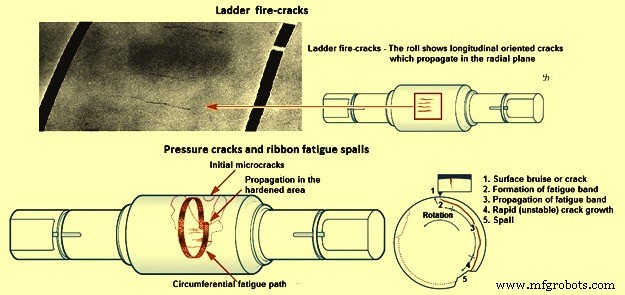

Os foguetes de escada (Fig. 1) estão dentro de uma faixa circunferencial no cano do rolo. São fissuras de orientação longitudinal que se propagam em planos radiais. Este tipo de rajadas de fogo pode ser iniciada devido à falta de resfriamento, por exemplo, por bicos de resfriamento bloqueados. Devido à penetração pronunciada de calor no corpo do rolo, essas rachaduras de fogo são muito mais profundas do que as rachaduras de fogo normais. Isso é uma falha do moinho.

Fig 1 Rachaduras de fogo na escada e rachaduras de pressão nos rolos

No caso de rachaduras localizadas, o cano mostra áreas locais de rachaduras, às vezes junto com entalhes ou mesmo fragmentação local. Essas rachaduras ocorrem quando a combinação de tensões mecânicas e térmicas dentro dessas áreas locais ultrapassam o limite de escoamento do material do barril e são exageradas durante o resfriamento subsequente. Anormalidades do laminador, como contusão por impacto, soldagem do material que está sendo laminado, crimpagem (pinçamento) da borda ou extremidade final do material que está sendo laminado, são possíveis razões para esse tipo de dano. A combinação de rachaduras de fogo e rachaduras de pressão torna esse dano muito perigoso, pois pode induzir a fadiga da fita (Fig 1) ou até mesmo a fragmentação imediata. Isso é uma falha do moinho.

Fadiga de rolamento

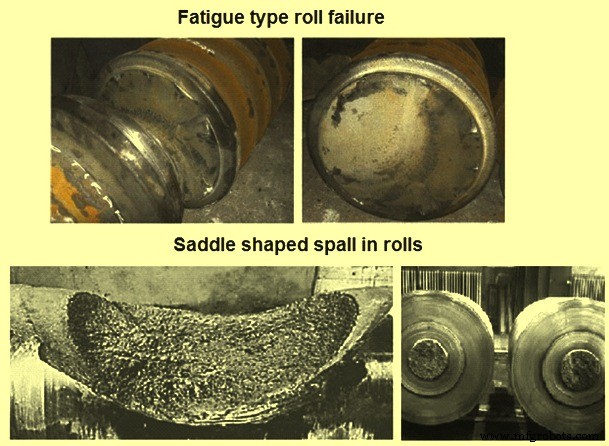

Os rolos também são danificados por causa da fadiga. O dano devido à fadiga pode começar na superfície ou subsuperfície. O problema de fadiga nos cilindros pode surgir devido às altas cargas nos moinhos. Exemplo típico de falhas por fadiga são o barril dos rolos do laminador de seção (Fig. 2). A fadiga por corrosão também pode ser um problema. Com fadiga por corrosão, não há operação segura e não há limite de fadiga. A fadiga por corrosão pode ser reduzida reduzindo as tensões nominais, otimizando o design do rolo e as altas tensões residuais de compressão. Outro ponto relacionado à fadiga por corrosão é que não há operação segura e não há limite de fadiga. A ruptura por fadiga por corrosão é devido à alternância de estresse e tempo.

Às vezes, após um problema de resfriamento no laminador, o rolo apresenta algumas trincas circunferenciais, que com alguma profundidade realmente reduzem a seção transversal do rolo, e devido à alta carga o rolo pode quebrar sob a condição de baixo ciclo de fadiga.

Fig 2 Falha de rolagem do tipo fadiga e fragmentação em forma de sela nos rolos

Descamação

Spalling pode ser outro motivo para falha de rolagem. Existem dois tipos diferentes de lascas nos rolos. Um começa em uma fissura superficial inicial, enquanto o outro tipo começa na subsuperfície. As rachaduras na superfície são normalmente causadas por sobrecarga local e todos os tipos de anormalidades de rolamento, incluindo condições anormais de rolamento. Quando a deformação plástica na superfície do rolo é maior do que o material do rolo permite, uma rachadura começa.

Spalls que são danos de rolagem fatais sempre tendem a acontecer com um número relativamente baixo de revoluções. Isso significa que a iniciação da trinca, a propagação da trinca e a falha final por fragmentação podem se desenvolver em uma única campanha de laminação.

Existem cinco tipos de estilhaços. Estes são (i) lascas de sela, (ii) rachaduras de pressão e lascas de fadiga da fita, (iii) lascas relacionadas à ligação de interface/núcleo, (iv) lascas devido à profundidade insuficiente da casca e (v) lascas da borda do barril.

Os fragmentos de fadiga em forma de sela (Fig. 2) originam-se no material do núcleo abaixo da interface casca/núcleo e irrompem para a superfície do barril. A intensidade variável das linhas de fadiga pode ser vista nas áreas profundas do fragmento, indicando a direção de propagação do núcleo para a superfície do barril. Essas lascas ocorrem em rolos de trabalho com núcleo de ferro grafite em flocos e localizam-se predominantemente no centro do barril. Spalling é causado por altas cargas cíclicas devido a grandes reduções ao laminar bitola fina e materiais duros. Essas cargas induzem altas tensões alternadas no material do núcleo, além do limite de fadiga, e muitas microfissuras começam a se formar causando um enfraquecimento progressivo do material do núcleo. No estágio seguinte, essas micro rachaduras se unem e se propagam para e através do casco até a superfície do barril, dando origem ao grande e típico fragmento de sela. Altas tensões residuais de tração que são induzidas termicamente no núcleo durante a fabricação favorecem esse tipo de dano ao rolo.

No caso de rachaduras de pressão e lascas de fadiga da fita (Fig 1), inicialmente, uma ou mais rachaduras de pressão são formadas em uma área de sobrecarga local, na superfície do barril ou próximo a ela. Tal trinca é normalmente orientada paralelamente ao eixo do rolo, mas se propaga em uma direção não radial. No estágio seguinte, uma banda de fratura de fadiga, tipo língua de gato, se propaga progressivamente em uma direção circunferencial, mais ou menos paralela à superfície do cano. A direção de propagação é oposta à direção de rotação do rolo. A propagação se desenvolve dentro da superfície de trabalho do rolo, aumentando gradualmente em profundidade e largura, seguido por uma grande descamação da superfície do barril sobrejacente. Altas cargas locais nas bordas de ataque, paralelepípedos ou duplicação da extremidade do material sendo laminado, excedem a resistência ao cisalhamento do material da casca e iniciam a fissura. A laminação subsequente fatiga o material e a trinca se propaga até que ocorra um fragmento espontâneo maciço.

No caso de rolos de dupla vazão, uma grande área de material de casca se separa do núcleo seguindo a interface de ligação fraca até que uma área de ligação metalúrgica completa seja alcançada. Neste ponto, a fratura se propaga rapidamente em direção à superfície do barril, resultando em uma grande fragmentação. Durante a fundição de um rolo, o objetivo é obter a ligação metalúrgica completa entre a casca e o núcleo metálico. Disbonding of the shell from the core during operation is favoured by any reason which reduces the strength of the bond such a (i) residuals of oxide layer between shell and core, (ii) presence of flux or slag at the interface, and (iii) excess of carbides, micro-porosities, graphite flakes or non-metallic inclusions such as sulphides etc. Other reasons for separation of the shell and core can be the excessive local overload during mill abnormalities initiating a local disbonding which continues to grow by fatigue crack propagation following the shell/core interface until a critical size is attained. This leads to a spontaneous secondary big spalling. This kind of damage can happen even if there is no metallurgical defect in the bonding zone. Excessive radial tensile stresses in the bonding zone due to abnormal heating conditions (failure of the roll cooling system, sticker etc.) can also be a reason for separation of the shell and core. This is normally a roll fault if bonding defects are present.

Spalls due to insufficient shell depth takes place when the interface between the shell metal and the core is completely welded but the depth of shell is insufficient to reach scrap diameter. The core material which contains more graphite and lesser alloy is much softer than the shell material and shows as grey in colour. As the interface follows the solidification front of the shell metal, the areas of soft core metal showing at the barrel surface, are patchy and not continuous. The depth of shell depends upon a number of factors which controls the centrifugal casting process such as metal weight, casting temperatures, and time base etc. It is when one of these critical parameters has not been met then insufficient shell depth is obtained. This is a roll fault.

Surface and/or subsurface cracks and associated spalls form on the work roll barrel in case of flat mills around 100 mm to 300 mm from the end of the barrel in a circumferential direction. These cracks are extended towards the freeboard of the barrel surface. In extreme cases, these cracks can enter into the neck radius. This cracked edge either can stick to the roll body or break out as a large spall. Excessive pressure on the end of the work roll barrel, reinforced by positive work roll bending, lack of barrel end relief of the back up roll, poor shape of the strip, thick edges (dog bone shape) or wrong set-up process induces a local overload which exceeds the shear strength of the work roll material. Excessive wear profiles due to long campaigns can cause localized overloads at the barrel ends which favour the initial crack. Continued rolling propagates the crack, exiting at the freeboard and failure then occurs. This is a mill fault.

Damage of steel roll due to hydrogen

Hydrogen (H2) can cause two types of problems in steel rolls. One is special fatigue shown by starting of one or more round of cracks perpendicular to the longitudinal direction of rolls and growing conically into both the directions. It takes a long time until this fatigue becomes evident. The cracks do not really work as stress raisers through bending. The cracks are situated more or less in the stress free area and it is only the thermal stress which really alternates from campaign to campaign. These rolls are in service for many years until the problem become evident. It has been observed that these phenomena always start in the upper barrel end, upper neck, where hydrogen concentrates during solidification and where during primary cooling in that volume and where the ferrite-austenite transition takes place last. It is really a progressive fatigue situation, however the only stresses in this area are related to residual and thermal stress and the number of alterations of loads is very small. But ultimately H2 is found to be active.

The second H2 related issue is that delayed brittle fraction happens unexpectedly, without any rolling load on the roll. Sometimes it happens when rolls are still on stock, even years after delivery. This phenomenon is well known. The material is made brittle by H2 and when subjected to a load, sooner or later (depending on the content of H2 and the stress) the roll begins to disintegrate without any sign of deformation, not even anywhere in the area of fracture topography which shows only cleavage face.

H2 is critical for steel only as long as the atoms of H2 are dissolved in the microstructure and can move by free diffusion. As soon as two atoms combines into H2 gas and is present in cavities or porosity, the gas is no more harmful. Shrinkage cavities are the traps for catching H2. Hence, H2 related failure is not normally found in rolls with large shrinkage cavities. Since the cast rolls always have at least micro cavities, the tolerable content of H2 is much higher than the forged rolls.

Processo de manufatura

- Fundição e laminação de placas finas

- Transporte de geração e usos de carepa de laminação

- Vigas Universais e seu Rolamento

- Laminação de aço em laminador de tiras a quente

- Entendendo o Processo de Laminação em Laminados de Produtos Longos

- Noções básicas de laminação de aço

- Perfuradores de pino de rolo:usos e aplicações

- As nuances da fresadora e da fresadora:veja mais de perto!

- A máquina do moinho e suas diferentes subcategorias

- Processo de Laminação a Quente e Frio