Laminação de aço e equipamentos principais em uma Laminação Cross-country

Laminação de aço e equipamentos principais em uma Laminação Cross-country

A maioria dos produtos de aço são laminados a partir dos produtos fundidos da máquina de lingotamento contínuo através de uma série de operações de laminação e acabamento. O processo é chamado de laminação simples, quando dois rolos de mesmo diâmetro e com eixo no mesmo plano giram em sentido oposto com a mesma velocidade de rotação, e o material que está sendo laminado é homogêneo em suas propriedades mecânicas e sofre a ação apenas das forças do rolos.

A laminação é o processo de conformação de metal mais importante. Mais de 95% dos metais e ligas ferrosos e não ferrosos são processados em suas formas utilizáveis por laminação. As formas utilizáveis de metais laminados são chapas, folhas, tiras, folhas e diferentes seções como trilho, viga, canal, ângulo, barra, haste e tubo sem costura, etc. Dois processos comuns de laminação são laminação a quente e laminação a frio.

A principal função do laminador a quente é reaquecer o lingote/tarugo/bloom/laje (material circulante de aço) próximo ao ponto de temperatura de imersão e, em seguida, laminá-lo para mais fino e mais longo através de sucessivos suportes do laminador acionados por motores elétricos. O material rodante de aço aqueceu até cerca de 1.250°C em forno de reaquecimento, utilizando um combustível sólido/líquido/gasoso como fonte de energia primária. O material rodante de aço aquecido é laminado em um desbaste em número de passadas onde seu tamanho é reduzido e seu comprimento é aumentado enquanto sua forma é modificada. Este processo continua nos moinhos intermediários e de acabamento também em várias passagens em cada um dos moinhos. À medida que a laminação avança, o comprimento do produto aumenta, o tamanho do material diminui e a velocidade aumenta após cada suporte e a velocidade é mais alta no final.

Na laminação a quente, o material é laminado a uma temperatura superior à sua temperatura de recristalização. A vantagem da laminação a quente é dupla. Primeiro, a temperatura elevada, a resistência do material a ser laminado é reduzida. Assim, a força de compressão necessária para a deformação é comparativamente menor e, portanto, um suporte de laminação de menor capacidade pode ser usado para a operação de laminação. A segunda vantagem de laminar um material a uma temperatura mais alta do que sua temperatura de recristalização é que uma grande quantidade de deformação plástica pode ser transmitida sem que ele seja endurecido por deformação. Com o encruamento, a tensão de deformação aumenta à medida que mais e mais deformações ocorrem, tornando o material duro e quebradiço. Como resultado, o material torna-se cada vez mais difícil de ser deformado e, além do limite, a deformação leva a várias falhas ou defeitos.

O processo de laminação, em geral, inclui as forças mecânicas que são aplicadas na superfície do metal através de uma série de rolos para produzir formas e tamanhos específicos através da redução do tamanho (largura e espessura). Os lingotes ou produtos de lingotamento contínuo de tarugos, blocos ou placas são os materiais básicos para a produção de uma ampla gama de formas fabricadas por laminação a quente. Muitos desses produtos são a matéria-prima para as operações de fabricação subsequentes, como forjamento, processamento de chapas metálicas, trefilação, extrusão e usinagem, etc.

Uma tecnologia de laminação não é apenas uma teoria de laminação, mas consiste como tecnologia de síntese, como técnicas de hardware de laminadores ou rolos de laminação, técnicas de medição para observar o estado de laminação, técnicas de software baseadas em metalurgia para elaborar materiais, técnicas de controle para obter alta espessura e forma precisas dos produtos laminados e técnicas de lubrificação para prolongar a vida útil do rolo e reduzir a carga de laminação. A melhor tecnologia de laminação não se realiza apenas com a teoria da laminação, mas também é estimulada com o avanço das técnicas vizinhas.

Torque e potência são os dois componentes importantes do rolamento. Torque é a medida da força aplicada aos rolos para produzir movimento de rotação enquanto a potência é aplicada a um laminador aplicando um torque aos rolos e por meio de tensão da peça de trabalho. Em um laminador, a energia é gasta principalmente de quatro maneiras:(i) a energia necessária para deformar o aço, (ii) a energia necessária para superar a força de atrito, (iii) a potência perdida nos pinhões e no sistema de transmissão de energia. , e (iv) perdas elétricas nos diversos motores.

É necessário decidir um cronograma de passagem (incluindo um cronograma de rascunho e o número de passagem) para obter a forma e a espessura desejadas de um determinado material inicial. Existem dois métodos para fazê-lo. O primeiro é um método para decidir procurando os cronogramas de passagem dos dados anteriores e o outro é um método para decidir calculando um cronograma de passagem com a teoria de rolamento. No segundo método, um cronograma de passagem é calculado próximo ao limite de capacidade de um laminador usando carga de laminação e torque, e é decidido ajustar o cronograma de passagem calculado para que o produto laminado atinja a forma e as dimensões necessárias quando for laminado. na última passagem. O primeiro método mostra uma resistência para a condição de laminação na faixa em que havia uma experiência anterior, mas não é útil no caso de um tipo de aço totalmente novo, produto e tamanho serem laminados, pois as condições são consideravelmente diferentes das experiências passadas.

Durante o processo de laminação, a deformação permanente é alcançada submetendo o material a alta tensão de compressão, permitindo que o material passe pelo espaço entre dois rolos cilíndricos rotativos. Os rolos podem ser planos ou ranhurados e são mantidos a uma distância fixa um do outro. Os rolos são girados em sentido contrário por meio de sistema de acionamento elétrico (motor, redutor, fuso e acoplamentos). Dependendo do sentido de rotação dos rolos, o material de entrada entra na folga entre os rolos de uma extremidade e sai da outra extremidade com uma seção transversal reduzida, sendo a área da folga do rolo mantida menor que a área da seção transversal de o material de entrada (material circulante). Para obter a forma final desejada do material laminado, geralmente é necessário passar o material através de vários conjuntos de rolos rotativos. Durante cada uma das passagens, o material circulante de aço passa por diferentes conjuntos de folgas de rolos com área de seção transversal decrescente.

Os produtos longos são normalmente laminados em várias passagens, cujos números são determinados pela razão entre a seção transversal do material de aço de entrada inicial e a seção transversal final do produto acabado. A área da seção transversal é reduzida em cada passagem de laminação e a forma e o tamanho do material de aço que está sendo laminado se aproximam gradualmente do perfil desejado.

Toda a montagem dos rolos montados nos rolamentos é realizada em blocos de rolamentos (chamados calços), que por sua vez são mantidos entre as folgas de duas estruturas fundidas (chamadas caixas), completas com recursos de ajuste de folga dos rolos e arranjo de acionamento dos rolos. Todo o conjunto é chamado de suporte de laminação. Um ou mais suportes de laminação em combinação com outros equipamentos necessários e relacionados para obter produtos laminados acabados de um ou grupo similar de materiais de entrada são chamados de laminadores.

Laminação cross-country

Em um sentido mais amplo, um laminador consiste em um conjunto de carrinhos de rolos juntamente com uma série de equipamentos que executam operações de laminação e auxiliares. O material de aço aquecido do forno de reaquecimento é transportado para o laminador onde as diferentes operações estão sendo realizadas. Essas operações consistem em (i) laminação do material de aço aquecido na laminação, (ii) transferência do material sob laminação de uma mesa de laminação para outra, (iii) torneamento ou torção e cisalhamento do material no caso de algumas laminadoras, (iv) transporte do produto siderúrgico após a laminação, (v) resfriamento do material laminado em leito de resfriamento em algumas usinas, (vi) corte, marcação ou estampagem do produto laminado e (vii) corte, embalagem e transporte para o estoque de produto acabado.

O laminador é chamado de laminação cross-country por causa do arranjo dos suportes dos rolos. Nesses laminadores, as linhas centrais dos suportes de laminação são paralelas entre si e o material que está sendo laminado é deslocado perpendicularmente às direções de laminação. As mesas de transferência e skid são usadas nesses moinhos para inverter a direção de deslocamento da peça de trabalho e transportá-la de um conjunto de suporte de rolo para outro. Uma das características das fresadoras de cross country é que as peças de trabalho devem ser curtas o suficiente para que uma peça possa sair de uma bancada de moagem antes que outra seja transferida para ela.

Nas usinas de cross-country, os suportes de rolos estão localizados de forma dispersa. Esses moinhos são baseados no conceito de laminação contínua, mas os suportes são colocados tão distantes que a peça deve sair de um conjunto de rolos antes de entrar no próximo. Esses moinhos são úteis para seções de laminação que, devido ao tamanho ou forma, não são adaptáveis à laminação em loop.

Normalmente, existem dois tipos de carrinhos de laminação que são comumente usados nos laminadores de cross country. Estas arquibancadas são arquibancadas de 2 alturas e arquibancadas de 3 alturas. Esta classificação dos suportes é baseada no modo de disposição dos rolos nos alojamentos. Normalmente, um suporte de 2 alturas consiste em 2 rolos, dispostos um acima do outro. Da mesma forma, um moinho de 3 alturas tem 3 rolos dispostos um acima do outro. Um suporte de 2 alturas tem dois rolos. Um que está no topo é conhecido como rolo superior, enquanto o outro é conhecido como rolo inferior. Nos laminadores com estantes de 2 alturas a laminação é apenas em uma direção. No caso de laminação no sentido inverso, o moinho deve ser invertido. Caso a fresadora não seja invertida, então é usado um suporte tipo pullover de duas alturas. Neste caso, o material de aço depois de laminado em um passe é transferido para o lado de alimentação geralmente sobre o topo dos rolos para posterior laminação no próximo passe.

Em um suporte de rolos de 3 alturas, existem três rolos consistindo em rolo superior, rolo intermediário e rolo inferior. O material de aço é alimentado em uma direção através de dois dos rolos e depois invertido através do outro par. O rolo do meio é comum em cada alimentação. Os suportes de 3 rolos altos são usados para inverter a direção da barra de aço que está sendo laminada sem inverter a direção de rotação do motor e do acionamento da engrenagem. Um espaço (entre os rolos inferior e intermediário) leva a barra em uma direção, enquanto o outro espaço (entre os rolos superior e intermediário) leva a barra na outra direção. Para mover a barra da elevação do vão inferior para o vão superior, pode ser usada uma mesa basculante. Outros métodos de movimentação da barra também estão sendo usados, como uma mesa elevatória que move toda a mesa para cima e para baixo.

Em 2 rolos altos, um dos rolos (superior ou inferior) ou ambos os rolos são acionados. No caso de suportes de rolos de 3 alturas, um ou dois rolos são acionados enquanto os rolos de equilíbrio giram por fricção. No caso de dois rolos sendo acionados em um suporte de 3 alturas, geralmente os rolos superior e inferior são acionados, enquanto o rolo do meio é acionado por fricção.

Em um laminador tipo cross country, os suportes de cilindros são dispostos de modo que a peça de trabalho nunca esteja em mais de um suporte de cilindros ao mesmo tempo. Uma vez que os suportes dos rolos estão localizados lado a lado, a peça de trabalho é transferida lateralmente para os mordentes dos vários suportes. Em muitas das usinas de cross country, a laminação da peça de trabalho ocorre em ambas as direções. Nesses laminadores, como a direção de laminação é alterada após cada passagem, isso tem um efeito positivo na qualidade do produto laminado.

A cada passagem, há uma redução na seção e um aumento correspondente no comprimento. Isso significa que deve haver instalações disponíveis para levar a peça de aço mais longa em cada estande e, naturalmente, isso se aplica a ambos os lados da usina.

Existem limitações para a redução máxima que pode ser alcançada em um laminador de cross country usando um único acionamento, especialmente quando ele é projetado para que haja mais de uma peça de material de aço sendo laminada no laminador de cada vez. Assim, o tamanho do material de aço injetado é normalmente bastante pequeno. Além disso, em tais moinhos, os suportes de 2 alturas podem ser ajustados de forma que o rolo superior do primeiro suporte corresponda em altura ao rolo inferior do segundo suporte e assim por diante, permitindo que a peça seja processada para trás e para frente alternadamente ao longo a linha do estande. Se houver uma combinação de suportes de 2 e 3 alturas no mesmo conjunto de cross country, o rolo central do suporte de 3 alturas corresponde ao rolo acionado do suporte de 2 alturas associado.

Um arranjo alternativo é que as arquibancadas de cross-country sejam precedidas por uma única bancada de desbaste em que apenas um número ímpar de passes (digamos 3 a 5) é feito e, em seguida, o aço pode ser passado para as arquibancadas de cross-country. Este layout também pode ser usado para rolar o material de entrada de seção transversal mais alta.

Nos laminadores cross-country, como em qualquer outro laminador a quente, a laminação é feita acima da temperatura de recristalização do material de aço. Durante a laminação nestes moinhos os grãos, que se deformam durante o processo de laminação, recristalizam, mantêm uma microestrutura equiaxial e impedem o endurecimento do material de aço. Neste tipo de laminação, o produto de aço laminado a quente tem muito pouca direcionalidade nas propriedades mecânicas e tensões residuais induzidas por deformação.

O tipo de layout de laminador cross country é usado para laminadores com baixas capacidades. Este layout é geralmente adotado devido ao espaço limitado disponível para o moinho. O tipo de layout do laminador cross country limita o comprimento máximo do produto de aço que pode ser laminado do laminador.

Os laminadores de cross country são normalmente laminadores a quente que são usados para laminar produtos de aço moldados, como redondos, barras de reforço, quadrados, planos ou seções, etc. Os produtos de aço moldados são geralmente conhecidos por um nome comum que é 'produtos longos'. Máquinas de corte, máquinas de corte e ferramentas são usadas em laminadores. A maioria dos laminadores é de trem aberto, tipo 2 ou 3 de altura. O acoplamento mecânico entre o motor do moinho e os suportes de laminação é do tipo correia em V e polia ou do tipo redutor de velocidade. O sistema possui arranjos de volante para proteção contra a flutuação de carga.

Equipamentos principais – A seguir estão os principais equipamentos em um laminador cross-country.

Forno de reaquecimento

O forno de reaquecimento é o maior consumidor de energia térmica. A característica operacional do forno desempenha um papel vital no processo geral do laminador. O forno de reaquecimento está equipado com equipamentos de combustão, como queimadores e sistemas de recuperação de calor residual. Outros equipamentos associados incluem sistema de carga e descarga, como empurrador e extratores, etc. Um forno de reaquecimento típico possui zonas de pré-aquecimento, aquecimento e imersão para aumentar gradualmente e manter o perfil de temperatura desejado do material circulante para o processo de laminação.

O forno de reaquecimento pode ser classificado de várias maneiras. A classificação é baseada em (i) o método de aquecimento em que os fornos de reaquecimento podem ser do tipo combustão ou elétricos com o forno de combustão pode ser a carvão, óleo ou gás, (ii) o mecanismo de recuperação de calor em que os fornos de reaquecimento podem ser classificados como regenerativos ou recuperativos com tipo recuperativo de fornos de reaquecimento são mais comumente usados, e (iii) o método de carregamento em que os fornos de reaquecimento podem ser do tipo descontínuo ou contínuo. Nos fornos de reaquecimento do tipo batelada, o material carregado permanece em uma posição fixa na fornalha até ser aquecido à temperatura de laminação. Em fornos de reaquecimento do tipo contínuo, o material carregado se move através do forno e é aquecido à temperatura de laminação à medida que avança no interior.

Os fornos de reaquecimento contínuo podem ser classificados com base no movimento do estoque de aço nas zonas de aquecimento. O tipo contínuo mais popular de fornos inclui empurrador, fornalha rotativa, viga móvel, fornalha ambulante ou tipo de fornalha de rolos. A maioria dos laminadores está equipada com fornos de reaquecimento do tipo contínuo.

No forno de reaquecimento contínuo, o material a ser laminado é introduzido em uma extremidade (extremidade de alimentação ou extremidade de carga), que se move através do forno e é descarregado na outra extremidade (extremidade de descarga).

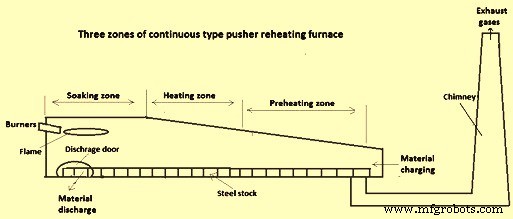

Existe um gradiente de temperatura no comprimento do forno. Em geral, o material e os gases de combustão se movem de forma oposta. Com base no gradiente de temperatura, o forno contínuo é dividido em três zonas:(i) zona de pré-aquecimento, (ii) zona de aquecimento e (iii) zona de imersão (Fig. 1).

Fig 1 Forno de reaquecimento contínuo tipo empurrador de três zonas

Os fornos de reaquecimento contínuo são ainda classificados de acordo com (i) número de zonas de aquecimento (um a cinco, superior ou superior-inferior), (ii) o método de movimento do material (empurrador, viga móvel, fornalha móvel, fornalha rotativa ou rolo). lareira), (ii) com base na recuperação de calor, o forno de reaquecimento pode ser regenerativo ou recuperativo.

Os fornos de reaquecimento pusher são mais comumente usados nos laminadores do tipo cross country. No empurrador desses fornos, o estoque de aço frio é empurrado para frente com a ajuda de empurradores no lado de carga. Esses fornos são projetados para aquecer lingotes de tarugos/lápis ou seções menores de flores. As fornalhas dos fornos empurradores são geralmente curtas em comprimento e inclinadas para baixo longitudinalmente em direção à extremidade de descarga, a fim de permitir a passagem fácil do estoque de aço através do forno. No entanto, atualmente, os fornos empurradores são ainda mais longos com lareiras de até 30 m (metros) de comprimento. O estoque de aço é movido para frente empurrando a última peça carregada com um empurrador na extremidade de carregamento. Com cada pressão do estoque de aço frio contra a linha contínua de material, uma peça aquecida é descarregada na extremidade de descarga através de uma porta final sobre uma mesa de rolos que alimenta o laminador, ou empurrada através de uma porta lateral para a mesa de rolos do laminador por manual adequado, ou por meios mecânicos, ou retirados pela porta final por um extrator mecânico.

A fim de aumentar o rendimento do forno, são introduzidas zonas de combustão adicionais alterando o perfil do forno de zona única para zona múltipla e colocando o queimador em mais de um local, por exemplo, frontal, lateral, inferior ou fornos de queima superior.

Um forno de reaquecimento com duas zonas de combustão oferece melhores resultados para o gradiente de temperatura do que um forno com uma única zona de combustão. Consiste em duas zonas de combustão, viz. imersão e aquecimento. Nestes fornos de reaquecimento, os queimadores são dispostos de queima frontal na zona de imersão e queima superior e lateral na zona de aquecimento. Se o material pesado precisar ser aquecido no forno de reaquecimento, então 3, 4 ou 5 zonas de combustão podem ser empregadas para aumentar o nível total de temperatura e a produtividade. Para atender a esses requisitos, duas ou três zonas de aquecimento são uma norma no forno, com queimadores sendo montados em cada uma delas. Este design personalizado permite ter uma temperatura mais alta no final da zona de pré-aquecimento, o que encurta o comprimento da zona e aumenta o comprimento total das zonas de alta temperatura. Como resultado, o aquecimento do estoque de aço no forno é mais intenso.

As vantagens dos fornos do tipo empurrador são (i) alta produção por unidade de investimento de capital, (ii) alta eficiência da área de lareira e maior produção específica por unidade de espaço utilizado, (iii) facilidade de carga e descarga, (iv) aumento gradual da temperatura permite o carregamento de todos os tipos de materiais frios e (v) maior controle da taxa de aquecimento em todos os níveis de temperatura. As desvantagens associadas aos fornos do tipo empurrador são (i) limita a seção transversal da carga, uma vez que a superfície de contato deve ser quadrada para evitar empilhamento dentro do forno, (ii) não há flexibilidade para aquecer eficientemente pequenas quantidades ou baixas espessuras de material circulante , (iii) é marginalmente difícil manter o skid refrigerado a água e também limita a espessura do material circulante a um máximo de 300 mm a 350 mm quando são usados skids refrigerados a água.

Equipamento de laminação

Os laminadores cross country são compostos por uma série de equipamentos que juntos contribuem para executar o processo de laminação com facilidade e eficiência. Alguns dos equipamentos são essenciais para constituir a operação de laminação, enquanto muitos deles são equipamentos adicionais usados para melhorar a produtividade e a eficiência do laminador. Os principais equipamentos utilizados nesses laminadores estão descritos a seguir.

Caixas de moinhos – As carcaças dos moinhos são uma das estruturas mais importantes do laminador, pois mantêm o conjunto do moinho em posição. As carcaças são elementos em um laminador que mantêm conjuntos de calços, ajustes e outros mecanismos e mantêm as posições adequadas. Assim, sua construção e dimensões devem levar em conta os tamanhos dos elementos relacionados. As forças que atuam sobre os rolos durante a laminação são totalmente transferidas para eles através das porcas do mecanismo de ajuste. A carcaça do carrinho de rolamento requer alta rigidez, resistência suficiente para suportar as cargas, simplicidade de design e custo mínimo de produção. As carcaças fundidas de uma peça de forma simples (seção retangular) são usadas para fresas de desbaste. Estes são chamados de alojamento de 'tipo fechado'. Em alguns dos moinhos, por vezes, o alojamento tem um topo destacável para facilitar a remoção dos rolos, especialmente nos moinhos lineares. Tais caixas são chamadas de caixas de “tipo aberto” (vigas superiores conectadas por parafusos aos pilares). Estes tipos de alojamentos são usados onde a troca de rolos é frequente.

Rolamentos de moinhos – A carga nos rolos é transferida para os rolamentos e sua montagem (calços). Os rolamentos do moinho podem ser classificados em três tipos.

O primeiro tipo é o rolamento deslizante. O rolamento deslizante pode ser classificado em duas categorias. Os rolamentos deslizantes com bucha metálica têm alto coeficiente de atrito e vida útil comparativamente baixa. Eles são usados quando altas temperaturas e pressões impedem o uso de outros rolamentos. Os rolamentos de bucha não metálicos têm todas as vantagens dos rolamentos deslizantes. Além disso, são de baixo custo e proporcionam bom rolamento para rolos quando a velocidade pode variar consideravelmente ou até mesmo reverter. Além disso, o coeficiente de atrito também é muito baixo. Estes são os rolamentos mais comumente usados em um moinho cross-country de baixa capacidade.

O segundo tipo de rolamento são os rolamentos hidrodinâmicos. Os rolamentos hidrodinâmicos envolvem completamente o pescoço do rolo e as superfícies dos rolamentos são separadas por um filme líquido. Eles têm um baixo coeficiente de atrito em altas velocidades. Além disso, eles têm uma vida muito longa e pouca necessidade de espaço. Isso levou à sua ampla aplicação como substituto do rolamento antifricção em muitos suportes não reversíveis. No entanto, seu uso é restrito a aplicações onde as velocidades são relativamente altas e quase constantes. Esses tipos de rolamentos são usados onde as cargas são muito altas devido a altas reduções, como laminadores planos, laminadores de fio-máquina.

O terceiro tipo de rolamentos são os rolamentos antifricção. Esses rolamentos incluem todos os tipos de rolamentos com contato de rolamento. No entanto, apenas rolamentos de rolos cônicos são usados em laminadores em séries de várias linhas. A principal vantagem dos rolamentos antifricção é o baixo atrito e sua capacidade de trabalhar em baixas velocidades.

Rolos – Os rolos são normalmente os consumíveis principais e muito caros em um laminador. Eles são a parte mais vital de um laminador. A deformação da peça metálica é realizada diretamente pelos rolos. As tensões de laminação são primeiramente aplicadas nos cilindros e depois transmitidas para outras seções do laminador. Portanto, os rolos tinham que ser mais duros e mais resistentes à deformação do que o metal em processamento.

Os produtos moldados são enrolados entre rolos ranhurados. As ranhuras são cortadas por um torno de rolos. Nos rolos de acoplamento, essas ranhuras formam passagens pelas quais o material de aço é passado para obter a seção transversal desejada. Antes de obter a forma final, o material de aço que está sendo laminado passa por várias passagens. Os passes de rolo são classificados como (i) passe de desbaste ou passe de quebra, (ii) passe líder e (iii) passe de acabamento. Os passes de desbaste destinam-se a reduzir a área da seção transversal. Os passes de guia gradualmente aproximam a seção transversal da forma final, enquanto o passe de acabamento fornece ao material de aço sua seção transversal final ou necessária.

Como os cilindros são utilizados para laminar aço no laminador, seu desempenho depende de muitos fatores que incluem os materiais utilizados e as cargas a que são submetidos durante o serviço. O projeto do rolo é influenciado pelas limitações aplicadas pela carga de laminação, pela resistência do rolo e pelo torque disponível para laminação. O material dos rolos deve ser capaz de suportar cargas que deformam plasticamente o material circulante sem ser ele próprio plasticamente deformado.

A deformação da peça metálica é realizada diretamente pelos rolos. As tensões de laminação são primeiramente aplicadas em rolos e depois transmitidas para outras seções de um laminador. Consequentemente, os rolos tinham que ser mais duros e mais resistentes à deformação do que o metal em processamento. Se rolos de ferro ou rolos de aço devem ser usados em um suporte de rolo específico, depende da tarefa específica que eles devem executar. As propriedades importantes a serem consideradas para a seleção de rolos incluem tenacidade, resistência a trincas térmicas, carga de choque ou resistência ao desgaste. A seleção de qualquer rolo específico depende de questões como demandas de produção, custo inicial e qualidades específicas exigidas, etc. É desejável uma estreita colaboração com o fabricante do rolo para garantir que esses requisitos sejam atendidos na medida do possível. Os rolos podem ser classificados nas quatro categorias a seguir.

Rolos de aço – Os rolos de aço possuem composição de carbono na faixa de 0,2% a 0,3%. Os rolos de aço podem ser rolos de aço fundido ou rolos de aço forjado. Os rolos podem ser fundidos em areia ou em molde refrigerado. Em alguns dos rolos de aço fundido para aplicação crítica, o corpo do rolo é fundido refrigerado enquanto outras partes são fundidas em areia. Alguns dos rolos de aço têm alto teor de liga.

Rolos de ferro – Os rolos de ferro possuem teor de carbono na faixa de 2,5% a 3,5%. Os rolos de ferro podem ser rolos de ferro cinza e rolos de liga de ferro. Diferentes tipos de rolos de ferro comumente usados incluem (i) rolos de resfriamento transparentes, (ii) rolos de resfriamento indefinidos, (iii) rolos de ferro de grafite esferoidal e (iv) rolos de vazamento duplo.

Rolos de carboneto de tungstênio – Esses rolos são fabricados por prensagem e sinterização de carboneto em pó. Eles geralmente são formados na forma de anéis de diâmetros relativamente pequenos que podem ser usados em associação com mandris de aço. Esses rolos são normalmente utilizados nas bancadas de acabamento de um moinho de fio-máquina.

Rolos compostos – Esses tipos de rolos consistem em mandril e um membro do tipo anel ou manga que é ajustado por contração sobre o mandril. Esses rolos têm a vantagem de que, se o anel ou a luva estiverem desgastados, o mandril pode ser reinstalado com um novo membro externo.

Dirigir – Os laminadores são acionados por acionamentos elétricos e são necessárias linhas de transmissão adequadas entre eles e os cilindros. O acionamento é composto por (i) motor elétrico de capacidade suficiente, (ii) correias de acionamento, (iii) volante, (iv) conjunto de engrenagens, (v) suporte do pinhão e (vi) acoplamentos. Em algumas usinas, um eixo conecta os motores à caixa de engrenagens conectada por acoplamentos em ambas as extremidades. A caixa de engrenagens proporciona a redução da velocidade do motor para a velocidade do rolo. A potência é então transmitida para a caixa do pinhão, onde é distribuída para vários eixos, dependendo do número de rolos a serem acionados. Geralmente motores CA (corrente alternada) são usados nos moinhos de cross country, uma vez que o controle de velocidade não é uma questão importante para esses moinhos.

Volante – Um volante é um dispositivo mecânico com um momento de inércia significativo usado como dispositivo de armazenamento de energia rotacional. Os volantes resistem a mudanças em sua velocidade de rotação, o que ajuda a estabilizar a rotação do eixo. O volante atua como um reservatório armazenando energia durante o período em que a oferta de energia é maior que a necessidade e liberando-a durante o período em que a necessidade de energia é maior que a oferta. O volante fornece uma maneira eficaz de suavizar a flutuação da velocidade. A energia cinética armazenada depende do momento de inércia de massa e da velocidade de rotação.

Eixo principal – O fuso de avanço é usado para conectar a máquina motriz com os pinhões e pode ser do tipo universal, de acoplamento curto ou longo com mancais de suporte, dependendo da posição do motor no layout. Em caso de acoplamento curto, podem ser usados acoplamentos flexíveis padrão. O fuso principal é fixado ao pinhão inferior dos laminadores de 2 alturas e ao pinhão central dos laminadores de 3 alturas.

Fresar pinhões – Os pinhões são engrenagens que servem para dividir a potência transmitida pelo acionamento entre os 2 ou 3 rolos, acionando os rolos adjacentes em direções opostas. De acordo com a prática anterior, os pinhões tinham dentes retos ou uma face dividida e dentes tipo esporão escalonados, mas a prática atual é usar dentes helicoidais duplos. As engrenagens helicoidais proporcionam um acionamento mais suave, pois algumas partes dos dentes estão em contato o tempo todo, tornando a transmissão de potência contínua.

Eixos – Os fusos são usados para conectar os pinhões com os rolos do laminador se não for do tipo acionamento direto. No caso de acionamento direto, o fuso é conectado diretamente aos motores. Os fusos são feitos de aço fundido ou forjado e são equipados em cada extremidade com wobblers semelhantes aos dos rolos ou com os acoplamentos universais, dependendo do tipo de laminador.

Caixas/redutores de redução – As caixas de redução ‘redutoras’ são utilizadas nos moinhos onde a velocidade do motor é maior do que a necessária para os rolos. Dependendo da redução de velocidade necessária, podem ser usados redutores de 1, 2 ou 3 estágios.

Guias – Guias auxiliam o estoque de aço na entrada e saída dos rolos. Eles são denominados guias de entrada ou de entrega de acordo com sua localização e geralmente são presos a uma barra de apoio ou grampo, correndo em paralelo com os rolos e montados nos alojamentos. As guias fixas são aquelas que não possuem partes móveis e são normalmente feitas de ferro fundido, para minimizar os perigos ou evitar arranhões no material circulante. Na forma mais simples, uma guia de entrada fixa compreende duas peças fundidas unidas para formar uma caixa com boca de sino. As guias de rolos foram desenvolvidas para superar a tendência das guias de arranhar o material circulante. Tais guias, que são usadas particularmente como guias de entrada, incorporam um ou mais pares de rolos livres perfilados para a forma apropriada do material circulante.

Repetidores – Repetidores são dispositivos usados para receber a peça de trabalho à medida que ela emerge de um suporte e o enlaça automaticamente em 180 graus em um suporte adjacente. This consists of grooved channels or troughs which guide the leading end of the rolling stock through 180 degree or in some cases through an S-shaped path in forward running repeaters. The front end of the stock is driven round the repeater by the succeeding stock until it is gripped by the next stand. The speed matching between the adjacent stands is usually such that the succeeding stand runs slightly slower than the balancing speed which causes the loop to grow in size. The repeating channels are designed to allow the stock to kick out on to a flat table under these conditions.

Roller tables – The roller tables consist of a series of roller either driven by line shafting and bevel gears from a common drive or by individual motors. In some improved designs, the bevel gears have been replaced with spur gears. The roller tables serve to feed the material being rolled into the rolls and receive it from the rolls. Hence they operate under severe conditions of mechanical impact, repetitive short-term duty cycles and dynamic transients (acceleration and decelerations). The roller tables connect the separated stands of large and medium sized mills. There are required on majority of the mills for conveying the rolled stock towards as well as away from rolling stand

Tilting or lifting tables – In large 3-high stand, the rolling stock is required to be mechanically lifted from the pass line of the middle and bottom rolls to the higher pass line of middle and top rolls. To achieve this, the tables on either or both sides of the stand can be designed to tilt.

Shears – There are different types of shears which are used in a rolling mill. The large hydraulically or electrically-driven shears with up-cutting or down-cutting blades are used to crop the segregated and deformed ends of large sections or for dividing the large sections into shorter lengths for rerolling. Pendulum shears are the shears, coupled close to a stand, with blades supported in a frame free to move in pendulum fashion are used to cut moving stock, such as deformed back-ends disappearing into the following stand. Flying shears are those shears which cut the moving stock. This term is normally used to describe the shears in those mills where the rolling stock must be divided at the emerging speed into several lengths. Crop shears are also known as cobble shear. In rolling mills, crop shears are located ahead of repeating trains to remove the deformed or split front ends of stock after roughing. They are generally arranged to remove the head end of the stock, but they can also be set in continuous motion to divide stock into short lengths for clearance when the front end has cobbled further down the train.

Snap shears are usually located with the automatic repeaters. These shears are generally pneumatically operated to snap closed and stay closed until reset. They are useful for taking back end samples of repeated stock or for preventing the remaining stock feeding a cobble further down the train.

Mill motors and auxiliary drives – Rolling is a continuous process and main mill stand drive motors are exposed to high stresses. Any unscheduled stoppage or failure of equipment and drive leads to significant loss of energy, production, and time. Hence, the drive system for main and auxiliary equipment is one of the critical utilities to undertake periodic operational and maintenance practices. Drive used for these are known as primary auxiliary drives. Secondary auxiliary drives are used for mill motors and auxiliary drives driving fans (furnace combustion system), cooling water pumps, and lubrication system. In multi-stand continuous hot rolling mill, the power and speed of motors need to be selected to suit the rolling schedule.

The motors used in rolling mills can be broadly classified into two types, AC (alternating current) motors and DC (direct current) motors. AC motors are generally used where the stand is to operate at constant speed in one direction, whereas for variable speeds and reversible drives, DC motors are generally used. AC motors used are further classified into (i) synchronous, (ii) squirrel cage and (iii) wound rotor motors.

Similarly, DC motors can be classified into three categories (i) shunt wound, (ii) series wound and (iii) compound wound motors. Each of these types of motors has characteristics which make it suitable for a specific application.

Cooling bed – A cooling bed is part of a rolling mill located at the end of the rolling mill. It supports and permits the hot rolled products from the last stand of the mill to cool. Cooling bed naturally cools the material as well as cross transfers towards the discharge end. Manual cooling bed has slope for the bar to move forward by sliding action due to gravity. Mechanical cooling beds are rake type. In large capacity mills, a walking beam cooling bed is the most common type of cooling bed. In a cooling bed the temperature of the entire length of the bar to cool at the same time. If not, it develops stresses in the bar. If part of the bar stays continually in touch with the metal supports, then it cools at a different rate than the parts of the bar which remains continually open to the ambient air. A walking beam cooling bed consists of moving and stationery skids which lift, traverse and lower the product numerous times so that where it touches continually changes permitting all the bar to cool at the same rate. The bar walks its way to the end of the bed where it is placed on a set of roller tables. Walking beam cooling bed has a saw tooth pattern which is why it is also known as a rake type cooling bed. When cooling billets, walking beam turn over cooling beds have a feature that continually rotates the billet so that where it touches the bed changes continuously, thus the billet does not distort its shape in the cooling process. Cooling beds may use a chain transfer as the traversing method. Cooling beds are sized so that the product cools within a particular cycle time.

Centralized oil lubrication system – The centralized oil lubrication system is installed in some of the large mills. It helps in automatic lubrication of gears of gear box, pinion box, etc. The lubricating oil is filtered, cooled, and re-circulated in a closed loop.

Cooling water system – Cooling water system helps in cooling of mill stand rolls, bearings, etc. The water is cleaned, cooled to ambient temperature and re-circulated in a closed loop. For the water needed thermo-mechanical treatment (TMT), normally there is a separate water cooling system.

Power supply, distribution, instrumentation, and control system – The electrical power supply and distribution system of the rolling mill mainly includes transformers circuit breakers, high tension capacitor banks, and control panels. Variable Voltage Variable Frequency (VVVF) drives for regulating the speed of AC motors particularly in finishing mills is the latest development in this area. PC (programmable controller) or PLC (programmable logic controller) based instrumentation and control system with valve actuators are used for automation of the mill, front and end cropping shears, TMT water-cooling system, flying shear, etc.

Processo de manufatura

- Inclusões em siderurgia e siderurgia secundária

- Fundição e laminação de placas finas

- Processo de Laminação para Aço

- Transporte de geração e usos de carepa de laminação

- Eficiência Energética e Produção de Ferro e Aço

- Vigas Universais e seu Rolamento

- EN 10088-1 Grau X4CrNiMo16-5-1 temperado e revenido (+QT900)

- Características e funções do aço ferramenta resistente ao choque

- Aço doce, aço inoxidável e aço ferramenta:qual é o melhor material para sua aplicação?

- Processo de Laminação a Quente e Frio